(Макеев А.В.)x - Сибирский федеральный университет

реклама

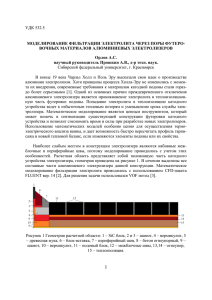

УДК 669:681.51 РАЗРАБОТКА ЭНЕРГОСБЕРЕГАЮЩЕГО АЛГОРИТМА УПРАВЛЕНИЯ ЗАДАННЫМ НАПРЯЖЕНИЕМ В АЛЮМИНИЕВОМ ЭЛЕКТРОЛИЗЕРЕ Макеев А.В., научный руководитель доц., канд. техн. наук Донцова Т.В. Сибирский федеральный университет Институт цветных металлов и материаловедения Алюминий является важнейшим металлом, объем его производства намного опережает выпуск всех остальных цветных металлов и уступает только производству стали. Высокие темпы прироста производства алюминия обусловлены его уникальными физико-химическими свойствами, благодаря которым он нашел широкое применение в электротехнике, авиа- и автостроении, транспорте, производстве бытовой техники, строительстве, упаковке пищевых продуктов и пр. [1]. Производство металлического алюминия основано на электролитическом разложении глинозема (Al2O3) в расплаве криолита (Na3AlF6). Катодный процесс характеризуется восстановлением ионов алюминия, а анодный – разрядом ионов кислорода и окислением углерода анода с образованием анодных газов (CO и CO2). Основным агрегатом для производства алюминия является электролизер. В настоящее время существует 3 типа электролизеров: электролизеры с самообжигающимся анодом (СОА) с верхним и боковым токоподводом – технология Содерберга и электролизеры с предварительно обожжёнными анодами (ОА). Последний имеет более экономичную и экологичную технологию производства, поэтому новые современные заводы строятся именно с данным типом электролизеров. Для заводов, работающих по технологии Содерберга, перевод на технологию ОА является затратным и длительным, поэтому возникает необходимость в модернизации действующей технологии. В рамках модернизации можно выделить наиболее перспективное направление – модернизация АСУТП. Структура АСУТП электролиза алюминия иерархическая, двухуровневая. Общей задачей АСУТП является повышение технико-экономических показателей за счет оптимального управления технологическими параметрами и поддержания их на заданном уровне. Условно задача АСУТП сводится к поддержанию: ‒ теплоэнергетического баланса электролизера путем изменения заданного напряжения; ‒ криолитового отношения (3NaF/AlF3); ‒ концентрации глинозёма в расплаве в заданных пределах путем оптимального управления системой автоматической подачи глинозема (АПГ). В настоящее время управление теплоэнергетическим балансом осуществляется мастером-технологом и качество управления полностью зависит от его квалификации. Поэтому существует необходимость вытеснение влияния человеческого фактора на теплоэнергетический баланс и создание универсального алгоритма управления. Актуальность темы обусловлена высокой стоимостью электроэнергии, доля которой в себестоимости продукции достигает примерно 30%, поэтому необходима разработка энергосберегающих алгоритмов управления и последующее их совершенствование. Действующие алгоритмы управления теплоэнергетическим балансом можно разделить на несколько концепций управления: ‒ возврат к базовому значению параметров; ‒ непрерывное изменение параметров в зависимости от состояния технологического процесса. В рамках проделанных работ был произведен анализ действующих алгоритмов управления и выбран наиболее эффективный – алгоритм, при котором изменение напряжения с течением времени возвращается к базовому значению. В этом случае управление осуществляется путем изменения уставки заданного напряжения Uзад в зависимости от текущего состояния электролизёра. Теплоэнергетический баланс описывается уравнением: Qприх = Qрасх (1) Необходимо выделить 5 состояний теплоэнергетического баланса электролизера: ‒ Qприх = Qрасх ‒ нормальное состояние; ‒ Qприх > Qрасх ‒ разогрев; ‒ Qприх < Qрасх ‒ охлаждение; ‒ Qприх >> Qрасх ‒ перегрев; ‒ Qприх << Qрасх ‒ заморозка. В разрабатываемом алгоритме определение состояния электролизёра предлагается осуществлять с помощью «матрицы состояний электролизера», связывающей 3 параметра (температуру электролита, КО и температуру ликвидуса). На рисунке 1 представлена схема состояния теплоэнергетического баланса: «зеленая зона» характеризует нормальное состояние, «желтая зона» ‒ незначительные изменения баланса, «красная зона» ‒ зона нарушения технологии. Для управления ведётся разработка базы знаний и определения правил для внесения их в «матрицу состояний электролизера». Матрица будет создана согласно схеме состояний теплоэнергетического баланса (рисунок 1). Каждой ячейке будет присвоено значение параметра и величина вольт добавки с продолжительностью действия. Qприх >> Qрасх Qприх > Qрасх Qприх = Qрасх Qприх < Qрасх Qприх << Qрасх Рисунок 1 – Схема состояний теплоэнергетического баланса Цель алгоритма заключается в поддержании состояния в «зеленой зоне». За прототип для создания алгоритма взят способ, основанный на определении состояния электролизера по 9-ти размерной матрице [2]. Критерием правильности корректировки заданного напряжения служит стабильность энергетического баланса электролизера, которая характеризуется: ‒ отсутствием трендов в изменении всех параметров, косвенно и прямо указывающих на тепловое равновесие ванны: • уровень металла; • уровень электролита; • высота и длина настыли; • шум электролизера; • криолитовое отношение; • температура электролита; • количество доз глинозема в автоматическом режиме. Все перечисленные параметры должны находиться в рамках предусмотренных нормативно-технических документов (НТД). ‒ стабильно высоким выходом по току и низким расходом электроэнергии; ‒ отсутствием систематических нарушений на подошве анода (конуса, козырьки, неровности и т.д.) [3]. Для снижения расхода энергии необходимо, чтобы количество регулировок было минимальным, т.к. частое изменение положения анодного массива разрушают горнисаж, что ведет к дополнительным потерям тепла. Правильно подобранное заданное напряжение должно соответствовать сумме реальных значении перепадов напряжения в узлах ванны [3]. В дальнейшем планируется программная реализация разработанного алгоритма. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. Борисоглебский, Г.В. Металлургия алюминия : учебник / Борисоглебский Г.В., Гаевский Н.М. – Новосибирск, 1988. – 438 с. 2. Iffert, M., Ricck, Т., White, P., Rodrigo, R., Kelchtermans, R. Increased current efficiency and reduced energy consumption at the TRIMET Essen smelter using 9 Box Matrix Control // Light Metals, – 2003. 3. Тищенко, С.Н. «Управление тепловым и энергетическим балансом электролизера» : презентация / С.Н. Тищенко. – Красноярск : ОАО «РУСАЛ Красноярск», 2013. – 31 слайд.