Смань_автореферат

реклама

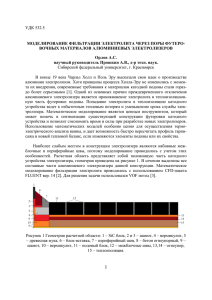

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ Актуальность работы. Перед отечественными производителями алюминия в настоящее стоят задачи повышения производительности электролизеров с обожженными анодами (ОА) и снижения себестоимости продукции для увеличения её конкурентоспособности. Общей тенденцией для отечественных и зарубежных продуцентов алюминия является интенсификация процесса электролиза за счет повышения плотности тока для увеличения количества произведенного металла с единицы площади, что в свою очередь приводит к росту потерь тепла, которые можно компенсировать за счет изменения уровня металла, снижения криолитового отношения электролита (КО), регулирования межполюсного расстояния или изменения условий отвода тепла с элементов конструкции через анодное укрытие. Необходимо отметить, что в рамках действующего производства часто используется оптимизация отвода тепла от днища и бортов катодного устройства, которая не всегда согласуется с потерями от верхних участков электролизера, в частности от анодов, электролита и фланцевого листа катодного устройства. Многочисленные исследования зарубежных и российских ученых посвящены исследованиям в области теории и практики электролитического получения алюминия, среди которых следует выделить работы Ветюкова М.М., Борисоглебского Ю.В., Баймакова Ю.В., Полякова П.В., Минциса М.Я., Машовца В.П., Калужского Н.А., Крюковского В.А., Сизякова В.М., Зайкова Ю.П., Манна В.Х., Глушкевича М.А., Зельберга Б.И., Kvande H., Grotheim H., Oye H., Welch B., Thonstad J., Tabereaux А., Tarcy G., Wang X. и других. Однако значительный круг вопросов, связанных со стабилизацией теплового и материального баланса высокоамперного электролизера в условиях повышения силы тока на 10÷15 %, нуждается в дальнейших исследованиях и разработках. Цель работы. Научное обоснование состава и свойств укрывных материалов анодного массива высокоамперных электролизеров при увеличении токовой нагрузки для стабилизации их теплового и материального баланса. Задачи исследования включают: 3 − Выявить влияние гранулометрического состава укрывного материала высокоамперного электролизера на его теплопроводность. − Определить влияние химического состава и структуры укрытия анодного массива на его прочностные свойства. − Изучить кинетические особенности растворения глинозема и формирования криолит-глиноземной корки на поверхности электролита при уменьшении криолитового отношения (КО) и концентрации глинозема при помощи оптико-метрических способов. − Разработать состав укрывного материала для высокоамперных алюминиевых электролизеров, обеспечивающий стабильный тепловой баланс и максимальное улавливание летучих компонентов расплава. − На основании установленных зависимостей и технических решений определить состав анодного укрывного материала и условия его эксплуатации для электролизеров РА-320Б (ОАО «РУСАЛ-БоАЗ»). Научная новизна: − Установлено, что тепловодность укрывных материалов анодного массива, с добавками дробленого электролита, повышается на 6÷17 % при уменьшении его криолитового отношения от 2,7 до 2,2. − Выявлено, что рациональным является анодное укрытие на основе дробленого электролита с содержанием фракций 0,15÷4 мм, при котором обеспечивается необходимый уровень теплопроводности (1,25÷1,35 Вт/(м·°С)) и высокие прочностные характеристики. − Определены условия стабилизации теплового баланса высокоамперного алюминиевого электролизера в зависимости от высоты засыпки, химического и гранулометрического состава укрывного материала. − При помощи оптико-метрического контроля изучена кинетика растворения глинозема и нарастания корки на открытой поверхности электролита при изменении КО от 2,2 до 2,7, и 4 определены условия формирования рабочего пространства при различных режимах питания разрушения укрывного материала во время проведения технологических операций (замена анодов, питание через автоматические системы (АПГ), расчистка электролита). − Выявлено, что прочность корки уменьшается с увеличением содержания легкоплавкой фракции хиолита при температуре 680÷720 ˚С до значения 30÷32 %. Основные защищаемые положения: 1. Криолит-глиноземное укрытие анодного массива высокоамперного алюминиевого электролизера с заданным гранулометрическим составом от 0,15 мм до 4 мм (55÷60 % оборотного электролита с криолитовым отношением 2,4÷2,5 и 20÷25 % глинозема с низким содержанием α-фазы) обеспечивает в интервале температур до 500÷650 °С стабильное значение теплопроводности 0,85÷1,1 Вт/(м·°С). 2. Скорость формирования прочной криолит-глиноземной корки на поверхности кислых электролитов с КО = 2,2÷2,4 зависит от концентрации глинозема (5÷6 %), и определяется оптикометрическими измерениями по излучаемым спектральным характеристикам. Практическая значимость работы: − Определен рациональный состав укрывного материала для высокоамперных алюминиевых электролизеров РА-320Б (ОАО «РУСАЛ-БоАЗ»), обеспечивающий стабильный тепловой баланс и максимальное улавливание летучих компонентов расплава во время эксплуатации. − Разработан способ оптико-метрического мониторинга поверхности криолит-глиноземного расплава для контроля технологических параметров электролитического производства алюминия (свидетельство об официальной регистрации программы для ЭВМ №2014616312). − Внесены дополнения и рекомендации по формированию укрывного материала в технологический регламент обслуживания электролизеров РА-320Б (ОАО «РУСАЛ-БоАЗ»). 5 Личный вклад автора заключается в: постановке целей, формулировке задач и разработке методики исследований; в проведении анализа научно-технической литературы и патентного поиска; выполнении лабораторных исследований и полупромышленных испытаний; разработке технических решений, адаптированных к условиям действующего электролитического производства алюминия; научном обобщении полученных результатов. Методика исследований. В диссертационной работе использовался комплексный подход, включающий анализ и обобщение ранее полученных результатов отечественных и зарубежных ученых. Моделирование процесса формирования укрывного материала в лабораторных условиях. Анализ физико-химических свойств промышленных образцов криолитглиноземных корок с использованием рентгеновских дифрактометров Дифрей-402 и Shimadzu XRD-6000. Аналитические исследования проводились методами гравиметрического и потенциометрического анализов, рентгенофлуоресцентной спектроскопии. Публикации. По теме диссертации опубликовано 8 печатных трудов, в том числе 3 статьи в журналах, входящих в перечень ВАК Министерства образования и науки Российской Федерации, получено 1 свидетельство об официальной регистрации программ для ЭВМ. Апробация работы. Результаты теоретических и экспериментальных исследований докладывались и обсуждались на международной конференции «Неделя науки СПбПУ» (Санкт-Петербург, 2012), 3-й международной научно-практической конференции «Актуальные проблемы современной науки в 21 веке» (г. Махачкала, 2013), II международной научной конференции «Технические науки: теория и практика» (г. Чита, 2013), международной конференции на базе ТУ Фрайбергской горной академии (Германия, 2014). Реализация работы. Совокупность полученных результатов рекомендуется использовать при разработке технических заданий для выполнения 6 НИР и ОТР применительно к производству алюминия в условиях эксплуатации высокоамперных электролизеров. Научные и практические результаты рекомендуется использовать в учебном процессе с их включением в лекционные курсы и лабораторные практикумы при подготовке специалистов металлургического профиля в Национальном минерально-сырьевом университете «Горный» по дисциплинам «Теория пирометаллургических процессов», «Металлургия легких металлов». Разработанные технические решения могут быть использованы в качестве дополнений к технологическому регламенту на Иркутском и Богучанском алюминиевых заводах. Объем и структура работы. Диссертация состоит из введения, 4 глав и заключения, изложенных на 158 страницах. Содержит 45 рисунков, 41 таблицу, список литературы из 127 наименований. СОДЕРЖАНИЕ РАБОТЫ Во введении обоснована актуальность темы исследований, сформулированы общая цель и задачи исследовательской работы, научная новизна и значение для практики, выполненного исследования. В главе 1 рассмотрен механизм формирования криолитглиноземной корки на сверхмощных электролизерах, а также свойства укрывного материала и корок, полученных в лабораторных и промышленных условиях, выявлены и обозначены особенности высокоамперных технологий В главе 2 обоснованы и выбраны методы решения поставленных задач, представлена схема лабораторной установки, разработан комплекс теоретических и лабораторных исследований. В главе 3 приведены результаты исследований зависимостей характеристик укрывного материала от его состава. Выявлена зависимость теплопроводности укрытия от распределения частиц по размеру, температуре в зависимости от состава компонентов. В главе 4 описана технология и программный пакет для оптического контроля состояния открытой поверхности расплава во 7 время выполнения технологических операций, с помощью которого выполняли контроль состояния укрытия анодного массива высокоамперного электролизера. Изучен процесс формирования корки на поверхности криолито-глиноземного расплава при его различном химическом составе. Получена кинетическая зависимость формирования корки на поверхности электролита от КО. Выполнен расчет экономической эффективности предлагаемых технических и технологических решений. В заключении сформулированы основные выводы и результаты проведенных экспериментальных и теоретических исследований. ОСНОВНЫЕ ЗАЩИЩАЕМЫЕ ПОЛОЖЕНИЯ 1. Криолит-глиноземное укрытие анодного массива высокоамперного алюминиевого электролизера с заданным гранулометрическим составом от 0,15 мм до 4 мм (55÷60 % оборотного электролита с криолитовым отношением 2,4÷2,5 и 20÷25 % глинозема с низким содержанием α-фазы) обеспечивает в интервале температур до 500÷650 °С стабильное значение теплопроводности 0,85÷1,1 Вт/(м·°С). Укрытие анодного массива является частью высокоамперного электролизера с обожженными анодами и выполняет несколько функций: снижает скорость окисления и разрушения боковых граней обожженных анодов, стабилизирует тепловой баланс ванны, поддерживает целевой уровень электролита, обеспечивает оптимальную форму настыли и гарнисажа, адсорбирует летучие фториды (HF, NaAlF4 и AlF3), защищает ниппели анододержателя от воздействия расплава при возникновении анодного эффекта, продлевает срок службы электролизера. Анодное укрытие современного электролизера в отличие от электролизеров средней и малой мощности состоит из смеси дробленого электролита и глинозема, представленных примерно в равных соотношениях, и оказывает существенное влияние на его технико-экономические показатели в условия работы системы АПГ точечного типа. Оно должно обеспечивать герметичность и находится в 8 стабильном состоянии в течение нескольких суток. Провалы и локальные разрушения криолит-глиноземной корки (КГК) приводят к дестабилизации технологического состояния и изменению теплового баланса всего электролизера. В работе исследовали корки, отобранные с действующих высокоамперных электролизеров РА-300 (рисунок 1). Анализ более 100 проб выявил, что многие укрывные материалы (УМ) имеют избыточное количество мелкой фракции (<0,15 мм), что приводит к снижению теплопроводности и может вызывать проблемы управления электролизером. Установлено, что при преобладании глинозема и его пылевидных фракций резко снижается газопроницаемость и теплопроводность УМ. Рисунок 1 – Образцы корок, отобранных на Хакасском алюминиевом заводе Для подготовки модельных исследуемых укрывных материалов использовали дробленый электролит, КО которого варьировали от 2,2 до 2,7. Образцы материалов разделяли на следующие фракции: крупная (>4 мм), средняя (от 1 до 4 мм) и мелкая (<0,15 мм). Измерения теплопроводности сформированных образцов проводили на аппаратуре по технологии, разработанной Шеном с учетом законов Фурье (рисунок 2). Температуру нагрева образцов изменяли в интервале от 120 до 600 оС. Расчеты проводили в программном пакете Microsoft Excel с учетом формулы теплопроводности цилиндрической стенки при одномерном тепловом потоке: 9 (1) где Q – тепловой поток, Вт; L – высота образца, м; ΔT – градиент температуры, °С; D – внешний диаметр, м; d – внутренний диаметр, м. Установлено, что значение теплопроводности (рисунок 3) мелких фракций материалов (глинозема и электролитов с различным КО=2,2÷2,7) увеличивается с ростом температуры, при этом линии тренда имеют схожий угол наклона. Погрешность в рамках одного эксперимента соРисунок 2 –Установка для определения ставляла от 1 % до 3,5 % теплопроводности исследуемых образ(количество параллельных цов: 1 – внутренний нагревательный элеопытов равно 3). При снимент с установленной термопарой; 2 – исследуемый материал; 3 – внешний кожении КО с 2,7 до 2,2 значение теплопроводности жух с термопарой; 4 – защитный кожух; 5 – слой теплоизоляции повышается на 6÷17 %. Определено, что теплопроводность образцов крупной фракции (>4 мм) УМ, в отличие от материалов средней (1 до 4 мм) и мелкой фракции (<0,15 мм) (рисунок 4), прямо пропорционально размеру составляющих его частиц, температуре и практически не зависит от химического состава и пористости, которая оказывает влияние только при наличии мелкой и средней фракции, которые, в свою очередь, ухудшают условия отвода тепла с поверхности корки, что приводит к сложности управления электролизером. Теплопроводность различных смесей укрывного материала на основе крупной фракции электролита с добавлением глинозема (рисунок 5) зависит в первую очередь от количества этой фракции и её распределения в теле УМ. 10 Рисунок 3 – Зависимость теплопроводности мелких фракций укрывного материала анода в зависимости от КО электролита, на основе которого он была сформирован Коэффициент теплопроводности, Вт/м·°С 1,6 крупная фракция; КО = 2,2 крупная фракция; КО = 2,4 средняя фракция; КО = 2,2 мелкая фракция; КО = 2,2 1,4 1,2 1,0 0,8 0,6 0,4 0,2 100 200 300 400 Температура, °С 500 600 Рисунок 4 – Теплопроводность крупной фракции укрывного материала 11 Рисунок 5 – Изменение значения коэффициента теплопроводности различных типов смесей укрывного материала на основе крупной фракции электролита: 1 – 100 % крупной фракции электролита; 2 – 80 % крупной фракции электролита + 20 % глинозема; 3 – 60 % крупной фракции электролита + 40 % глинозема; 4 – 40 % крупной фракции электролита + 60 % глинозема; 5 – 40 % крупной фракции электролита + 60 % мелкой фракции электролита; 6 – 100 % глинозема Анализ полученных результатов указывает на то, что у модельных образцов, содержащих 80 % крупной фракции, теплопроводность выше, чем у остальных смесей. Это объясняется их более высокой плотностью (таблица 1) при одинаком уровне пористости, которая в итоге не оказывает решающего влияния на теплопроводность. Анализ показал что, теплопроводность образца укрытия из мелкой фракции глинозема (<0,15 мм) наименьшая, что объясняется более высоким уровнем его пористости. Использование материала с содержанием α-Аl2O3 порядка 15÷25 % вдальнейшем снижает прочность корки и скорость её растворения. 12 Таблица 1 – Значения объемной, действительной плотности и пористости различных смесей укрывного материала на основе крупной фракции электролита Объем№№ ДействиПорис ная обтельная тость, Состав смеси плотразплотность, долей ность, 3 ца г/см г/см3 100 % крупной фракции 1 1,40 3,06 0,54 электролита 80 % крупной фракции 2 электролита + 20 % глино1,68 2,89 0,42 зема 60 % крупной фракции 3 электролита + 40 % глино1,62 2,81 0,41 зема 40 % крупной фракции 4 электролита + 60 % глино1,56 2,7 0,41 зема 40 % крупной фракции 5 электролита + 60 % мелкой 1,41 2,35 0,41 фракции электролита 6 100 % глинозема 0,98 2,67 0,63 Полученные результаты доказывают, что значение теплопроводность укрывного материала определяется размером частиц, а не составом. Таким образом, при создании смесей УМ может использоваться как электролит, так и глинозем в качестве добавки к крупной фракции оборотного электролита, при условии того, если они имеют аналогичный гранулометрический состав, при этом отношение крупной фракции материала к мелкой фракции определяет то, как пористость будет влиять на теплопроводные свойства УМ. Для более стабильных показателей и условий работы электролизера необходимо изменить регламент подготовки смеси дроб- 13 леного электролита и глинозема, которые составляют основу укрывного материала высокоамперного алюминиевого электролизера. 2.Скорость формирования прочной криолит-глиноземной корки на поверхности кислых электролитов с КО = 2,2÷2,4 зависит от концентрации глинозема (5÷6 %) и определяется оптикометрическими измерениями по излучаемым спектральным характеристикам. Для решения задачи устойчивого питания высокоамперного электролизера через точечные системы автоматического питания глиноземом необходимо: обеспечить правильное формирование формы рабочего пространства при постоянном растворении сырья, определить скорость и условия зарождения криолит-глиноземной корки на поверхности открытого электролита после загрузки глинозема. Скорость зарождения и формирования криолит-глиноземной корки на поверхности электролита изучали при помощи модели точечного питания с использованием разработанного программного пакета СИА КГР (Система измерительная автоматизированная для криолитоглиноземного расплава (свидетельство об официальной регистрации программы для ЭВМ №2014616312)). В основе программы лежит алгоритм последовательной обработки и анализа цифровых изображений с помощью встроенных функций среды разработки – специализированного пакета LabVIEW. Захват изображений проводится с помощью специальных камеры технического зрения (aca640-120gc, aca640-120gm), защищенных кожухом, которые могут быть установлены непосредственно на мостовых технологических кранах и исполняет роль сканирующего устройства, информация от которого поступает на один из уровней системы АСУТП «Электролиз», и после преобразования сигнала отправляет сигнал на управление питанием (количество массы дозирования, частота пробоя и подсыпки сырья). Такое размещение позволяет избежать появления оптических искажений, образующихся при перспективной съемке. Разработанный программный пакет дает возможность контролиро- 14 вать содержание глинозема в электролите по изменению спектра с достоверностью ±0,1 %. Изменение состояние поверхности расплава с криолитовым отношением 2,2; 2,4; 2,7 при загрузке порции глинозема песочного типа марки Г00 представлено на рисунке 6. 1) 2) 3) Рисунок 6 – Состояние поверхности расплава при КО = 2,2: 1 – загрузка глинозема (0 с), 2 – растворение глинозема с его остатками на поверхности (45 с), 3 – полное растворение порции глинозема (200 с) На рисунке 7 показано изменение яркости поверхности КГР 150 Яркость 140 130 КО = 2,2 120 КО = 2,4 КО = 2,7 110 0 25 50 75 100 125 150 175 200 225 Время, с Рисунок 7 – Изменение яркости поверхности электролита во времени 15 при растворении глинозема для электролитов с различным криолитовым отношением. Полученные результаты позволили определить скорость растворения глинозема песочного типа фирмы Quenssland (Австралия), которая в объеме тигля при КО = 2,2 составила 5 г/с, а при КО = 2,5 – 7 г/с. Установлено, что после каждого цикла дозирования и растворения глинозема происходит резкое скачкообразное снижение значения яркости расплава (рисунок 8). Зарегистрированное при помощи камеры значение яркости электролита изменяется в зависимо150 140 130 Яркость 120 110 100 90 80 0 200 400 600 800 1000 1200 1400 Время, с Рисунок 8 – Изменение яркости электролита с КО равным 2,2 в течение всего эксперимента во время каждой загрузки глинозема (8 порций) сти от концентрации в нем глинозема. Анализируя изменение спектра электролита в течение всего эксперимента, можно наблюдать, что его значение уменьшается с ростом количества загруженного глинозема и достигает своего минимума в определенной точке (рисунок 9) при концентрации 5÷6 %. Изменение яркости, соответствующее началу процесса формирования корки, происходит в другом интервале. Минимальные значения яркости для электролитов с различным криолитовым отношением отличаются друг от друга и для расплава с КО=2,2 минимум соответствует значению яркости в 119, а для КО=2,4 – 112. 16 Определено, что для любого состава электролита яркость начинает изменяться при увеличении концентрации оксида алюминия. При достижении максимальной концентрации глинозема около 5÷6 % скорость растворения глинозема резко падает, а на поверхности расплава начинает формироваться корка электролита из-за образования перенасыщенного раствора. При этом погружение порций глинозема с последующим образованием осадков на подине может происходить из-за нарушения скорости подачи и объема доз, когда порции глинозема с избыточным весом проходят через слой электролита без растворения. Таким образом, кинетические особенности растворения глинозема в кислых электролитах при оптико-метрическом контроле КГР позволили внести корректировки в регламент обработки электролизера и режимы питания систем АПГ. Установлено, что прочность корки (рисунок 10) уменьшается с увеличением содержания легкоплавкой фракции хиолита до значения 30÷32 %. Изменение химического состава корки, а так- Прочность, МПа 0,8 0,6 y = 29,845x3 - 15,57x2 - 0,5704x + 0,9792 R² = 0,9992 0,4 0,2 0,0 0,10 0,18 0,25 0,33 0,40 Содержание хиолита, масс. доли Рисунок 10 – Зависимость прочности корки от содержания в ней хиолита 17 же структуры и соответственно прочностных характеристик связано, в первую очередь, с обогащением ее хиолитом и зависит от частичной кристаллизации электролита в процессе внедрения расплава в слой глинозема, а также возможно с конденсацией возгонов и отходящих газов электролита, которые состоят в основном из NaAlF4. Наличие жидкой фазы в твердом слое корки, верхняя граница которой ограничена изотермой 730 °С, обусловлено превращением испаряющегося из расплава тетрафторалюмината натрия в хиолит и фторид алюминия по реакции: 5NaAlF4(г) = Na5Al3F14(тв) + AlF3(тв), (2) а также хиолита – в криолит и расплав по реакции: Na5Al3F14(тв) = Na3AlF6 + Ж. (3) Количество твердого криолита и жидкой фазы, образующихся по реакции (3), составляет 19 и 81 мас. %, соответственно, что является недостатком всех материалов подобного типа. Расплавление оборотного электролита – основная причина уменьшения толщины корки и слоя засыпки. Эти причины приводят к развитию и образованию более крупных полостей между коркой и электролитом вплоть до отрыва укрытия от поверхности анода, что увеличивает потери тепла через верх укрытия. Таким образом, с учетом компенсаций этих потерь можно снизить удельный расход электроэнергии на 1500÷1600 кВт·ч/т Al. ЗАКЛЮЧЕНИЕ В диссертационной работе приведены теоретические и экспериментальные исследования, на основании которых были получены научные результаты, позволяющие сделать следующие выводы: − установлено, что при снижение КО дробленого электролита от 2,7 до 2,2 тепловодность укрывных материалов анодного массива увеличивается на 6÷17 %; − выявлено, что рациональным является анодное укрытие с содержанием фракций 0,15÷4 мм, при котором обеспечивается необходимый уровень теплопроводности (0,85÷1,1 Вт/(м·ºС)) и высокие прочностные характеристики; 18 − определены условия стабилизации теплового баланса высокоамперного алюминиевого электролизера в зависимости от состава криолит-глиноземной корки на анодном массиве; − выявлено, что увеличение содержания легкоплавкой фракции хиолита до значения 30÷32 % приводит к снижению прочности корки; − определены кинетические особенности нарастания корки на поверхности электролита при изменении КО от 2,2 до 2,7 при помощи оптико-метрического контроля и определены условия формирования рабочего пространства при различных режимах разрушения укрывного материала во время технологических операций; − разработана технология производства укрывного материала для высокоамперных электролизеров, а также регламент его подготовки. − реализованы программные продукты для контроля технологических параметров электролитического производства алюминия (свидетельство об официальной регистрации программы для ЭВМ №2014616312), апробированные в условиях действующего производства. СОДЕРЖАНИЕ РАБОТЫ ОТРАЖЕНО В СЛЕДУЮЩИХ ОСНОВНЫХ ПУБЛИКАЦИЯХ: 1. Смань А.В. Оптико-электронный метод контроля состояния криолитового расплава в алюминиевых электролизерах. / В.Ю. Бажин, А.В. Бойков, П.В. Иванов, А.В. Смань // Известия Вузов. Цветная металлургия, - М: 2014, №6. С. 8-11. 2. Смань А.В. Влияние размеров канала питания электролизера на эффективность растворения глинозема / А.А. Власов, В.Ю. Бажин, В.М. Сизяков, Р.Ю. Фещенко, А.В. Смань // Электрометаллургия. – 15/10/2013 . – N10. С. 14-18. 3. Смань А.В. Укрывной материал алюминиевых электролизеров / В.Ю. Бажин, А.А. Власов, А.В. Смань, М.В. Молин. // Технические науки: теория и практика: материалы II Междунар. на- 19 уч. конф. (г. Чита, январь 2014 г.). – Чита: Издательство Молодой ученый, 2014. – iv. С. 110 с. 4. Смань А.В. Укрывные материалы анодного массива высокоамперного алюминиевого электролизера (тезисы) / А.В. Смань, В.Ю. Бажин // XLI Неделя науки СПбГПУ: материалы научнопрактической конференции с Международным участием. Ч. VI. – СПб.: Изд-во Политех. Ун-та, 2012. С. 152. 5. Смань А.В. Влияние технологических характеристик алюминиевого электролизера на толщину укрытия анодов / А.В. Смань, В.Ю. Бажин, А.А. Власов // Актуальные проблемы современной науки в 21 веке: сборник материалов 3-й международной научно-практической конференции часть 2 (г. Махачкала, 28 декабря, 2013 г.) – Махачкала: ООО «Апробация», 2013. С. 195. 6. Sman A.V. The studying of aluminum cell anode cover properties / A.V. Sman, A.A. Vlasov, V.Yu. Bazhin // Scientific Reports on Resource Issues. International University of Resources in Freiberg. Germany. Vol. 1. 2014. pp. 325-327. 7. Смань А.В. Укрытие анодного массива как подсистема алюминиевого электролизера // С.Г. Шахрай, П.В. Поляков, Г.В. Архипов, Е.Р. Шайдулин, А.В. Смань // Металлург. 2014. № 12. С. 84-90. 8. Свидетельство о гос. регистрации программы для ЭВМ №2014616312. Система измерительная автоматизированная для криолит-глиноземного расплава / А.В. Бойков, В.Ю. Бажин, А.В. Смань, П.В. Иванов, И.И. Белоглазов // Дата государственной регистрации в реестре программ для ЭВМ 19 июня 2014 г. 20