Аналитический обзор электронных методических ресурсов

реклама

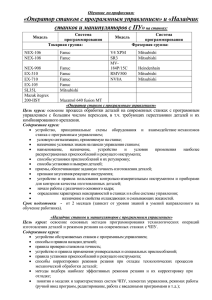

Обоснование выбора оборудования по экономическому критерию, оборудования из баз данных В условиях комплексной реструктуризации машиностроительного производства его техническое перевооружение является важным звеном. Выбор технологического оборудования начинается с анализа методов формирования типовых поверхностей деталей с целью определения наиболее эффективных способов обработки исходя из требований, заданных в конструкторской документации. Физическая величина, характеризующая параметр оборудования, устанавливает взаимосвязь типоразмера станка с размерами изготавливаемого на нем изделия. Кроме того, к универсальным техническим характеристикам относятся показатели точности, кинематические и силовые параметры – диапазон частот вращения шпинделя и подач, скорости вспомогательных перемещений, мощность электродвигателя привода главного движения или наибольший крутящий момент на шпинделе. Группа и тип оборудования определяются при проектировании маршрутного ТП. По виду обработки устанавливается группа станка (на II этапе рассматриваются токарно-фрезерные станки). В соответствии с назначением станка, его компоновкой, степенью автоматизации и структурой технологического процесса определяется тип станка. В работе изложена методика разработки и создания электронной базы данных оборудования, а также методика выбора оборудования по экономическому критерию в производстве изделий аэрокосмической отрасли из базы данных. Разработана программа расчета стоимости станко-часа, которая позволяет формализовать получение этой характеристики в автоматизированном режиме. Так как станко-час будет рассчитываться для всех конкретных станков по единой методике, то её значения, внесенные в базу станков позволят проводить сравнительный выбор оборудования по экономическому критерию. Разработка и создание баз данных "режимы резания, оснастка, инструмент" Разработанный электронный методический ресурс по выбору режущего инструмента для инновационного производства является частью компьютерной технологической среды для поддержки проектирования технологических процессов. В работе изложена методика создания электронной базы для режущего инструмента, разработан алгоритм выбора, написана программа, реализующая логику выбора. Отработана методика наполнения электронной базы данных новым режущим инструментом. Сформированы основные принципы и создана методика принятия оптимальных решений по выбору инструмента в производстве изделий аэрокосмической техники. В разработанном электронном методическом ресурсе изложена методика разработки и создания электронной базы данных режущего инструмента, режимов резания и технологической оснастки. Приведена методика оптимального выбора режущего инструмента и конструкции технологической оснастки в производстве изделий аэрокосмической отрасли. Методика и технология контроля геометрических параметров высокоточных сложно профильных деталей машиностроительного производства по их 3D моделям Совершенствование машиностроительной продукции приводит к усложнению конфигурации деталей и сборочных единиц, а также повышению уровня геометрической точности. Ужесточение требований к деталям приводит к усложнению технологических процессов изготовления и в частности технологий контроля геометрических параметров. Традиционные методы контроля требуют использование значительного количества специальных и универсальных контрольно-измерительных приспособлений (КИП) и приборов. При этом снижается производительность и точность контроля. Перспективным подходом к построению технологий контроля является использование современных трех осевых координатно-измерительных машин (КИМ). Эти средства контроля характеризуются широкой универсальностью, высокими точностными характеристиками. Важным преимуществом координатно-измерительных машин по сравнению с контрольно измерительными приспособлениями является возможность исследования геометрии поверхностей деталей с требуемой дискретностью по сравнению с реализуемым двух- и трех- точечным подходом в контрольно-измерительных приспособлениях. В комплексе с современными компьютерными технологиями поддержки, обработки и визуализации данных, применение КИМ позволяет проводить глубокий всесторонний анализ измеряемых размеров, формы и взаимного расположения элементов деталейРазработанный электронный ресурс содержит методику контроля геометрических параметров высокоточных сложно профильных деталей машиностроительного производства по их 3D моделям. Кроме того, разработан пример реализации технологии контроля геометрических параметров сложной поверхности пера лопатки компрессора ГТД. Приведена методика для реализации процесса создания управляющей программы в системе PCDMICCAD++ 4.2. Размерно-точностной анализ, формирование и настройка баз данных в АРМ технолога Размерный анализ инновационных технологических процессов является важным элементом создания оптимальных технологий. Электронное методическое пособие позволяет в автоматизированном режиме определить операционные размеры с учетом взаимовлияния операций и переходов на точность геометрических параметров деталей. Кроме того, предлагаемая методика позволяет решать проверочную задачу по оптимизации операционных припусков и оценке точности геометрических параметров деталей, изготовленных при реализации технологических процессов, оценить устойчивость этих технологий и прогнозировать вероятный процент брака. Методика построена на основе разработки технологических процессов с использованием CAD/CAM –пакета ADEM, однако предлагаемые решения применимы при использовании и других информационных ресурсов. В работе описывается объектная модель базы данных ADEM, созданная для автоматизированного расчета на основе использования метода размерных цепей, обосновывается процесс задания значений параметров объектов при формализации размерной схемы технологического процесса. Представлены инструменты анализа качества размерной схемы, а также методика их применения. Описан порядок формирования и возможности настройки баз данных в среде автоматизированного рабочего места технолога, предназначенный для автоматизированного выпуска комплекта технологической документации. Моделирование механической обработки и разработка управляющих программ в CAD/CAM/CAPP системах В разработанном методическом пособии приведен алгоритм создания технологических процессов изготовления деталей с использованием программного обеспечения Unigraphics NX. Исходным документом является 3D модель детали, а также 2 D модель с допусками и техническими требованиями. Далее строится 3D модель заготовки в соответствии с технологическими особенностями, которые определяются методом её получения. Предварительно создается 3D модель станочного приспособления и формируется операционная наладка. В диалоговом режиме проводится выбор инструмента и «Создание программы» с учетом полного набора переходов, а также реализации выбранной стратегии формирования элементов детали. При изготовлении сложных деталей реализуется этап «Создание операций», который включает выбор этапов обработки, метод обработки, выбор геометрии элементов. Далее реализуется этап «Уровни резания» и «Параметры резания», т.е. задаются режимы обработки, а также определяется «Плоскость безопасности». После настройки операции проводится генерация траектории инструмента. В Unigraphics NX предусмотрена возможность симуляции процесса обработки. Просмотр траекторий движения каждого инструмента может проводиться в 3-х режимах, при этом в меню опций можно задать осуществление проверки столкновений инструмента. Окончательный результат выводится на экран, где можно контролировать наличие столкновений и зарезов. Все другие операции проектируются аналогичным образом, при этом проводится переустанов заготовки. Построение технологических процессов заготовительного производства с использованием виртуального моделирования в системах, установок быстрого прототипирования и аддитивных технологий В современном гибком, групповом многономенклатурном производстве идет поиск технологических решений, направленных на повышение эффективности процессов получения заготовок. В настоящее время созданы инновационные аддитивные технологии, которые успешно решают проблемы многономенклатурного заготовительного производства. Эти технологии реализуются на основе компьютерного моделирования, а их отработка проходит в несколько этапов. Первый этап – Создание 3D модели объекта (заготовки). Такую модель специалист должен построить в CAD системе или использовать современный подход и применить систему 3D сканирования (при наличии прототипа), которая позволяет решить задачу обратного инжиниринга (реинжиниринга) – цифровое описание изделий. В результате на выходе должна быть получена объемная модель изделия в специализированной программной среде NX. Второй этап - В зависимости от поставленной задачи, необходимо выбрать CAE-программный продукт, в котором произвести все необходимые расчеты предлагаемой методики, смоделированная 3D модель завихрителя переносится в CAE-систему ProCast, которая позволяет проанализировать и полностью смоделировать существующий технологический процесс заливки завихрителя, рассчитать коэффициент усадки, на который вносится поправка при реальном литье, определить эффективность стояка, прибылей и питателей, выявить пустоты, проанализировать скорость остывания заливки и прочее. Данный шаг является очень важным этапом, так как определяет конечный результат всего процесса заливки и от того насколько грамотно проанализирована виртуальная технология литья зависит процент выходной годной продукции. Для реализации такой технологии необходимо иметь современное оборудование, отвечающее мировому уровню, которое позволяет производить отработку технологических процессов и изготовление высокотехнологической и конкурентоспособной продукции. Практическая реализация аддитивной технологии получения детали «завихритель» условно может быть разделена на следующие этапы: Третий этап - Изготовление мастер-модели завихрителя с помощью 3D печатной системы Оbjet Eden 350, использующей запатентованную технологию PolyJet фирмы Objet, работающую по принципу послойного нанесения фотополимерных материалов на платформу с ультратонким слоем толщиной 16 мкм. Четвертый этап - Создание силиконовых эластичных пресс-форм по получаемой мастер-модели и последующее вакуумное литье в них полиуретановых смол, литейного воска и других полимерных композиций. Изготовление силиконовых форм, и восковых моделей осуществляется на установке для вакуумного литья полимеров в эластичные формы (МТТ C4/05). Пятый этап - Изготовление оболочковых форм из сыпучих огнеупорных формовочных составом путем обсыпки увлажненных литейных моделей. Шестой этап - Литье по выплавляемым моделям с применением вакуумной машины ProfiCast SGA 3500 для литья металлов. В работе приведен пример сквозного технологического процесса изготовления детали газотурбинного двигателя, в котором продемонстрирована последовательность реализации новых подходов. Методика моделирования производства в среде MRPII/ERP систем В методических указаниях раскрыто краткое содержание модулей системы управления предприятием MRPII/ERP – уровня «Axapta», дана исходная база для составления оперативных планов производства, выполнены необходимые предварительные настройки системы, позволяющие формировать технологический маршрут на группу деталей. Для этого представлено основное содержание работы в модулях «Управление запасами», «Основные средства», «Производство». Последовательно раскрыта работа по формированию производственного заказа, с учетом закупок материалов заготовок, постановке их на складской учет, изготовления деталей основного производства, по анализу загрузки производственных мощностей оборудования. Для этого представлено основное содержание работы в модулях «Расчеты с поставщиками», «Производство», «Главная книга». На конкретном примере иллюстрированы процедуры заполнения пустой базы данных по выполнению производственного заказа для механического цеха и отражены взаимосвязи между модулями системы. Методика повышения эффективности производства на основе управления конструкторско-технологической подготовкой с использованием PDM систем Приведена методика, позволяющая оценить деятельность структурных подразделений, в которых будет внедрена информационная PDM/PLMсистема. Раскрыты инструменты управления проектом, позволяющие провести анализ работ при разработке конструкторско-технологической документации, учесть временные, человеческие, денежные затраты при её выполнении. Показана методика расчета совокупной стоимости владения интеллектуальной собственностью и оценка эффективности внедрения PDM/PLM системы на предприятиях. Показаны взаимосвязи инструментов анализа и оценки эффективности внедрения информационной системы управления документооборотом в структурных подразделениях подготовки производства на предприятии машиностроения. Построение многономенклатурного производства деталей аэрокосмического, медицинского и общего машиностроения на основе виртуального моделирования производства заготовительного и механического этапов обработки с использованием технологий быстрого прототипирования и обработки на станках с ЧПУ Изложена методика построения многономенклатурного производства деталей аэрокосмического, медицинского и общего машиностроения на основе виртуального моделирования производства заготовительного и механического этапов обработки с использованием технологий быстрого прототипирования и обработки на станках с ЧПУ. Благодаря высоким темпам развития информационных технологий появляется возможность реализовывать новые подходы к проектированию технологических операций и всего производства в целом. Это представляется возможным при построении операций на основе метода синтеза проектных решений, что в сочетании с методиками создания технологических операций на базе типового, группового, модульных подходов приведет к заметному сокращению времени проектирования производства. Методика подготовки и переподготовки кадров по работе в среде САМ систем При разработке технологических процессов, реализуемых на современных станках с ЧПУ необходимо использовать САМ - модули различных систем, а также специализированные программные продукты, позволяющие оптимизировать обработку. В методическом пособии изложены теоретические основы создания оптимальных программ с ЧПУ, особенности компьютерной разработки управляющих программ (УП). Подавляющее большинство фирм-производителей CAD/CAM обеспечения стремится сделать относительно легким и интуитивно понятным процесс создания УП. В большинстве случаев используются не только модули генерации G-кодов, но и простейшие системы моделирования обработки, демонстрирующие движение резца и съем материала с заготовки. Однако, в зоне обработки находится не только заготовка и резец (как это моделируется большинством систем), но и большое количество различных дополнительных компонентов, без которых невозможно реализовать обработку: приспособление, патроны или державка инструмента, люнеты, бабки и другие конструкции. В пособии изложены практические рекомендации по моделированию сложных технологических систем, даны методики разработки ТП для многоинструментальных токарных и фрезерных станках, а также основы оптимизации УП с использованием моделирования таких технологических систем. За последние пять лет металлообрабатывающее оборудование претерпело множество изменений. Кинематические схемы станков стали более сложными, системы ЧПУ оснащаются новыми функциями, оснастка становится все более универсальной, способной перенастраиваться в соответствии с программой. Такие изменения являются лишь следствием, они продиктованы новыми технологиями по производству деталей, а также более жесткими требованиями, предъявляемыми к конечному продукту. Основными параметрами при изготовлении детали являются время на ее изготовление и межоперационные интервалы, соблюдение заданной точности обработки. Подготовка и переподготовка кадров в среде САЕ систем Появление на рынке программного обеспечения современных САЕ комплексов позволяет ускорять процессы проектирования и исследования различных технических систем. Использование современных методов вычислений, реализованных в CAЕ комплексах, дает возможность проводить исследования различных характеристик проектируемых объектов, что позволяет изменять структуру этих объектов без проведения экспериментов и не прибегать к длительной и дорогостоящей процедуре натурных исследований. Комплекс МКЭ ANSYS позволяет специалистам проводить исследования процессов, протекающих в технологических системах, учитывать действие силовых факторов, деформации элементов технологической системы и прогнозировать точность геометрических элементов деталей. В методическом пособии приведена методика анализа поведения технологических систем на основе практического освоения создания геометрических объектов, положения сетки конечных элементов, введения ограничений, действующих в системе. Рассмотрены основы моделирования колебаний заготовки в процессе обработки с использованием МКЭ ANSYS. Подготовка и переподготовка кадров по работе в среде PDM систем PDM-технология предназначена для управления всеми данными об изделии и информационными процессами ЖЦ изделия, создающими и использующими эти данные. Данные об изделии состоят из идентификационных данных (например, данных о составе или конфигурации изделия) и данных или документов, которые используются для описания изделия или процессов его проектирования, производства или эксплуатации (при этом все данные обязательно представлены в электронном виде). Разработанное методическое пособие содержит базовые лекции и лабораторную работу по формированию технологического документооборота в PDM системе. Подробно рассмотрено управление процессами, структурой изделия, представлена классификация объектов и документов, календарное планирование, вспомогательные функции PDM систем. Практическое освоение принципов работы пользователей в условиях функционирования электронного документооборота рассмотрена для условий разработки технологического процесса изготовления детали при использовании PDM –среды на основе системы SEARCH. Подготовка и переподготовка специалистов для работы на современных металлообрабатывающих комплексах: операторов и наладчиков станков с ЧПУ, инженеров – программистов ЧПУ Развитие экономики России и переход на инновационный путь развития неразрывно связаны с обновлением производства и его устаревшей материально-технической базы. В этих условиях наиболее важным является решение кадровых проблем предприятий, поскольку без подготовки специалистов новой формации невозможно ни эффективное и быстрое освоение новых методов и технологий, ни кардинальное повышение качества и производительности труда, ни создание конкурентоспособной продукции мирового уровня. Для решения этой острой проблемы были разработаны базовые принципы инновационной подготовки специалистов: системный подход к подготовке специалистов; сквозное использование информационных технологий (ИТ); углубление знаний в предметной области; интегрированная автоматизация технологической подготовки производства (ТПП); много вариантность в ТПП и выбор оптимальных технологических решений; глубокая интеграция учебного и производственного процессов; использование в подготовке оборудования мирового уровня. Подготовка и переподготовка кадров осуществляется по следующим специальностям: оператор станков с числовым программным управлением (ЧПУ); наладчик станков с ЧПУ; инженер - программист станков с ЧПУ; инженер-технолог.