Р БИОМАССА ДРЕВЕСИНЫ – ВОЗОБНОВЛЯЕМЫЙ ИСТОЧНИК НОВЫХ ПРИРОДНЫХ НАНОМАТЕРИАЛОВ

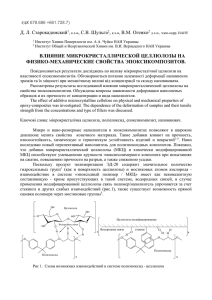

advertisement

Новые материалы лесопромышленного комплекса с использованием наноцеллюлозы БИОМАССА ДРЕВЕСИНЫ – ВОЗОБНОВЛЯЕМЫЙ ИСТОЧНИК НОВЫХ ПРИРОДНЫХ НАНОМАТЕРИАЛОВ В.А. КОНДРАТЮК, проф., ген. директор ФГУП «ГНЦ ЛПК», д-р экон. наук, М.Ю. КЛИНОВ, директор Департамента лесной и легкой пром-сти Минпромторга России, канд. экон. наук, С.А. КОНСТАНТИНОВА, гл. науч. сотрудник ФГУП «ГНЦ ЛПК», канд. биол. наук, И.В. ВОСКОБОЙНИКОВ, зам. ген. директора ФГУП «ГНЦ ЛПК» по науке, д-р техн. наук Р оссийская Федерация, лидируя в мире по запасам лесных ресурсов, отстает по производству конкурентных товаров на основе продуктов глубокой переработки леса. В первую очередь это связано с технологической отсталостью производств по глубокой переработке древесины. Технологическая отсталость лесной промышленности России от мирового уровня может принять необратимый характер в связи с тем, что развитые страны, даже с ограниченными лесными ресурсами, приступили к разработке и использованию новых технологий и материалов, в том числе нанотехнологий и наноматериалов в производстве товаров с повышенными и новыми потребительскими свойствами на основе продуктов леса. Размерно-иерархическая структура древесины охватывает несколько порядков мер длины: метрами измеряется целое дерево, сантиметрами – поперечный срез дерева (сердцевина, ядро, заболонь и кора), миллиметрами – годичные кольца, отражающие возраст дерева, десятками микрометров – анатомическое строение клеток, микрометрами – слоистая структура клеточной стенки, десятками нанометров – форма целлюлозных фибрилл в матрице гемицеллюлозы и лигнина, а нанометрами и менее – молекулярные структуры целлюлозы, гемицеллюлозы, лигнина и расстояний их химического взаимодействия [5]. Целлюлоза является природным полимером и основой широкого спектра производимых и используемых в настоящее время материалов народнохозяйственного значения, но сложившаяся на протяжении длительного периода времени номенклатура производных целлюлозы не исчерпывает всех возможностей, которые заложены в ее структуре, в частности, уникальный потенциал ее нанопро- 100 gnclpk@mail.ru изводных. В связи с этим интерес со стороны «нанотехнологов» к древесине, как к доступной возобновляемой природной наносистеме, можно образно объяснить следующим тезисом: то, что другим «нанотехнологам» необходимо создавать, «нанотехнологам» по древесине достаточно исследовать и использовать В предыдущие несколько десятилетий нанотехнология получила значительное развитие во всем мире, но целлюлоза как природный наноструктурированный материал обратила на себя серьезное внимание и стала центром многочисленных технических и научных дискуссий во всем мире только лишь в последние годы. За рубежом в таких странах как Финляндия, Швеция, Япония, Канада, США, Германия, Индия разработки технологий производства и переработки наноразмерных производных целлюлозы (наноцеллюлозы) приобрели системный широкомасштабный характер и интенсивно проводятся при государственной поддержке и частных инвестициях в течение последних семи–восьми лет. Основные тенденции в этой области: разработка технологий создания материалов с высокими прочностными свойствами и разработка методов управления поверхностными свойствами материалов. В США разработана программа «Нанотехнология для индустрии лесной продукции. Прогноз и развитие технологий». Программа принята в 2004 г. и включает направления развития и использования нанотехнологии в секторе лесной продукции в области создания композиционных материалов. В Канаде принята программа «Нанотехнология: внедрение в индустрии древесной продукции». Программа принята в апреле ЛЕСНОЙ ВЕСТНИК 8/2012 Новые материалы лесопромышленного комплекса с использованием наноцеллюлозы 2005 г. Основные направления развития и использования нанотехнологии в производстве на основе лесной продукции композиционных материалов (КМ), ламинатов, резин и другие. Европейский Союз принял в сентябре 2006 г. и реализует программу «Нанотехнологическая программа для индустрии лесной продукции». Разработчики программы Финляндия и Швеция определили основные направления развития и использования нанотехнологий в лесном секторе: древесина и древесная продукция; волокнистые полуфабрикаты, бумага, упаковка; новые материалы и композиты. Бразилия приняла программу «Нанотехнология в приложении к продукции из тропической древесины». Программа принята в 2006 г. Направления развития и использования нанотехнологий в секторе лесной продукции: развитие нанотехнологий для модификации свойств тропической древесины; адаптация процессов уплотнения и стабилизации размеров тропической древесины. В Канаде фирмы Domtar Corparation и FPInnovations запустили опытный завод по производству нанокристаллической целлюлозы (вискеров) мощностью 1 тонна в день. Для строительства завода были предоставлены инвестиции из правительственной программы развития целлюлозно-бумажной промышленности «Зеленое преобразование Канады» и Министерства природных ресурсов Канады в сумме 20,4 млн CDN$. Общая стоимость завода оценивается в 40,8 га CDN$ [6]. В Швеции в 2010г. запущен завод по производству нанофибриллярной целлюлозы общей стоимостью 1,3 млн долл. США [7], производительностью 100 кг целевого продукта в сутки. В России до последнего времени работы в области использования древесины в качестве сырья для получения наноматериалов практически не проводились. В то же время потребность экономики в новых материалах и технологиях и наличие значительных лесных ресурсов диктуют необходимость проведения в Российской Федерации фундаментальных исследований, научно-исследовательских и опытно-конструкторских работ в этом направлении, а также создания собственного произ- ЛЕСНОЙ ВЕСТНИК 8/2012 водства по выпуску наноматериалов и изделий с их использованием. ФГУП «Государственный научный центр лесопромышленного комплекса» (ФГУП «ГНЦ ЛПК») один из первых в России начал проводить исследования и работы по разработке технологии и оборудования для получения наноцеллюлозы из древесного сырья и ее применения в технологиях изготовления новых материалов и изделий. Свойства волокон целлюлозы зависят от многих факторов: химического состава, внутренней структуры волокна, угла разветвления микроволокон, размера ячеек и их дефектов, которые отличаются в различных частях растения, а также у различных растений. Поэтому механические свойства природного волокна зависят от типа целлюлозы, имеющего собственную кристаллическую организацию, которая определяет упруго-прочностные свойства волокон. Проводя научно-исследовательские работы в этом направлении, ФГУП «ГНЦ ЛПК» в качестве исходного сырья для получения наноцеллюлозы использовал техническую беленую, полубеленую и небеленую целлюлозу, полученную сульфатным, сульфитным и органосольвентным способами варки из хвойной и лиственной древесины, микрокристаллическую целлюлозу, а также растительное сырье недревесного происхождения – свекольный жом, хлопковый линт. При этом следует отметить, что практически любой целлюлозосодержащий материал может рассматриваться в качестве потенциального сырьевого источника для производства наноразмерных целлюлозных структур [8, 9], но древесная целлюлоза является наиболее эффективным сырьем для получения гидрогеля наноцеллюлозы с точки зрения массовых объемов производств целевого продукта и неограниченности исходных сырьевых ресурсов, их возобновляемости, а также возможности использования в дальнейшем отходов производства полуфабрикатов бумаги и картона. В настоящее время хорошо изучены два семейства наноразмерных целлюлозных частиц. Первое – нанокристаллическая целлюлоза (НКЦ) [1–3, 10], второе – нанофибриллярная целлюлоза (НФЦ) [11, 12]. 101 Новые материалы лесопромышленного комплекса с использованием наноцеллюлозы Известно, что разрушить целлюлозу без химической модификации достаточно сложно из-за прочности ее макромолекулы, обусловленной компактной упаковкой цепи, стабилизированной многочисленными внутри- и межмолекулярными водородными связями. Поэтому в настоящее время существуют различные варианты «ослабления» химической структуры полимера [10, 11, 12]. Согласно разработанной ФГУП «ГНЦ ЛПК» технологии, для получения водных дисперсий НКЦ и НФЦ (гидрогелей [13]) проводили поэтапную деполимеризацию исходного целлюлозосодержащего материала (рис. 1). Практическая реализация технологической схемы (рис. 1а) осуществлялась на опытноэкспериментальной линии НКЦ-100 (рис. 1б), производительностью 100 кг 3 % гидрогеля наноцеллюлозы в сутки. Микроволокно целлюлозы – основной структурный компонент целлюлозы, который формируется во время биосинтеза. Фактически цепи поли – β-(1→4)-D-гликозидных остатков агрегированы такими образом, что формируют элементарную фибриллу, которая является длинными линейно связанными молекулами. Каждое микроволокно можно рассматривать как последовательность связанных кристаллов целлюлозы, расположенных вдоль оси микроволокна беспорядочными аморфными доменами более низкой плотности по сравнению с нанокрислаллическими доменами. Аморфные области подвержены кислотному гидролизу, и, при контролируемых условиях, их можно удалить, оставляя кристаллические области неповрежденными (рис. 2). Кристаллические области являются наноразмерными структурами и отличаются высокими физикомеханическими характеристиками с относительно высокой химической стабильностью. В соответствии с представленной схемой (рис. 1а) волокна целлюлозы размалывают, затем подвергают щелочному гидролизу и отбелке гипохлоритом натрия (NaClO2). При соблюдении оптимальных условий эти стадии позволяют удалить остаточный лигнин и гемицеллюлозу, оставляя неповрежденными волокна целлюлозы. Затем отбеленные волокна подвергают кислотному гидролизу при повы- 102 шенной температуре (рис. 2а). Для получения НКЦ образцы дезинтегрируют ультразвуком (рис. 2в), а для получения НФЦ завершающим этапом является диспергирование материала при высоком давлении (рис. 2 г, д). Данный способ обеспечивает получение водных дисперсий НЦ с наночастицами при следующих геометрических параметрах: НКЦ (вискеры) – длина 200–300 нм, диаметр 25–50 нм (рис. 2б) и НФЦ – длина более 1 мкм, диаметр 10–50 нм (рис. 1г). При высыхании гидрогели наноцеллюлозы образуют полупрозрачные (рис. 3а) или прозрачные (рис. 3б) пленки. Степень прозрачности пленки обусловлена интенсивностью механического воздействия. Выраженные оптические свойства полученного материала широко применяются при изготовлении прозрачных композиционных материалов. Известно, что рост цен на сырье повлечет за собой существенное удорожание продукции на основе синтетических смол, так как доля связующего в себестоимости клееной древесины составляет до 35 % [4]. Поэтому особенно актуальна замена дорогостоящего фенола в синтезе феноло-формальдегидных смол на более дешевое фенольное сырье или замене части самих ФФС в производстве клеев. Закономерно, что в этих обстоятельствах возрастает роль растительного сырья как сырьевого источника для химической модификации. В связи с этим нами был проведен ряд работ по использованию гидрогелей нанокристаллической целлюлозы в качестве связующего компонента в клеевых композиционных составах при производстве древеснослоистых пластиков (фанеры), с целью увеличения их механических показателей. При этом гидрогель НКЦ использовался для частичной замены токсичной карбамидоформальдегидной смолы, которая широко применяется в промышленности в качестве связующего агента при производстве фанеры. Было установлено, что замена части композиционного клеевого состава гидрогелем НКЦ приводит к повышению таких механических свойств, как жесткость при изгибе и прочность клеевого шва при намокании. В зависимости от расхода гидрогеля НКЦ уве- ЛЕСНОЙ ВЕСТНИК 8/2012 Новые материалы лесопромышленного комплекса с использованием наноцеллюлозы Рис. 1. Получение наноцеллюлозы: а – основные этапы обработки древесных волокон целлюлозы, б – фрагмент экспериментальной линии НКЦ-100 Рис. 2. Поэтапная дезинтеграция целлюлозы. Структурно-размерные характеристики наночастиц полученных гидрогелей (СЭМ LEO SUPRA 25): а – микрокристаллическая целлюлоза, полученная после обработки волокон в течение 4 ч, 10 % раствором серной кислоты, при температуре 90–95 °С; б – схематическое изображение элементарных фибрилл целлюлозы; в – электронная микроскопия поверхности пленки НКЦ; г – электронная микроскопия поверхности пленки НФЦ; д – гидрогель нанофибриллярной целлюлозы после ультратонкого измельчения в коллоидной мельнице MK IKA (продолжительность обработки – 120 мин, зазор между ротором и статором ≤ 5 мкм) и последующей обработки в гомогенизаторе высокого давления НРН IKA (концентрация – 3,7 %, рабочее давление – 1500–1700 кг/см2,1 проход) ЛЕСНОЙ ВЕСТНИК 8/2012 103 Новые материалы лесопромышленного комплекса с использованием наноцеллюлозы личение показателей механической прочности составляет 15–20 %. В связи с динамичным развитием мировой целлюлозно-бумажной индустрии возникает объективная необходимость повышения эффективности производства широкого ассортимента выпускаемой продукции и своевременного повышения ее качества. Взаимодействие волокнистого сырья с древесными наноматериалами обеспечивает почти неограниченные возможности для целлюлозно-бумажной промышленности, на пути создания композиционных наноматериалов с расширенными функциональными возможностями и повышенной добавленной стоимостью. Согласно имеющимся в литературе данным, для модифицирования бумаги и картона, в основном, предлагается использовать нанофибриллярную целлюлозу (НФЦ). В бумажном листе из неразмолотых волокон силы связи между ними на 80 % обусловлены силами трения и Ван-дер-Ваальса, 20 % – водородными; из размолотых – в среднем 40 и 60 % соответственно. Так как водородные силы связи возникают при сближении свободных гидроксильных групп, находящихся на поверхности целлюлозы, то их величина зависит от числа свободных гидроксильных групп, которая увеличивается по мере раскрытия внешней поверхности волокна. Таким Рис. 3. Фото высушенных на воздухе пленок гидрогелей НФЦ, полученных при обработке гидролизного сырья с использованием коллоидного измельчения и гомогенизации при высоком давлении. Исходное сырье – беленая сульфатная целлюлоза из лиственных пород древесины: а – один проход через гомогенизатор высокого давления, рабочее давление – 1500–1700 кг/см2, б – 20 проходов при тех же условиях 104 образом, на прочность связи волокон в листе оказывает влияние величина внешней поверхности целлюлозы. Наноразмерные производные целлюлозы являются самым прочным природным наноматериалом, обладают примерно 25 % прочности углеродных нанотрубок, имеют огромную суммарную поверхность и создают упорядоченную трехмерную архитектуру, что однозначно определяет их как перспективный армирующий компонент, способный составить конкуренцию существующим материалам аналогам. Поскольку эффект армирования в значительной степени обусловлен площадью контакта наночастиц со структурными элементами матрицы, зависящей от их геометрических параметров и морфологии, различия в этих характеристиках синтезированных препаратов и НФЦ дают основание для исследования влияния введения нанокристаллической целлюлозы (НКЦ) в состав таких композиционных материалов. Принципиально задача направленного изменения свойств материалов может быть решена как введением наночастиц на заключительной стадии их получения путем обработки (пропитки) бумажных полотен, так и введением наночастиц в бумажную массу при формировании бумажного полотна. С целью оценки эффективности первого варианта получения модифицированной бумаги было исследовано влияние на физико-механические характеристики трех видов бумаги (фильтровальной, газетной, писчей) введения НКЦ путем пропитки высушенных образцов бумаги разработанными дисперсными системами гелем 1 и гелем 2, частицы нанокристаллической целлюлозы геля 1 имели длину 100–500 нм, ширину 25–50 нм, геля 2 – длину 100–900 нм, ширину 25–120 нм. Согласно полученным данным, общий характер зависимости «напряжение–деформация» не изменяется. Однако математическая обработка полученных зависимостей, проведенная по программе testXpert® ІІ, позволила выявить значительные изменения физико-механических характеристик модифицированной бумаги. При этом уровень этих изменений ЛЕСНОЙ ВЕСТНИК 8/2012 Новые материалы лесопромышленного комплекса с использованием наноцеллюлозы оказался зависящим от вида использованной дисперсии. Согласно полученным данным, во всех случаях разрывное напряжение и модуль эластичности возросли в результате пропитки образцов, при этом удлинение осталось на прежнем уровне. При использовании геля 2 в зависимости от вида бумаги и направления волокон, возникающего при формировании бумажного полотна, увеличение разрывного усилия составляет от 5 до 15 %, а модуля упругости – от 5 до 30 %. Наибольший интерес представляет результат, полученный при модифицировании бумаги гелем 1: резко возросли механические характеристики бумаги в поперечном направлении: увеличение разрывного усилия составило 210, а модуля эластичности 137 % соответственно. В продольном направлении увеличение этих показателей составило 86 и 55 % соответственно. Основной причиной значительно большей эффективности армирования бумаги гелем 1 является, по-видимому, действие двух факторов – меньшей вязкости дисперсии, обеспечивающей более равномерное распределение наночастиц в межволоконном пространстве, и меньший их размер, облегчающий протекание диффузионных процессов. Полученные в лабораторных условиях данные показали перспективность использования НКЦ в качестве армирующего агента для таких целлюлозных композиционных материалов, как бумага и картон. Поэтому представляло интерес исследовать возможность изменения свойств этих материалов при введении в их состав НКЦ на стадии получения, а также исследовать влияние НКЦ на другие композиционные системы, используемые в условиях действующих промышленных производств и технологий целлюлозно-бумажной и смежных отраслей промышленности. При производстве различных видов бумаги на высокоскоростных бумагоделательных машинах важной технической характеристикой является прочность свежесформованного бумажного полотна, от уровня которой зависит возможность его обрыва и, следовательно, производительность оборудования. Введение в бумажную массу наноцеллюлозы, частицы которой обладают огром- ЛЕСНОЙ ВЕСТНИК 8/2012 ной поверхностью, принципиально должно обеспечить, как уже указывалось, формирование с ее участием более прочной системы межволоконных связей по всему объему. При этом очевидно, что интенсивность таких связей и, как следствие, прочность влажного бумажного полотна должны изменяться при изменении как расстояния между волокнами, так и степени сольватации (гидратации) гидроксильных групп целлюлозы. Была исследована зависимость основных характеристик влажного бумажного полотна от типа и количества вводимой в бумажную массу наноцеллюлозы. Как известно, снижение влажности свежесформованного бумажного полотна приводит к повышению его прочности. Действительно, в принятых условиях основные прочностные характеристики (нагрузка, энергия разрыва) возрастают в 2–2,8 раза при повышении концентрации бумажной массы от 14 до 34 %. Аналогичный характер и уровень (в 2,5–3 раза) имеет изменение этих характеристик и для бумажного полотна, содержащего добавки наноцеллюлозы. При этом, однако, полотна, сформованные из бумажной массы, содержащей добавки наноцеллюлозы, имеют на 23–50 % более высокие абсолютные значения этих показателей, чем из бумажной массы, не содержащей наноцеллюлозы. Графические зависимости энергии разрыва влажного бумажного полотна от содержания наноцеллюлозы в исследованном интервале ее концентраций в случае геля 1 имеют характер кривых, выходящих на плато. Максимальная прочность полотна для такой системы достигается при концентрации наноцеллюлозы 0,4–0,5 % по сухому веществу. Возможной причиной этого может быть удаление в процессе формирования бумажного полотна менее прочно связанных частиц НЦ. В то же время, при введении добавок геля 2, частицы НЦ в котором имеют большие размеры, эта зависимость имеет практически линейный характер, и в этом случае максимальный уровень прочности достигается при содержании наноцеллюлозы 1 %. Представленные результаты позволяют расширить представления о формировании структурно-механических свойств бумаги в 105 Новые материалы лесопромышленного комплекса с использованием наноцеллюлозы процессе ее производства, установить общие закономерности в подборе компонентов, технологических параметров, оборудования и исходного сырья с целью управления качеством конечной продукции. Огромная удельная площадь поверхности частиц наноцеллюлозы и ее повышенная химическая реакционная способность предполагают широкий спектр ее применения при создании принципиально новых многофункциональных наноструктурированных материалов гражданского и специального назначений с высокими эксплуатационными характеристиками: в строительстве в качестве поверхностно-активного вещества; в клеевых композициях с контролем формирования клеевых соединений; в экологически чистой биоразлагаемой упаковке с улучшенными барьерными и прочностными свойствами; в качестве биосвязующего; в целлюлозно-бумажной промышленности для проклейки и формирования бумаги, картона, улучшения их качеств; в качестве загустителей и регуляторов вязкости; в прозрачных полимерных КМ; в тампонажных и строительных КМ; при производстве материалов для микрокапсулирования лекарственных средств, посевного материала и удобрений; высокоэффективных регенерируемых нанопористых сорбентов для удаления токсичных органических соединений из материалов и техногенных отходов; в новых медицинских, лекарственных и косметических средствах, в пищевых добавках и др. Реализация данных технологических направлений осуществляется в интересах многих отраслей промышленности: автомобилестроение; авиастроение; целлюлозно-бумажная промышленность, плитное производство, судостроение; космическая отрасль; нефтедобыча; биоразлагаемая тара и упаковка; специальные покрытия; лакокрасочные и строительные материалы; потребительские товары, спортивный инвентарь; медицина, оптически прозрачные пленки и др. и не требует перестройки основных действующих производств. Учитывая, что целлюлозный наноматериал стоит в 10–100 раз дешевле углеродных нанотрубок, прогнозируется его конкурен- 106 тноспособность на рынке нанодобавок перед продуктами аналогами. Поэтому лесная промышленность и связанные с ней отрасли, потребляющие продукцию леса во всех странах мира, становятся одними из прорывных направлений использования нанотехнологий и создания наноматериалов. Библиографический список 1. Левин, М.Н. Тр. XII Междунар. конф. «Кибернетика и технологии XI века» / М.Н. Левин, И.М. Бартенев, М.В. Драпалюк. – Воронеж: ВГУ, 2009. – С. 389–401. 2. Вережников, В.Н. Факторы агрегативной устойчивости гидрозоля нанокристаллической целлюлозы / В.Н. Вережников, И.В. Останкова, М.Н. Левин, А.С. Шестаков и др. // Конденсированные среды и межфазные границы. – Т. 12. – № 1. – С. 36–41. 3. Захаров, А.Г. Целлюлоза, выделенная из водной дисперсии «whiskers» методом сублимационной сушки: структура и свойства / А.Г. Захаров, М.И. Воронова, М.В. Радугин, Т.Н. Лебедева и др. // Химия растительного сырья, 2010. – № 4. – С. 31–36. 4. Древесина (химия, ультраструктура, реакции): пер. с англ. Д. Фенгел, Г. Вегенер; под ред. А.А. Леоновича. – М.: Лесн. пром-сть, 1988. – С. 417. 5. Klemm D. Nanocellulose materials – different cellulose, different functionality / Macromol. Symp. J., 2009. – № 280. – P. 60–71. 6. Lesprom Network / Москва 16.07.2010. 7. PPI Europe / Brussels 24.06.2010. 8. Dufresne, A. Cellulose-based composites and nanocomposites. In Monomers, Polymers and Composites from Renewable Resources, 1st ed.; Gandini, A., Belgacem, M.N., Eds.; Elsevier: Oxford, UK, 2008; P. 401–418. 9. Kvien I., Tanem B.S., Oksman K. Characterization of cellulose whiskers and their nanocomposites by atomic force and electron microscopy / Biomacromolecules J., 2005. – № 6. – Р. 3160–3165. 10. Oksman K., Mathew A., Bondeson D, Kvien I. Manufacturing process of cellulose whiskerspolylactic acid nanocomposites / Composites Science and Technology., 2006. – № 66. – Р. 2776–2784. 11. Turbak, A.F.; Snyder, F.W.; Sandberg, K.R. Microfibrillated cellulose, a new cellulose product: Properties, uses, and commercial potential. J. Appl. Polym. Sci. Appl. Polym. Symp. 1983, 37, 815-827. 12. Ankerfors, M.P.; Kosonen, H.; Nyknen, A.; Ahola, S.; Sterberg, M.; Roukolainen, J.; Laine, J.; Larsson, P.T.; Ikkala, O.; Lindstrm, T. Enzymatic hydrolisis combined with mechanical shearing and high-pressure homogenization for nanoscale cellulose fibrils and strong gels. Biomacromolecules 2007, 8, 1934-1941. 13. http://en.wikipedia.org/wiki/Nanocellulose/ ЛЕСНОЙ ВЕСТНИК 8/2012