электроосаждение жаростойких защитных покрытий на основе

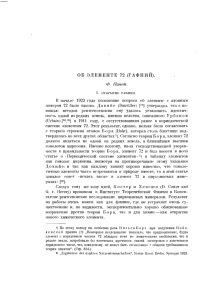

реклама

ЭЛЕКТРООСАЖДЕНИЕ ЖАРОСТОЙКИХ ЗАЩИТНЫХ ПОКРЫТИЙ НА ОСНОВЕ ГРАФИТА Кузнецов С.А., Кузнецова С.В. Институт химии Кольского научного центра РАН Изделия на основе графита благодаря его уникальным свойствам находят широкое применение в современной, в первую очередь, аэрокосмической технике. Однако их недостатком является низкая жаростойкость в окислительной атмосфере. Процесс окисления композиционных материалов на основе графита наблюдается уже при температуре выше 450оС. Для повышения жаростойкости изделий на основе графита в настоящее время используют силицирование и боросилицирование. Изделия из боросилицированного графита работоспособны ограниченное время лишь при температуре до 1200оС. В США в процессе разработки космических кораблей многоразового использования нового поколения для защиты композитов на основе графита в рамках программы NASA SHARP-B2 предложены следующие сверхтемпературные керамические материалы: ZrB2/SiC, HfB2/SiC и ZrB2/SiC/C [1]. Результаты испытаний керамических материалов в NASA Ames Research Center представлены в Табл. 1. Таблица 1 Результаты испытаний керамических материалов. № Состав tисп., оС tпл., оС 1 2 3 HfB2-SiC (20 об. %) ZrB2-SiC (20 об. %) ZrB2-C (30 об. %)-SiC (14 об. %) 2277 2017 2110 2817 2587 2587 Как видно из Табл. 1 наивысшая температура (tисп.), при которой не обнаружено разрушение материала, наблюдается для композиции № 1. Эта же композиция имеет самую высокую температуру плавления (tпл.). Наряду с вышеуказанными композициями в NASA были предложены также следующие материалы: HfC/C, HfC+TaC/C. Электроосаждение защитных покрытий из гафния на изделия из графита.На первой стадии исследования для защиты от окисления изделий из графита нами использовались покрытия из гафния. Процессы электроосаждения гафниевых покрытий из хлориднофторидных расплавов NaCl-KCl-K2HfF6, NaCl-KCl-NaF-K2HfF6 [2] и хлоридных расплавов NaCl-KCl-HfCl4 [3] на различные подложки, в том числе и из графита [4], подробно исследованы. Было установлено [4], что при электроосаждении гафния на графит на первой его стадии формируется тонкий слой (<1 мкм) карбида гафния HfC, который является прекрасным барьерным покрытием и предотвращает процесс взаимной диффузии гафния и углерода. При выборе гафния в качестве защитного покрытия от окисления графитовых изделий мы руководствовались следующими его уникальными свойствами: 1. Образующийся при окислении гафния диоксид гафния HfO2 является наиболее термодинамически стабильным оксидом и имеет очень низкое давление пара при высоких температурах. 2. HfO2 действует как прекрасный термический барьер. 3. Образующийся при окислении промежуточный слой HfCxOy является диффузионным барьером для кислорода. 4. Промежуточный слой HfCxOy имеет хорошую адгезию как к графиту, так и к наружному слою оксида HfO2. Однако испытания показали, что гафниевые покрытия защищают графитовые изделия от окисления в лучшем случае до температуры 1700оС. Верхний предел температуры определяется тем, что образующийся при окислении HfO2 имеет при температуре 1700оС переход от моноклинной модификации к тетрагональной. Именно в силу вышеуказанного фазового перехода NASA отказалось от композиции HfC/C и перешло к составу HfC+TaC/C. Было установлено, что 4 мас. % Ta2O5 стабилизирует модификацию HfO2 без существенного уменьшения температуры плавления диоксида гафния [1]. Можно предположить, что температура эксплуатации углеродных материалов может быть повышена при использовании в качестве защитного покрытия ниобий-гафниевых сплавов. [5-6]. Ниобий-гафниевые покрытия на графите могут быть получены двумя путями. Первый предполагает нанесение на графит ниобиевых покрытий с последующим прецизионным поверхностным легированием ниобиевой подложки. Второй электрохимический синтез из расплавов, содержащих соединения гафния и ниобия. Нами были изучены оба этих метода получения ниобий-гафниевых покрытий. Первый метод подробно описан в исследовании [7]. Недостатком данного метода является незначительная толщина Nb-Hf сплава, что может привести к ограничению рабочего ресурса композиционного материала в целом, поэтому была предпринята попытка получения более толстых покрытий методом электрохимического синтеза. Электрохимический синтез покрытий системы ниобий-гафний на изделиях из графита. Для электрохимического синтеза использовался расплав NaCl-KCl- K2NbF7 (1 мас. %)-K2HfF6 (10 мас. %)-NaF (5 мас. %), находящийся в равновесии с металлическим ниобием. Электроосаждение (α+β)-сплавов при концентрации ниобия в электролите на порядок меньше, чем гафния, происходит в "кинетическом" режиме [8] из-за значительной разности условных стандартных потенциалов E*Hf(IV)/Hf - E*Nb(IV)/Nb. Cхема электроосаждения ниобий-гафниевых сплавов представлена на рис. 1. Рис. 1. Стационарная вольтамперограмма расплава NaCl-KCl-K2NbF7 (1 мас%) - K2HfF6 (10 мас%) - NaF (5 мас%), находящегося в равновесии с ниобием (схема). Nb Как видно из рис. 1 при токе I≤I пр . на графитовой подложке будет происходить лишь Nb осаждение ниобия. При I≥I пр . на катоде наряду с осаждением ниобия наблюдается электроосаждение гафния, причем с увеличением тока наблюдается увеличение концентрации гафния в сплаве, т.е. в случае "кинетического" режима отношение концентраций в сплаве равно отношению потоков веществ. Nb Nb СNb/CHf = (I пр . ×ZHf)/[(I-I пр . )×ZNb], (1) где ZHf и ZNb равны 4. Для расплава вышеуказанного состава была определена функциональная зависимость предельной диффузионной катодной плотности тока восстановления ниобия от температуры. Из приведенной схемы (рис. 1) становится ясной причина невысокой концентрации K2NbF7 (1 мас. %) в электролите, поскольку с повышением концентрации более электроположительного компонента - ниобия, в расплаве для получения сплава NbHf необходимо использование более высокой катодной плотности тока. Это в свою очередь приводит к нарушению планарного фронта электрокристаллизации и образованию наряду с покрытием порошка. Установлены оптимальные катодные плотности тока для электроосаждения Nb-Hf покрытий (α+β)-состава, позволяющие получать сплошные покрытия толщиной 20-30 мкм. Растровые электронные фотографии сплава ниобий-гафний, полученные из расплава NaCl-KCl-K2NbF7 (1 мас. %)-K2HfF6 (10 мас. %)-NaF (5 мас. %) при катодной плотности тока 0.12 А/см2, представлены на рис. 2. Микрорентгеноспектральный анализ (Cameca MS-46) нескольких сплавов системы Nb-Hf, полученных при разных катодных плотностях тока показал хорошее соответствие расчетных - по уравнению (1) и экспериментальных данных (рис. 3). Рис. 2. Растровые электронные фотографии сплава Nb-Hf: а - со стороны расплава; б - со стороны графитовой подложки. Рис. 3. Растровые электронные фотографии ниобий-гафниевых сплавов разного состава в характеристических лучах NbLα. Таким образом, проведенные исследования показали возможность электрохимического синтеза сплошных покрытий толщиной 20-30 мкм ниобий-гафниевых жаростойких сплавов (α+β)-состава на поверхности изделий на основе графита. ЛИТЕРАТУРА 1. Fuller J. New directions for the air force ceramics basic research program. // Materials of the workshop “Electrosynthesis of High Temperature Materials and Related Topics". Center of Competence in Applied Electrochemistry, Wiener Neustadt, 2002. - P. 5-26. 2. Кузнецов С.А., Кузнецова С.В., Глаголевская А.Л. Влияние катионного состава солевых расплавов на шероховатость гафниевых покрытий. // Журн. прикл. химии. 1995. - Т. 68. - С. 408-413. 3. Кузнецова С.В., Глаголевская А.Л., Кузнецов С.А. Электроосаждение гафниевых покрытий из расплава NaCl-KCl- HfF4 с использованием постоянного и реверсивного тока. // Расплавы. - 1992. - Т. 6. - С. 29-35. 4. Кузнецова С.В., Глаголевская А.Л., Кузнецов С.А. Исследование сплавообразования при электроосаждении гафния из расплава на стальную и графитовую подложки. // Журн. прикл. химии. - 1990. - Т. 63. - С. 2374-2377. 5. Руда Т.И., Самгина О.Ю., Смирнов В.П. Фазовый состав и жаростойкость сплавов системы Hf-Nb. // Защита металлов. - 1983. - Т.19. - С. 984-987. 6. Войтович Р.Ф., Головко Э.И. Высокотемпературное окисление металлов и сплавов. Киев: Наукова думка, 1980. 7. S.A. Kuznetsov. Surface coatings for functional materials creation in ionic melts. // International. Symposium on Ionic Liquids. The Norwegian University of Science and Technology, Trondheim-Norway, 2003. - P. 199-209. 8. Барабошкин А.Н. Электрокристаллизация металлов из расплавленных солей. Москва: Наука, 1976.