Лабораторная работа №2. Определение основных параметров механизмов подъёма грузоподъемных машин. составление его схемы.

реклама

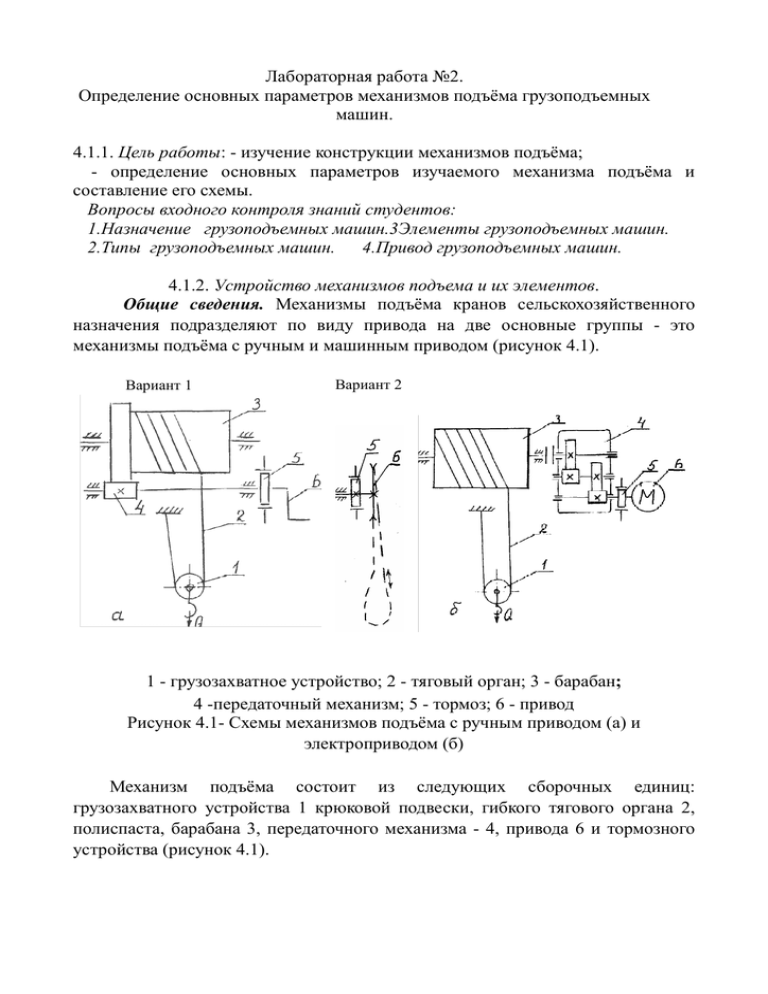

Лабораторная работа №2. Определение основных параметров механизмов подъёма грузоподъемных машин. 4.1.1. Цель работы: - изучение конструкции механизмов подъёма; - определение основных параметров изучаемого механизма подъёма и составление его схемы. Вопросы входного контроля знаний студентов: 1.Назначение грузоподъемных машин.3Элементы грузоподъемных машин. 2.Типы грузоподъемных машин. 4.Привод грузоподъемных машин. 4.1.2. Устройство механизмов подъема и их элементов. Общие сведения. Механизмы подъёма кранов сельскохозяйственного назначения подразделяют по виду привода на две основные группы - это механизмы подъёма с ручным и машинным приводом (рисунок 4.1). Вариант 1 Вариант 2 1 - грузозахватное устройство; 2 - тяговый орган; 3 - барабан; 4 -передаточный механизм; 5 - тормоз; 6 - привод Рисунок 4.1- Схемы механизмов подъёма с ручным приводом (а) и электроприводом (б) Механизм подъёма состоит из следующих сборочных единиц: грузозахватного устройства 1 крюковой подвески, гибкого тягового органа 2, полиспаста, барабана 3, передаточного механизма - 4, привода 6 и тормозного устройства (рисунок 4.1). Наиболее универсальным грузозахватным приспособлением является крюки, которые бывают одно- и двурогие. Однорогие крюки применяют в машинах грузоподъёмностью до 20 т, а двурогие - от 20 т и выше. Размеры крюков стандартизованы, их выбирают в зависимости от грузоподъёмности и режима работы. Крюки в механизмах подъёма соединяют с тяговым органом с помощью крюковых подвесок. Различают два типа крюковых подвесок /3,5/ - нормальные (рисунок 4.2 а) и укороченные (рисунок 4.2 б). Нормальные (рисунок 4.3 а) или подвески с верхним расположением блоков используют при любом числе блоков, а укороченные (рисунок 4.3 б) только с чётным числом блоков. Последние позволяют поднять груз на несколько большую высоту, чем нормальная. а – нормальная крюковая подвеска:1 шейка; 2 - блок; 3 - ось ; 4 - гайка 5 упорный подшипник; 6 – поперечина (траверса); 7 – серьга б) – укороченная крюковая подвеска Рисунок 4.2 - Общий вид нормальной и укороченной крюковой подвески Укороченные подвески требуют применения удлинённых крюков (тип Б), для облегчения соединения их с грузом. Тяговый орган предоставляет собой цепь или канат. Цепи бывают сварные и пластинчатые. Сварные цепи (рисунок 4.3 а, б) изготавливают длиннозвенными (рисунок 4.3 а) L>3d и короткозвенными (рисунок 4.3 б) L<3d при ширине звена B=3,5d. Они обладают большой гибкостью, могут работать с блоками, звёздочками и барабанами диаметром Dб=(20÷30)d. t а, б - сварные; в, г - пластинчатые, Рисунок 4.3 - Цепи Недостатками этих цепей являются: большая масса, возможность внезапного обрыва и ограничения скорости движения до 0,75 м/с. Грузовые пластинчатые цепи (рисунок 4.3 в) более надёжны в работе и менее гибкие. Однако они не допускают нагрузок в направлении, перпендикулярном к плоскости вращения её шарниров, поэтому скорость её снижают до 0,25 м/с. Наибольшее распространение среди тяговых органов получили канаты. Промышленность выпускает стальные проволочные канаты различных типов /3,5/, отличающихся конструкцией, характером и направлением свивки, а также размером проволок (рисунок 4.4). а - одинарной свивки; б - двойной свивки из отдельных прядей; в - тройной свивки из канатов двойной свивки; г - односторонней свивки; д - крестовой свивки; е – типа ЛК-0; ж - типа ЛК-Р; з - типа ЛК-РО Рисунок 4.4 - Стальные канаты По конструкции различают канаты одинарной свивки (рисунок 4.4 а) двойной (рисунок 4.4, б) и тройной; свивки (рисунок 4.4, в). Канаты двойной и тройной свивки, в свою очередь, бывают односторонней (рисунок 4.4, г) и крестовой (рисунок. 4.4, д) свивки. В канатах двойной и тройной свивки предусмотрен сердечник из органического материала, стальной или асбестовый. Канат с органическим - сердечником, более гибкий и обладает смазывающей способностью, т. к. пропитан специальной смазкой. Канаты с асбестовым сердечником предназначены для работы при больших температурах, а со стальным – при больших температурах и многослойной навивке на барабан. По роду свивки проволок в прядях различают канаты с точечным касанием проволок между собой - ТК и линейным - ЛК. Канаты с точечным касанием ТК более жесткие и имеют повышенный износ, а с линейным касанием ЛК - достаточно гибкие, но способны к раскручиванию. Все канаты стандартизированы. В грузоподъёмных машинах сельскохозяйственного назначения применяются канаты типа - ЛК-Р (6х19 ГОСТ 2688-80) ЛК Р0 (6х36 ГОСТ 766880) и ЛК-0 (6х19 ГОСТ 3077-80). В обозначениях каната кроме известных используются следующие обозначение Р – раскручивающийся; 0-односторонняя навивка; 6 - число прядей в канатах; 19 - число проволок в пряди. Блоки бывают подвижные и неподвижные. Неподвижные блоки служат для изменения направления движения каната, а подвижные используются в крюковых подвесках и полиспастах (см. рисунок 4.1 и 4.2). Размеры блоков принимают в зависимости от диаметра канатов. Блоки устанавливают в подшипниках качения (см. рисунок 4.2) и лишь в неответственных случаях на подшипниках скольжения. Барабаны предназначены для наматывания и сматывания каната при подъёме и опускании груза, и бывают для однослойной или многослойной навивки. Барабаны для однослойной навивки выполняют с винтовой канавкой на его поверхности, которая способствует правильной укладке и уменьшению износа каната. При многослойной навивке характерны повышенный износ каната и неравномерная скорость подъёма груза, поэтому их применяют при очень больших длинах наматываемого каната. Барабаны изготавливают литыми из чугуна или стали и сварными. Конец каната крепят к барабану при помощи наружных планок (рисунок 4.5, а), прижимных планок (рисунок 4.5, б) и клина (рисунок 4.5, в). а, б - прижимными планками; в - клиновое крепление Рисунок 4.5 - Крепление каната к барабану Для обеспечения надёжной и безопасной работы грузоподъёмных машин требуются устройства для удержания поднятого груза на весу, а также плавного опускания его с определённой скоростью. Конструкция и работа тормозных и стоповых устройств будут изложены ниже (см. лаб.работа №3). Привод грузоподъёмных машин может быть ручным или машинным. Для ручного привода используют безопасные рукоятки или тяговые колёса, представляющие собой цепной блок, охватываемый сварной цепью. Размеры рукояток, тяговых колес регламентированы ГОСТ. В качестве машинного привода чаще используют электрический привод, с двигателем переменного тока и короткозамкнутым ротором серии МТК. При малых мощностях можно применять асинхронные электродвигатели серии 4А. 4АЕ со встроенным электромагнитным тормозом, 4АП с повышенным пусковым моментом и 4АС - с повышенным скольжением. Для передачи и увеличения крутящего момента от электродвигателя к барабану применяют, в основном, закрытые передачи (редукторы). Открытые передачи применяют в ручных приводах механизма подъёма. Соединяют тихоходный вал редуктора, с барабаном с помощью муфт или устанавливают барабаны консольно на выходном валу редуктора (рисунок 4.6). а - при помощи трёхопорного вала; б – при помощи уравнительной муфты; в - консольно на выходной валу Рисунок 4.6 - Схемы соединения барабана с редуктором Устройство механизмов подъёма с ручным приводом. Одним из представителей механизма подъёма с ручным приводом являются ручные тали, которые широко применяются в сельскохозяйственном производстве, в ремонтных мастерских, на базах и складах для подъёма грузов небольшой массы (до 1000 кг). Ручные тали бывают с червячным или цилиндрическим (шестеренчатым) механизмом привода. Ручная переносная червячная таль (рисунок 4.7) состоит из верхней неподвижной обоймы, в которую вмонтирован механизм подъёма. Последний представляет собой цепное тяговое колесо 2 насаженное на вал червяка 3, который находится в зацеплении с червячным колесом 4, отлитым вместе с грузовой цепной звездочкой. Грузовая цепь 7 огибает звездочку и блок 8, один конец этой цепи прикреплён к верхней обойме, а второй свободно свисает и прикрепляется сбоку обоймы. При вращении колеса 2, бесконечной тяговой цепью 1 надетой на это колесо, червяк 3 вращает червячное колесо 4 и звёздочку 5, вследствие чего правая ветвь цепи 7 подтягивается, а блок 8 с крюком 9 и грузом поднимается. В червячных талях для повышения к. п. д, применяют несамотормозящиеся двухзаходные червяки с углом подъёма винтовой линии γ =10...200 и грузоупорный тормом 6. Таль, изображённая на рисуноке 4.7, снабжена дисковым грузоупорным тормозом с храповым остановом. Для опускания груза, поднятого червячной талью необходимо преодолеть разность моментов трения в грузоупорном тормозе и обратного момента, создаваемого висящим грузом. Это достигается приложением к тяговой цепи усилия в обратную сторону по сравнению с подъёмом груза. В качестве гибкого подъёмного органа применяют калиброванные сварные или пластинчатые грузовые цепи. Червяки талей изготавливают из сталей Ст. 6 или Ст. 40, а червячное колесо и цепную звёздочку из высококачественного чугуна. К. П. Д. червячных талей колеблется в пределах 0,55-0,8. Ряд грузоподъемностей червячных талей и их основные размеры стандартизированы. Рисунок 4.7 - Червячная таль Тали шестерёнчатые (рис.4.8) могут быть с обычной или планетарной зубчатой передачей. Рисунок 4.8 - Шестерёнчатая таль На рисунке 4.8 показана шестеренчатая таль с планетарным зубчатым редуктором. Ее подвешивают к опоре за крюк 3 или соединяют с механизмом перемещения. Привод тали осуществляют с помощью бесконечной цепи 7, находящейся в зацеплении с приводным колесом 4. В качестве грузового элемента в таких талях используют сварную цепь 1 или пластинчатую цепь. Поднятый груз удерживают в неподвижном состоянии дисковым тормозом 5, который замыкается весом транспортируемого груза. В этом случае ступицу цепного колеса 4 выполняют в виде гайки, зажимающей храповое колесо 6 тормоза. Собачку 2 тормоза укрепляют на корпусе тали. Для опускания груза тяговое колесо вращают в направлении, обратном подъёму. Шестеренчатые тали имеют к.п.д. более высокий, чем червячные (0,9 -0,92). Для перемещения груза по горизонтали тали подвешивают к тележкам, перемещающимся по подвесным однорельсовым путям, выполненным из проката двутаврового сечения. Тележки выполняют без привода (при грузоподъёмности до 1,0 т их передвигают толкая подвешенный груз), а также с ручным или механическим приводом. Устройство механизмов подъема с электроприводом. Механизмы подъема, снабженные электрическим приводом, называют электрическими талями или тельферами. Электротали грузоподъемностью 0,25...5.0 т широко распространены в сельском хозяйстве, компактны и просты в обслуживании. Скорость подъёма груза в этих талях равна 0,08...0,4 м/с и зависит от грузоподъемности и условий работы. Электротали могут работать с различными грузозахватными органами и грейфером на погрузке удобрений, навоза и силоса; могут быть со встроенными (тип ТЭ) и невстроенными в барабан электродвигателем. В первом случае статор электродвигателя впрессован в барабан, вращение которого осуществляется от вала электродвигателя через редуктор и зубчатую муфту. На быстроходном валу тали установлен электромагнитный колодочный тормоз, на промежуточном валу - дисковый грузоупорный. На рисунке 4.9 а представлен общий вид электротали ТЭ грузоподъёмностью до 5 т, обеспечивающей подъем груза на высоту от 3 до 18 м со скоростью 8 м/мин; скорость передвижения (при управлении с пола) равна 20 м/мин. Механизм подъёма этой электротали (рисунк 4.9 б) состоит из электродвигателя 2, статор которого запрессован в нарезной барабан 1, вследствие чего уменьшается длина тали и ее масса. Через двух парный соосный редуктор 3 крутящий момент ротора двигателя передается на барабан. Таль оборудована двумя тормозами: стопорным колодочным электромагнитным тормозом 4 и автоматическим спускным дисковым тормозом 7, замыкаемым весом транспортируемого груза. Тормозной шкив 5 стопорного тормоза 4, снабженный лопастями 6, укреплен на консоли быстроходного вала редуктора и выполняет роль вентилятора, охлаждающего обмотки двигателя. Для улучшения охлаждения корпус редуктора 3 дополнительно снабжен охлаждающими ребрами. Соединение барабана с выходным валом редуктора осуществлено с помощью обмоток муфты 8, компенсирующей неточности монтажа. Со стороны, противоположной редуктору, расположен шкаф электроаппаратуры 14, в котором располагаются пускатели механизма передвижения 10 и механизма подъема 11, кольцевой токоподвод 12 и конечные выключатели 13 подъема и опускания, ограничивающие крайние верхнее и нижнее положения крюка. Кабель управления вводится в шкаф электроаппаратуры через отверстие 9. Крепление 15 каната на барабане осуществлено с помощью коуша с заливкой. Редуктор 3 электроаппаратуры соединены между собой сварным корпусом 16. а) б) а – общий вид; б – механизм подъёма. Рисунок 4.9 - Таль электрическая и шкаф Таблица 4.1.Основные параметры элементов механизма подъёма червячной, шестерёнчатой и электрической тали. Наименование элементов механизма Эскиз элементов механизма подъёма и подъёма их параметры в соответствие с ГОСТ 1. Крюк 2. Тяговый орган: канат цепь 3. Блок подвижный 4. Барабан 5. Привод тип передаточное число Правилами Ростехнадзора установлено, что все грузоподъемные машины, предназначенные для выполнения работ, требующих точности и осторожности при посадке грузов, должны иметь соответствующие малые скорости механизмов подъема и передвижения. В этом случае электротали оборудуют так называемым микроприводом, обеспечивающим при наличии нормальной скорости подъема и опускания также возможность работы с весьма малыми скоростями, необходимыми для точной установки деталей на станках или приспособлениях для сборочных и монтажных работ. Изменение скорости подъема и опускания обеспечивается применением многополюсного двигателя или вспомогательного двигателя малой мощности, приводящего в движение барабан через дополнительные передачи, а также с помощью механического устройства - включением дополнительной передачи через фрикционную муфту. 4.1.3. Объекты изучения, приборы и оборудование. Для выполнения необходимо иметь: тали червячную и шестеренчатую с ручным приводом; электроталь, штангенциркуль; линейку. 4.1.4. Порядок выполнения работы. 1. Ознакомиться с конструкцией, принципом действия изучаемой тали. 2. Путем замеров определить параметры элементов механизма подъема: крюка, каната или цепи, подвижного блока, барабана и передаточного механизма. Полученные данные занести в таблицу 4.1 и сравнить их со стандартными значениями или рекомендуемыми. 3. После изучения устройства изучаемых талей и определения параметров их элементов, составляется отчет, включающий: схемы изучаемых талей с кратким описанием принципа работы и таблицы с параметрами элементов талей. Контрольные вопросы. 1. Назовите основные элементы механизма подъёма? 2. Назовите типы крюковых подвесок? 3. Назначение тягового органа и их типы? 4. Назначение и конструкция барабанов? 5. Объясните устройство механизма подъёма с ручным приводом? 6. Объясните устройство электрической тали?