doc - Научный вестник МГГУ

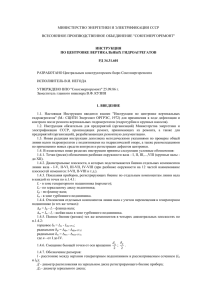

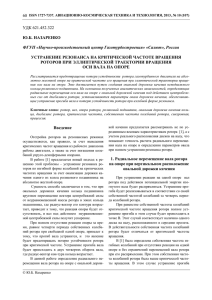

реклама

УДК 621.926.4 Брусова Ольга Михайловна аспирант Научный руководитель: Лагунова Юлия Андреевна доц., д.т.н. Уральский государственный горный университет г. Екатеринбург ИСПОЛЬЗОВАНИЕ СИСТЕМЫ АВТОМАТИЗИРОВАННОГО РАСЧЕТА ДЛЯ ВЫБОРА РАЦИОНАЛЬНОЙ КОНСТРУКЦИИ ВАЛА РОТОРА МОЛОТКОВОЙ ДРОБИЛКИ USING THE SYSTEM OF AUTOMATED CALCULATION FOR THE CHOICE OF THE RATIONAL CONSTRUCTION THE SHAFT OF THE ROTOR IN THE HAMMERING CRUSHERS Молотковые дробилки нашли широкое применение на горных предприятиях Южного Урала и Северного Казахстана Ротор является основным узлом молотковой дробилки и служит для передачи энергии дробления от привода. Практически для всех дробилок принципиальное конструктивное решение роторов остается одинаковым. Ротор - это закрепленные на валу диски, на которых с помощью осей установлены молотки. Вал ротора вращается на двух подшипниках, установленных по его концам, и приводится во вращение е помощью клиноременной передачи или упругой муфты. На валу ротора закреплены диски, на которых расположены молотки. В большинстве случаев молотки находятся в параллельной плоскости. При исследовании работы молотковых дробилок на горных предприятиях было выявлено, что между молотками дробилки пролетают значительные фракции породы, ударяя при этом в торец диска, что приводит к разрушению диска. Также при ударе молотка о большие фракции происходит отскок молотка, который в свою очередь, соударяясь с промежуточным кольцом, приводит к его износу. В конечном итоге изнашиваются детали ротора. При проведении планово предупредительных ремонтов приходится восстанавливать детали наплавкой, что, в свою очередь, ведет к дисбалансу ротора и, как следствие, к преждевременному выходу из строя дорогостоящих подшипников ротора и электропривода. Для устранения этого явления предлагается изменить конструкцию ротора, дисков и промежуточных шайб. На роторе предлагается установить молотки в разных плоскостях [1], что позволит перекрыть зону падения породы, устранить удары её о торец диска. При предлагаемой конструкции молоток, отскакивая при ударе о крупные фракции, проворачивается на 3600 и не ударяет по диску ротора. Все это может 19 увеличить ресурс работы ротора и снизить аварийные простои дробилки в ремонте. Используя методику [2] был произведен расчет вала ротора. Расчет включает определение минимально допустимого диаметра вала в опасном сечении (зона установки средних дисков с молотками), действующих на ротор распределительных нагрузок и усилия дробления. Максимальный изгибающий момент от нагрузки g при расстоянии между опорами l и расстоянии a от опоры до точки приложения нагрузки, крутящий момент и ориентировочный диаметр ротора дробилки определяется, также используя [2]. При расчете был определен минимально допустимый диаметр вала в опасном сечении d=350 мм. В качестве материала вала принята углеродистая конструкционная сталь 45 ГОСТ 1050-88, вид термообработки – нормализация. Ориентируясь на рекомендации по конструированию валов [2] назначаем окончательные диаметры следующих участков: средняя часть d=360 мм=0,36 м; под установку крайних дисков (маховиков) d=0,355 м; под крепежные кольца d=0,32 м, переходной участок d=0,3 м; под установку подшипниковых опор d=0,26 м; диаметр выходного конца d=0,2 м. Традиционная методика расчетов включает в себя выявления опасных сечений на роторе. Опасным сечением являются: а) участок вала, где имеется галтель с наиболее резким переходом диаметра от 260 мм до 300 мм; б) центральный участок, ослабленный шпоночной канавкой. Затем производится расчет общего коэффициента запаса прочности по нормальным и касательным напряжениям. Для качественного расчета применяется система автоматизированного расчета и проектирования машин, механизмов и конструкций APM WinMachine, в частности модуль APM WinShaft. Это модуль представляет собой программу для расчета и проектирования валов и осей. С его помощью можно рассчитать и построить: реакции в опорах валов; эпюры моментов изгиба и углов изгиба; эпюры моментов кручения и углов закручивания; деформированное состояние вала; напряженное состояние при статическом нагружении; коэффициент запаса по усталостной прочности; эпюры распределение поперечных сил; собственные частоты и собственные формы вала. Модуль АРМ WinShaft имеет специализированный графический редактор для задания геометрии валов и осей. Редактор предоставляет в распоряжение пользователя гибкие и удобные средства обеспечивающие: задание конструкции вала; ввод нагрузок, действующих на вал; размещение опор, на которых установлен вал [4]. Построенный ротор с приложенными силами показан на рис. 1. 20 Рис. 1. Интерфейс ротора дробилки с приложенными силами. На рис. 1 крутящий момент приложен к молоткам, закрепленным на осях на средних и крайних дисках. В этих же точках действует горизонтальное усилие дробления. Вертикальные силы - это сила тяжести от дисков и маховиков. Исходными данными для расчета являются: ресурс работы для ротора 25000 часов, режим работы – тяжелый, частота вращения 590 об/мин. Получены реакции в подшипниковых опорах:: - для левой опоры RAX=58704 H и RAУ= - 3767 H, суммарное значение реакции составит Н RA= - для правой опоры RВX=60295 H и RAУ= - 3853 H Rв= Н На рис. 2 приведен интерфейс распределения коэффициента запаса усталостной прочности по длине вала. При получении значений ниже нормативного [s]= 2,5÷3 необходимо изменить материал вала или увеличить диаметр опасного сечения. По графику критическое значение запаса усталостной прочности s=7 находится в середине ротора. 21 Рис. 2. Интерфейс распределения коэффициента запаса усталостной прочности по длине вала. Использование на стадии проектирования машины САПР для расчета ротора и влияющих на него сил позволяет упростить расчеты на прочность вала в опасных сечениях по всей длине ротора. Литература 1. Брусова О.М. Модернизация конструкции молотковой дробилки // Вестник науки Костанайского социально-технического университета имени академика З. Алдамжар. Серия естественно-технических наук. – Костанай, 2009. – №1. – С. 56-61. 2. Леликов О.П. Валы и опоры с подшипниками качения. Конструирование и расчет: Справочник. – М.: Машиностроение, 2006. 3. Замрий А.А. Проектирование и расчет методом конечных элементов в среде АРМ Structure3D. – М.: АПМ, 2004. Аннотация На основе действующих сил, крутящих и изгибающих моментов, в статье показана последовательность расчета вала ротора молотковой дробилки. On the basis of the operating forces twisting and the bending moments, in article the sequence of calculation of a shaft of a rotor hammer crushers is shown. Ключевые слова вал ротора, схема нагружения, опасные сечения, система автоматизированного проектирования rotor shaft, loading scheme, dangerous sections, system of the automated designing 22