УДК 691

реклама

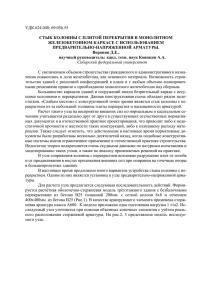

УДК 666.973.6 На правах рукописи ТАГИБАЕВ ДАУРЕН ДОСМАХАНБЕТОВИЧ Состояние и защита арматуры и закладных деталей в бетонах на алинитовом цементе 05.23.05 – Строительные материалы и изделия Автореферат диссертации на соискание ученой степени кандидата технических наук Республика Казахстан Шымкент, 2009 1 Работа выполнена в Южно-Казахстанском государственном университете им. М.О.Ауезова Министерства образования и науки Республики Казахстан Научный руководитель: академик НАН РК, доктор технических наук Бишимбаев В.К. Научный консультант: доктор технических наук Исмаилов А.А. Официальные оппоненты: доктор технических наук Шинтемиров К.С. доктор технических наук Мамонтов Ю.А. Ведущая организация: Научно-исследовательский и проектный институт строительных материалов ТОО «НИИстромпроект» Защита состоится «___» ______ 2010 года в 1430 часов на заседании диссертационного совета Д 14.23.02 в Южно-Казахстанском государственном университете им. М.Ауезова по адресу: 160012, г. Шымкент, пр.Тауке-хана 5, гл. корпус, ауд. 342. С диссертацией можно ознакомиться в библиотеке Южно-Казахстанского государственного университета им. М.Ауезова по адресу: 160012, г. Шымкент, пр.Тауке-хана, 5, Главный корпус, ауд.215. Автореферат разослан «___» _______ 2010 г. Ученый секретарь диссертационного совета, доктор технических наук 2 А.А.Анарбаев ВВЕДЕНИЕ Общая характеристика работы. Диссертация посвящена разработке научнообоснованных способов защиты от коррозии арматуры и закладных деталей в бетонах на алинитовом цементе. При производстве алинитового цемента по низкотемпературной технологии достигается значительное топливо-, энергосбережение, повышения производительности основных агрегатов, выпуск новых специальных цементов, а также использование хлорсодержащих отходов вместо их захоронения. Все это возможно при решении вопроса защиты арматуры и закладных деталей от коррозии при эксплуатации бетонов на алинитовом цементе. Эти же проблемы имеют место для бетонов на портландцементах, но для бетонов на алинитовом цементе они усугубляются присутствием ионов хлора. Решение этих проблем окажет значительное влияние на объемы потребления алинитового цемента, что весьма актуально. Предложены научно-обоснованные способы по защите от коррозии стальной арматуры и закладных деталей в бетонах на алинитовом цементе и выполнена их технико-экономическая оценка. Актуальность проблемы. В связи с высокими темпами строительства в Республике Казахстан наметился острый дефицит основного строительного материала - цемента. Одним из важнейших способов сокращения дефицита цемента, а также повышения экономичности бетонных изделий является использование алинитового цемента. Применение этого вида цемента в производстве железобетонных изделий, имеющего низкую стоимость в сравнении с портландцементом, позволит повысить темпы строительства без снижения качества и долговечности возводимых зданий и сооружений. Известно, что алинитовые цементы – цементы низкотемпературного обжига, получаются в результате содержания в составе шихты ионов хлора, которые служат плавнями, снижающими температуру обжига клинкера. Однако, ионы хлора являются сильными активаторами процесса коррозии стальной арматуры в железобетонных изделиях. Решение задач защиты стальной арматуры в железобетонных изделиях, изготовленных с применением алинитового цемента, определяет ее актуальность, научную и практическую значимость настоящей работы. Работа выполнена в соответствии с концепцией Программы развития промышленности строительных материалов, изделий и конструкций на 2005-2014 годы, принятой и утвержденной Правительством Республики Казахстан и планом научных исследований, проводимой Южно-Казахстанским государственным университетом им. М.Ауезова. Целью работы является разработка научно обоснованных способов защиты от коррозии арматуры и закладных деталей в бетонах на алинитовом цементе. Научная новизна работы: 1. Исследованиями коррозионного состояния стальной арматуры в бетонах на алинитовом цементе установлено, что стационарные потенциалы стали имеют более отрицательные значения, чем потенциалы стали в бетонах на рядовом 3 портландцементе, что свидетельствует о коррозионном воздействии ионов хлора в бетонах на алинитовом цементе. Однако, его значение не намного превышают значение стандартного потенциала стали, что свидетельствует о возможности пассивации стальной арматуры в бетонах на алинитовом цементе в случае применения ингибиторов коррозии; 2. Выявлено, что относительно не высокая степень коррозии стальной арматуры в бетонах на алинитовом цементе обусловлена тем, что ионы хлора алинитового цемента связываются содержащими минералами цемента в гидрохлоралюминаты – 3CaO.Al2O3.CaCl2.(10÷12)H2O и гидрохлорсиликаты – CaO.SiO2.CaCl2.nH2O кальция; 3. Установлено, что известный ингибитор коррозии – нитрит-нитрат кальция (ННК) надежно защищает стальную арматуру от коррозии в бетонах на алинитовом цементе при относительной влажности воздуха от 80% до 95%; 4. Статистический анализ по полному факторному эксперименту математическими методами планирования по изучению коррозии арматуры в бетонах на алинитовом цементе позволил определить оптимальные значения содержания ионов хлора в цементе - 2,45…2,56%; 5. Выявлено, что после длительной экспозиции железобетонных конструкций в атмосфере, арматурные элементы, извлеченные из бетонов на алинитовом цементе с добавкой комплексного ингибитора, не потеряли своих пластических и прочностных свойств, что позволяет рекомендовать алинитовые цементы для изготовления железобетонных изделий. Основные положения, выносимые на защиту: - результаты исследований коррозионного состояния стальной арматуры в бетонах на алинитовом цементе; - результаты исследования влияния комплексной добавки - ННК на степень коррозии стальной арматуры в бетонах на алинитовом цементе; - результаты статистического анализа по полному факторному эксперименту по изучению коррозии арматуры в бетонах на алинитовом цементе; - результаты длительных испытаний железобетонных изделий на алинитовом цементе и влияния относительной влажности среды на коррозию арматуры и закладных деталей. Апробация работы. Основные результаты работы доложены на Международной научно-практической конф. «Индустриально-инновационное развитие – основа устойчивой экономики Казахстана» (Шымкент, 2006г.); Труды международной научно-практической конф. «М.Ауезов – Гений нового времени (Шымкент, 2007г.); Труды международной научно-практической конф. «Химия в строительных материалах и материаловедение в ХХI веке» (Шымкент, 2008г.); Республиканской научно-технической конф. «Теория и практика композиционных строительных материалов» (Ташкент, 2008г.); Вестник НИИстромпроекта (Алматы, 2009); Вестник НАН РК (Алматы, 2009). Публикации. Основные результаты работы опубликованы в 14 печатных работах, в том числе 5-ти изданиях, рекомендованных Комитетом по контролю в сфере образования и науки МОН РК. 4 Практическая ценность работы: - решена научно-техническая задача по применению в производстве армированных, в том числе предварительно напряженных железобетонных конструкций, изготовленных с использованием алинитового цемента; - предложены составы бетонов на алинитовом цементе с комплексной добавкой ННК, обеспечивающие повышение эксплуатационной надежности железобетонных конструкций; - разработана и проверена в производственных условиях получения железобетонных изделий и конструкций на алинитовом портландцементе, позволяющая ускорить темпы строительства за счет расширения ассортимента вяжущих материалов; - в производственных условиях ТОО ПСО «Шымкентжилстрой» проведено апробирование технологии и выпущена опытно-промышленная партия железобетонных изделий и конструкций на алинитовом цементе, экономический эффект от внедрения результатов исследований составляет 4061,5 тенге на 1 м3 бетона на алинитовом цементе. При организации производства железобетонных изделий на основе алинитового цемента с добавками ингибитора коррозии - ННК взамен рядового портландцемента составит 203 млн. 75 тыс. тенге при выпуске 50000 м3 изделий в год. ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ 1. Научно-технический анализ в области защиты стальной арматуры в бетонах от коррозии. В технологии сборного и монолитного железобетона, в настоящее время стоит весьма важная как с экономической, так и технической точек зрения проблема, заключающаяся в снижении потерь металла от коррозии. Эта проблема еще более усугубляется тем, что она практически не изучена в бетонах на алинитовом цементе. Известно, что для защиты арматуры от коррозии применяются различные ингибиторы коррозии, антикоррозионные обмазки и металлизация закладных деталей. Уменьшить потери металла от коррозии и повысить долговечность железобетонных конструкций можно за счет применения хорошо зарекомендовавшего себя ингибитора коррозии - ННК. Он пластифицирует бетонную смесь и уплотняет структуру бетона, снижает его проницаемость для кислых газов и атмосферной влаги. Поставлена задача, исследовать поведение различных антикоррозионных покрытий для защиты закладных деталей от коррозии. 2. Сырьевые материалы и методы исследований. При проведении исследований в качестве сырьевых компонентов были использованы: - портландцемент М400 цементного завода АО «Шымкентцемент», соответствующий требованиям ГОСТ 10178-85; - алинитовый портландцемент М400, приготовленный на Ахангаранском опытно-экспериментальном заводе (АОЭЗ) НПО «Алинит», соответствующий требованиям ТУ 21-23-53-83; 5 - щебень Бадамского месторождения Южно-Казахстанской области, марка 1250, средняя насыпная плотность 1380 кг/м2, плотность 2,56 г/см3, пустотность 43%, водопоглащение 1,45%, фракции щебня 5…10 и 10…20мм; - песок Бадамского месторождения, модуль крупности 2,24, средняя плотность 1800кг/м3, истинная плотность 2,63 г/см3, песок состоит из, %: кварца 65...70, полевого шпата 28…35, амфибола с пироксеном 5…10, слюды (мусковит) 1, пылевидных и глинистых примесей 1…2%; - закладные детали – анкера, усиленные анкера и выпуски арматуры в виде стержней ø8…12мм, l- 120мм из гладкой горячекатанной арматурной стали А-I, марка стали ст.3, СП-3. Плоские элементы размерами 30х50х8, 30х50х1, 50х70х10, 20х100х2мм, изготовлялись из листовой стали ст.3, С 32/23. Для определения снижения прочностных и пластических свойств арматурной стали изготовлялись стержни ø10мм, l-590мм из гладкой горячекатанной арматурной стали класса А-II. В качестве добавок-ингибиторов коррозии стали применяли нитрит-нитрат кальция (ННК), квалификации «ч.д.а.», для защитных антикоррозионных покрытий закладных деталей использовались: органо-силикатная композиция типа ОС-12-03, цинковые и алюминиевые покрытия. В работе использовались стандартизированные методы исследований: физикохимические, электрохимические, гравиметрические, математического планирования экспериментов, физико-механические. 3. Влияние содержания иона хлора в алинитовых цементах на коррозию арматуры. Изучение коррозионного состояния арматуры в бетоне проводилось электрохимическими и гравиметрическими методами. Результаты исследований по изменению во времени стационарного потенциала арматуры в зависимости от возраста твердения бетона и потери массы арматуры в алинитовом цементе с валовым содержанием ионов хлора 2,8% показали, что в суточном возрасте стационарный потенциал арматуры равен -400мВ, а к семисуточному возрасту наблюдается резкий сдвиг стационарного потенциала в область более положительных значений (рисунок 1, кривая 1), что свидетельствует о процессах начала пассивации стали щелочами цемента. В дальнейшем потенциал арматуры облагораживается довольно медленно, т.е. стабилизируется и достигает к 28 суточному возрасту значений –230 мВ. Объяснить это можно тем, что ионы хлора алинитового цемента связываются содержащими минералами цемента в гидрохлоралюминаты – 3CaO.Al2O3.CaCl2.(10÷12)H2O и гидрохлорсиликаты – CaO.SiO2.CaCl2.nH2O кальция. Подтверждением данного предположения явилось то, что при действии на свежий скол бетона, в зоне прилегающей к арматуре, 1%ным раствором азотнокислого серебра не было обнаружено следов ионов хлора. Гравиметрические испытания также показали, что интенсивная потеря массы стальной арматуры наблюдается в первые 7 суток твердения бетона (рисунок 1, кривая 2). Затем коррозионные потери стали стабилизируются. Для определения влияния бетона, как коррозийной среды на поведение арматуры в длительные сроки были сняты анодные и катодные поляризационные кривые (рисунок 2). Токи пассивации стали в бетоне через одни сутки имеют значение около 60…70 мкА/см2, при потенциале +300 мВ, т.е. арматура 6 интенсивно коррозирует. В более поздние сроки потенциал стали облагораживается, т.е. стационарные потенциалы смещаются в положительную сторону -230…-235 мВ, арматура находится в пассивном состоянии (рисунок 2, кривая 5). Токи полной пассивации стали при потенциале +300 мВ имеют значения ниже 10 мкА/см2. Для оценки влияния различного содержания ионов хлора в алинитовом цементе на коррозионное состояние арматуры в бетоне были сняты потенциодинамические кривые. Анализ показывает, что токи пассивации при потенциале +300 мВ в бетоне с содержанием ионов хлора 2,58% имеют значение 10 мкА/см2, а при содержании ионов хлора в цементе 2,79; 2,89 и 3,18% соответственно равны 40, 50 и 60 мкА/см2, т.е. стальная арматура в бетонах находится в активном состоянии и требует дополнительной защиты. Однако, электрохимические методы исследований дают только информацию о возможности коррозии стали и неполную информацию о количественных потерях металла от коррозии. Более достоверную информацию дают гравиметрические испытания стали в бетоне. -E, ì Â m, ã/ì -400 4 -300 3 -200 2 -100 1 2 2 1 1 3 7 28 ,ñóò. Рисунок 1 – Изменение во времени стационарного потенциала стальной арматуры (I) и потерь массы арматуры (2) в образцах бетона на алинитовом портландцементе с валовым содержанием Cl-=2,8% Визуальный осмотр стержней и данные гравиметрического метода исследований показали, что потери массы стали, не столь велики и составляет 1,7…3,5 г/м2 при содержании ионов хлора 2,8…3,2%, как предполагалось после электрохимических исследований. Сопоставляя потери массы арматуры с катодными и анодными плотностями тока, можно прийти к заключению, что решающая роль в коррозионном 7 поведении арматуры играет плотность микро- и макроструктуры алинитового цемента. 1 1 5 -E, ì Â 4 1 1 3 1 2 1 -800 -700 -600 -500 -400 -300 -200 -100 0 10 20 30 40 50 60 70 80 90 100 110 120 i, ì ê À/ñì 130 2 +100 +200 +300 1 +400 2 +500 +600 3 +700 +800 4 +E, ì Â 5 1 и 1' –1 сут.; 2 и 2' – 3 сут.; 3 и 3' –7 сут.; 4 и 4' –28 сут.; 5 и 5'-2 года 1'-5'- катодные поляризационные кривые стали в бетоне 1 - 5- анодные поляризационные кривые стали в бетоне Рисунок 2 – Изменение во времени хода потенциодинамических кривых для армированных образцов на алинитовом портландцементе С целью выявления характера воздействия ионов хлора на коррозионное состояние арматуры и исключения величины падения омического сопротивления, наблюдаемых при электрохимических измерениях, проведены исследования поведения арматуры в водных вытяжках из цементного камня. Содержание ионов хлора в вытяжке составило 1,1 г/л, рН=12,15. Гравиметрические испытания показали, что за 28 суток нахождения арматурных стержней в вытяжке из цементного камня потеря массы металла составила 3,2; 3,7 и 4,3 г/м2. Визуальный осмотр поверхности арматуры выявил наличие коррозионных точек на торцах арматурных стержней. Расположение и форма язв указывает на незначительную коррозию, поскольку они развивались в местах контакта двух стержней, или стержня со стенкой сосуда. Уровень потерь массы стали, сопоставим с потерями массы стали в бетоне, т.е., когда стальная арматура имеет защитный слой из бетона. Потенциодинамические кривые, в вытяжках из цементного камня разного возраста показывают, что с увеличением содержания ионов хлора в раствор из водной вытяжки коррозионная активность жидкой фазы увеличивается. Объясняется это карбонизацией растворов вытяжки, что приводит к снижению рН 8 раствора и его пассивирующей способности. Связывание ионов хлора минералами цементного камня в гидрохлоралюминаты и гидрохлорсиликаты кальция, которые почти не растворимы в воде, т.е. в водной вытяжке из цементного камня не оказывает существенного влияния на коррозионную стойкость стальной арматуры. Стационарные потенциалы арматуры в образцах на алинитовом цементе имеют отрицательные значения –450…-500 мВ, это указывают, что в алинитовом цементе создаются условия для ускорения анодной реакции растворения металла. Однако, значения стационарных потенциалов железа в водных вытяжках из алинитовых цементов не намного превышают значение стандартного потенциала железа - 430 мВ, что свидетельствует о возможности пассивации арматуры. Изучение коррозионной активности вытяжек из алинитового цемента и сравнение их с активностью вытяжек из портландцемента, дали обнадеживающие результаты того, что стальную арматуру в алинитовых цементах можно надежно защитить от коррозии. 4. Состояние стальной арматуры в бетонах на алинитовом цементе. Прямые коррозионные испытания стали в образцах на алинитовом цементе, хранившихся в течение 48 месяцев при относительной влажности воздуха 60, 80 и 95%, показывают, что наиболее жестким режимом, является хранение образцов при относительной влажности 80 и 95%. Наибольшая площадь поражения коррозией у арматуры в образцах, с защитным слоем бетона, толщиной 10мм, хранившихся при влажности воздуха 95%, составляет 81%, а при влажности воздуха 80% - 35%. Отмечено, что даже в бетонах на рядовом портландцементе при хранении в таких жестких условиях наблюдается незначительная коррозия арматуры – 12%. При эксплуатации железобетонных конструкций в условиях с влажностью не более 60% защиты арматуры от коррозии в бетонах на алинитовых цементах не требуется. Для сравнения степени коррозии арматуры при гравиметрических испытаниях с электрохимическими, нами были сняты анодные поляризационные кривые стали в бетонах с толщиной защитного слоя 20 мм. Анализ кривых (рисунок 3) показывает, что арматура в бетонах на алинитовом цементе с относительной влажностью 60%, пребывает в пассивном состоянии, стационарные потенциалы стали −370 мВ, а плотность тока при потенциале +300 мВ имеет значение около 7 мкА/см2. С повышением влажности среды арматура из состояния пассивности переходит в состояние неустойчивой пассивности (при хранении образцов с влажностью 80%, стационарные потенциалы стали смещаются в отрицательную сторону до -420 мВ, а плотность тока поляризации стали доходит до 12…14 мкА/см2). Образцы арматуры в среде с влажностью 95% пребывают в активном состоянии, стационарные потенциалы стали смещены до значений –475 мВ, а плотность тока при потенциале +300 мВ имеет значения около 30 мкА/см2. Стальная арматура в бетонах на портландцементе пребывает в устойчивом пассивном состоянии в таких же (95% влажности) условиях испытаний. Стационарные потенциалы стали –310 мВ, а плотность тока при потенциале +300 мВ имеет значения около 7 мкА/см2. 9 Таким образом, электрохимические и прямые коррозионные испытания стали в бетонах на алинитовом и рядовом портландцементе показали сходимость полученных данных, т.е. полную их корреляцию, что подтверждает чистоту проведенных экспериментов. -E, ì Â -500 -400 -300 -200 -100 0 10 20 30 40 50 i, ì ê À/ñì 2 +100 +200 +300 +400 +500 4 1 3 2 +E, ì Â 1 – влажность среды 60%; 2 – влажность среды 80%; 3 – влажность среды 95%; 4 – контрольный состав на рядовом портландцементе с толщиной защитного слоя 20 мм (при влажности среды 95%). Рисунок 3 - Анодные поляризационные кривые стали в бетоне, хранившихся при различной относительной влажности в течение 48 месяцев В задачу наших исследований входило изыскать такие антикоррозионные покрытия для защиты закладных деталей от коррозии, чтобы они отличались доступностью, дешевизной и технологичностью. Были испытаны защитные покрытия на основе органо-силикатной композиции ОС-12-03, отвечающие требованиям ТУ 84-725-78. Результаты испытаний антикоррозионных покрытий закладных деталей в средах с относительной влажностью воздуха 60, 80 и 95% показали, что закладные детали в бетонах, хранившихся в воздушно-сухих условиях в течении 48 месяцев, а также при относительной влажности воздуха 60% не имеют следов коррозии, при хранении в условиях влажности 80 и 95% отмечается некоторая коррозия закладных деталей с площадью поражения 2 и 6%. Появление коррозии на стальных закладных деталях под покрытиями, объясняется тем, что при вибрационном уплотнении бетонных образцов часть покрытий, прилегающих к стенкам металлических форм, была повреждена от трения о формы и отлетела от закладных деталей. Следует отметить, что потери массы стали под этими покрытиями не высокие 0,75…1,1 г/м2. Однако, эти 10 покрытия для Казахстана достаточно дефицитны, мы решили испытать антикоррозионные покрытия на основе цинка и алюминия. Первоначально испытали цинковое покрытие, нанесенное на закладные детали. Испытания образцов закладных деталей под цинковым покрытием при длительном хранении и относительной влажностью воздуха 60…95% не имеют следов коррозии. Из литературных источников известно, что цинковые покрытия достаточно дефицитны и их масса выше, чем масса алюминиевых покрытий. Поэтому решили испытать и алюминиевые покрытия, нанесенные на закладные детали. Испытания закладных деталей показали, что признаков коррозии металла под алюминиевыми покрытиями не обнаружено при всех видах испытаний. Однако, известно, что при монтаже железобетонных конструкций во время их сварки выгорают все покрытия не зависимо от их состава и вида цемента, из которого изготовлены железобетонные конструкции. Поэтому, во всех случаях места сварки необходимо защищать антикоррозионными покрытиями, лучше наиболее дешевыми и доступными, например, лакокрасочные покрытия, стойкие в щелочной среде цемента. Учитывая положительный опыт применения ингибиторов для защиты арматуры от коррозии, и то, что при этом наиболее эффективными являются бинарные ингибиторы коррозии, проявляющие синергетический эффект, решили остановить свой выбор на наиболее доступном ингибиторе коррозии – ННК. Для исследований были приняты концентрации ингибиторов 1,0; 1,5 и 2,0% от массы цемента. Испытания проводили в средах с относительной влажностью 80, 95% и образцов, хранившихся в атмосферных условиях (на крышном стенде). Коррозия арматуры оценивалась в возрасте 1, 2 и 4-х летнего хранения. Результаты испытаний показывают, что при хранении образцов бетона на алинитовом цементе, на крышном стенде, в течении одного года коррозии стали не наблюдается, даже при содержании ННК - 1,0 % от массы цемента. Стационарные потенциалы стали имеют значения –305, -300 и -285 мВ при содержании ННК – 1,0, 1,5 и 2,0% соответственно. Соответствующие этим значениям плотности токов поляризации при потенциале +300 мВ равны 3,0; 2,0 и 1,0 мкА/см2. С повышением влажности воздуха до 95% стационарные потенциалы арматуры незначительно смещаются в сторону отрицательных значений, и находятся в пределах –315…-338 мВ, а плотности токов при потенциале +300 мВ имеют значения 3…7 мкА/см2, что свидетельствует о полной защите арматуры от коррозии при хранении образцов с влажностью среды 80 и 95%. Испытания образцов, хранившихся в течение 2-х лет, показали, что даже при влажности среды 95% ННК надежно защитили арматуру от коррозии. Стационарные потенциалы стали имеют значения –330, -348 мВ, соответствующие этим значениям плотности токов поляризации равны 5,0; 7,0 и 9,0 мкА/см2. При этом защита обеспечивается даже при содержании ННК – 1,0% от массы цемента. Оценка коррозионного состояния арматуры в бетонах после 4-х лет экспонирования показала, что арматура в бетонах на алинитовом цементе ННК, находится в пассивном состоянии. Стационарные потенциалы стали при 1,0%-ном 11 содержании ННК имеют значения –385 и −395 мВ (при хранении на крышном стенде и при относительной влажности воздуха 80% соответственно), плотности токов поляризации равны 9,0 и 9,5 мкА/см2. Несколько другая картина отмечается при дозировке ННК – 1,0% и хранении образцов при влажности 95%. В этом случае плотность тока поляризации имеет значения 11 мкА/см2, что граничит с областью неустойчивой пассивности стальной арматуры в бетонах. Увеличения ингибитора до 1,5…2,0% достигается надежная защита арматуры от коррозии, плотности токов поляризации имеют значения 9,7 и 8,0 мкА/см2. Ингибитор коррозии – ННК надежно защищает арматуру, полная защита арматуры от коррозии обеспечивается даже при относительной влажности воздуха 95% и длительном хранении образцов в этих условиях. Статистический анализ по изучению коррозионной стойкости арматуры в бетонах показал, что оптимальное содержание ионов хлора в цементе составляет 2,45…2,56%, при содержании ионов хлора, более 2,68% качество железобетонных изделий ухудшается. Для повышения свойств конструкций от коррозии арматуры на основе алинитового цемента с содержанием ионов хлора более 2,68%, необходимо провести антикоррозионные меры защиты стали. Так, ННК надежно защищает стальную арматуру от коррозии, даже при влажности воздуха 95%, при содержании ионов хлора до 3% и при длительном хранении в условиях эксплуатации. 5. Состояние арматуры на алинитовом цементе в железобетонных конструкциях заводского изготовления. Ограничения области применения алинитового цемента в железобетонных конструкциях связаны с агрессивным воздействием ионов хлора на арматуру. В связи с этим, проведены исследования коррозионного состояния арматуры в железобетонных конструкциях заводского изготовления. Были вскрыты и обследованы железобетонные конструкции на алинитовом цементе: колонна типа К-28-1 и балки, хранившиеся в течение 2-х лет в климатических условиях г. Шымкента. Состояние конструкции на момент испытаний было следующее. У колонны вдоль рабочей арматуры обнаружены волосяные трещины шириной раскрытия до 0,12 мм, что, по-видимому, объясняется неправильным хранением и транспортированием этих элементов. Толщина прокарбонизированного слоя составила 2…3 мм. Глубина карбонизации бетона, определенная действием фенолфталеина на свежий скол бетона, показала, что она не достигла стальной арматуры, а следовательно, не могла депассивировать защитный слой бетона и вызвать коррозию арматуры, которая могла бы вызвать трещины в бетоне. Арматура класса А-I, ст.3, извлеченная из колонны, имела незначительные коррозионные поражения (до 2…3%), а также пятна, легко стирающиеся при трении пальцами. Испытания арматуры на разрыв показали, что временное сопротивление разрыву у арматуры не снизилось (511,8 МПа), а относительное удлинение после разрыва снизилось до 5%, что объясняем мы не коррозией 12 арматуры, а снижением ее пластических свойств за счет усталости, при длительной эксплуатации конструкций. Испытание железобетонных конструкций (балки, 150х220х3200мм) на бетонах классов В20, В30 и В40, с целью обследования состояния арматуры показали, что при осмотре конструкций трещин и других дефектов не обнаружено. Визуальный осмотр арматуры показывает, что коррозия носит в основном поверхностный характер. Толщина прокарбонизированного слоя составляет 1…2мм. Рабочая арматура класса А-I, извлеченная из железобетонного элемента бетона класса В20, была поражена: верхняя поверхность на 5%, а нижняя на 8…15%, арматура в бетоне класса В40 носит также поверхностный характер, площадь поражения – 2…4%. Выпиленные образцы арматуры были испытаны на сопротивление разрыву, с целью определения их деформативности. Испытания показали, что прочностные характеристики, т.е. пластические свойства арматуры, остались без изменения. С целью изучения кинетики коррозии арматуры в бетонах были продолжены исследования состояния арматуры в изгибаемых элементах. Поверхностный осмотр изделий не выявил наличия дефектов на поверхности бетонных изделий, т.е. продольных трещин вдоль рабочей арматуры и следов коррозии. Визуальный осмотр извлеченной рабочей арматуры показал, что коррозия носит поверхностный характер, язв не обнаружено. Осмотр монтажной арматуры класса А-I, в бетоне класса В40 выявляет наличие поверхностной коррозии в сочетании с неглубокими точками (ø0,5…1мм), площадь пораженных участков менее 5%. У рабочей арматуры класса А-I, извлеченной из бетона класса В40, распределение коррозионных пятен равномерное, по площади пятна меньше, чем у арматуры извлеченной из бетона класса В20 и В30, площадь пораженных участков – 2…4%. Образцы арматуры, извлеченные из бетона, были испытаны на сопротивление разрыву. Испытания показали, что прочностные характеристики, т.е. пластические свойства арматуры, остались без изменения. У арматур, извлеченных из бетонов классов В20, В30 и В40 снижается деформативность с 14% до 11,7%, которыми, по нашему мнению, можно пренебречь. Из отобранных проб бетона были сделаны водные вытяжки для электрохимических исследований: определено содержание ионов хлора и рН. Содержание ионов хлора в водной вытяжке бетона класса В20 составило 0,64 г/л, рН=12,55, в бетоне класса В30 - 0,61 г/л, рН=12,55. Данные исследования подтвердили нашу гипотезу, что ионы хлора связываются минералами цементного камня. 6. Коррозионная стойкость закладных деталей и выпусков арматуры в бетонах на алинитовом цементе. Бетонные призмы с обетонируемыми закладными деталями при испытании старались распилить на кубы по зонам хранения: зоны водного хранения, зоны капиллярного подсоса и зоны воздушного хранения (время экспозиции 1…1030 суток). На этих кубах определяли прочность на сжатие, влажность бетона и содержание в растворной части ионов хлора. 13 Коррозионные поражения стали, прежде всего, появляются в бетоне воздушного хранения на плоскости, лежащей на бетоне, характер поражения сплошной, с небольшими язвенными участками. Время появления коррозионных поражений около 45-ти суток. С увеличением возраста хранения площадь коррозии увеличивается, переходит на верхнюю поверхность плоского элемента. Введение в бетон ингибитора коррозии стали ННК в количестве 2% от массы цемента, значительно снижает коррозионные потери металла. Коррозионные потери металла в бетоне зоны капиллярного подсоса увеличиваются со временем (19,36…36,53 г/см2), что связано с увлажнением бетона в результате капиллярного подсоса воды и снижением омического сопротивления бетона, т.е. жидкая фаза бетона в данном случае является электролитом, способствующим протеканию электрохимической коррозии стальной арматуры. Бетоны зоны водного хранения, начиная с 7 суток, насыщаются водой и сохраняют ее до конца экспериментов. При этом влажность бетона составляет около 6,4%, что говорит о его высокой плотности. Влажность бетонов зоны воздушного хранения уменьшается со временем, но не опускается ниже 2%, что связано с равновесной влажностью бетона, находящегося при относительной влажности воздуха 55…60%. После затворения бетонной смеси водой, через несколько минут, в жидкости растворной части появляются ионы хлора в количестве 0,5-0,7%. При этом отмечается тенденция снижения концентрации ионов хлора 0,75…0,05% в зоне капиллярного подсоса и 0,55…0,01% в зоне водного хранения, с увеличением времени экспозиции образцов с 28 до 1095 суток, снижения концентрации ионов хлора объясняется их связыванием гидратирующимися минералами цементного камня, преимущественно алюминатами, а также образованием комплексных солей в результате введения в бетонную смесь ингибитора коррозии – ННК. Данные эксперимента подтвердили нашу гипотезу о том, что бетоны на алинитовом цементе с добавкой ННК не опасны для изготовления армированных конструкций, так как ионы хлора, содержащиеся в этих цементах, связываются в нерастворимые соединения типа гидрохлоралюминатов и гидрохлорсиликатов кальция. Коррозионных поражений обетонируемой арматуры в бетоне воздушной зоны хранения при относительной влажности воздуха 55…60% не наблюдается. Отсутствует коррозия и в обетонируемой арматуре в бетоне в водонасыщенном состоянии. Таким образом, обетонируемые стальные закладные детали и соединительные элементы конструкций в бетонах на алинитовом цементе, эксплуатируемых при влажности воздуха 55…60% при экспозиции в условиях неагрессивной атмосферной среды, не подвержены коррозионным поражениям. Введение в бетон с водой затворения ингибиторов коррозии ННК в количестве 1,5…2% от массы цемента, обеспечивает полную защиту стальной арматуры от коррозии. Коррозионные поражения стали в бетоне при их полном погружении в воду, т.е. водонасыщенном бетоне также отсутствуют. Объясняем мы это отсутствием доступа кислорода к поверхности стальной арматуры. 14 Испытания, проведенные по методике капиллярного подсоса, не выявили в течение 3 лет агрессивности бетонов на алинитовом цементе, при хранении образцов в водонасыщенном состоянии. Коррозии закладной детали, как со стороны бетона, так и снаружи не обнаружено. Выпуски арматуры в бетонах на портландцементе покрываются равномерным тонким и плотным налетом ржавчины по всей длине выпуска, что объясняется наличием повышенной влажности над поверхностью бетона при его испытании на капиллярный подсос. Выпуски арматуры из бетона на алинитовом цементе к 6-ти месяцам экспозиции обрастают рыхлой ржавчиной по всей поверхности стержня на высоту до 60 мм от поверхности бетона, глубина отдельных язв достигает 0,3…0,4 мм. Выпуски арматуры в бетонах на алинитовом цементе с добавкой ингибитора ННК в количестве 2% от массы цемента к 6-ти месяцам экспозиции имеют тонкий налет ржавчины, аналогичный ржавчине от атмосферной коррозии. Данное обстоятельство указывает на то, что ингибитор коррозии не действует за пределами бетона. Очевидно, в таких случаях целесообразно применение летучих ингибиторов коррозии типа дициклогексиламмония. Особый интерес представляет коррозионное поведение места выхода арматуры из бетона и примыкающие к ней части арматуры, находящиеся в бетоне в зоне капиллярного подсоса. В бетонах на портландцементе к 6-ти месяцам продукты атмосферной коррозии на выпуске начинаются на высоте 2…3 мм от поверхности бетона. К исходу трех лет испытаний образцов с выпусками арматуры установлено следующее. Наружная поверхность выпусков арматуры во всех бетонах подвержена коррозии в виде ржавчины рыжего цвета. В бетонах на алинитовом цементе на выпусках арматуры наблюдается утолщение диаметра стержня на 0,8…0,9 мм на высоту до 60 мм от поверхности бетона. Ржавчина слоистая и поддается чистке металлической щеткой. Не предохраняет от сильного коррозионного поражения наружной части выпуска арматуры и введение в бетон ингибитора ННК в количестве 2% от массы цемента. Полученные данные о стационарном потенциале стержней, площади их коррозионного поражения в теле бетона, а также в местах выхода арматуры из бетона, временном сопротивлении разрыву и относительном удлинении, показали следующее: во всех бетонах за 4 года испытания стержни потеряли прочность, незначительную в бетонах на портландцементе. В бетонах на алинитовом цементе идет сброс пластичности стали во всех исследуемых бетонах. Таким образом, в незащищенных выпусках арматуры в данных условиях экспозиции во всех бетонах наблюдается снижение пластических свойств стали. Для сохранения пластичности стали выпуски арматуры должны защищаться антикоррозионными покрытиями. Незащищенные стальные закладные детали (плоские элементы) подвержены коррозии и, их необходимо также защищать различными антикоррозионными покрытиями после проведения сварочных работ при монтаже конструкций. 15 В бетонах на алинитовом цементе цинковые покрытия (электролитические) не имели признаков коррозии, т.е. на поверхности покрытий не обнаружены ржавые следы, что свидетельствует об их высокой защитной способности. Цинковые покрытия сохраняются также хорошо при экспозиции образцов в средах с относительной влажностью 80…90%. Антикоррозионные покрытия из органо-силикатной композиции типа ОС-1203 полностью предохраняют сталь от коррозии (экспозиция 1 год), если покрытие не имеет повреждений механического характера. Экономический эффект от применения бетонов на основе алинитового цемента с добавками ННК взамен бетонов на портландцементе достигается за счет снижения себестоимости бетона и повышения долговечности железобетонных изделий. Суммарный экономический эффект на 1 м3 железобетона составляет 4061,5 тенге. При организации производства железобетонных изделий на основе алинитового цемента с добавками ингибитора коррозии ННК взамен портландцемента при выпуске 50 тыс.м3 изделий в год, экономический эффект составит 203 млн.175 тыс. тенге. ЗАКЛЮЧЕНИЕ 1. Установлено, что стационарные потенциалы арматуры в бетонах на основе алинитового цемента имеют более отрицательные значения -450…-500мВ, чем в бетонах на основе портландцемента -350…-380мВ, это указывают на создание условий для ускорения анодной реакции растворения металла. Однако, его значение не намного превышают значение стандартного потенциала стали - 430 мВ, что свидетельствует о возможности пассивации стальной арматуры в бетонах на алинитовом цементе. 2. Коррозионное воздействие на арматуру в бетонах на основе алинитового портландцемента замедляется в результате связывания ионов хлора алюминатами исследуемого цемента и появления новообразований типа гидрохлоралюминатов и гидрохлорсиликатов кальция. 3. Изучение коррозионной активности водных вытяжек из алинитового цемента и сравнение их с активностью водных вытяжек из рядового портландцемента, дали обнадеживающие результаты того, что стальную арматуру в алинитовых цементах можно надежно защитить от коррозии. 4. Установлено, что при эксплуатации железобетонных конструкций в условиях с относительной влажностью не более 60% защиты арматуры от коррозии в бетонах на алинитовом цементе не требуется. С повышением влажности среды (80…95%) стальная арматура из состояния пассивности переходит в состояние неустойчивой пассивности. 5. Показано, что закладные детали, защищенные покрытием на основе органосиликатной композиции ОС-12-03, в бетонах, при относительной влажности воздуха 60% не имеют следов коррозии. При влажности 80 и 95% отмечается незначительная коррозия закладных деталей, хотя потери массы невысокие и составляют 0,75…1,1 г/м2. Закладные детали, обработанные цинковыми и 16 алюминиевыми покрытиями, признаков коррозии металлов не обнаруживают при всех видах испытаний с различной относительной влажностью среды. 6. Установлено, что использование комплексного (бинарного) ингибитора коррозии – ННК в количестве 1,5…2% от массы цемента, надежно защищает стальную арматуру от коррозии даже при относительной влажности воздуха 95% и длительном хранении образцов в этих условиях. 7. Статистический анализ по изучению коррозионной стойкости стальной арматуры в бетонах на алинитовом цементе показал, что оптимальное содержание ионов хлора в цементе составляет 2,45…2,56 %, при высоком содержании ионов хлора более 2,68% качество железобетонных изделий ухудшается. Для повышения свойств бетона, в частности от коррозии арматуры, на алинитовом цементе с повышенным содержанием иона хлора более 2,68% необходимо проводить антикоррозионные меры защиты арматурной стали. Так, ингибитор коррозии – ННК надежно защищает стальную арматуру, даже при содержании ионов хлора 3% и при влажности воздуха 95%. 8. Визуальный осмотр арматуры показывает, что коррозия носит в основном поверхностный характер, с отдельными неглубокими точками (0,1…0,2 мм), причем нижняя поверхность арматуры повреждена несколько больше, чем верхняя, что объясняется образованием небольшой пазухи в нижней части арматуры, что связано с седиментацией компонентов бетонной смеси при виброуплотнении бетона. 9. Стальная проволока диаметром 5 мм класса Вр-1 не имеет видимых невооруженным глазом признаков коррозии. Это убедительно подтверждается чистой от ржавчины поверхностью контакта арматурой с бетоном. Это обстоятельство подтверждает эффективность ингибитора коррозии ННК, который надежно защитил проволоку класса Вр-1 и стержневую арматуру класса А-IV от коррозии в бетонах на основе алинитового цемента. 10. Концентрация ионов хлора в растворной части бетонов по зонам хранения и с увеличением времени эксплуатации образцов снижается с 0,83% до 0,03% (в образцах НТ-29, без добавки ННК), и с 0,55% до 0,01% (в образцах НТ-30, с добавкой 2% ННК). Снижение концентрации ионов хлора объясняется их связыванием с алюминатами исследуемого цемента и образованием нерастворимых соединений типа гидрохлоралюминатов и гидрохлорсиликатов кальция. 11. Испытания различной арматуры на разрыв после длительной экспозиции железобетонных конструкций в атмосфере города Шымкента (4 года) показали, что арматура, извлеченная из бетонов на алинитовом цементе с добавкой комплексного ингибатора, не потеряла своих пластических и прочностных свойств. Данное обстоятельство позволяет нам рекомендовать алинитовые цементы для изготовления железобетонных изделий. Оценка полноты решения поставленных задач. Поставленная цель и задачи в диссертации выполнены в полном объеме. Разработаны научнообоснованные способы защиты от коррозии арматуры и закладных деталей в бетонах на алинитовом цементе. Установлено, что комплексный ингибитор 17 коррозии – ННК, надежно защищает арматуру от коррозии в агрессивных средах. Разработана и апробировано в заводских условиях технология производства железобетонных изделий на алинитовом цементе. Разработка рекомендаций и исходных данных по конкретному использованию результатов. Для использования результатов исследований предлагаются способы и составы защиты стальной арматуры от коррозии для применения в технологии бетонов на алинитовом цементе. Полученные в работе результаты рекомендуются для заводов железобетонных изделий. Оценка технико-экономической эффективности внедрения. Результаты можно использовать для внедрения в производство. Технико-экономические расчеты показали, что при внедрении алинитового цемента в производство железобетонных изделий экономический эффект составляет 4061,5 тенге на 1 м3 бетона. Ожидаемый экономический эффект при производстве 50 тыс.м3 изделий в год составит 203 млн.175 тыс. тенге. Оценка научного уровня выполненной работы в сравнении с лучшими достижениями в данной области. Работа выполнена на высоком научном уровне с применением современных физико-химических, электрохимических, физикомеханических и др. методов исследования, что позволило впервые разработать научно-обоснованные способы защиты от коррозии арматуры и закладных деталей в бетонах на алинитовом цементе; представить характер коррозионного состояния стальной арматуры; выбор антикоррозионных покрытий и ингибиторов коррозии. Полученные в работе научные результаты являются новыми. СПИСОК ОПУБЛИКОВАННЫХ РАБОТ ПО ТЕМЕ ДИССЕРТАЦИИ 1. Тагибаев Д.Д. О состоянии стали в алинитовом цементе //Матер. междун. науч. прак. конф. «Индустриально-инновационное развитие – основа устойчивой экономики Казахстана». – Шымкент, 2006. -С. 405-407. 2. Тагибаев Д.Д. Влияние содержания хлора в алинитовых цементах на коррозию арматуры //Матер. междун. науч. прак. конф. «Индустриальноинновационное развитие – основа устойчивой экономики Казахстана». – Шымкент, 2006. -С. 407-409. 3. Тагибаев Д.Д. Современная защита стальных закладных деталей и соединительных элементов бетонных и железобетонных конструкций //Матер. междун. науч. прак. конф. «Индустриально-инновационное развитие – основа устойчивой экономики Казахстана». – Шымкент, 2006. -С. 410-412. 4. Тагибаев Д.Д. Антикоррозионная стойкость обетонируемых закладных деталей в бетонах на алинитовом цементе //Матер. междун. науч. прак. конф. «Индустриально-инновационное развитие – основа устойчивой экономики Казахстана». – Шымкент, 2006. -С. 412-414. 5. Тагибаев Д.Д. К вопросу о состоянии арматуры и закладных деталей в алинитовых бетонах //Труды междун. науч. прак. конф. «М.Ауезов – гений нового времени». – Шымкент, 2007. -С. 87-89. 18 6. Тагибаев Д.Д. Влияние содержания хлора в алинитовых цементах на коррозию арматуры и ингибирование //Труды междун. науч. прак. конф. «М.Ауезов – гений нового времени». – Шымкент, 2007. -С. 89-92. 7. Бишимбаев В.К., Тагибаев Д.Д., Исмаилов А.А. Влияние температуры и длительности пропаривания алинитового цемента на стойкость арматуры //Труды междун. науч. прак. конф. «Химия в строительных материалах и материаловедение в ХХI веке».Том 1. – Шымкент, 2008. -С. 57-61. 8. Исмаилов А.А., Тагибаев Д.Д., Копжасаров Б.Т. Технология фосфорношлаковых вяжущих материалов, бетонов и изделий из них //Труды междун. науч. прак. конф. «Химия в строительных материалах и материаловедение в ХХI веке». Том 1. – Шымкент, 2008. -С. 89-90. 9. Сарсенбаев Б.К., Иманалиев К.Е., Тагибаев Д.Д. Исследование процессов взаимодействий в шлакощелочных вяжущих композициях на основе доменных и фосфорных гранулированных шлаков //Матер. республ. науч.техн.конф. «Теория и практика композиционных строительных материалов». ». – Ташкент, 2008. -С. 212-215. 10. Бишимбаев В.К., Тагибаев Д.Д., Исмаилов А.А. Состояние арматуры в бетонах на алинитовом цементе, хранивщихся при относительной влажности воздуха 60, 80 и 90%. //Вестник НИИСтромпроекта. Научно-техн. журнал. – Алматы, 2009. № 3-4 (19). -С. 20-24. 11. Тагибаев Д.Д., Исмаилов А.А. Состояние стальных закладных деталей в бетонах на алинитовом цементе, защищенные различными антикоррозионными покрытиями при хранении с относительной влажностью среды 60, 80 и 90%. //Вестник НИИСтромпроекта. Научно-техн. журнал. – Алматы, 2009. № 3-4 (19). - С. 64-66. 12. Тагибаев Д.Д., Бишимбаев В.К., Исмаилов А.А. Состояние стальной арматуры в бетонах на алинитовом цементе, хранившемся в воздушно-сухих условиях. //Вестник НИИСтромпроекта. Научно-техн. журнал. – Алматы, 2009. № 3-4 (19). -С. 67-70. 13. Бишимбаев В.К., Исмаилов А.А., Тагибаев Д.Д. Коррозионное состояние арматуры в бетоне на алинитовом цементе. //Вестник НАН РК. – Алматы, 2009. № 5. -С. 17-23. 14. Бишимбаев В.К., Исмаилов А.А., Тагибаев Д.Д. Защита арматуры в бетоне на алинитовом цементе от коррозии с помощью добавок ингибиторов. //Вестник НАН РК. – Алматы, 2009. № 5. - С. 23-26. 19 Тағыбаев Дәурен Досмаханбетұлы «Алинитті цемент бетондардағы арматура шығымдары мен біріктірме бұйымдарының жағдайы және оларды қорғау» 05.23.05 – «Құрылыс материалдары және бұйымдары» мамандығы бойынша техника ғылымдарының кандидаты ғылыми дәрежесін ізденуге ТҮЙІНДЕМЕ Зерттеу нысанасы. Берілген кешенді сипаттамалары бар алинитті цемент негізіндегі темірбетон бұйымдарындағы болат арматураны коррозиядан қорғау тәсілдері мен оның өндіріс технологиясын жасау. Жұмыстың мақсаты. Алинитті цемент бетондардағы арматура шығымдары мен біріктірме бұйымдарын коррозиядан қорғаудың ғылыми негізделген тәсілдерін жасау. Жұмысты орындау әдістемелері. Жұмыс ғылыми зерттеулердің заманауи кешенді әдістерін қолдана отырып орындалған, оларға электрохимиялық, физика-химиялық, бетондағы электр өткізгіштік өлшеулері, физика-механикалық және тәжірибелерді жоспарлаудың математикалық статистика әдістері кіреді. Жұмыс қорытындылары. Темірбетон бұйымдары мен конструкциялары өндірісінде алинитті цементті қолдану бойынша ғылыми-техникалық мәселелер шешілген. Темірбетон конструкцияларының пайдалану беріктігін арттыруды қамтамасыз ететін, кальций нитрит-нитраты (КНН) қосылған алинитті цемент бетон құрамдары жасалған. Математикалық модельдер жасалынып, алинитті цементтегі хлор ионының, ауаның салыстырмалы ылғалдығы мен сақтау мерзімдерінің болат арматураның коррозиясына, алинитті цемент бетондардағы металл массасының азаюына әсерлерін сипаттайтын диаграммалар алынды. Темірбетон конструкцияларын ұзақ мерзімді сақтаудан соң, КНН қосылған алинитті цемент бетондардан алынған арматуралық элементтер өздерінің иілгіштік және беріктік сипаттамаларын жоғалытпағандығы анықталып, алинитті цементті темірбетон бұйымдары өндірісінде қолдануға ұсыныс жасауға мүмкіндік берді. Негізгі конструктивтік, технологиялық және техникалық - пайдалану сипаттамалары. Алинитті цемент бетондағы болат арматураның коррозияға ұшырауының салыстырмалы төмен дәрежесі, хлор ионының цемент алюминаттарымен байланысуымен сипатталатындығы, нәтижесінде хлор ионын сұйық фазаға бөлмейтін кальций гидрохлоралюминаттары түзілетіндігі анықталды. Коррозия ингибиторы – КНН ауаның салыстырмалы ылғалдығы 80%-дан 95%-ға дейінгі аралықта арматураны коррозиядан сенімді қорғайтындығы ұзақ мерзімді зерттеулер нәтижесінде белгілі болды. 20 Алинитті цемент бетондардағы арматураның коррозияға ұшырауын зерттеу бойынша толық факторлы тәжірибені жоспарлаудың математикалық әдістері негізінде статистикалық сұрыптама жасалды. Темірбетон конструкцияларының пайдалану беріктігін арттыруды қамтамасыз ететін, КНН қосылған алинитті цемент бетондардың құрамдары жасалынып, ұсынылды. Тұтқыр заттардың қолданылу ауқымын кеңейту арқылы құрылыс қарқынын жеделдетуге мүмкіндік беретін алинитті портландцемент негізіндегі темірбетон бұйымдары мен конструкцияларын алу технологиясы жасалынып, өндірістік жағдайда тексерілді. Өндіріске ендіру дәрежесі мен аймағы. Технология «Шымкентжилстрой» ӨҚҰ ЖШС-нің өндірістік жағдайында сынақтан өткізіліп, алинитті цемент темірбетон бұйымдары мен конструкцияларының тәжірибелік-өнеркәсіптік партиясы шығарылды. Қолдану аймағы. Кешенді сипаттамалары бар алинитті цемент бетондарды арматураланған, соның ішінде алдын-ала кернеуленген темірбетон конструкциялары өндірісінде кеңінен қолдануға болады. Экономикалық тиімділігі. Зерттеулер нәтижелерін өндіріске енгізу барысында күтілетін экономикалық тиімділік 1 м3 алинитті цемент бетонға шаққанда 4061,5 теңгені құрайды. Жылдық көлемі 50 мың м3, портландцементтің орнына коррозия ингибиторы КНН қосылған, алинитті цемент негізіндегі темірбетон бұйымдары өндірісін ұйымдастыру барысындағы экономикалық тиімділік 203 млн. 175 мың теңгені құрайды. Зерттеу нысанының келешекте дамуы. Алинитті цемент – шихта құрамында клинкерді күйдіру температурасын төмендететін, хлор ионы қоспасы бар, төменгі температурада күйдіріліп алынатын цемент екені белгілі. Цементтің бұл түрі мен жасалған технологиясын темірбетон бұйымдары мен конструкциялары өндірісінде қолдану, портландцементтің дәстүрлі түрлерімен салыстырғанда арзан және тұрғызылатын үйлердің, ғимараттардың ұзақ мерзімді төзімділігін және сапасын қамтамасыз ете отырып, құрылыс қарқынын арттыруға мүмкіндік береді. 21 Tagibaev Dauren Dosmakhanbetovich “Condition and Protection of armatures omission and mortgage details in betons on allingitic cements” for the competition of technical sciences candidates of specialty 05.23.05 – «Building materials and manu factures» RESUME Subject of research is a formulation of methods steel armatures defense from corrosion and technology to getting reinforced concretes in terms of allingitic cements with intended complexes properties. Aim of real work is a formulation of scientific reasonable methods of defense from issue armatures corrosion and mortgage details in betons from allingitic cement. Method of work realization. This work realized by using complex of modern investigations, including electrochemical, physicochemical, dimension of betons conductivity, physic mechanical and mathematic- statically methods of experiments planning. Conclusion of the work. Decided scientific technical proposions of allingitic cements in the ferroconcrete manufactures and constructions. Formulated betons compositions on allingitic cement with nitrit – nitrate – calcium – doped, providing of rising exploitation reliability ferroconcrete constructions. Formulated mathematical models and obtains diagrams, which describes effects of ion – chlorine content, depends of air fresh and armatures periods of validity, losing of steels mass in the betons on allingitic cement. Detected, that long exposition of ferroconcrete expositions in atmosphere, armature elements which contents of betons on allingitic cement with nitrit – nitrate – calcium – doped, they are didn’t lose their plastic and strong things. The main constructive, technological and technical – exploitation characterizing. Detected, that low corrosions degree of steel armature in beton on allingitic cement fastening ion – chlorines alluminate of cements investigation, in consequence of making up hidrochlorinealluminates calcium, which are detecting liquid part ion – chlorine. After long experiments, we decided that inhibitive factor of corrosion - nitrit – nitrate – calcium – doped protecting armature from corrosion at vapor concentration from 80% to 95%. Spending statistic analyze of fool factor experiments with mathematic planning methods of learning armature corrosion in allingitic cement betons. Betons compositions offer of allingitic cements with complex nitrit – nitrate – calcium – doped provided raising exploitation ferroconcrete constructions. Formulated and established at production reserve of receipt ferroconcrete manufactures and constructions at allingitic portland cement, which is accelerating the pace of building industry at the expense of widening a variety of binding materials. 22 Degree and sphere of impression. At production conditions “Shymkentzhilstroi” performed technology and produced pilot batch ferroconcrete manufactures and constructions at allingitic cement. Sphere of application. Beton at allingitic cement with complexion abilities may use in reinforced production, including preliminary strained ferroconcrete constructions. Economical benefit. Up to stratch economic effect from implementation investigatin result 4061,5 tenge for 1m of concrete at allingitic cement. In organization of ferroconcrete manufactures production on allingitic cement foundation with depressor corrosion supplement nitrit – nitrate – calcium – doped in exchange for portlandcement with economical effect is 203 million 175 thousands tenge at issue 50 thousand m manufactures for one year. Development perspectives of investigation object. It is known, that allingitic cements – are cements of low temperature burning, support resulting consisting of burden material of ion chlorine, which are serving fusion, lowing temperature of burning clincer. Using this cement type and technically elaborated at ferroconcrete manufactures product and constructions, which having low prize comparison with traditional variety of portlandcement, with the benefit that movement of building industry without lowing quality and life duration leading up buildings and constructions. 23 Подписана к печати « » ________2010 г. Формат 60х80 1/16. Объем 1,0 п.л. Бумага офсетная. Заказ № _____. Тираж 100 экз. ________________________________________________________ Типография ЮКГУ им.М.Ауезова, г.Шымкент, пр.Тауке хана, 5 24