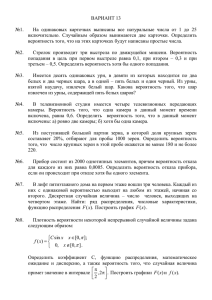

О А О « Г И П Р...

advertisement