УДК 621.743.4:536.2 Н.И.Тарасевич, И.В.Корниец, О.И.Шинский, И.Б.Васильев

реклама

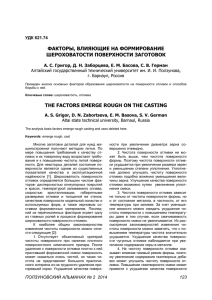

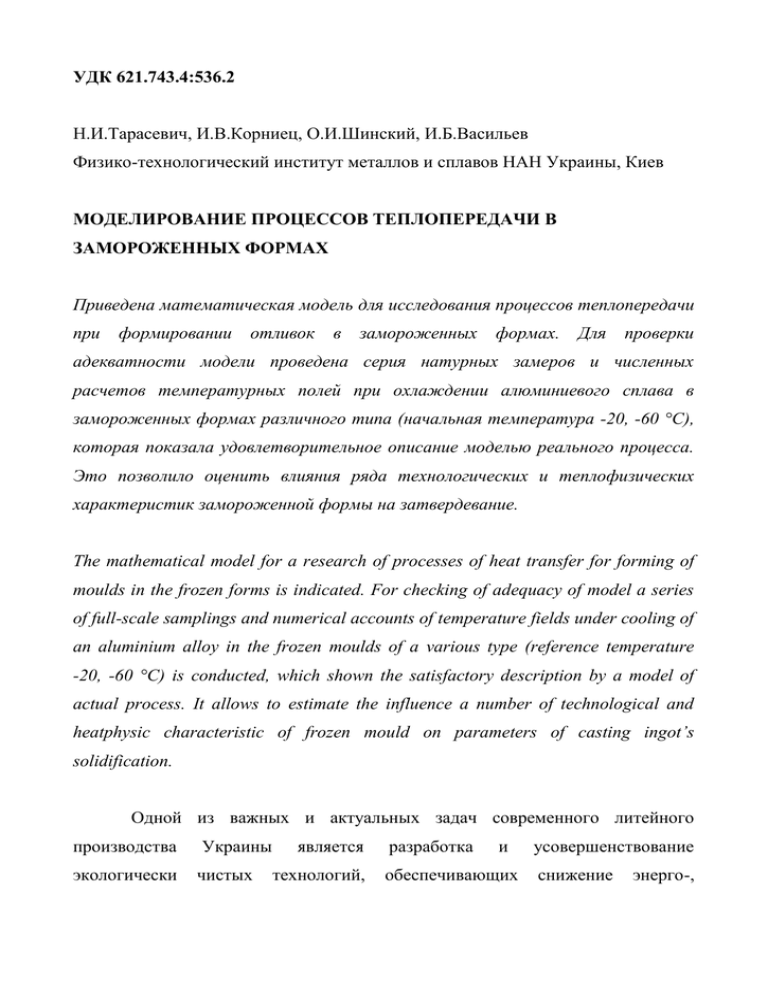

УДК 621.743.4:536.2 Н.И.Тарасевич, И.В.Корниец, О.И.Шинский, И.Б.Васильев Физико-технологический институт металлов и сплавов НАН Украины, Киев МОДЕЛИРОВАНИЕ ПРОЦЕССОВ ТЕПЛОПЕРЕДАЧИ В ЗАМОРОЖЕННЫХ ФОРМАХ Приведена математическая модель для исследования процессов теплопередачи при формировании отливок в замороженных формах. Для проверки адекватности модели проведена серия натурных замеров и численных расчетов температурных полей при охлаждении алюминиевого сплава в замороженных формах различного типа (начальная температура -20, -60 °С), которая показала удовлетворительное описание моделью реального процесса. Это позволило оценить влияния ряда технологических и теплофизических характеристик замороженной формы на затвердевание. The mathematical model for a research of processes of heat transfer for forming of moulds in the frozen forms is indicated. For checking of adequacy of model a series of full-scale samplings and numerical accounts of temperature fields under cooling of an aluminium alloy in the frozen moulds of a various type (reference temperature -20, -60 °C) is conducted, which shown the satisfactory description by a model of actual process. It allows to estimate the influence a number of technological and heatphysic characteristic of frozen mould on parameters of casting ingot’s solidification. Одной из важных и актуальных задач современного литейного производства Украины экологически чистых является технологий, разработка и обеспечивающих усовершенствование снижение энерго-, металлоемкости и стоимости литых изделий. Технология получения отливок в замороженных формах соответствует многим из перечисленных показателей. Проведение лабораторных исследований тепломассопереноса при затвердевании жидкого металла в замороженной форме (ЗФ) в силу особенностей процесса затруднено. Поэтому для изучения особенностей теплопередачи указанной технологии использовали метод математического моделирования и вычислительный эксперимент. Отличительной чертой предлагаемой математической модели для исследования тепловых процессов при формировании отливок в замороженных формах является учет энергии, связанной с переходом связующего из одного агрегатного состояния в другое. Расчетная область представляется в виде многосвязной области. Перенос тепла описывается двумерным уравнением теплопроводности, эффективные значения коэффициентов которого позволяют учесть особенности теплопередачи при формировании отливок, получаемых по указанным технологиям Wi T T , i i t x x y y (1) T где Wi ci i dT i k i i T - энтальпия; с, γ, λ – эффективные коэффициенты 0 теплоемкости, плотности и теплопроводности соответственно, зависящие от температуры и координат; i=1,2 – область отливки и формы соответственно; k – скрытая теплота кристаллизации (при i=1) либо количество энергии, связанной с переходом из одного агрегатного состояния в другое (при i=2); η(Т) – объемная доля жидкой фазы при фазовом переходе. Граничные условия позволяют учесть теплообменные процессы с окружающей средой dT i T| Г i Tci , dn| Г i (2) где Tc i - температура окружающей среды на внешних границах; Гi – соответствующая граница, αi – коэффициент теплопередачи на участке границы Г i. Замороженную форму рассматриваем как композиционный материал – песок и связующее (одно из агрегатных состояний воды в зависимости от температуры – лед, вода, пар). Исходя из особенностей агрегатного состояния связующего, выбирали эффективные характеристики ЗФ с учетом массового соотношения компонентов. Плотность и теплоемкость рассчитывали исходя из принципа аддитивности, в соответствии с которым с* с1 V1 c2 V2 ; * 1 V1 2 V2 , (3) где с*, γ* - теплоемкость и плотность формы, V – объемная доля (1 – связующего, 2 – песка). В общем случае это соотношение применимо и для расчета коэффициента теплопроводности, но получаемые результаты дают слишком грубое приближение из-за неопределенности свойств материалов при неравномерном нагреве либо охлаждении. Поэтому применялась теория одноточечного и двухточечного момента, согласно которой * V1 V2 32 3 m V2 V1 3 1 1 где 3 1 2 ; V1 1 V2 2 , m 1 V1 2 V2 , (4) 1 . Считаем, что рассматриваемая отливка симметрична, поэтому при вводе соответствующим образом системы координат поток тепла в центре будет отсутствовать, то есть Т 0. х | x 0 (5) В начале процесса наблюдается идеальный контакт на границе ЗФжидкий металл, что обуславливает равенство тепловых потоков и температур на данной границе. В результате этого в приграничных областях наблюдается быстрый рост температур, что приводит к образованию паровой прослойки, которая эффективным образом учитывается в виде термического сопротивления в условиях сопряжения на границе раздела T Т n| Г 00 n | Г 0 Т g T | Г 0 n | Г , Т | Г 0 (6) где αg = αg (t, z) – коэффициент теплопередачи через паровую прослойку, причем предполагаем его изменяющимся как во времени, так и в пространстве. Для расчета эффективных теплофизических характеристик формовочной смеси использовали компьютерную систему ФТИМС НАН Украины «Свойства композиционных материалов» [1]. Изменение некоторых теплофизических характеристик для песка с влажностью 5 % и различного агрегатного состояния воды приведены в таблице. Теплофизические характеристики формовочной смеси Формовочные смеси Песок+лед Песок+вода Песок+пар γ, кг/см3 λ, Вт/(м·°С) С, кДж/(кг·°С) 1614 1619 1572 1,16 1,08 1,04 2,1 2,19 2,09 Видно, что теплофизические характеристики формовочной смеси при различном агрегатном состоянии воды изменяются незначительно. Поэтому при математическом моделировании особое внимание уделяли оценки времени образования парогазовой прослойке на границе ЗФ-отливка и учету ее толщины. Для проверки адекватности математической модели была проведена серия вычислительных экспериментов, позволяющих оценить коэффициенты теплопередачи на соответствующих границах. В качестве объекта исследований был выбран сплав АК5М2. Рассматривали температурные поля отливок с приведенной толщиной стенки 12 мм, залитой в формы с различной начальной температурой (-20 и -60 °С). Натурные замеры проводились с помощью аналого-цифрового преобразователя, позволяющего фиксировать показания термопар в компьютере с частотой 0,1 с [2]. Для сопоставления были выбраны точки в центре отливки, а также в форме на расстоянии 1, 5 и 10 мм от границы с отливкой. При контакте жидкого металла со стенками ЗФ происходит резкое увеличение температур в приграничных областях (рисунок, а, б, кр. 2). Так, для формы -60 °С это величина составляет 250 °С, для -20 °С – 238 °С. Образовавшаяся паровая прослойка обуславливает падение температур формы до 95 и 190 °С соответственно. Причем указанный эффект по мере удаления от теплового центра снижается либо полностью исчезает (рисунок, а, б, кр. 3, 4). В дальнейшем температура в приграничной области на некоторое время устанавливается на уровне 97-100 °С на протяжении 70 с для формы с начальной температурой -60 °С (рисунок, б, кр. 2) и на уровне 190 °С на протяжении 30 с при начальной температуре ЗФ -20 °С (рисунок, а, кр. 2). Далее наблюдается практически линейное увеличение температуры. Начиная с 300-й секунды рост температур прекращается и составляет для ЗФ -60 °С – 200 °С, для ЗФ -20 °С – 310 °С. Для слоя 5 мм (ЗФ -60 °С, рисунок, б, кр. 3) повышение температуры до 0 °С происходит за 70 с, далее температура устанавливается на протяжении 60 с, что связано с выделением энергии при переходе связующего из твердого состояния в жидкое, и затем повышается до 70 °С. Кривая 4 на рисунке, а отражает изменение температуры для слоя 10 мм. Видно, что температура не превышает 3 °С. Для ЗФ с начальной температурой -20°С (рисунок, а) наблюдается рост температур до 100 °С за 110 с, далее она устанавливается на этой отметке в течение 90 с и затем повышается до 175 °С. Для слоя 10 мм характерна остановка роста температуры на отметке 0 °С в течение 100 с и к моменту затвердевания отливки она не превышает 95 °С. Кривые 1 на рисунке, б показывает изменение температуры в центре отливки при ее формировании. 700 700 500 Температура,° С 500 Температура, °С 1 600 1 600 2 400 300 3 200 400 300 2 200 3 100 100 0 4 0 4 -100 -100 0 100 200 300 400 0 100 200 300 400 Время, с Время, с а б Изменение температуры при охлаждении отливки из сплава АК5М2 в замороженной форме с начальной температурой -20 °С (а) и -60 °С (б): 1 – в центре отливки, 2 – на расстоянии 1 мм, 3 – 5 мм, 4 – 10 мм от границе формаотливка —— - результаты расчетов, • - экспериментальные замеры Необходимо обратить внимание на высокое совпадение расчетных и экспериментальных данных в термометрии отливки. Для сравнения на этих же графиках приведены данные натурных замеров, результаты которых несколько отличаются на начальных стадиях. Это можно объяснить тем, что показания термопар фиксируются с меньшей частотой, чем при расчетах, и эффект образования паровой прослойки не фиксируется. В дальнейшем же показания натурных и расчетных значений отличаются незначительно. Таким образом, проведенные исследования позволяют сделать вывод об удовлетворительном описании предлагаемой моделью реального процесса, что даст возможность использовать ее для исследования влияния технологических параметров ЗФ на формирование отливок из различных сплавов. Список литературы 1. Корниец И.В. // Суспензионное литье. – Киев: Ин-т пробл. литья АН УССР, 1988. – С. 95 2. Шинский О.И., Ткачук И.В., Васильев И.Б. // Процессы литья. – 1997. - № 4. – С. 58 Поступила 10.01.2000