n - Сибирский федеральный университет

advertisement

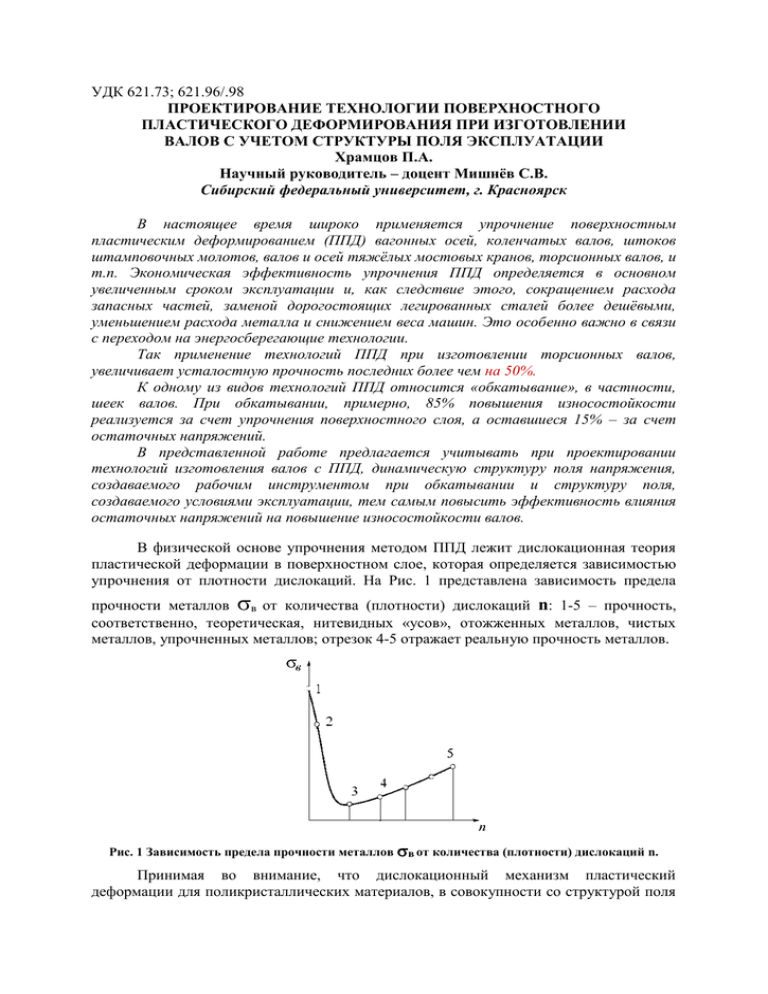

УДК 621.73; 621.96/.98 ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИИ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ПРИ ИЗГОТОВЛЕНИИ ВАЛОВ С УЧЕТОМ СТРУКТУРЫ ПОЛЯ ЭКСПЛУАТАЦИИ Храмцов П.А. Научный руководитель – доцент Мишнёв С.В. Сибирский федеральный университет, г. Красноярск В настоящее время широко применяется упрочнение поверхностным пластическим деформированием (ППД) вагонных осей, коленчатых валов, штоков штамповочных молотов, валов и осей тяжёлых мостовых кранов, торсионных валов, и т.п. Экономическая эффективность упрочнения ППД определяется в основном увеличенным сроком эксплуатации и, как следствие этого, сокращением расхода запасных частей, заменой дорогостоящих легированных сталей более дешёвыми, уменьшением расхода металла и снижением веса машин. Это особенно важно в связи с переходом на энергосберегающие технологии. Так применение технологий ППД при изготовлении торсионных валов, увеличивает усталостную прочность последних более чем на 50%. К одному из видов технологий ППД относится «обкатывание», в частности, шеек валов. При обкатывании, примерно, 85% повышения износостойкости реализуется за счет упрочнения поверхностного слоя, а оставшиеся 15% – за счет остаточных напряжений. В представленной работе предлагается учитывать при проектировании технологий изготовления валов с ППД, динамическую структуру поля напряжения, создаваемого рабочим инструментом при обкатывании и структуру поля, создаваемого условиями эксплуатации, тем самым повысить эффективность влияния остаточных напряжений на повышение износостойкости валов. В физической основе упрочнения методом ППД лежит дислокационная теория пластической деформации в поверхностном слое, которая определяется зависимостью упрочнения от плотности дислокаций. На Рис. 1 представлена зависимость предела прочности металлов в от количества (плотности) дислокаций n: 1-5 – прочность, соответственно, теоретическая, нитевидных «усов», отожженных металлов, чистых металлов, упрочненных металлов; отрезок 4-5 отражает реальную прочность металлов. Рис. 1 Зависимость предела прочности металлов в от количества (плотности) дислокаций n. Принимая во внимание, что дислокационный механизм пластический деформации для поликристаллических материалов, в совокупности со структурой поля физического воздействия, определяет не только симметрию текстуры металла, но и симметрию структуры поля остаточных напряжений в готовом изделии, становится возможным управлять структурными изменениями в части увеличения износостойкости при проектировании технологий изготовления. Схема напряженно-деформированного состояния определяет структурные изменения в поверхностном слое обрабатываемой детали, как в сторону увеличения износостойкости, так и в сторону снижения во время эксплуатации. Последнее обуславливается, что большинство узлов работает со знакопеременной во времени нагрузкой и всегда есть основное направление действия нагрузки, которое должно учитываться при проектировании технологии изготовления. Однако, при проектировании технологических процессов не учитывают влияние структурных преобразований как на уровне изготовления готового изделия, так и на уровне его эксплуатации, которые должны быть согласованы на увеличение износостойкости. Управление структурными изменениями при пластической деформации возможно при системном подходе. Системный подход при проектировании технологий изготовления валов с ППД, основанный на принципах Шубникова-Кюри, позволяет, при всех прочих равных условиях, учитывать влияние на усталостную прочность знакопеременных остаточных напряжений в обобщенной системе: «структура поля, создаваемого остаточными напряжений – динамическая структура поля эксплуатации». Практическая значимость работы обусловлена возможностью повышения износостойкости валов, по отношению к проектной. Это особенно актуально для валов работающих в узлах и агрегатах сельскохозяйственной и строительной техниках, эксплуатируемых в жестких условиях. Особые требования к таким деталям и узлам предусматривают и особые подходы при проектировании технологических процессов. Как правило, на вышедший из строя вал отсутствует конструкторскотехнологическая документация и технические требования и тогда требуется разработка комплектно-ремонтной документации под технические условия не ниже проектных. В качестве аналога, автором был взят вал-шестерня от импортной сельскохозяйственной машины (Рис. 2, 3). Рис. 2. Вал-шестерня Рис. 3. Изношенная часть валшестерни На Рис. 2 представлен вал-шестерня, подготовленный для технологий быстрого прототипирования. На Рис. 3 видна изношенная часть вала. Для разработки технологического процесса изготовления вал-шестерни с применением ППД, взамен утратившего свои эксплуатационные свойства, были исследованы твердость в особых точках и химический состав, для определения проектной марки стали. На Рис. 4 представлен чертеж вала, разработанный на основе аналога, с учетом износа. а) трехмерная модель б) чертеж Рис. 4. Вал-шестерня В таблице 1 представлены результаты химического анализа, по которой определена марка стали, как 12ХНЗА. Замеренная твердость 59 HRC, соответствует табличной (Таблица 2) поверхностного слоя после обработки «цементации плюс закалка». Таблица 1. Результаты химического анализа и замеров твердости Хим. элементы Содержание в % C 0.12 Ni 3.0 Cr 1.0 Марке стали приведенные в табл. 2. 12ХНЗА соответствуют 59 HRC физико-механические свойства, Таблица 2. Механические свойства стали 12ХНЗА Марка стали 12ХНЗА Термообработка Ц. 3.0.1800С Ц. 3.0.2000С Толщина или диаметр, мм 15 до 100 Твердость поверхности сердцевины (НВ) или HRC (НВ) или HRC 58…63 56…62 На Рис. 5 представлено приспособление для ППД. (300) (250) , МПа 950 850 , МПа 700 600 Рис. 5. Трехроликовое приспособление для обкатывания нежестких валов: I — корпус;2 — плавающаъядержавка; 3 —ролик; 4 — пружина. Технологией ППД предусматривается подбор роликов диаметром соответствующему диаметру обкатываемой поверхности. На Рис. 6 приведена монограмма для выбора диаметра ролика. Рис. 6. Монограмма для выбора диаметра роликов По литературным источникам, ожидаемая твердость поверхностного слоя после обкатывания составит 88,5 HRC. В таблице 3 приведены данные по твердости. Таблица 3. Твердость стали 12ХНЗА Сталь 12ХН3А Сырая Замеренная после термообработки По литературным источникам после обкатывания Твердость(HRC) 59,0 88,5 По экспертной оценке срок эксплуатации вала изготовленного по технологии с применением ППД, с учетом структуры поля эксплуатации, увеличится на 15% по отношению к проектному. Литература. Кравчук В.С., Кравчук А.В.,Абу Айаш Юсеф.Сопротивление деформированию и разрушению поверхностно-упрочненных деталей машин и элементов конструкции.Одесса ''Астропринт'',2000 г. Косилова А.Г., Мещерякова Р.К. Справочник технолога-машиностроителя. Том 2.Москва ''Машиностроение'',1986 г.