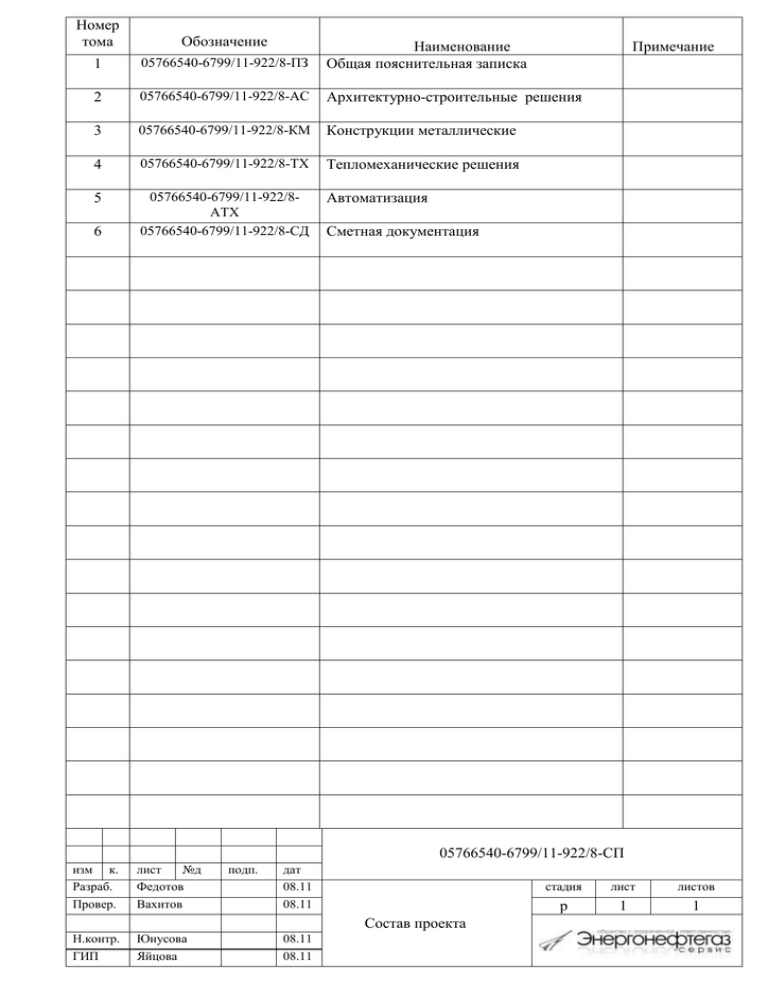

Номер тома Обозначение

реклама

Номер тома Обозначение 1 05766540-6799/11-922/8-ПЗ Наименование Общая пояснительная записка 2 05766540-6799/11-922/8-АС Архитектурно-строительные решения 3 05766540-6799/11-922/8-КМ Конструкции металлические 4 05766540-6799/11-922/8-ТХ Тепломеханические решения 5 05766540-6799/11-922/8АТХ 05766540-6799/11-922/8-СД Автоматизация 6 Примечание Сметная документация 05766540-6799/11-922/8-СП изм к. Разраб. Провер. лист №д Федотов Вахитов Н.контр. ГИП Юнусова Яйцова подп. дат 08.11 08.11 Состав проекта 08.11 08.11 стадия лист листов р 1 1 Обозначение Наименование Примечание (стр.) Титульный лист 1 05766540-6799/11-922/8-ПЗС Содержание 2 05766540-6799/11-922/8-СП Состав проекта 3 05766540-6799/11-922/8-СГ Справка главного инженера проекта Исходно-разрешительная документация ОАО «Уфанефтехим» Техническое задание 05766540-6799/11-922/8-ПЗ Пояснительная записка 1.Исходные данные для проектирования 2. Краткая характеристика объекта 3. Технологические решения 4. Молниезащита и защитное заземление 5. Конструктивные решения 6. Контроль дымовых газов 7. Очередность строительства 8. Содержание и надзор за техническим состоянием 9. Промышленная безопасность Приложения НП МОП Свидетельство №79-04-0253013603-П-069 от 31.03.11г. Свидетельство об оценке соответствия №ИО-00026-00108 от 18.11.2008г. Форма паспорта дымовой трубы Расчет объемного расхода дымовых газов Анализ топлива 05766540-6799/11-922/8-ПЗС из к.у Разраб. Провер. лист №док Федотов Вахитов под дат 08.11 08.11 стадия р Содержание тома Н.контр. ГИП Юнусова Яйцова 08.11 08.11 лист листов 1 1. Исходные данные для проектирования Разработка проекта замены дымовой трубы печи П-1 установки Висбрекинг топливного производства ОАО «Уфанефтехим» выполнялась на основании: - технического задания на разработку рабочего проекта/рабочей документации, утвержденного и.о.директора по производству ОАО «Уфанефтехим» 25.04.2011г.; - заключение экспертизы промышленной безопасности № 41-3С-13235-2010 от 01.04.2010г., выполненное ООО ПП «Уфатепломонтаж»; Разработка проекта велась в соответствии со следующими нормативными документами: - СНиП 2.07.01-89* «Градостроительство. Планировка и застройка городских и сельских поселений»; - СНиП II-89-80* «Генеральные планы промышленных предприятий»; Правил устройства и безопасной эксплуатации паровых и водогрейных котлов с давлением пара не более 0,7МПа и водогрейных котлов и водонагревателей с температурой нагрева воды не выше 115*С; - Правил технической эксплуатации тепловых энергоустановок; - Правил безопасности при эксплуатации дымовых и вентиляционных промышленных труб ПБ 03-445-02; - РД 153-34.0-21.524-98 Типовая инструкция по эксплуатации металлических дымовых труб энергопредприятий; - РД 03-610-03 «Методические указания по обследованию дымовых и вентиляционных промышленных труб»; - ПБ 09-540-03. «Общие правила взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств». - СО 153-34.21.122-2003 «Инструкция по устройству молниезащиты зданий, сооружений и промышленных коммуникаций»; - СО 153.34.21.322-2003 «Методические указания по организации и проведению наблюдений за осадкой фундаментов и деформациями зданий и сооружений строящихся и эксплуатируемых ТЭС»; СНиП 12.04.2001 «Безопасность труда в строительстве»; СНиП 3.02.01-87 «Земляные сооружения, основания и фундамент»; ГОСТ 9.602-89* «Единая система защиты от коррозии и старения. Подземные сооружения. Общие технические требования». 2. Краткая характеристика объекта В настоящее время отвод дымовых газов от печи П-1 установки Висбрекинг топливного производства осуществляется через металлические газоходы в дымовую трубу высотой 42 метра и диаметром оголовка 2100мм. Согласно заключению об экспертизе промышленной безопасности труба имеет дефекты повреждения ствола. Состояние трубы было определено как ограниченно работоспособное. Данным проектом предусматривается демонтаж существующей дымовой трубы, демонтаж надземных дымоходов, монтаж металлической дымовой трубы, монтаж новых стальных надземных дымоходов от печи до надземной части несущего ствола дымовой трубы. Монтаж трубы предусматривается на существующий фундамент. Обследование фундамента и его усиление в случае необходимости выполняется по отдельному договору. Стойки под дымоходы также используются существующие. 05766540-6799/11-922/8-ПЗ изм к.у Разраб. Провер. лист №док Федотов Вахитов Н.контр. ГИП Юнусова Яйцова подп. дата 08.11 08.11 08.11 08.11 Пояснительная записка стадия лист листов р 1 9 Характеристика вновь устанавливаемой дымовой трубы: Диаметр устья (внутренний) – 2100 мм Диаметр основания (наружный) – 4000 мм Высота – 42 м Высота конусной части – 26,62м Высота цилиндрической части – 15,38м Материал - металл Температура дымовых газов рабочая – 400оС Температура дымовых газов расчетная – 460оС Характеристика условий строительства: I- климатические условия - климатический подрайон – 1В - расчетная снеговая нагрузка для V района - нормативный скоростной напор ветра для II района - расчетная температура наружного воздуха наиболее холодной пятидневки - продолжительность отопительного периода Sо = 320 кгс/м2 wо = 30 кгс/м2 text = -35 оС 213 суток 3. Технологические решения Отвод дымовых газов от печи предусмотрен по двум дымоходам. Дымовые газы отводятся в общую дымовую трубу. Для отвода дымовых газов настоящим проектом разработана установка новой металлической трубы диаметром оголовка 2100 мм и высотой 42 метров. Размеры дымоходов приняты существующими. Труба монтируется на существующий фундамент. Предусматривается замена существующих дымоходов от печи до дымовой трубы. Диаметр дымоходов 1200мм принят без изменения. Все надземные дымоходы изготавливаются из стали толщиной 6 мм. Для изоляции используется базальтовое стекловолокно. Для защиты изоляции используется оцинкованная сталь. 4. Молниезащита и защитное заземление Согласно СО153-34.21.122-2003 по классификации зданий и сооружений по устройству молниезащиты проектируемая дымовая труба относится к III уровню надежности защиты от последствий ударов молний. Молниеприемника на верху трубы устанавливать не требуется. Для выравнивания потенциалов при возможных ударах молнии запроектирован единый контур заземления. Наружный контур заземления выполнить из вертикальных электродов, изготовленных из круглой стали В16 длиной 3 метра и соединенных между собой полосовой сталью 4х40. При этом сопротивление контура заземления не превышает 10 Ом. лист 05766540-6799/11-922/8-ПЗ изм к.у Лист №д подп. дат 2 5. Конструктивные решения Проектом предусмотрена установка новой стальной дымовой трубы на существующем фундаменте. Труба дымоудаления высотой 42м выполняется из листовой стали марки 17Г1С (ГОСТ 5520-79). Толщина стальных листов принята равной 10 мм. Выбор материала и конструкции дымовой трубы был произведен с учетом характеристики дымовых газов. Расчетная температура дымовых газов составляет 460оС. Ствол дымовой трубы состоит из верхней цилиндрической и нижней конической частей. Коническая часть оканчивается на отметке 26,62м (за отметку 0.000 принят уровень земли). Диаметр основания конической части составляет – 4,0м. Диаметр цилиндрической части – 2,1м. Коничность составляет 0,072. Расчет трубы производился только на скоростной напор ветра. Горизонтальное перемещение верха трубы от нормативной ветровой нагрузки составляет 0,56 м и не превышает 1/75 ее высоты. Цилиндрическая и коническая части трубы соединяются встык без ребер. Верх цилиндрической части трубы усиливается горизонтальным ребром жесткости. Примыкание дымоходов выполняется с двух с противоположных сторон на одной оси на отметке 5,0м. Компенсация теплового расширения осуществляется за счет углов поворота. В нижней части трубы запроектирована разделительная стенка из кирпича до отметки 7,0м дл исключения взаимного влияния потоков газа, а также для уменьшения аэродинамического сопротивления. Ввод дымоходов в месте сопряжения с дымовой трубой согласно требованиям СНиП II-35-76 п. 7.20 имеет прямоугольную форму, при этом в целях обеспечения равнопрочности сечения оболочка ствола усиливается приваркой листов по периметру выреза. Для защиты несущего ствола дымовой трубы от температурного и агрессивного воздействия отводимых газов до отметки 17,62м предусматривается устройство кирпичной футеровки трубы. Футеровку следует выполнять из шамотного кирпича. Футеровка из кирпича предусматривается звеньями, опирающимися на консольные выступы в стволе. Примыкание нижнего звена к вышележащему необходимо проектировать с учетом температурного расширения материала футеровки как по высоте, так и по диаметру. В зоне проемов для дымоходов предусматривается изоляция дымохода базалитом. Для осмотра трубы используются лазы в существующем фундаменте. С наружной стороны трубы предусматриваются площадки и лестницы. Запроектированы площадки на двух уровнях – на отметке 19,62м для осмотра трубы на уровне верхней отметки футеровки и на отметке 40,5м для осмотра оголовка трубы. Площадки и лестницы имеют ограждения. Кроме этого, предусматривается отдельная площадка на отметке установки датчика содержания газов (4,50м). Изготовление и монтаж стальных конструкций выполнять в соответствии с указаниями СНиП II-23-81(1990) "Стальные конструкции", РД 34 15.132-96 "Сварка и контроль качества сварных соединений металлоконструкций". Монтаж трубы предусматривается звеньями длиной 6 метров. Изготовление звеньев выполняется на площадке из листовой стали. При выполнении сварных соединений все угловые швы выполнять с плавным переходом к основному металлу. Все стыковые швы дымоотводящего ствола выполнять с полным проваром по толщине. Прерывистые швы не допускаются. Соединение металлических элементов выполнить сваркой электродами Э-42А. Диаметр электрода принять в соответствии с требованиями ГОСТ 5264-80*. Высоту катета принимать по наименьшей толщине свариваемых элементов. Длину швов - по длине касания. Поверхность трубы дымоудаления окрасить термостойкой эмалью КО-811 (ГОСТ 23122-78) без грунтовки. лист 05766540-6799/11-922/8-ПЗ изм к.у Лист №д подп. дат 3 Фундамент под проектируемую трубу используется существующий. База трубы запроектирована с учетом конструкции фундамента. Под надземный дымоход также используются существующие стойки. Согласно требованиям «Правил использования воздушного пространства Российской Федерации», утвержденных постановлением N 1084 от 22 сентября 1999 г. (в ред. Постановления Правительства РФ от 14.12.2006 N 767) светоограждение проектируемой трубы не требуется. Труба расположена на расстоянии более 10 км от аэродрома и имеет высоту менее 50 метров. 6. Контроль дымовых газов Проектные решения разработаны на основании технического задания, выданного ОАО "Уфанефтехим", в соответствии с требованиями экологических, санитарно-гигиенических, противопожарных норм, нормативных требований по предупреждению ЧС и других норм, действующих на территории России и обеспечивающих безопасную для жизни и здоровья людей эксплуатацию объекта. Проектом предусматривается установка на дымовой трубе анализатора кислорода, монооксида углерода серии WDG-IVC/IQ завода-изготовителя "Аметек" с подключением на существующий вторичный прибор "Мемограф В111С11А" (поз. UJR-707) на щите управления в помещении операторной. Анализ концентрации газов осуществляется в полевом блоке, при этом быстрый отклик достигается принудительным пробоотбором в замкнутом контуре. Проба отбирается через зонд в первичный контур воздушным эжектором и сразу возвращается в технологический поток. Часть пробы поступает в конвективную петлю, где проходит через измерительные ячейки, и возвращается в первичный контур. движение пробы в петле происходит за счет разности температур, создаваемой нагревателем кислородной ячейки, который - вместе с нагревателем зонда - обеспечивает температуру пробы выше точки росы. Для измерения кислорода используется датчик на основе электрохимической ячейки из оксида циркония с платиновыми электродами. В ячейке, нагретой до 695°С, создается напряжение, которое зависит от концентрации кислорода в дымовых газах. Монооксид углерода измеряются каталитическими ячейками. Ячейки, нагреватель с термопарой, воздушный эжектор размещены в полевом блоке. Полевой блок с зондом устанавливается на стенку дымовой трубы. Информация о концентрациях газов выводится на существующий вторичный прибор "Мемограф В111С11А" на щите управления в помещении операторной (точка 10 QR-501А для О2; точка 11 QR-501В для СО). Проектом предусматривается установка на каждом из двух дымоходах по одному датчику температуры Метран-281 с подключением на вновь заказываемый прибор "Мемограф В111С11А" (поз. UJR-738) на щите управления в помещении операторной (t1 - точка 1, t2 - точка 2). Питание датчиков температуры Метран-281 предусматривается от блока питания Метран-602, установленного в операторной. Электроснабжение вновь заказываемого прибора "Мемограф В111С11А" (поз. UJR-738) и блока питания датчиков температуры Метран-602 осуществляется от существующего питающего щита в помещении операторной. лист 05766540-6799/11-922/8-ПЗ изм к.у Лист №д подп. дат 4 Для защиты обслуживающего персонала от поражения электрическим током все металлические части электрооборудования и приборов, нормально не находящиеся, но могущие оказаться под таковым вследствие нарушения изоляции, должны быть занулены (заземлены). 7. Очередность строительства Выполнение технического предусматривается в одну очередь. перевооружения системы дымоудаления печи П-1 8. Содержание и надзор за техническим состоянием Эксплуатирующей организацией должен быть разработан график периодических осмотров, обследований и наблюдений за вертикальностью ствола и осадками фундамента трубы, утвержденный техническим директором, заместителем директора по техническим вопросам, главным инженером организации. На трубу эксплуатирующей организацией должен быть составлен паспорт, содержащий техническую характеристику трубы, дату ввода трубы в эксплуатацию, характеристику отводимых газов, состояния трубы по результатам обследования, при проведении ремонтов и обо всех конструктивных изменениях. При остановке печи на срок более 6 месяцев должны быть выполнены работы по консервации трубы. Проведение осмотров За трубой должен быть обеспечен контроль путем проведения систематического наблюдения, периодических, внеочередных осмотров ее наружных и внутренних конструкций и комплексных обследований. Систематические наблюдения осуществляются ответственным по надзору за техническим состоянием труб технологических агрегатов (установок). Первое плановое обследование проводится через 1 год после ввода трубы в эксплуатацию. Следующее плановое обследование проводится через 10 лет. Последующие обследования проводятся через каждые 5 лет. Периодические наружные осмотры трубы проводит комиссия, назначаемая руководителем соответствующего подразделения, по графику, составленному службой технического надзора и утвержденному техническим руководителем организации, но не реже двух раз в год. Периодические осмотры внутренней поверхности трубы проводятся через 5 лет после их ввода в эксплуатацию и далее по мере возможности при отключении технологических агрегатов, отводящих газы в трубу, но не реже чем через 10 лет при слабой агрессивности отводимых газов и не реже чем через 5 лет при средней и высокой агрессивности отводимых газов. При осмотре металлических труб должно быть проверено: антикоррозионное покрытие, при наличии нарушения - глубина коррозии металла; целостность металлического кожуха, сварных швов, болтовых и заклепочных соединений; исправность узлов их крепления к кожуху трубы и анкерным устройствам; состояние постаментов под трубы и анкерных креплений труб к фундаментам. Наблюдения за креном трубы и осадками фундамента геодезическими методами в первые два года эксплуатации должны проводиться два раза в год и в дальнейшем один раз в год. В случае стабилизации осадок (не более 1 мм в год) измерения проводятся один раз в пять лет. Предельные отклонения трубы не должны превышать 75мм. Проверка контура молниезащиты должна производиться ежегодно. Величина сопротивления контура не должна превышать 50 Ом. Ежегодно до начала грозового сезона должна быть проверена исправность молниезащиты от молниеприемников до контура заземления. лист 05766540-6799/11-922/8-ПЗ изм к.у Лист №д подп. дат 5 Нормативный срок эксплуатации дымовой трубы составляет -30 лет. С учетом содержания агрессивных составляющих в дымовом газе срок службы уменьшен до 15 лет (с использованием данных интернета). 9. Промышленная безопасность Основным оборудованием на установке является технологическая печь П-1. Печь относится к наиболее ответственным видам оборудования, при этом наибольшую опасность представляют: горелочный фронт, трубы змеевиков и фланцевые соединения. Главными причинами, которые могут привести к аварийной ситуации или аварии являются: - нарушение технологического режима; - загазованность территории; - розлив нефтепродукта; - пожар; - нарушение требований инструкций обслуживающим персоналом. Для предотвращения аварии, несчастных случаев во время ведения технологического процесса особое внимание обращать на давление на входе в потоки и на температуру на выходе из печи П-1. ТРЕБОВАНИЯ К ОБЕСПЕЧЕНИЮ ВЗРЫВОБЕЗОПАСНОСТИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ № Номер блока № 1 1 2 Блок подготовки сырья Номера позиций аппаратуры, оборудования по технологической схеме, составляющие технологический блок 3 П-1 Относительн ый энергетичес кий потенциал технологиче ского блока Категор ия взрывоопаснос ти Класс зоны по уровню опасности возможных разрушений, травмирование персонала 4 31,2 5 II 6 Радиус полного разрушения R1=31,92 м; Радиус сильного разрушения R2=47,04 м; Радиус среднего разрушения R3=80,64 м; Радиус слабого разрушения R4=235,2 м; Радиус расстекления R5=470,4 м. Процесс висбрекинга смеси гудрона с асфальтом пропан-бутановой деасфальтизации связан с применением легковоспламеняющихся жидкостей и взрывоопасными газами при температуре 470 ºС и давлении до 30 кгс/см2 (3,0 МПа), что предъявляет повышенные требования к герметичности оборудования и соблюдению технологического режима. От самовоспламенения возможны загорания при разгерметизации соединений трансферных линий печи П-1. лист 05766540-6799/11-922/8-ПЗ изм к.у Лист №д подп. дат 6 Для безопасного ведения процесса управление технологическим процессом осуществляется автоматически и дистанционно со щита в операторной. Электрооборудование, установленное во взрывоопасных помещениях, изготовлено во взрывозащищенном исполнении. Горячие поверхности оборудования и трубопроводов в местах возможного соприкосновения с ними обслуживающего персонала имеют тепловую изоляцию. Установка снабжена средствами пожаротушения, пожарной сигнализацией и телефонной связью. лист 05766540-6799/11-922/8-ПЗ изм к.у Лист №д подп. дат 7 Форма паспорта дымовой трубы в соответствии с требованиями ПБ 03-445-02 ПАСПОРТ ПРОМЫШЛЕННОЙ ТРУБЫ Промышленная труба ____металлическая____________________ № ______________ (кирпичная, железобетонная, металлическая) H (высота от уровня земли) ___42 метра__________ Do (диаметр устья) ___2100мм_____ Для ____________________________________________________________________________ (наименование технологических устройств или агрегатов) Организация ___ОАО «Уфанефтехим»___________________________ Труба сооружена: ствол __________________________________________________________________________ (наименование организации) футеровка ______________________________________________________________________ (наименование организации) внутренний газоотводящий ствол __________________________________________________ (наименование организации) фундамент ______________________________________________________________________ (наименование организации) По паспорту _____________________________________________________________________ (№ проекта ствола и фундамента; ________________________________________________________________________________ наименование проектной организации) Составлен "__" ______________ 20 _ года. Технический руководитель организации ____________________________________________ Ответственное лицо, ведущее наблюдение за трубой __________________________________ Начальник ОКС _________________________________________________________________ Представитель подрядной (субподрядной организации) _______________________________ Паспорт составили: 1. Техническая характеристика трубы 1. Даты начала и окончания сооружения трубы (с указанием начала и окончания работ с тепляком): а) земляные работы и свайное основание ____________________________________________ б) фундамент ____________________________________________________________________ в) ствол трубы ___________________________________________________________________ г) химзащита по стволу ___________________________________________________________ д) футеровка и теплоизоляция _____________________________________________________ е) пароизоляция по футеровке _____________________________________________________ ж) внутренний газоотводящий ствол ________________________________________________ 2. Дата приемки: а) фундамента ___________________________________________________________________ б) трубы ________________________________________________________________________ 3. Дата ввода трубы в эксплуатацию ________________________________________________ 4. Нагревательные устройства и теплоагрегаты, подключенные к трубе, их производительность _________________________________________________________________ ________________________________________________________________________________ 5. Характеристика отводимых газов __природный газ___________________________________ (вид сжигаемого топлива) ________________________________________________________________________________ а) температура отводимых газов (min, max), поступающих в трубу (выше газохода), С (в числителе - по проекту, в знаменателе фактическая) __400оС___________________________________ ________________________________________________________________________________ ________________________________________________________________________________ б) объем отводимых газов V, м3/с (min, max) __9 – 12___________________________________ в) влажность, г/м3 ________________________________________________________________ г) содержание серы, % ____________________________________________________________ д) зольность, г/м3 ________________________________________________________________ е) коэффициент избытка воздуха _____________1.2____________________________________ ж) температура точки росы, С ____________________________________________________ 6. Характеристика грунта под трубой _________ ________________________________ ________________________________________________________________________________ 7. Верхний и нижний уровень расположения грунтовых вод от поверхности земли ___ м; (их химсостав, агрессивность) ____________________________________________________________ ________________________________________________________________________________ 8. Давление на грунт в основании трубы, МПа (кг/см2) а) допустимое (нормальное) _______________________________________________________ б) расчетное (min, max) ___________________________________________________________ 9. Деформация основания а) крен: по проекту ______________________________________________________________________ фактически на (дата) ____________________________________________________________ б) осадка: по проекту ________________________________________________ м; фактически на (дата) ________________________________________ м При свайном основании указать характеристику свайного основания и давления на грунт в уровне острия свай, тип свай, расположение (свайное поле), нагрузки, передаваемые и допускаемые на сваю. 10. Плита фундамента (ростверка): а) глубина заложения подошвы от 0,0 ______________________ м; б) размер плиты: диаметр ___________ м; толщина средней части ________________ м; в) класс (марка) бетона ______________________________________ 11. Стакан фундамента: а) высота _________________________________________________ м; б) наружный диаметр (числитель), толщина стенки (знаменатель) _________________________________________________________ м; в) класс (марка) бетона _______________________________________ 12. Ствол: а) высота ствола __________________________________________ м; в том числе высота каждого звена, наружный диаметр, толщина стенки __________________ ________________________________________________________________________________ б) класс (марка) материалов (кирпича, бетона, металла), в т.ч. диаметр вертикальной и горизонтальной арматуры и величины защитного слоя ___________________________________ ________________________________________________________________________________ в) количество проемов для газоходов, их сечение и отметка, на которой находится низ каждого проема ____________________________________________________________________ г) наличие перекрытий, разделительных стенок, бункеров и их характеристика ____________ ________________________________________________________________________________ 13. Футеровка: а) общая высота (от отметки ___________ м), ________________ м; звеньев: высота звена (числитель), толщина стенки (знаменатель) _____________________ м; ________________________________________________________________________________ б) материал _____________________________________________________________________ 14. Теплоизоляционная прослойка между стволом трубы и футеровкой от отметки + ___________________________ м; до отметки + ________________________ м; толщина материала _______________________________________________________________ При воздушной прослойке указать "воздушная невентилируемая" или "воздушная вентилируемая", а также тип вентиляции (естественная, принудительная). 15. Характеристика химзащиты или гидроизоляции по железобетонному (кирпичному, металлическому) стволу (толщина, количество слоев, вид материалов) _____________________ ________________________________________________________________________________ ________________________________________________________________________________ ________________________________________________________________________________ 16. Внутренний газоотводящий слой: а) общая высота (от отметки __________м), ________________________ м; звеньев: высота звена (числитель), толщина стенки (знаменатель) ____________________ м; ________________________________________________________________________________ б) материал _____________________________________________________________________ 17. Характеристика пароизоляции по футеровке ______________________________________ ________________________________________________________________________________ 18. Металлоконструкции трубы: а) количество светофорных площадок ________ шт., отметки их расположения _________ м; б) количество молниеприемников, молниеотводов и электродов заземляющего контура ________________________________________________________________________________ ________________________________________________________________________________ в) ходовая лестница от отметки + __________________ м; до отметки + _______________ м; количество звеньев в металлическом оголовке трубы ________________________________ 19. Продолжительность и способ сушки и разогрева трубы _____________________________ ________________________________________________________________________________ ________________________________________________________________________________ 20. Состояние трубы (в момент приемки новой трубы или момент составления паспорта для существующих старых сооружений): а) отклонение оси от вертикали ___________________________ мм; б) направление наклона _____________________________________ в) причина наклона (осадка основания, строительный дефект или изгиб ствола) ________________________________________________________________________________ ________________________________________________________________________________ г) состояние арматуры ____________________________________________________________ д) состояние кирпича, бетона, металлического ствола __________________________________ ________________________________________________________________________________ ________________________________________________________________________________ е) прочие дефекты на трубе ________________________________________________________ ________________________________________________________________________________ ________________________________________________________________________________ 21. Обследования трубы (причины, когда и какой организацией обследована) ________________________________________________________________________________ ________________________________________________________________________________ 22. Характеристика магистральных газоходов и газоходов от каждого нагревательного устройства или теплоагрегата: фундаменты, несущие конструкции, перекрытия, сечение газоходов, имеющиеся дефекты для старых газоходов ко времени составления паспорта, состояние взрывных клапанов ________________________________________________________ ________________________________________________________________________________ ________________________________________________________________________________ 23. Прочие сведения ______________________________________________________________ ________________________________________________________________________________ ________________________________________________________________________________