Концепция и задачи по развитию сварочного производства на период

реклама

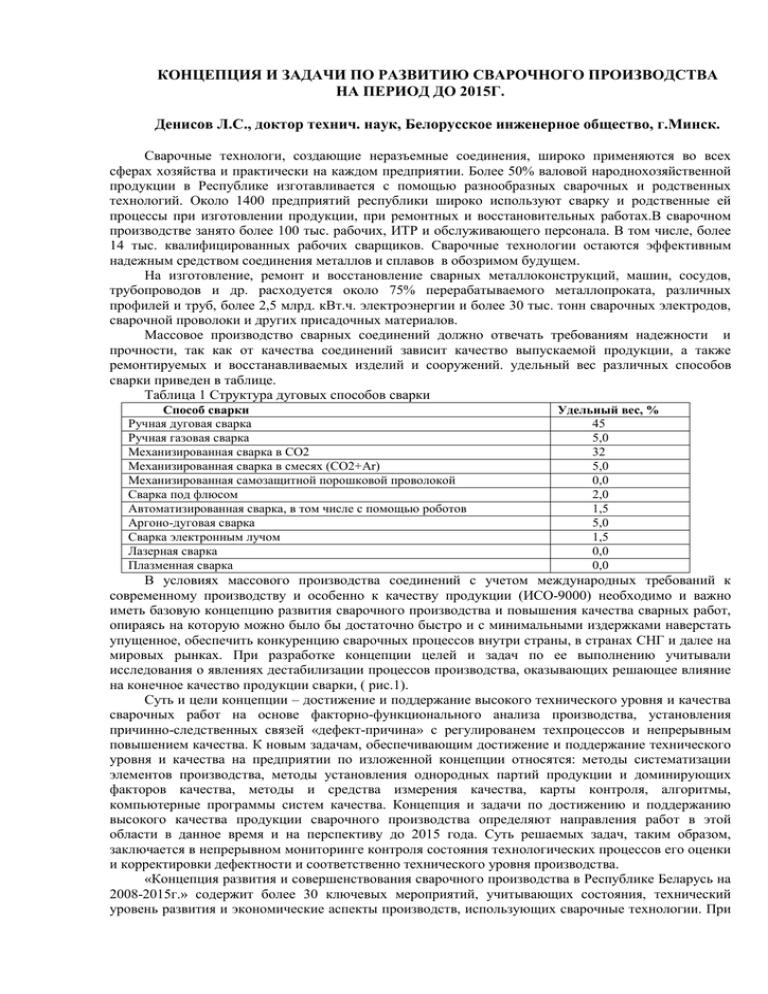

КОНЦЕПЦИЯ И ЗАДАЧИ ПО РАЗВИТИЮ СВАРОЧНОГО ПРОИЗВОДСТВА НА ПЕРИОД ДО 2015Г. Денисов Л.С., доктор технич. наук, Белорусское инженерное общество, г.Минск. Сварочные технологи, создающие неразъемные соединения, широко применяются во всех сферах хозяйства и практически на каждом предприятии. Более 50% валовой народнохозяйственной продукции в Республике изготавливается с помощью разнообразных сварочных и родственных технологий. Около 1400 предприятий республики широко используют сварку и родственные ей процессы при изготовлении продукции, при ремонтных и восстановительных работах.В сварочном производстве занято более 100 тыс. рабочих, ИТР и обслуживающего персонала. В том числе, более 14 тыс. квалифицированных рабочих сварщиков. Сварочные технологии остаются эффективным надежным средством соединения металлов и сплавов в обозримом будущем. На изготовление, ремонт и восстановление сварных металлоконструкций, машин, сосудов, трубопроводов и др. расходуется около 75% перерабатываемого металлопроката, различных профилей и труб, более 2,5 млрд. кВт.ч. электроэнергии и более 30 тыс. тонн сварочных электродов, сварочной проволоки и других присадочных материалов. Массовое производство сварных соединений должно отвечать требованиям надежности и прочности, так как от качества соединений зависит качество выпускаемой продукции, а также ремонтируемых и восстанавливаемых изделий и сооружений. удельный вес различных способов сварки приведен в таблице. Таблица 1 Структура дуговых способов сварки Способ сварки Ручная дуговая сварка Ручная газовая сварка Механизированная сварка в СО2 Механизированная сварка в смесях (СО2+Ar) Механизированная самозащитной порошковой проволокой Сварка под флюсом Автоматизированная сварка, в том числе с помощью роботов Аргоно-дуговая сварка Сварка электронным лучом Лазерная сварка Плазменная сварка Удельный вес, % 45 5,0 32 5,0 0,0 2,0 1,5 5,0 1,5 0,0 0,0 В условиях массового производства соединений с учетом международных требований к современному производству и особенно к качеству продукции (ИСО-9000) необходимо и важно иметь базовую концепцию развития сварочного производства и повышения качества сварных работ, опираясь на которую можно было бы достаточно быстро и с минимальными издержками наверстать упущенное, обеспечить конкуренцию сварочных процессов внутри страны, в странах СНГ и далее на мировых рынках. При разработке концепции целей и задач по ее выполнению учитывали исследования о явлениях дестабилизации процессов производства, оказывающих решающее влияние на конечное качество продукции сварки, ( рис.1). Суть и цели концепции – достижение и поддержание высокого технического уровня и качества сварочных работ на основе факторно-функционального анализа производства, установления причинно-следственных связей «дефект-причина» с регулированем техпроцессов и непрерывным повышением качества. К новым задачам, обеспечивающим достижение и поддержание технического уровня и качества на предприятии по изложенной концепции относятся: методы систематизации элементов производства, методы установления однородных партий продукции и доминирующих факторов качества, методы и средства измерения качества, карты контроля, алгоритмы, компьютерные программы систем качества. Концепция и задачи по достижению и поддержанию высокого качества продукции сварочного производства определяют направления работ в этой области в данное время и на перспективу до 2015 года. Суть решаемых задач, таким образом, заключается в непрерывном мониторинге контроля состояния технологических процессов его оценки и корректировки дефектности и соответственно технического уровня производства. «Концепция развития и совершенствования сварочного производства в Республике Беларусь на 2008-2015г.» содержит более 30 ключевых мероприятий, учитывающих состояния, технический уровень развития и экономические аспекты производств, использующих сварочные технологии. При разработке концепции в первую очередь проводили исследования процессов формирования качества непосредственно на объектах сварки. Установлено, что при выполнении сварочных работ в цеху, на строительном объекте и др. с разной степенью активности проявляется действие различных условий и факторов, влияющих на качество сварных соединений, конструкций ил изделий. В таблице 2 приведены некоторые условия и факторы влияния на стабильность технологического процесса и качества соединения. В таблице не рассматривается полный жизненный цикл сварочной продукции. Принято априори законченными и утвержденными: проект, подготовка и организация производства, включая технологические процессы, а также требования к качеству. Таблица 2 № Условия и факторы Значимость по экспертным оценкам Большая Средняя Незначительн +++ ++ ая + +++ ++ ++ +++ п/п 1 2 3 4 Сварочный процесс Нарушение ритма работ Организация сварочных работ Сварочные материалы 5 6 7 8 9 Квалификация ИТР Подготовка кромок, сборка, прихватка Квалификация рабочих Сварочное оборудование Вспомогательное оборудование инструмент Мотивация Условия работы Время года Нормативно-техническая документация Качество труда Контроль качества Стимулы Здоровье 10 11 12 13 14 15 16 17 ++ +++ +++ +++ и ++ +++ ++ + +++ +++ ++ +++ +++ Рис.1. Схема установления стабильности технологических процессов, обеспечивающих качество сварочных работ Σ (Дl) Как показывают исследования, в первую очередь наибольшие потери качества происходят в результате неудовлетворительного состояния и соответственно отрицательного действия главным образом пяти доминирующих факторов сварочного производства: Квалификация и мотивация исполнителя; Сварочные и свариваемые материалы; Сварочное оборудование и техоснастка; Подготовка и сборка под сварку; Сварочный процесс и его регламент. Указанными факторами на объектах сварочных работ генерируется 70-80 % всей дефектности и поэтому основное и первоочередное внимание производств должно быть сосредоточено на этих проблемных факторах. Это и есть первоочередная задача восстановления, развития и совершенствования сварочного производства. Ниже тезисно изложен процесс анализа факторов и способов мониторинга на основе упарвляющей цепочки «Ф-П-Д». [5,6, 7, 8] Анализ состояния каждого фактора (табл. 2) проводили по некоторым характеризующим его особенностям, названными нами параметрами. Предварительно параметры устанавливают экспертным или экспериментальным путем. Фактор (Ф) имеет какое-то число параметров (П), которые оценивают по количеству, характеру и размерам дефектов, обусловленных этим фактором. Ф ( Пi) (Пхi…ПnXn); Следовательно каждый фактор (условия работ) можно охарактеризовать присущими ему параметрами. Назовем их факторными параметрами. Например, по фактору «Сварочные материалы» покажем «Сварочные электроды», имеющие параметры: Состояние покрытия по внешнему виду – (Х1) Прочность покрытия – (Х2) Концентричность покрытия – (Х3) Влажность покрытия – (Х4) Состояние электродного стержня – (Х5) Сварочно-технологические показатели – (Х6) и др. Аналогично можно привести параметры и для других факторов [5,6,7,8]. Параметры факторов должны иметь размерность области допускаемых значений. Установлена зависимость состояния факторов от состояния его параметров. Оптимизация параметров по показателям Хi позволяет определить границы их допустимых значений и выход параметра за границы допуска, когда он начинает отрицательно влиять на технологический процесс, дестабилизировать его и приводить к появлению дефектности при формировании сварного соединения. В этом случае необходимо устанавливать причины, вызывающие отклонения параметров и в том числе их выход за пределы допустимых значений. Например, высокая влажность покрытия (обмазки) электродов формируется по ряду причин: Неудовлетворительная упаковка; Нарушения при погрузке и разгрузке; Неудовлетворительная транспортировка; Неудовлетворительное складирование и хранение; Электроды перед употреблением не прокалены; Сварщик на объекте не имеет герметичного пенала; На объекте неудовлетворительный контроль и учет электродов и т.д. Следовательно, дестабилизирующий параметр, вышедший за пределы границы регулирования, может быть назван причиной появления дефектов или причиной разлаженности процесса. Между тем, формирование качества сварных соединений происходит в результате действия не одного фактора (в нашем примере показаны сварочные электроды), а целого ряда факторов [1,2,3,4,5]. При исследовании формирования качества сварного соединения (Кс), рис. 3, использовали схемы, состоящие из нескольких доминирующих факторов, установленных для конкретной области сварки с известными параметрами: Кс ( Фi ) (Ф1а1…Фnаn ); Оценку Кс проводят по количеству, характеру и размерам дефектов. Схемы прослеживания процессов формирования качества сварного соединения по состоянию доминирующих факторов производства и их параметров показаны на рис. 2 и 3. В дальнейшем многофакторные и параметрические схемы трансформировали в модели для целей управления процессами и производством в системе качества по ИСО-9000. Тогда для представленных на рис. 2 и 3 параметрических моделей справедливо уравнение Ксв=F(Кср;Сс;Ув); Где Ксв – выходной уровень качества; Кср – расчетный (годовой) уровень для всех сумм параметров (Х1…Хn) и (А1…Аn) ; Cc – систематические и случайные отклонения; Ув – управляющие воздействия. На производстве, как установлено практикой, обычно выявляется 5-7 особо значащих (доминирующих) факторов, которые всесторонне исследуются для установления параметров, уровня дефектности и причин их. Имея статистику и историю качества по изготавливаемой продукции, можно проводить оценку уровня качества и его оптимального прогнозирования для реальных условий производства. Исследование и анализ процессов формирования качества и расчеты дефектности по основным пяти факторам могут быть выполнены собственными силами предприятия в течение 1 – 1,5 лет. В результате выполненного анализа на предприятии устанавливается исходный уровень качества на выпускаемую продукцию и факторы, требующие совершенствования и инвестиций. В дальнейшем исходя из состояния технического уровня для конкретных изделий устанавливается, т.е. ежегодно планируется, контрольный уровень качества Кс=(100-Б) %, где Б – статистический уровень брака В процессе поэтапной реализации концепции развития сварочного производства необходимо базироваться на принципах и закономерностях управления качеством: Однородности партии стыков, изделий по размерности, условиям изготовления , маркам материалов и т.д.; Количественного измерения качества; Причинно-следственных связей: дефект-причина; Управляемости процессами и качеством на объектах сварочных работ. Для выполнения указанных принципов на предприятии должен быть обученный специалист по вопросам: Систематизации элементов сварочного производства; Разработке (или введению) количественных показателей качества; Анализа производства и технологических процессов сварочных работ с определением уровня дефектности и качества сварки; Факторного анализа производства и причинно-следственных связей с определением причин дефектности. Моделирования и оптимизации уровня качества и его прогнозирования с установлением целевой функции управления; Определения целевой функции и задач в системе управления и технологическими процессами и качеством сварки в процессе производства. Схема и алгоритмы первого и частично второго этапов работ представлена на рис. 4. ПРИКАЗ О СОЗДАНИИ ПОСТОЯННО ДЕЙСТВУЮЩЕЙ КОМИССИИ ПО КАЧЕСТВУ СВАРОЧНОЕ ПРОИЗВОДСТВО (СП) (ОБЪЕКТ ИЛИ ОБЪЕКТЫ СВАРОЧНЫХ РАБОТ) СИСТЕМАТИЗАЦИЯ ЭЛЕМЕНТОВ СП УСТАНОВЛЕНИЕ ОДНОРОДНЫХ СОВОКУПНОСТЕЙ СТЫКОВ ВВЕДЕНИЕ КОЛИЧЕСТВЕННЫХ ПОКАЗАТЕЛЕЙ КАЧЕСТВА АНАЛИЗ СОСТОЯНИЯ ТЕХПРОЦЕССОВ И КАЧЕСТВА ФАКТОРНЫЙ АНАЛИЗ ПРОИЗВОДСТВА ОЦЕНКА СТАБИЛЬНОСТИ ТЕХПРОЦЕССОВ УСТАНОВЛЕНИЕ ДОМИНИРУЮЩИХ ФАКТОРОВ ПО СВАРОЧНЫМ ПРОЦЕССАМ И КОНТРОЛЮ ОЦЕНКА УРОВНЯ КАЧЕСТВА УСТАНОВЛЕНИЕ ПРИЧИН ДЕФЕКТНОСТИ ПО ОЦЕНКЕ КАЧЕСТВА И ДР. УСТАНОВЛЕНИЕ СВЯЗИ «ПРИЧИНАДЕФЕКТ» РАЗРАБОТКА СТБ, СТП, ТКП ПЛАНИРОВАНИЕ УРОВНЯ КАЧЕСТВА Разработка и утверждение нормативных документов Элементы системы качества ИСО-9000, 9001, 9004, 19011 МОДЕЛИ ПРОЦЕССОВ ОТВЕТСТВЕННОСТЬ ПЛАНИРОВАНИЕ СИСТЕМА УПРАВЛЕНИЯ КАЧЕСТВОМ СВАРОЧНЫХ РАБОТ УПРАВЛЕНИЕ РЕСУРСАМИ АНАЛИЗ ПОКАЗАТЕЛЕЙ КАЧЕСТВА И УСОВЕРШЕНСТВОВАНИЕ ОПТИМИЗАЦИЯ И ПРОГНОЗИРОВАНИЕ КАЧЕСТВА КОРРЕКТИРУЮЩИЕ И ПРОФИЛАКТИЧЕСКИЕ ДЕЙСТВИЯ КОНТРОЛЬ ДОКУМЕНТОВ, РЕГИСТРАЦИЯ Таким образом, согласно проведенных исследований состояния сварочного производства и объектов сварочных работ, оценки наиболее значимых факторов на первое место выдвигается проблема низкой квалификации рабочих сварщиков, острый дефицит опытных и квалифицированных сварщиков и ИТР по специальности оборудование и технология сварочного производства. Следующим важным фактором является качество применяемых сварочных материалов. Обширный рынок свариваемых и сварочных материалов предполагает грамотный и квалифицированный выбор и закупку качественных материалов для конкретной Технологии сварки. Ответственный за организацию и качество сварочных работ обязан принимать участие в выборе и закупке сварочных материалов, а также организовывать их хранение, подготовку к сварочным работам. Аналогичные работы проводят при закупке сварочного оборудования, его хранения, ремонта и эксплуатации. Важным фактором сварочного производства является подготовка свариваемых конструктивных элементов: их сборка и выдержка всех требуемых регламентов по ГОСТ ( угол скоса кромок, притупление, зазор, крепление и т.д.), что имеет важное значение для производительности работ и качества соединения. Заключительным этапом после подготовки производства к сварочным работам является наличие грамотного технологического процесса и регламентов для производства сварочных работ. В концепции представлены мероприятия по решению перечисленных проблем и дальнейшему совершенствованию сварочного производства. Выводы и предложения: 1. Разработан проект концепции развития и совершенствования сварочного производства Республики Беларусь на 2008-2015гг. 2. В целях обеспечения безопасности и конкурентоспособности продукции народного хозяйства, изготавливаемой с применением сварочных технологий и родственных процессов на ведущих предприятиях, заводах и организациях отраслей машиностроения (автомобильная промышленность, тракторное и сельхозмашиностроение, приборостроение, радиотехническая, электронная и оптико-механическая промышленность); строительства ( производство металлоконструкций, изделий из металлов и сплавов, промышленного и жилищного строительства); на специальных строительно-монтажных сварочных работах предприятий, концернов «Белтопгаз», «Белнефтехим», «Белэнерго» (прокладка сооружение городских газопроводов, коммуникаций горячего и холодного водоснабжения, промышленных и магистральных паро-, газо- и нефтепроводов и других технологических средств); а также при изготовлении сооружений ответственных объектов (резервуары, сосуды, котлы, колонны, мосты и др.) уже к 2015 году необходимо подготовить, внедрить аккредитовать системы качества ИСО-9000:2000 при производстве сварочных работ и выпуске продукции сварочного производства. 3. Рекомендовать руководству института сварки и защитных покрытий (ИСЗП) начать с 2010 года подготовку специалистов сварочного производства ( рабочих, ИТР, руководителей работ) по разработке, внедрению и аккредитации системы ИСО 9000:2000. 4. Рекомендовать руководству института сварки и защитных покрытий (ИСЗП) организовать в 2008 году совместно с Секцией сварки и родственных технологий подготовку и выпуск брошюры по разработке, внедрению аккредитации системы качества ИСО9000:2000 на объектах сварки для руководителей, ИТР и рабочих сварочного производства. 5. Рекомендовать ГП НПО порошковой металлургии совместно с Белорусским инженерным обществом подготовить «Концепцию развития и совершенствования сварки производств Республики Беларусь на 2008-2015г.» для согласования и утверждения в соответствующих инстанциях.