На правах рукописи Зуев Антон Владимирович РАЗРАБОТКА СОСТАВОВ, КОНСТРУКЦИЙ И ТЕХНОЛОГИИ

реклама

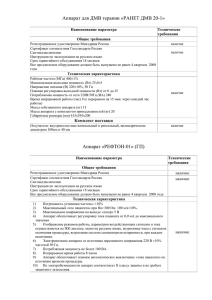

На правах рукописи Зуев Антон Владимирович РАЗРАБОТКА СОСТАВОВ, КОНСТРУКЦИЙ И ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ МАНЖЕТ И РУКАВНЫХ ИЗДЕЛИЙ, ОБЛАДАЮЩИХ ПОВЫШЕННОЙ РАБОТОСПОСОБНОСТЬЮ Специальность: 05.17.06 – Технология и переработка полимеров и композиций АВТОРЕФЕРАТ диссертации на соискание ученой степени кандидата технических наук Саратов 2010 2 Работа выполнена в ГОУ ВПО «Саратовский государственный технический университет» Научный руководитель – доктор химических наук, профессор Панова Лидия Григорьевна Официальные оппоненты – доктор химических наук, профессор Тужиков Олег Иванович доктор технических наук, профессор Артёменко Александр Александрович Ведущая организация – Воронежская государственная технологическая академия Защита состоится «23» апреля 2010 года в 15 часов на заседании диссертационного совета Д 212.242.09 при Саратовском государственном техническом университете по адресу: 413100 г. Энгельс Саратовской области, пл. Свободы, 17, Энгельсский технологический институт (филиал) Саратовского государственного технического университета, ауд. 237. С диссертацией можно ознакомиться в научно-технической библиотеке ГОУ ВПО «Саратовский государственный технический университет». Автореферат разослан «19» марта 2010 г. Автореферат размещен на сайте Саратовского государственного технического университета www.sstu.ru «23» марта 2010 г. Ученый секретарь диссертационного совета Ефанова В.В. 3 ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ Актуальность работы. Развитие современного автомобилестроения требует создания и постоянного совершенствования уплотнительных устройств, обеспечивающих герметичность подвижных соединений деталей машин. Манжеты (сальники) предназначены для уплотнения валов, то есть для предотвращения протекания смазки из одного пространства в другое. Сальники в зависимости от назначения эксплуатируются в различных средах (маслах, смазках), а также в условиях вращательного и возвратнопоступательного движения. На сегодняшний день в России изготавливаются манжеты с рабочим элементом из эластомерных материалов (резин), обладающих невысокой работоспособностью и износостойкостью. Также научно-технический прогресс в современном автомобилестроении невозможен без применения высококачественных рукавных изделий (шлангов). Производство шлангов для транспортировки бензина требует разработки надежных материалов и конструкций. ОАО «Балаковорезинотехника» в течение многих лет поставляет отечественному Автопрому топливные шланги и шланги наливной горловины стандартов Euro 2 и Euro 3. Повышение экологических требований до стандарта Euro 4 по топливопроницаемости рукавных изделий, а также рост скоростей, давлений и температур при эксплуатации узлов и агрегатов, ужесточение требований к показателям качества, долговечности и экологичности резинотехнических изделий требует постоянного совершенствования инженерных методов конструирования, технологии изготовления, рецептур резин, обеспечивающих их повышенное качество и работоспособность. Поэтому разработка манжет с повышенной износостойкостью и рукавных изделий, отвечающим высоким экологическим требованиям, является актуальной и значимой проблемой. Цель работы: разработка составов, конструкций и технологии изготовления манжет и рукавных изделий, обеспечивающих повышение качества, работоспособности и экологичности РТИ. Поставленная цель работы достигалась решением следующих задач: – разработать составы для изготовления наружного слоя и рабочего элемента манжет с повышенной износостойкостью и исследовать их свойства; – создать конструкцию и разработать технологию изготовления манжет с повышенной износостойкостью; – разработать составы, конструкции и технологии изготовления рукавных изделий с применением материалов, обладающих пониженной топливопроницаемостью. 4 Достоверность полученных результатов определяется сопоставимостью основных теоретических положений физики и химии твердого тела с практическими рекомендациями и выводами результатов комплексных исследований, выполненных с помощью комплекса современных взаимодополняющих методов исследования: физико-химических (ИКС, ГХ-МС), оптической микроскопии, статистической обработки экспериментальных данных. Научная новизна: 1. Определено наличие гелевой составляющей в составе фторкаучука СКФ-26 ВС и установлено её влияние на перерабатываемость и эксплуатационные свойства резиновой смеси. 2. Установлена структурная неоднородность серийно выпускаемого фторкаучука по содержанию макрогеля как для различных партий, так и внутри одной партии. Доказана возможность уменьшения содержания макрогеля изменением рецептурного состава резин, за счет введения наполнителей, обеспечивающих разбиение гелевой составляющей. 3. Определены параметры структуры: молекулярно-массовое распределение и длинноцепная разветвленность для фторкаучуков различных марок, с применением динамических методов испытания. 4. Доказано, что химическая модификация поверхности ПТФЭ натрий-нафталиновым комплексом в тетрагидрофуране повышает адгезионное взаимодействие ПТФЭ с акрилатной и фтористой резинами в 10-15 раз. Установлено преимущество метода химической модификации поверхности политетрафторэтилена перед физическим методом (плазменная обработка), а также влияние последовательности обработки поверхности ПТФЭ (обработка Na-нафталиновым комплексом в тетрагидрофуране с последующей обработкой γ-аминопропилтриэтоксисиланом (АГМ-9)) на адгезионную прочность «резина-ПТФЭ». Определен механизм повышения адгезионного взаимодействия ПТФЭ с резиной при химической модификации Na-нафталиновым комплексом в тетрагидрофуране с последующей обработкой АГМ-9, заключающийся в дефторировании ПТФЭ и образовании двойных связей (С=С) с дальнейшим взаимодействием по двойным связям гексаметилендиаминкарбамата, а также с взаимодействием аминогруппы АГМ-9 с кислородом карбонильной и эфирной групп акрилатного каучука. 5. Оценена, по комплексному динамическому модулю упругости, способность к соэкструзии резин, используемых для различных слоев рукавных изделий. Практическая значимость: – разработаны составы, конструкции и технологическая схема производства манжет с повышенной работоспособностью; 5 – определены факторы, влияющие на адгезию между ПТФЭ и резиновой частью манжеты, а также предложен способ усиления адгезии между ПТФЭ и резиной; – разработаны и исследованы составы, конструкции и технологии производства рукавных изделий, соответствующих стандарту Euro 4 с применением фтортермопластов, обладающих пониженной топливопроницаемостью; – разработана экспресс-методика оценки соэкструзии резиновых смесей по зависимости комплексного динамического модуля упругости от деформации. На защиту выносятся следующие результаты: составы резиновых смесей для изготовления манжет и методы модификации политетрафторэтилена для повышения адгезии к резине; результаты комплексного исследования по оценке структуры фторкаучука СКФ-26ВС; составы для изготовления рукавных изделий, соответствующих по топливопроницаемости европейскому стандарту Euro 4; технологии изготовления и конструкции манжет с повышенными эксплуатационными свойствами; технологии изготовления и конструкции шланга наливной горловины и топливного шланга, соответствующих по топливопроницаемости европейскому стандарту Euro 4. Личный вклад автора. Представленные в диссертации результаты получены автором самостоятельно или совместно с соавторами опубликованных работ, при этом автор принимал непосредственное участие в проведении экспериментов, разработке методик испытания, расчетах, анализе полученных результатов и формулировке выводов. Апробация работы. Результаты работы докладывались и обсуждались на XIII, XIV и XV Международных научно-технических конференциях «Резиновая промышленность. Сырье. Материалы. Технологии» (Москва, 2007, 2008, 2009); XIX и XX Международных научнотехнических конференциях «Проблемы шин и резинокордных композитов» (Москва, 2008, 2009). Публикации. По теме диссертации опубликовано 11 работ, из них 4 работы в журналах, рекомендованных ВАК, поданы 2 заявки на изобретения. Структура и объем диссертационной работы. Диссертационная работа состоит из введения, пяти глав, заключения, содержит 121 страницу, а также включает 29 рисунков, 28 таблиц и список использованной литературы из 108 наименований. 6 ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ Во введении дана общая характеристика современного состояния исследований в области производства манжет и рукавных изделий для автомобилестроения. Обоснована актуальность исследования, сформулированы цели и задачи работы, научная новизна и практическая ценность. Первая глава посвящена обзору литературы по теме исследования. Обобщены имеющиеся в современной литературе основные тенденции создания рецептуры резиновых смесей для изготовления манжет и рукавных изделий. Рассмотрены возможности использования политетрафторэтилена (ПТФЭ) для рабочей части манжеты. Описаны способы модификации поверхности ПТФЭ с целью повышения адгезии. Охарактеризованы конструктивные особенности резиноармированных манжет, а также манжет с рабочим элементом из ПТФЭ. Рассмотрены составы, способы и технологии изготовления рукавных изделий. Особое внимание уделено способам снижения топливопроницаемости рукавных изделий. Во второй главе описаны объекты и методы исследования. В качестве объектов исследования выбраны резиновые смеси на основе каучуков специального назначения, промышленные резиновые смеси, предназначенные для изготовления манжет и рукавных изделий, содержащие комплекс наполнителей, пластификаторов, вулканизующих агентов и других ингредиентов, а также фторопласты, фтортермопласты, модификаторы. Для исследования разработанных материалов использовали комплекс методов: ИК-спектроскопию, оптическую микроскопию, динамический. Представлены методики проведения испытаний согласно техническим условиям на манжеты и рукавные изделия. Третья глава посвящена разработке составов для изготовления манжет с повышенными эксплуатационными свойствами, а также изучению структуры каучуков и её влиянию на свойства резиновых смесей. Конструкция манжет включает: металлическую арматуру, наружный слой и рабочий элемент. Для наружного слоя манжет в промышленности используются резиновые смеси А-23 на основе акрилатного каучука (ACM) XF-5140 и Ф-35 на основе фторкаучука (FPM) СКФ-26 ВС. Резиновая смесь на основе фторкаучука СКФ-26 ВС имеет ряд недостатков: высокую исходную вязкость и наличие гелевой составляющей в структуре каучука, что затрудняет процесс изготовления резиновой смеси и ухудшает свойства готового изделия. Также в резиновых смесях А-23 и Ф-35 присутствует высокое содержание мягчителей и пластификаторов, оказывающих негативное влияние на адгезию резиновых смесей с арматурой. Перед началом разработки рецептуры составов для манжет с улучшенными эксплуатационными свойствами исследовали структуру каучука СКФ-26 ВС и её влияние на технологические и физико-механические свойства резин. 7 партии 4051 4097 4047 4048 4059 4096 16,6 15,2 14,8 14,0 13,9 13,9 макрогеля, вес.% 23 22 20 18 18 17 Содержание макрогеля, вес.% tg δδ tg Глобулярное строение каучука СКФ-26 ВС придает полимеру ряд специфических свойств. Частицы макрогеля в каучуке с одной стороны выступают как частицы усиливающего наполнителя, обеспечивающие хорошие прочностные свойства ненаполненных вулканизатов, с другой стороны, глобулы снижают эластичность, затрудняют переработку на технологическом оборудовании, ухудшают распределение ингредиентов в резиновых смесях, уменьшают возможность введения больших дозировок наполнителя. Исследование структурных 16 особенностей каучука СКФ-26 ВС 12 проводили на анализаторе перерабатываемости резин – RPA-2000, поз8 воляющем оценить свойства каучу4 ков по показателю tg δ (тангенс угла 0 механических потерь), определяюG-752 СКФ-26/8 СКФ-26/10 СКФ-26 ВС tg δ 4,8 2,9 3,2 17,0 щему содержание макрогеля в каучуке. Определение tg δ проводили Рис. 1. Значения tg δ для каучуков 0 различных марок при температуре 100 С, 1000% деформации и частоте колебаний нижней полуформы – 0,1 Гц. Для сравнения исследовали также фторкаучуки российского (СКФ26/8, СКФ-26/10) и импортного G-752 производства, рис.1. Наибольшие значения показателя tg δ отмечены для каучука СКФ-26 ВС (17,0 ед.). В различных промышленных партиях этого каучука, табл. 1, а также внутри одной партии наблюдаются отличия в содержании макрогеля. По данным табл.1 установлена прямая корреляционная зависимость значений tg δ, полученных в условиях сдвигового деформирования с содержанием макрогеля в каучуке, определенном по растворимости его в ацетоне, рис. 2. 26 Таблица 1 24 Значения tg δ и содержание макро22 геля в различных партиях каучука 20 СКФ-26 ВС, определенное по рас18 творимости каучука в ацетоне y = 2,1598x - 12,154 16 Номер Содержание tg δ 2 R = 0,8958 14 12 10 13,5 14 14,5 15 15,5 16 16,5 17 tg δ,tg[усл.ед.] δ Рис. 2. Зависимость содержания макрогеля в каучуке СКФ-26 ВС, определенного по растворимости каучука в ацетоне от tg δ 8 Нестабильность каучука СКФ-26 ВС по важнейшей структурной характеристике – содержанию макрогеля – затрудняет переработку различных партий (вальцевание, шприцевание, формование) при одних и тех же технологических параметрах, установленных технологическим регламентом. Для разрушения гелевой составляющей в каучуке СКФ-26 ВС применяли различные методы. Проводили пластикацию на вальцах (ширина зазора 3 мм, время пластикации от 1 до 60 мин, температура валков 60±50С), температура смеси при этом составляла 65-700С. Отмечено, что с увеличением времени пластикации содержание макрогеля снижается до 2 % вес., табл. 2. Однако этот метод в производстве реализовать затруднительно из-за высокого расхода электроэнергии и сложности поддержания постоянной температуры валков. Второй метод разрушения макрогеля – введение в количестве 50 масс.ч. наполнителей, обычно применяемых в типовых рецептурах автомобильных манжет: CaF2, BaSO4, технический углерод Т-900, Са(ОН)2, MgO, волластонит, Cr2O3, Fe2O3, графит. Введение всех наполнителей снижает tg δ с 14,5 для ненаполненного каучука до 117ед. Вязкость составов при этом возрастает, однако перерабатываемость улучшается из-за уменьшения содержания структурированного макрогеля. Таблица 2 Изменение значений tg δ и содержания макрогеля от времени пластикации СКФ-26 ВС, в том числе и в присутствии наполнителей при вальцевании Материал СКФ-26 ВС СКФ-26 ВС + 50 масс. ч. Cr2O3 СКФ-26 ВС + 50 масс. ч. графит Время плаСодержание стикации, Значение tg δ макрогеля, мин вес. % 1 14,8 20 5 12,6 18 10 11,5 15 30 7,7 9,0 60 4,5 2,0 10 9,4 0,5 10 7,9 0 Перерабатываемость каучука СКФ-26 ВС затрудняется также из-за высокой разветвленности цепи (определенной с применением прибора RPA 2000 по разнице значений tg δ, измеренных при высокой и низкой частотах деформации), рис. 3, узкого молекулярно-массового распределения (определенного с применением гельпроникающей хроматографии), табл. 3, и вследствие высокого содержания структурированной составляющей. 9 tg δ 1 0,9 0,8 0,7 0,6 1 2 3 4 Таблица 3 Молекулярно-массовые характеристики фторкаучуков Молекулярно-массовые характеристики 0,5 Mn Mw 0,4 Δ tgδ х103 х103 Mw/Mn 0,3 СКФ-26 ВС 0,12 178 502 2,82 0,2 0,27 228 1011 4,4 СКФ-26/10 0,1 СКФ-26/8 0,32 169 621 3,7 0 G-752 0,61 97 511 5,30 0 5 10 15 20 25 30 Mn – среднечисленная молекулярная Частота, Гц Рис. 3. Зависимость tg δ от частоты деформи- масса; Mw – среднемассовая молекурования образца для фторкаучуков: 1- G-752; лярная масса; Mw/Mn – характеризует 2 - СКФ-26/8; 3 - СКФ-26/10; 4 - СКФ-26 ВС степень полидисперсности Марка фторкаучука В связи с этим нами предложено провести его замену в рецептуре резиновой смеси на фторкаучук G-752. В представленной работе для устранения недостатков серийных резиновых смесей, используемых для изготовления наружного слоя манжет, были разработаны составы с уменьшенным содержанием мягчителей и пластификаторов: А-9 на основе акрилатного каучука XF-5140 и Ф-67 на основе фторкаучука G-752 (с вулканизующей системой) – вязкостью по Муни МБ (1+10) 1200С – 35ед. В качестве вулканизующей системы для акрилатного каучука выбраны: гексаметилендиаминкарбамат, дифенилгуанидин, АГМ-9; для фторкаучука – бисфенол AF, фосфониевая соль, гидроксид кальция и окись магния. Наполнителями для акрилатного каучука являлись: кальцинированная диатомитовая земля (Celite 219), диоксид кремния (Carplex 1120), волластонит (силикат кальция); для фторкаучука – сульфат бария, фторид кальция, волластонит. Также применялся противостаритель – воск защитный. Красители – лак рубиновый и оксид железа. Образцы разработанных резиновых смесей испытаны и удовлетворяют нормативным требованиям заказчика – АвтоВАЗа. У разработанных резиновых смесей А-9 и Ф-67 значение реологического показателя τ90, соответствующего 90%-ной степени вулканизации, на 3,21 и 2,02 минуты, соответственно, меньше, чем у резиновых смесей А-23 и Ф-35, что даёт возможность сократить продолжительность процесса вулканизации резиновых смесей, а меньшая вязкость компаунда G-752 – облегчает процесс изготовления смеси. По результатам физико-механических испытаний в разработанных резиновых смесях А-9 и Ф-67 устранены недостатки резин, используемых в стандартной технологии. Относительное удлинение при разрыве резиновой смеси Ф-67 выше на 20 ед., чем у Ф-35. Уменьшенное содержание мягчите- 10 № состава лей и пластификаторов в резиновых смесях А-9 и Ф-67 положительно сказывается на адгезии «резина-металлическая арматура» и «резина-ПТФЭ». Для изготовления рабочей части манжеты, вместо используемого в настоящее время резинового элемента, выбраны более износостойкие композиционные материалы Ф4С15, Ф4С20, Ф4С25 на основе фторопласта-4, с содержанием 15, 20, 25 масс. % стекловолокна, соответственно, и Ф4С15К5 с 15 масс. % стекловолокна и 5 масс. % кокса. ПТФЭ, вследствие особенностей химического строения, химически инертен, имеет высокую термостабильность, но вместе с тем обладает низкой адгезией ко всем материалам. Для повышения адгезии ПТФЭ к наружному слою манжеты использовали химические и физические методы обработки поверхности ПТФЭ. Химическую модификацию поверхности ПТФЭ осуществляли, погружая образцы в Na-нафталиновый комплекс в тетрагидрофуране на 30 секунд с последующими промывками ацетоном, водой и затем сушкой. Привулканизацию резиновых смесей к обработанным образцам ПТФЭ проводили в прессе при температуре 1750С в течение 5 мин. Для оценки прочности адгезионного взаимодействия определялось усилие, необходимое для разделения слоев резин и ПТФЭ. Испытания проводили на разрывной машине Zwick/Roell. Анализ результатов, табл. 4, показывает низкую прочность связи немодифицированных образцов ПТФЭ к резине. Существенно (в 10-15 раз) увеличивается этот показатель при использовании химически модифицированного ПТФЭ. При увеличении содержания стекловолокна в составе ПТФЭ с 15 до 25 масс. % отмечена тенденция к повышению адгезионной прочности. Таблица 4 Прочность при расслоении «резина – политетрафторэтилен» 1 2 3 4 Прочность при расслоении, Н Резино- Ф4С15 Ф4С20 Ф4С25 Ф4С15К5 Ф4С15 Ф4С20 Ф4С25 Ф4С15К5 вая смесь немодифицированные химическая модификация А-23 4,4 4,8 А-9 1,0 1,0 1,1 15,0 15,6 Ф-35 2,0 2,1 Ф-67 2,2 2,5 2,4 1,0 15,2 15,5 Примечание: «–» значение прочности при расслоении менее 1 Н. 5,1 15,4 2,3 15,9 1,0 1,3 При обработке поверхности ПТФЭ марки Ф4С25 раствором Naнафталинового комплекса происходит дефторирование полимерной цепи и образование двойных связей в макромолекуле ПТФЭ, что подтверждается появлением в ИК-спектре полос поглощения (νs =1592,0 см-1, νas = 1417,7 см-1), соответствующих колебаниям связи С=С, отсутствующих у немоди- 11 № состава Оптическая плотность фицированного ПТФЭ (рис. 4) и способных вступать в химическое взаимодействие с компонентами резины. Значительный вклад 1,5 в адгезионное взаимодей1,4 ствие «резина-ПТФЭ» вно1,3 сят пластификаторы, мяг1,2 чители, а также другие 1,1 компоненты, способные 1,0 «мигрировать» из состава 0,9 1 резин на поверхность в 0,8 процессе вулканизации. 0,7 Это предположение под0,6 тверждается большей адге0,5 зией модифицированного 0,4 2 ПТФЭ марки Ф4С25 с ре0,3 зиновыми смесями Ф-67 и 0,2 А-9, содержащими пла0,1 0,0 стификатора примерно в 10 2000 1500 1000 500 раз меньше, чем в резино-1 Волновое число, см вых смесях марок Ф-35 и Рис. 4. ИК-спектры фторопласта марки Ф4С25: А-23. 1 – немодифицированного, 2 – модифицированного В качестве физиче- Na-нафталиновым комплексом в тетрагидрофуране ского метода модификации применялась обработка ПТФЭ «холодной» плазмой на установке «NANO UHP» (ф. «Diener electronic») в среде воздуха, при величине тока 0,5 А и продолжительности обработки – 10 мин. Под действием плазмы поверхность ПТФЭ очищается от загрязнений и происходит её гидрофилизация, что приводит к повышению прочности связи при расслоении, табл. 5. Дальнейшее увелиТаблица 5 чение прочности связи Прочность при расслоении «резина – ПТФЭ» «резина-ПТФЭ» осуПрочность при расслоении, Н ществляли проведением Резиновая Ф4С15 Ф4С20 Ф4С25 Ф4С15К5 комплексной обработки смесь обработка плазмой поверхности фторопласта 1 А-23 1,2 1,5 1,7 марки Ф4С25, имеющего 2 А-9 1,8 2,1 2,2 1,2 более высокие значения 3 Ф-35 1,0 1,1 1,0 прочности связи с резиной. 4 Ф-67 1,6 2,8 2,7 1,4 В качестве дополнительного модификатора использовали γ-аминопропилтриэтоксисилан (АГМ-9). АГМ-9 наносили либо на поверхность Ф4С25, предварительно обработанную Na–нафталиновым комплексом (способ Na+АГМ-9), либо Na– нафталиновый комплекс наносили на поверхность фторопласта марки Ф4С25, уже обработанную АГМ-9 (способ АГМ-9+Na). 12 Прочность связи при расслоении «резина-Ф4С25» после химической обработки ПТФЭ по способу (Na+АГМ-9) в 1,5-2 раза превышает значение данного показателя образцов с фторопластом, модифицированным только Na-нафталиновым комплексом, табл. 6. АГМ-9, как бифункциональное соединение, обеспечивает химическое взаимодействие между матрицей резины (каучуком) и фторопластом Таблица 6 марки Ф4С25. По образовавшимся Прочность при расслоении, Н, кратным связям осуществляется «резина-Ф4С25» взаимодействие ПТФЭ с аминоВид обработки Ф4С25 Марка регруппой карбамата гексаметилензиновой Na АГМ-9 диамина, входящего в состав акриNa смеси +АГМ-9 + Na латной резины, а аминогруппа γФ-35 2,3 5,2 3,7 аминопропилтриэтоксисилана моФ-67 15,9 20,1 14,4 жет взаимодействовать с кислороФ-67+ Р152 19,2 22,6 15,9 А-23 5,1 8,4 4,0 дом карбонильной и эфирных групп А-9 15,4 18,9 12,4 акрилата, что и приводит к повыА-9+Р152 18,5 20,8 14,5 шению адгезионного взаимодействия «резина-фторопласт». Причем этот факт отмечен для всех типов исследованных резиновых смесей, содержащих различные по химической природе фторкаучуки. Модификация поверхности фторопласта по способу (АГМ-9+Na) отрицательно сказывается на адгезии «резина – Ф4С25». Это связано, видимо, с тем, что наличие АГМ-9 на поверхности ПТФЭ препятствует более полному дефторированию полимера, о чем свидетельствует неравномерность окраски образцов. С учетом высокой адгезии «резина-фторопласт» в дальнейших исследованиях использовали ПТФЭ марки Ф4С25, модифицированный химическим способом (Na+ АГМ-9) и резиновую смесь Ф-67. Для выявления влияния модификации ПТФЭ на свойства манжет были проведены их эксплуатационные испытания на стенде, воспроизводящем условия эксплуатации манжет. Испытания проводили как в среде моторного масла «Новойл-ПЗ», так и при «сухом» трении (без масла) при возрастающем 700-2000-5000-7000 числе оборотов вала. Испытания при каждом заданном числе оборотов проводили в течение 15 мин. В исследованиях проводили смещение коробки на 0,10 мм («щадящий» режим) и на 0,27 мм (рабочий, жесткий режим), что приводит к ужесточению условий испытаний, табл. 7. Также в табл.7 приведены результаты для манжет с рабочими элементами на основе акрилатного и фтористого каучуков. 13 Таблица 7 Эксплуатационные испытания манжет 2101-1005160 № п/п Рабочий элемент 1 2 3 4 5 6 7 8 9 10 Ф4С15 Ф4С20 Ф4С25 Ф4С15К5 из резины Ф-35 Ф4С15 Ф4С20 Ф4С25 Ф4С15К5 из резины Ф-35 Биение Смещение Общее время Утечка Износ рабовала, коробки, мм испытания, ч масла, г чей части, мм мм 0,05 0,10 3 0 0,08 0,05 0,10 3 0 0,06 0,05 0,10 3 0 0,03 0,05 0,10 3 0 0,09 0,05 0,10 3 0 0,16 0,13 0,27 3 0 0,09 0,13 0,27 3 0 0,07 0,13 0,27 3 0 0,04 0,13 0,27 3 0 0,10 0,13 0,27 3 0 0,18 Из полученных результатов, табл. 7, следует, что на всех режимах испытаний утечки масла не происходит. Износ рабочего элемента из ПТФЭ не превышает 0,1 мм, манжеты с рабочим элементом из резины Ф-35 на основе фторкаучука СКФ-26 ВС имеют больший износ – 0,16-0,18 мм. Наименьший износ рабочей кромки и высокие значения прочности связи с резиной отмечены у манжеты, с рабочей частью из ПТФЭ марки Ф4С25, что позволяет рекомендовать его для дальнейшего использования в технологии изготовления манжет с повышенными эксплуатационными свойствами. Глава четвертая посвящена разработке составов для изготовления рукавных изделий пониженной топливопроницаемости. Рукавные изделия состоят из внутреннего, промежуточного резиновых слоёв, силового каркаса и наружного слоя. Обеспечение соответствия рукавных изделий стандарту Euro 4 по топливопроницаемости достигалось за счет использования для изготовления внутренней камеры составов на основе фторкаучуков, характеризующихся пониженной топливопроницаемостью. Для этого часть каучука DAI-EL G-558 (резиновая смесь Ф-102 и Ф-108), либо весь каучук (резиновая смесь Ф-264) заменены на каучуки других марок, вулканизующая система – бисфенол А, Vulkaftor F, бромид, фосфониевая соль, оксид магния и гидроксид кальция. Наполнитель – технический углерод, технологическая добавка – афлюкс-54, пластификатор – ДБС. Реологические свойства разработанных резиновых смесей удовлетворяют требованиям для дальнейшей переработки (экструзии). По результатам физико-механических испытаний, разработанные резиновые смеси отвечают требованиям ТУ 2556-119-00149289-2001. Для промежуточного слоя разработана резиновая смесь Э-10 на основе комбинации бутадиен-нитрильного БНКС-28АМН и эпихлоргидринового EPICHLOMER C каучуков. За счет 50 %-ной замены дорогостоящего эпихлоргидринового каучука EPICHLOMER C на бутадиен-нитрильный ка- 14 70 5 60 50 4 3 6 40 30 1 20 10 300 Динамический модуль сдвига, кПа. Динамический модуль сдвига, кПа. учук БНКС-28АМН снижается также стоимость состава. Другими ингредиентами являлись: вулканизующая группа – Nostiser SS, MIXLAND ETU, сера, оксид магния; наполнители – Ecaland NDBC, Carplex 1120, технический углерод N-550 и П-514, P-152, кислота стеариновая; мягчитель – масло «ПМ»; пластификатор ДБС. Состав резин Э-12 на основе EPICHLOMER CG-107 для наружного слоя рукавных изделий оставлен без изменений. Разработанная резиновая смесь Э-10 по физико-механическим показателям соответствует ТУ 2556-119-00149289-2001. Для оценки технологичности наложения слоёв рукавных изделий определялась способность к соэкструзии резиновых смесей, рис.5, на анализаторе перерабатываемости резин RPA 2000, по изменению в цикле испытания деформации при сдвиге. Значения динамического модуля сдвига (G*) для резиновых смесей Э-1, Э-10, Ф-2 и Ф-264 близки при деформации около 500%, рис.5, что сопоставимо с деформациями при экструзии, следовательно, они будут хорошо соэкструдироваться. Различия в значениях показателя G* резиновых смесей Ф-102, Ф-108 и резиновых смесей Э-1, Э-10, рис.5, свидетельствует о низкой способности к соэкструзии, что подтверждается также при переработке их на технологической линии. 70 5 60 4 3 50 40 30 6 2 20 10 500 700 900 Деформация, % 300 500 700 900 Деформация, % а) б) Рис. 5. Зависимость динамического модуля сдвига от деформации для составов резиновых смесей: а – с промежуточным слоем из стандартной резиновой смеси Э-1, б – с разработанной резиновой смесью Э-10: 1 – Э-1; 2 – Э-10; 3 – Ф-102; 4 – Ф-108; 5 – Ф-264; 6 – Ф-2 Для снижения топливопроницаемости предложено использовать в качестве «барьерного» слоя фтортермопласты: тройной фторполимер тетрафторэтилена, гексафторпропилена и винилиденфторида (ТНV-500G, ТНV-815G фирма «3М»); сополимер тетрафторэтилена и гексафторпропилена (FEP фирма «Du Pont»); сополимер фтортермопласта и фторкаучука (F-TPV SV-1030 и SV1050 фирма «Daikin»). Определение прочности при расслоении фтортермопластовых плёнок с резиной проводили на разрывной машине Zwick/Roell со скоростью перемещения подвижного захвата 100 мм/мин, табл. 8. 15 № состава Таблица 8 Прочность при расслоении «резина – фтортермопласт» 1 2 3 4 5 6 7 Прочность при расслоении, Н Марка резиновой F-TPV ТНV-500G ТНV-815G FEP смеси SV-1030 «3M» «3M» «Du Pont» «Daikin» Э-1 15,0 4,1 3,8 4,1 Э-10 14,6 3,8 3,6 3,6 Э-12 14,4 3,4 3,4 3,4 Ф-2 14,8 3,6 3,5 3,6 Ф-108 14,3 3,0 2,9 3,2 Ф-264 15,3 3,3 4,0 3,6 Ф-102 10,5 2,5 2,2 2,4 F-TPV SV-1050 «Daikin» 4,2 3,7 3,5 3,8 3,4 4,0 2,4 Использование полимеров THV-815G, FEP, F-TPV SV-1030, SV1050 не представляется возможным, так как при нормативных значениях 14,2 Н показатели прочности связи при расслаивании составляют от 2,9 до 4,2 Н. Только для образца на основе полимера ТНV-500G этот показатель равен 14,3-15,3 Н. Кроме того, термопласт THV 500G, в отличие от других фтортермопластов (F-TPV SV-1030, SV-1050, FEP, THV 815G), имеет температуру плавления 1650С, что позволяет осуществить вулканизацию в котлах перегретым паром при давлении 6 атм., температуре 1700С в течение 30 мин. Фтортермопласт THV 500G в этих условиях размягчается и удовлетворительно адгезируется с фторкаучуками, являющимися материалом для изготовления внутренней камеры рукава, а также с промежуточным слоем, состоящим из резины на основе эпихломера С. Основным показателем оценки качества рукавных изделий является топливопроницаемость (ТП), которую оценивали на образцах шланга наливной горловины с внутренним диаметром 49,5 мм (детали 21083-1101080), табл. 9, и топливных шлангов ШЛ 7,94х14,29 длиной 300 мм, табл. 10. Таблица 9 Топливопроницаемость шлангов наливной горловины 21083-1101080 № образца Толщина слоя, мм ТП, 230 С, ТП, 400 С, Стандарт г/м2/сутки г/м2/сутки Стандартная конструкция 1,3 Резиновая смесь Ф-2 1,9 Резиновая смесь Э-1 1 4,5 (<5,0) * 37,4 (<45) * Euro 3 0,2 ПЭ-нить 4,5 Резиновая смесь Э-12 Разрабатываемая конструкция 2 1,3 Резиновая смесь Ф-264 0,2 THV 500G 0,25 (<0,5)** 2,8 (<4,5) ** Euro 4 6,4 Резиновая смесь Э-12 * – норма стандарта Euro 3, ** – норма стандарта Euro 4. Конструкция шланга 16 Из табл. 9 следует, что для образца №2, усиленного «барьерным» слоем из фтортермопласта THV-500G, получено значение топливопроницаемости 2,8 г/м2/сутки (при 400С), соответствующее норме стандарта Euro 4. При этом шланг сохранял каркасность и выдерживал разрушающее давление гидравлики 8 атм. Таким образом, применение «барьерного» слоя из фтортермопласта обеспечивает как снижение топливопроницаемости, так и усиление конструкции рукава, что исключает оплётку ПЭ-нитью. Таблица 10 Топливопроницаемость топливного шланга ШЛ 7,94х14,29 № образца Толщина слоя, мм ТП, 230 С, г/м2/сутки Стандартная конструкция 0,7 Резиновая смесь Ф-2 1,0 Резиновая смесь Э-1 1 4,2 (<5,0) * 0,05 ПЭ-нить 1,3 Резиновая смесь Э-12 Разрабатываемая конструкция 0,6 Резиновая смесь Ф-264 2 0,2 THV 500G 1,0 Резиновая смесь Э-10 0,25 (<0,5)** 0,05 ПЭ-нить 1,2 Резиновая смесь Э-12 * – норма стандарта Euro 3, ** – норма стандарта Euro 4. Конструкция шланга ТП, 400 С, г/м2/сутки Стандарт 35,2 (<45) * Euro 3 3,7 (<4,5)** Euro 4 Из результатов табл. 10 видно, что применение барьерного слоя на основе фтортермопласта THV 500G снижает значение топливопроницаемости шланга ШЛ 7,94х14,29 до 0,25 г/м2/сутки. Полученное значение соответствует стандарту Euro 4. В пятой главе представлены разработанные конструкции манжет с повышенными эксплуатационными свойствами и рукавных изделий пониженной топливопроницаемости, а также технологии их изготовления. Предложены две конструкции и технологии изготовления манжет на основе ПТФЭ с повышенными эксплуатационными свойствами с пилообразной и «гусеницеобразной» формами насечек рабочего элемента. В первой конструкции, рис.6а, рабочая часть изготавливается из фторопласта марки Ф4С25 (1), модифицированного Na-нафталиновым комплексом, с нанесенной пилообразной насечкой и уплотнительной точкой (2), обеспечивающей предотвращение протекания моторного масла в стационарном режиме (во время стоянки); наружного слоя, изготовленного из резиновой смеси Ф-67 (5); металлической арматуры (3), кольца из резиновой смеси Ф-67 (4). Во второй конструкции (рис.6б) рабочая часть также изготавливается из модифицированного Na-нафталиновым комплексом фторопласта марки 17 Ф4С25 (1), но с «гусеницеобразной» формой рабочего элемента и уплотнительной точкой (2), наружного слоя из резиновой смеси Ф-67 (5), металлической арматуры (3). 5 9 9 10 10 0,9 0,9 0,9 3 0,9 4 0,8 1 2 а) б) Рис. 6. Конструкция манжет с повышенными эксплуатационными свойствами: а – пилообразная форма рабочего элемента; б – форма рабочего элемента в виде «гусеницы»: 1– рабочий элемент из Ф4С25; 2 – уплотнительная точка; 3 – металлическая арматура; 4 – кольцо из резиновой смеси Ф-67; 5 – наружный слой из резиновой смеси Ф-67 Отличие технологического процесса изготовления манжет с повышенной работоспособностью от существующей заключается: в формовании рабочей части из ПТФЭ марки Ф4С25 (температура 30-400С), обезжиривании заготовки (температура метилэтилкетона – 15-300С), химической обработки натрий-нафталиновым комплексом в тетрагидрофуране (время обработки – 40 с, температура – 25-350С), промывки (температура изопропилового спирта – 15-230С) и сушки (температура – 70-800С). Первая стадия вулканизации (температура – 1700С, время – 3 мин) осуществляется методом формования наружной части из резиновой смеси Ф-67 с металлической арматурой. На второй стадии проводится привулканизация рабочего элемента из ПТФЭ марки Ф4С25 к обрезиненному каркасу через кольцо резиновой смеси Ф-67 (температура нижней плиты – 1700С, верхней – 60-700С, время – 3 мин). Особенность технологии изготовления манжет с формой рабочего элемента в виде «гусеницы» состоит в том, что выполнение насечки и привулканизацию рабочего элемента из фторопласта марки Ф4С25 к резине проводят в один этап (температура верхней плиты 60-700С, нижней – 1700С, время – 5 мин) в специальной пресс-форме. Конструкции топливного шланга и шланга наливной горловины включают в себя внутреннюю камеру из резиновой смеси Ф-264, барьерный слой из фтортермопласта THV-500G, наружную камеру из резиновой смеси Э-12. В топливном шланге после барьерного слоя накладывается промежуточный слой из резиновой смеси Э-10 и слой оплеточной нити Кевлар. 18 5 4 2 3 1 а) б) Рис. 7. Конструкции топливного шланга (а) и шланга наливной горловины (б), соответствующие стандарту Euro 4 1 – внутренний слой из резиновой смеси Ф-264; 2 – барьерный слой из фтортермопласта THV-500G; 3 – промежуточный слой из резиновой смеси Э-10; 4 – нить Кевлар; 5 – наружный слой из резиновой смеси Э-12 Дорновый технологический процесс изготовления топливных шлангов включает в себя следующие стадии: экструдирование внутреннего слоя (температура на головке – 65-950С), экструдирование фтортермопласта (температура на головке – 1700С), охлаждение (температура воды – 20300С), экструдирование промежуточного слоя (температура на головке – 65850С), оплетка нитью, экструдирование наружного слоя (температура на головке – 650С), охлаждение (температура воды – 20-300С), бинтовка, вулканизация (температура – 1700С, время – 30 мин). После каждой стадии экструдирования производится контроль размеров лазерными измерителями. Также разработаны бездорновые технологии изготовления шлангов наливной горловины, отвечающих стандарту Euro 4, и усовершенствованная технология изготовления шланга наливной горловины стандарта Euro 3 с использованием фтортермопласта THV-500G, обладающего пониженной топливопроницаемостью. Проведено технико-экономическое обоснование разработанных составов резиновых смесей на основе акрилатного и фтористого каучуков для наружной части манжет, внутреннего слоя на основе фтористого каучука и промежуточного слоя на основе эпихлоргидринового и бутадиеннитрильного каучуков рукавных изделий. Выводы: 1. Разработаны новые составы резиновых смесей для изготовления наружного слоя манжет на основе акрилатного и фтористого каучуков с меньшим содержанием мягчителей и пластификаторов и с заменой фторкаучука СКФ-26ВС на фторкаучук G-752. При этом достигнуто улучшение перерабатываемости смесей, сокращение времени вулканизации. 2. Доказана возможность изготовления рабочего элемента манжет с повышенной износостойкостью из стекловолокнонаполненного политетрафторэтилена марки Ф4С25. 19 3. Установлена эффективность физических и химических методов модификации политетрафторэтилена, обеспечивающих повышение адгезии рабочего элемента к наружному слою манжет. Большие показатели прочности связи при расслоении достигаются при комплексной обработке ПТФЭ марки Ф4С25 натрий-нафталиновым комплексом с последующим нанесением γ- аминопропилтриэтоксисилана (АГМ-9). Методом ИКС установлен механизм адгезионного взаимодействия ПТФЭ с резиной при химической модификации ПТФЭ марки Ф4С25 Na-нафталиновым комплексом с последующим нанесением АГМ-9. 4. Определены структурные особенности фторкаучука СКФ-26 ВС: разветвленность цепи и узкое молекулярно-массовое распределение, наличие в структуре каучука СКФ-26 ВС глобулярного геля в количестве, превышающем его содержание в каучуке G-752 примерно в 4 раза, а также различия в содержании геля в различных промышленных партиях и внутри одной партии, что затрудняет его переработку; установлена возможность разрушения макрогеля введением наполнителей в состав каучука. 5. Разработаны составы для изготовления внутренней камеры и промежуточного слоя рукавных изделий с пониженной топливопроницаемостью, соответствующих стандарту Euro 4. Выбор составов проведён с учётом способности к соэкструзии резиновых смесей, используемых для различных слоев, и адгезионной прочности при расслоении. 6. Разработаны конструкции шлангов, изготовленных из выбранных составов и оценена их топливопроницаемость. Установлено соответствие конструкции стандарту Euro 4. 7. Разработаны технологии изготовления манжет с повышенными эксплуатационными свойствами и рукавных изделий с пониженной топливопроницаемостью. Основное содержание диссертации опубликовано в следующих работах: В центральных изданиях, рекомендованных ВАК РФ: 1. Зуев А.В. Реализация технологии изготовления резиноармированных сальников с уплотнительным элементом на основе политетрафторэтилена / А.В. Зуев, Л.Г. Панова, В.Е.Соколов, В.М. Шишлянников, С.Я. Пичхидзе // Пластические массы. – 2008. – № 8. – С. 49-51. 2. Зуев А.В. Усовершенствование технологии изготовления шлангов наливной горловины пониженной топливопроницаемости / А.В. Зуев, С.Я. Пичхидзе, Л.Г. Панова // Пластические массы. – 2009. – № 1. – С. 24-26. 3. Зуев А.В. Повышение качества изготовления рукавов пониженной топливопроницаемости / А.В. Зуев, В.С. Юровский, С.Я. Пичхидзе // Каучук и резина. – 2009.– № 2. – С. 43-45. 20 4. Зуев А.В. К вопросу о качестве фторкаучука СКФ-26 / А.В. Зуев, А.Н. Сочнев, Н.Г. Морозова, С.Я. Пичхидзе, В.С. Юровский // Каучук и резина. – 2009. – № 4. – С. 9-11. В других изданиях: 5. Зуев А.В. Технология получения сальников с ПТФЭ-компаундом / В.М. Шишлянников, Г.Г. Мартюшов, В.Е. Соколов, А.В. Зуев, С.Я. Пичхидзе // Резиновая промышленность. Сырье. Материалы. Технологии: материалы XIII Междунар. науч.-практич. конф. (Москва, 21-25 мая 2007) / НИИШП. – М., 2007. – С. 234-237. 6. Зуев А.В. К вопросу о повышении адгезии ПТФЭ-композитов с резиной / А.В. Зуев, Г.Г. Мартюшов, В.Е. Соколов, С.Я. Пичхидзе, Л.Г. Панова // Резиновая промышленность. Сырье. Материалы. Технологии: материалы XIV Междунар. науч.-практич. конф. (Москва, 19-23 мая 2008) / НИИШП. – М., 2008. – С. 158-160. 7. Зуев А.В. Усовершенствование технологии изготовления шлангов наливной горловины пониженной топливопроницаемости / А.В. Зуев, А.Н. Сочнев, С.Я. Пичхидзе // Проблемы шин и резинокордных композитов.: материалы XIX Междунар. науч.-практич. конф. (Москва, 13-17 окт. 2008) / НИИШП. – М., 2008. – С. 142-148. 8. Зуев А.В. Исследование технологичности каучука СКФ-26ВС / А.В. Зуев, А.Н. Сочнев, С.Я. Пичхидзе, В.С. Юровский // Резиновая промышленность. Сырье. Материалы. Технологии: материалы XV Междунар. науч.практич. конф. (Москва, 25-29 мая 2009) / НИИШП. – М., 2009. – С. 154-158. 9. Зуев А.В. Тепловые эффекты реакций гидролиза фосфониевых солей / А.В. Зуев, С.Я. Пичхидзе // Проблемы шин и резинокордных композитов.: материалы XX Междунар. науч.-практич. конф. (Москва, 12-16 окт. 2009 / НИИШП. – М., 2009. – С. 180-182. Автор выражает глубокую признательность заместителю генерального директора по научной работе ООО «НИИЭМИ» д.т.н. Юровскому Владимиру Соломоновичу за ценные советы, а также помощь в проведении работ и обсуждении результатов. Корректор О.А. Панина Подписано в печать 16.03.10 Формат 60×84 1/16 Бум. офсет. Усл. печ. л. 1,0 Уч.-изд. л. 1,0 Тираж 100 экз. Заказ 76 Бесплатно Саратовский государственный технический университет 410054, Саратов, Политехническая ул., 77 Отпечатано в Издательстве СГТУ. 410054, Саратов, Политехническая ул., 77