Document 893708

advertisement

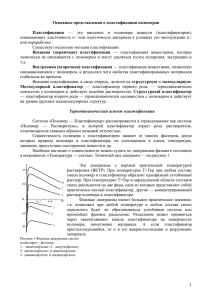

1 10 КОМПОЗИТЫ НА ОСНОВЕ ПОЛИМЕРОВ И ЖИДКОСТЕЙ При совмещении полимера и низкомолекулярной жидкости может произойти их взаимное растворение с образованием истинного раствора. Условием этого является неравенство: ΔG = ΔH – TΔS ≤ 0 , где ΔG – изменение энергии Гиббса системы при растворении, ΔH – изменение энтальпии системы, T – температура, ΔS – изменение энтропии системы при растворении. Образование истинного раствора жидкости в полимере принято называть их совместимостью. В противном случае происходит ограниченное набухание полимера в жидкости. При отсутствии совместимости механическое смешение приводит к коллоидному диспергированию жидкости в полимере. Образующаяся под действием механического смешения эмульсия является термодинамически и агрегативно неустойчивой системой и поэтому может расслаиваться. Расслаивание вследствие большой вязкости эмульсии происходит очень медленно при хранении и эксплуатации системы. Это проявляется в помутнении системы, выделении капелек жидкости на поверхности изделия. Истинные растворы полимеров в низкомолекулярных жидкостях представляют собой термодинамически устойчивые равновесные системы, обладающие очень высокой вязкостью. Даже 5 %-ный раствор высокомолекулярного полимера в низкомолекулярной жидкости может иметь консистенцию студня. В случае преобладающего содержания полимерного компонента раствор сохраняет достаточно высокие деформационно-прочностные характеристики. Понятно, что набухание полимера в жидкости приводит к повышению его эластичности и снижению жесткости. Такое воздействие жидкости нашло широкое практическое применение для регулирования свойств полимерных материалов и получило название пластификация. 10.1. Основы пластификации полимеров Смещение температуры стеклования полимеров в область более низких температур под действием введенных веществ называется пластификацией. Соответственно пластификаторы – это вещества, способные смещать температуру стеклования полимеров в область более низких температур. 2 Однако пластификаторы вводят не только для снижения температуры стеклования, но и для уменьшения модуля упругости, температуры текучести, вязкости полимеров, повышения эластичности, деформируемости материала при воздействии механических нагрузок во всех трех физических состояниях – стеклообразном, высокоэластическом и вязкотекучем. Но основным критерием, определяющим наличие явления пластификации и его эффективности, является смещение температуры стеклования полимеров в область более низких температур. При растворении жидкости в полимере макромолекулы оказываются окруженными молекулами этой жидкости. Это ведет к понижению взаимодействий между макромолекулами. Кроме того, молекулы низкомолекулярной жидкости являются более подвижными и легче обмениваются местами, чем макромолекулы полимера. Снижение межмолекулярного взаимодействия и наличие в системе подвижного низкомолекулярного компонента ведет к повышению молекулярной подвижности всей системы. Это вызывает изменение всего комплекса свойств полимера: изменяются его прочностные, деформационные, температурные, реологические и электрические свойства. С молекулярной точки зрения под пластификацией полимеров понимается увеличение подвижности структурных элементов полимера при введении в него специально подобранных жидкостей – пластификаторов, не взаимодействующих химически с полимером. Из механизма пластификации следует, что макромолекулы полимера должны быть разделены молекулами пластификатора. Выполнение этого условия предусматривает обязательную растворимость пластификатора в полимере. Кроме того, молекулы пластификатора должны обладать значительно более высокой подвижностью, чем макромолекулы полимера. 10.2. Влияние пластификатора на различные свойства полимера Как уже отмечалось, главным результатом введения пластификатора является понижение температуры стеклования Тст и температуры текучести Тт полимера. С увеличением содержания пластификатора температура стеклования и температура текучести закономерно снижаются (рис. 10.1). Следовательно, в присутствии пластификатора полимер сохраняет высокоэластические свойства при более низкой температуре, и поэтому снижается температура его переработки. 3 Т, 0С Тт–Тст 150 100 Тт 50 0 -50 Тст 0 20 40 60 Содержание пластификатора, % Рис. 10.1. Изменение температуры стеклования Тст и температуры текучести Тт жесткоцепных полимеров при введении пластификатора Для жесткоцепных полимеров, температура текучести которых превышает температуру деструкции или близка к ней (поливинилхлорид, нитроцеллюлоза, ацетат целлюлозы и другие производные целлюлозы, поливиниловый спирт и т.д.), применение пластификатора очень полезно, а порой – необходимо. Наиболее сильно это действие проявляется у полимеров с жесткими цепями. В присутствии пластификаторов Тст таких полимеров может понижаться на 100÷160 °С. Значительно менее эффективно пластификаторы действуют на гибкие каучукоподобные полимеры. Значение Тст полярных каучуков может быть понижено всего на 30÷40 °С. Если же полимер имеет очень низкую температуру стеклования, например, -90 °С, то пластификатор может ее понизить лишь на 10÷20 °С. Это обусловлено тем, что подвижность гибкоцепного полимера и подвижность пластификатора близки. Степень изменения Тст и Тт зависит от концентрации пластификатора. При небольшом содержании пластификатора Тст понижается более резко, чем Тт, и разность Тст – Тт возрастает (рис.10.1). В результате расширяется температурный интервал высокоэластичности полимера. Это важно для полимеров, эксплуатируемых в высокоэластическом состоянии. С дальнейшим увеличением количества пластификатора более резко понижается Тт, поэтому разность Тст – Тт уменьшается. Повышение подвижности молекул и снижение межмолекулярного взаимодействия при пластификации полимера приводит и к снижению 4 вязкости системы. Это очень важно для облегчения перерабатываемости полимеров в изделия такими методами как экструзия, литье под давлением и др. Повышение подвижности системы вызывает существенное изменение механических свойств полимеров. Введение пластификатора приводит к снижению модуля упругости Е, твердости Н полимеров, их механической прочности σ и предела текучести при растяжении σт и повышению ε (рис. 10.2). Значительное повышение деформации жесткоцепных полимеров при пластификации приводит к увеличению их ударной вязкости. εр, % Е, Па 109 10 400 8 300 107 106 200 105 100 104 103 0 20 40 60 80 Содержание пластификатора, % Рис. 10.2. Изменение модуля упругости (Е) и относительного удлинения при разрыве (εр) ПВХ при введении в него диоктилфталата Влияние пластификатора на температуру хрупкости Тхр полимера неоднозначно. Снижение Тст приводит к снижению и Тхр жесткоцепных полимеров. Однако снижение прочности полимера не приводит к расширению температурного интервала вынужденной эластичности. В результате Тхр полимера при введении в него жидкости снижается не так значительно как температура стеклования. Возрастание подвижности звеньев полимера вызывает снижение удельного объемного электрического сопротивления и повышение максимального значения тангенса угла диэлектрических потерь. Влияние пластификации на механические свойства полимеров таково, что оно очень нежелательно для многих гибкоцепных полимеров, таких, например, как каучуки. Весьма полезной пластификация является для жесткоцепных полимеров и полимеров с очень высоким уровнем 5 межмолекулярного взаимодействия (сильно полярных полимеров), особенно для тех, у которых температура текучести выше температуры их деструкции. 10.3. Влияние характеристик пластификатора на его эффективность Как уже отмечалось, пластифицирующее действие и эффективность пластификатора оцениваются по величине снижения температуры стеклования Тст полимера. Растворимость пластификатора в полимере определяет наличие пластифицирующего эффекта. При увеличении количества пластификатора в полимере выше предела его растворимости пластификатор становится неэффективным. Пластифицируют только те количества пластификатора, которые растворяются в полимере на молекулярном уровне. Однако, чем хуже растворимость низкомолекулярной жидкости в полимере, тем большее пластифицирующее действие она оказывает. Это происходит из-за того, что лучшая растворимость вызывает более сильное взаимодействие между молекулами растворяемых веществ. Но чем больше межмолекулярное взаимодействие, тем меньше молекулярная подвижность в системе, а отсюда и ниже величина Тст (рис. 10.3). Тст, 0С 150 100 50 1 0 2 -50 0 10 20 Содержание пластификатора, % Рис. 10.3. Зависимость температуры стеклования полимера от содержания ограниченно растворимого (1) и неограниченно растворимого (2) пластификатора Молекулярная масса пластификатора также играет значительную роль в повышении степени свободы макромолекул. С одной стороны, повышение молекулярной массы пластификатора ухудшает его растворимость в 6 полимере, что должно оказывать большее пластифицирующее действие. Но это влияние незначительно. С другой стороны, с повышением молекулярной массы пластификатора снижается подвижность его молекул и повышается вязкость. Последний фактор оказывает значительно большее влияние на снижение Тст полимера, чем предыдущий. В результате увеличение молекулярной массы пластификатора снижает его пластифицирующее действие. Гибкость молекулы пластификатора. Очень большое влияние на пластифицирующую эффективность оказывает конфигурация и конформация молекул пластификатора. При прочих равных условиях значительно эффективнее пластификаторы с гибкими молекулами. Они обладают более высокой подвижностью и передают ее системе полимер – пластификатор. 10.4. Теории пластификации Как уже отмечалось, введение пластификатора приводит к изменению деформационно-прочностных, электрических, теплофизических и других свойств полимера. Предсказание изменения свойств полимера при пластификации очень важно при научном подходе к вопросу создания полимерных композитов. Поэтому важно наличие теории, предсказывающей эти изменения. По одному из предположений полярные группы полимера сольватируются полярными группами пластификатора. Будучи экранированными, полярные группы макромолекул не взаимодействуют между собой, что снижает Тст. Из этого следует, что понижение температуры стеклования ΔТст должно быть пропорционально числу молей введенного пластификатора n2: ΔТст = kм · n2 , где km – коэффициент пропорциональности, зависящий от природы компонентов. Это уравнение называют правилом молярных концентраций. Правило действует только в ограниченной области составов и только для полярных полимеров и пластификаторов. При пластификации неполярных полимеров низкомолекулярными жидкостями предложено другое правило – правило объемных концентраций: ΔТст = kф · φ2 , где kф - коэффициент пропорциональности, зависящий от природы компонентов, φ2 – объемная доля пластификатора. В этом случае основную роль играет не взаимодействие полимер – пластификатор, а конформационные превращения цепей полимера в растворе. Если в 7 растворах объем, занятый растворителями, один и тот же, то число конформаций, которое могут принять цепи, должно быть одинаковым для различных растворителей. Следовательно, понижение Тст должно быть пропорционально объемной доле пластификатора. Однако это правило справедливо далеко не для всех неполярных полимеров и пластификаторов. Оба рассмотренных подхода очень ограничены. Они не учитывают ни растворимость, ни молекулярную массу, ни гибкость молекул пластификатора, которые оказывают большое влияние на изменение свойств полимеров при пластификации. 10.5. Требования к пластификаторам Основные требования к пластификатору полимера вытекают из механизма пластификации: 1) растворимость пластификатора в полимере; 2) высокая подвижность пластификатора, а значит – невысокая молекулярная масса. Такими свойствами обладают многие органические жидкости. Но к этим двум добавляются дополнительные требования, вытекающие из технологических и эксплуатационных соображений. Как было показано, снижение молекулярной массы пластификатора благоприятно сказывается на его эффективности. Но низкомолекулярная жидкость легко будет диффундировать из полимерного материала и испаряться. А в условиях переработки при повышенной температуре такая жидкость может закипеть. Из этого вытекает еще одно требование: 3) используемая в качестве пластификатора жидкость должна обладать низкой летучестью и высокой температурой кипения. Этому требованию отвечают жидкости с довольно высокой молекулярной массой. При выборе молекулярной массы пластификатора приходится учитывать оба противоречивых требования и выбирать "золотую середину". Полимерные материалы и изделия часто находятся в контакте с водой и другими жидкостями. Если пластификатор будет хорошо растворим в воде, то он будет экстрагироваться из полимера. Отсюда еще одно требование: 4) пластификатор должен иметь низкую растворимость в воде, а если предусматривается контакт материала с другими жидкостями (масло, бензин), то он должен плохо растворяться и в них. Можно перечислить еще целый ряд общих эксплуатационных требований, из которых можно выделить следующие: 5) высокая химическая стойкость; 8 6) отсутствие деструктирующего воздействия на полимер; 7) низкая токсичность. При выборе пластификатора необходимо индивидуально подходить к каждому полимеру. Из крупнотоннажных полимеров подвергаются пластификации поливинилхлорид, поливинилиденхлорид, полистирол, поливинилацетат, эфиры целлюлозы, полиакрилаты, поликарбонаты, полиэфиры, эпоксидные и фенолоформальдегидные смолы, полиуретаны. Основное количество производимых пластификаторов (до 85 %) используется для пластификации поливинилхлорида. Пластификаторы (Пл) бывают природные и синтетические. Наиболее распространенными Пл природного происхождения являются нефтяные (минеральные) и растительные масла, нефтяные смолы и парафины. К синтетическим Пл относятся сложные эфиры ароматических карбоновых кислот и алифатических спиртов, сложные эфиры алифатических кислот и алифатических спиртов, эфиры ортофосфорной кислоты и спиртов или фенолов, а также полиэфиры, получаемые поликонденсацией дикарбоновых кислот с гликолями и последующим взаимодействием гидроксил- или карбоксилсодержащих олигоэфиров с монокарбоновой кислотой или одноатомным спиртом. Одним из наиболее распространенных классов пластификаторов являются эфиры ортофталиевой кислоты (фталаты): диметилфталат, диэтилфталат, дибутилфталат, ди(2-этилгексил)фталат (ДОФ) и др. Не меньшее применение нашли эфиры ортофосфорной кислоты и различных гидроксилсодержащих соединений. Фосфаты оказывают пластифицирующее действие на большинство полимеров, одновременно придавая им пониженную горючесть. Из эфиров ортофосфорной кислоты наибольшее распространение получили трикрезилфосфат, триксиленилфосфат, смешанные эфиры на основе фенола и алкилфенолов, ди(2-этилгексил)фенилфосфат (ДАФФ), три(2-этилгексил)фосфат (ТОФ), трибутоксиэтил-фосфат (ТБЭФ). Эфиры алифатических поликарбоновых кислот получили большое распространение как пластификаторы, так как они хорошо совмещаются с различными полимерами, имеют небольшую летучесть, менее токсичны, чем фталаты и придают полимерам высокую морозостойкость. Наиболее применимы ди(2-этилгексил)адипинат (ДОА), ди(2-этилгексил)азелаинат (ДОАз), дибутилсебацинат (ДБС), ди(2-этилгексил)себацинат (ДОС) и др. Сложные эфиры гликолей и жирных монокарбонавых кислот применяют для пластификации каучуков, поливинилхлорида и других полимеров. Однако эти пластификаторы обладают несколько пониженной 9 водостойкостью. К ним относятся триэтиленгликольдикаприлат, триэтиленгликольди(2-этилкексоат) (ТЭГ-28), ди(бутилкарбитол)формаль (ДБКФ). Отдельно стоит такой класс пластификаторов, как полиэфирные соединения. Вследствие более высокого молекулярного веса, они менее летучи, слабо мигрируют из полимеров и более стойки к экстракции многими растворителями. Однако они характеризуются ограниченной растворимостью во многих полимерах. Полиэфирные пластификаторы применяют для получения бензо- и маслостойких композиций на основе ПВХ. Наиболее распространены полиэфирные пластификаторы на основе себациновой, адипиновой или фталиевой кислот. 10.6. Гетерогенные системы полимер – жидкость Жидкости довольно часто вводят в полимеры для изменения их механических свойств. Однако, как уже отмечалось, пластифицированные полимеры трудно назвать композиционными материалами, так как у них нет четкой границы раздела фаз между полимером и пластификатором. Но многие жидкости обладают ограниченной совместимостью с полимерами, а, следовательно, ограниченной смешиваемостью на молекулярном уровне. При этом образуются эмульсии жидкости в полимерной матрице. Как уже отмечалось, такие системы агрегативно неустойчивы и могут расслаиваться на фазы. Это проявляется в миграции жидкости на поверхность полимера (так называемый синерезис). Эта миграция обусловлена диффузией жидкости через объем полимера. Коэффициент диффузии повышается с увеличением гибкости полимера и растворимости в нем жидкости. Если эмульгированная жидкость имеет очень низкую растворимость в полимере, то ее миграция на поверхность идет очень медленно. В жесткоцепных полимерах миграция замедляется еще в большей степени. Это используют для капсулирования и эмульгирования жидкостей в полимерах. Сетчатые полимеры, получаемые поликонденсацией, могут содержать тонкодиспергированные частицы воды, сохраняющиеся в течение нескольких лет. Относительно недавно стали использовать водонаполненные полиэфирные смолы. Воду диспергируют в смоле в виде сферических частиц диаметром 2÷5 мкм с концентрацией, достигающей 90 %. Такие материалы используют для замены древесины и гипса, а также в качестве абляционных покрытий. 10 Масла различной природы, диспергированные в отверждающихся смолах (например, в эпоксидных, фенолформальдегидных) позволяют получить эффективные материалы для самосмазывающихся подшипников. Одним из способов создания полимерных композиционных материалов с жидкими наполнителями является микрокапсулирование, открытое в 1953 году и заключающееся в герметизации маленьких капель масла тонким слоем желатина. Вместо желатина можно использовать и другие полимеры. Капсулировать таким образом можно не только масла, но и многие другие жидкости, плохо совместимые с полимером. Микрокапсулы, содержащие чернила, позволили изобрести безуглеродную копировальную бумагу. Микрокапсулы приклеиваются к обратной стороне оригинала. Когда на лицевой поверхности бумаги пишут, капсулы разрушаются, чернила высвобождаются и попадают на копию. Инкапсулированный материал может быть освобожден из полимерной оболочки не только при механическом воздействии, но и другими способами. Капсулы могут рассасываться с помощью либо физических, либо химических процессов. Иногда капсулы не требуется разрушать, так как они имеют пористую структуру, позволяющую инкапсулированному материалу медленно выделяться наружу. Так, например, капсулируют некоторые удобрения, которые после внесения таких капсул в землю, медленно выделяются в почву. Это позволяет предотвращать смыв удобрений дождями в озера и реки. Особенно важную роль играет инкапсулирование в фармакологии. Горькие лекарства инкапсулируются полимерными материалами. Это не только улучшает вкусовые характеристики лекарств и защищает их от окисления кислородом воздуха, но и обеспечивает медленное поступление их в организм человека, то есть человек защищен от передозировки. На этой основе создают лекарства длительного (пролонгированного) действия. Полимерные микрокапсулы, содержащие негорючие или бризантные легколетучие жидкости, вводят в полимеры. При горении такого ПКМ микрокапсулы с жидкостью взрываются под действием температуры и тушат пламя. Таким образом создают полимеры с пониженной горючестью. Еще одно применение микрокапсул связано с созданием “самозалечивающихся” полимерных материалов. В полимерный материал вводят капсулы из другого полимера, содержащие клей для первого полимера (раствор или отверждающийся олигомер, форполимер или мономер). При разрушении такого полимерного материала разрушаются и микрокапсулы, и из них вытекает клей. Этот клей отверждается под 11 действием кислорода воздуха, либо веществ, специально введенных в массу матричного полимера, и склеивает материал в месте разрушения.