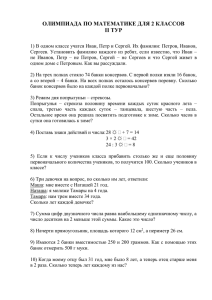

Специальность: 5А 541115 – «Технология консервированных

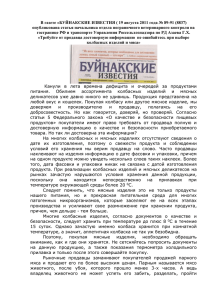

реклама