predlozhenie

реклама

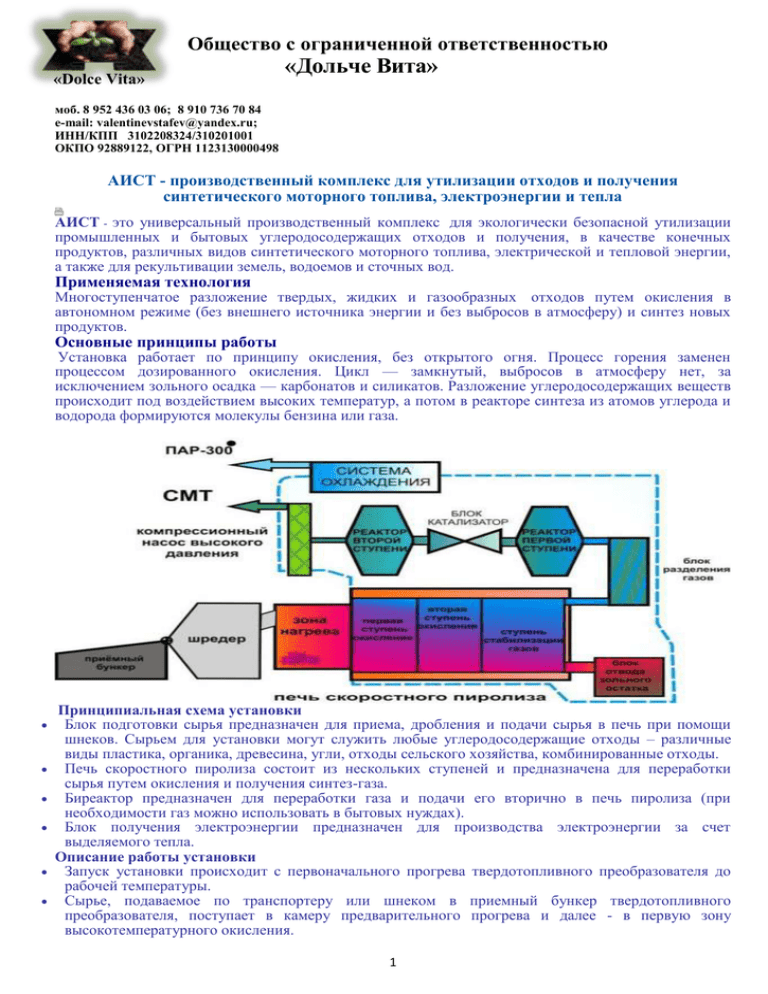

Общество с ограниченной ответственностью «Dolce Vita» «Дольче Вита» моб. 8 952 436 03 06; 8 910 736 70 84 e-mail: [email protected]; ИНН/КПП 3102208324/310201001 ОКПО 92889122, ОГРН 1123130000498 АИСТ - производственный комплекс для утилизации отходов и получения синтетического моторного топлива, электроэнергии и тепла АИСТ - это универсальный производственный комплекс для экологически безопасной утилизации промышленных и бытовых углеродосодержащих отходов и получения, в качестве конечных продуктов, различных видов синтетического моторного топлива, электрической и тепловой энергии, а также для рекультивации земель, водоемов и сточных вод. Применяемая технология Многоступенчатое разложение твердых, жидких и газообразных отходов путем окисления в автономном режиме (без внешнего источника энергии и без выбросов в атмосферу) и синтез новых продуктов. Основные принципы работы Установка работает по принципу окисления, без открытого огня. Процесс горения заменен процессом дозированного окисления. Цикл — замкнутый, выбросов в атмосферу нет, за исключением зольного осадка — карбонатов и силикатов. Разложение углеродосодержащих веществ происходит под воздействием высоких температур, а потом в реакторе синтеза из атомов углерода и водорода формируются молекулы бензина или газа. Принципиальная схема установки Блок подготовки сырья предназначен для приема, дробления и подачи сырья в печь при помощи шнеков. Сырьем для установки могут служить любые углеродосодержащие отходы – различные виды пластика, органика, древесина, угли, отходы сельского хозяйства, комбинированные отходы. Печь скоростного пиролиза состоит из нескольких ступеней и предназначена для переработки сырья путем окисления и получения синтез-газа. Биреактор предназначен для переработки газа и подачи его вторично в печь пиролиза (при необходимости газ можно использовать в бытовых нуждах). Блок получения электроэнергии предназначен для производства электроэнергии за счет выделяемого тепла. Описание работы установки Запуск установки происходит с первоначального прогрева твердотопливного преобразователя до рабочей температуры. Сырье, подаваемое по транспортеру или шнеком в приемный бункер твердотопливного преобразователя, поступает в камеру предварительного прогрева и далее - в первую зону высокотемпературного окисления. 1 В результате дозированного окисления происходит разрушение сырья с выделением температуры, в последующих камерах окисления происходит полное разрушение сырья, образование зольного остатка и газа. Далее газ поступает в блок разделения и очистки газа, где происходит охлаждение газа, разделение, отвод «жижки» в третью ступень преобразователя и очищение газа. Далее газ, проходя через блок компрессии, подается в блок получения СМТ, где попадает в зону предварительного прогрева и подается в биреактор, в котором при прохождение каталитических реакций происходит образование углеводородов с выделением большого количества тепла. Далее углеводороды отводятся в систему конденсации, и полученный продукт сливается в накопительную емкость. Тепло полученное при охлаждении реактора, шнеков, камер окисления, твердотопливного преобразователя, газов, используется для получения электроэнергии при помощи турбины и далее отводится на нужды потребителя или утилизируется при помощи дополнительных холодильников. Возможности применения ликвидация всех свалок бытовых и промышленных отходов, в том числе резинотехнических изделий, пластиков и пластмасс; утилизация медицинских отходов; переработка отходов предприятий нефтегазовой промышленности, в том числе переработка попутного нефтяного газа и шламов; утилизация угольных шламов; переработка отходов целлюлозно-бумажных предприятий; переработка сельскохозяйственных отходов, в том числе навоз, помет и биологические отходы; переработка отходов деревообрабатывающих предприятий; обеспечение промышленных предприятий всех типов и видов дополнительными источниками тепла, электроэнергии, моторного топлива, газа и воды; обеспечение всех типов и видов жилых образований (жилой дом, группа домов, поселок, город) дополнительными источниками тепла, электроэнергии, моторного топлива, газа и воды; рекультивация земель, водоёмов и сточных вод, в том числе загрязненных розливами нефти и нефтепродуктов; очистка водоемов и рек от затонувшей древесины; Основные достоинства Уникальность установки (многие основные узлы не имеют аналогов в мире, как по производительности, так и по принципу решения поставленных задач); НЕТ вредных выбросов в окружающую среду (НЕТ сжигания отходов и сопутствующих технологических продуктов); НЕТ внешних источников энергии для работы установки (исключение – запуск); Универсальность установки по отношению к исходному сырью (бытовые отходы, различные виды пластика, органика, древесина, угли, отходы сельского хозяйства, комбинированные отходы и пр.); Универсальность установки по конечному продукту утилизации (моторное топливо, тепловая энергия, электроэнергия, газ, и т.д.); Стационарный и мобильный варианты исполнения; Модульно-кассетный тип исполнения; Возможность быстрого перемещения всего комплекса; КПД установки более 90 % (скоростной пиролиз); Автоматическая система управления; Годовой ресурс – 340 суток непрерывной работы (ежегодное ТО - 25 суток); Безопасность в эксплуатации; Крайне низкая себестоимость конечных продуктов; Рентабельность 100 %; Оптимальное соотношение «ЦЕНА – КАЧЕСТВО» Исходное сырье бытовой мусор (ТБО); промышленные отходы всех видов предприятий; резинотехнические изделия; пластмассовые и пластиковые отходы; нефтяные шламы; угольные шламы; отходы лесной и деревообрабатывающей промышленности; отходы сельского хозяйства; осадки сточных вод. 2 Основные технико-экономические характеристики Модель Технические параметры АИСТ-200 АИСТ-1000 АИСТ-1300 Любые углеродосодержащие материалы Исходное сырье Конечный продукт СМТ + электроэнергия 200 л/час 0,17 т/час 1000 л/час 0,85 т/час 1300 л/час 1,1 т/час 0,3 МВт/час 1,5 МВт/час 1,6 МВт/час только электроэнергия, МВт/час 3,5 16,8 18,0 только тепловая энергия, ГигаКал/час 3,0 14,3 15,5 0,4 2,0 2,6 до 1,2 т/час 4 – 5 т/час 6,5 – 7,5 т/час до 3,0 куб.м/час 15,0 куб.м/час до 19,5 куб.м/час 6х3х3 6х3х4 6х3х4 Утилизация шлама, расчетное значение) т/час(среднее Утилизация ТБО Габаритные размеры, м стационарный / мобильный Варианты исполнения Допустимая температура окружающей среды Расходы по эксплуатации (ФЗП, отчисления, пр.), $/мес. стационарный от – 80 до + 60 оС 8600 12500 12800 Себестоимость конечных продуктов СМТ электроэнергия, $/кВт-час Стоимость комплекса 0,05 $/литр 0,015 $/литр 0,014 $/литр 0,06 $/кг 0,018 $/кг 0,016 $/кг 0,003 0,001 0,001 Определяется по Техническому заданию на изготовление установки Сроки окупаемости от 2-х лет Сроки изготовления от 12 до 18 месяцев Стационарный вариант С уважением к Вам Директор ООО «Дольче Вита» Мобильный вариант Евстафьев В.Д. 3