1 Технические характеристики

реклама

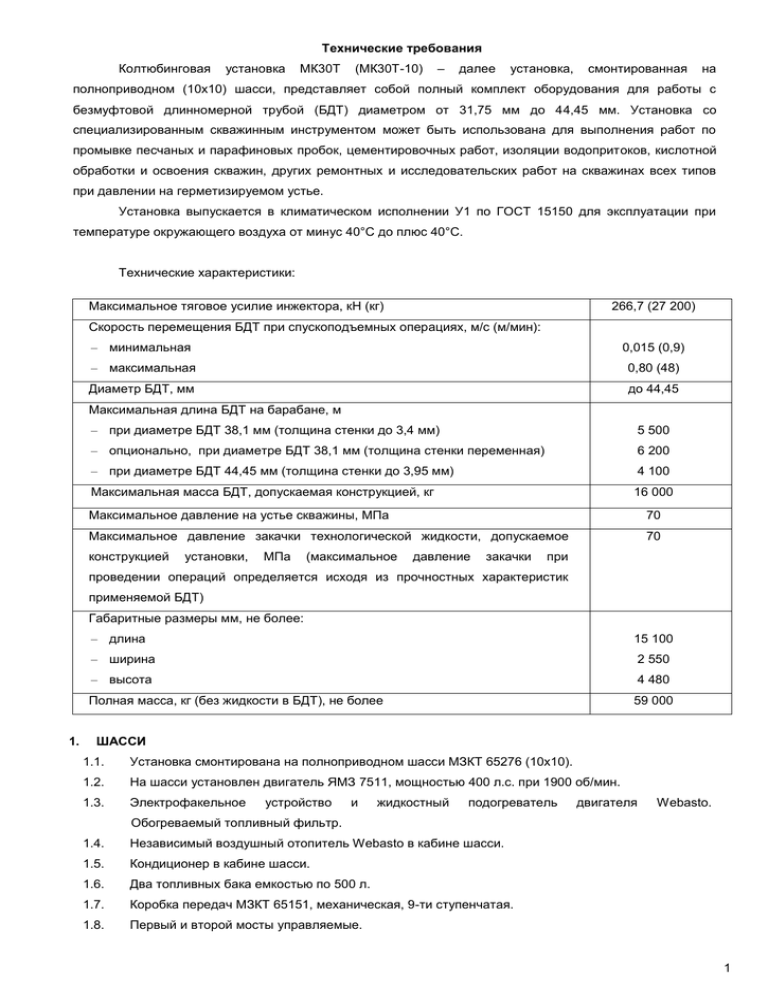

Технические требования Колтюбинговая установка МК30Т (МК30Т-10) – далее установка, смонтированная на полноприводном (10х10) шасси, представляет собой полный комплект оборудования для работы с безмуфтовой длинномерной трубой (БДТ) диаметром от 31,75 мм до 44,45 мм. Установка со специализированным скважинным инструментом может быть использована для выполнения работ по промывке песчаных и парафиновых пробок, цементировочных работ, изоляции водопритоков, кислотной обработки и освоения скважин, других ремонтных и исследовательских работ на скважинах всех типов при давлении на герметизируемом устье. Установка выпускается в климатическом исполнении У1 по ГОСТ 15150 для эксплуатации при температуре окружающего воздуха от минус 40°С до плюс 40°С. Технические характеристики: Максимальное тяговое усилие инжектора, кН (кг) 266,7 (27 200) Скорость перемещения БДТ при спускоподъемных операциях, м/с (м/мин): – минимальная 0,015 (0,9) – максимальная 0,80 (48) Диаметр БДТ, мм до 44,45 Максимальная длина БДТ на барабане, м – при диаметре БДТ 38,1 мм (толщина стенки до 3,4 мм) 5 500 – опционально, при диаметре БДТ 38,1 мм (толщина стенки переменная) 6 200 – при диаметре БДТ 44,45 мм (толщина стенки до 3,95 мм) 4 100 Максимальная масса БДТ, допускаемая конструкцией, кг 16 000 Максимальное давление на устье скважины, МПа 70 Максимальное давление закачки технологической жидкости, допускаемое 70 конструкцией установки, МПа (максимальное давление закачки при проведении операций определяется исходя из прочностных характеристик применяемой БДТ) Габаритные размеры мм, не более: 1. – длина 15 100 – ширина 2 550 – высота 4 480 Полная масса, кг (без жидкости в БДТ), не более 59 000 ШАССИ 1.1. Установка смонтирована на полноприводном шасси МЗКТ 65276 (10х10). 1.2. На шасси установлен двигатель ЯМЗ 7511, мощностью 400 л.с. при 1900 об/мин. 1.3. Электрофакельное устройство и жидкостный подогреватель двигателя Webasto. Обогреваемый топливный фильтр. 1.4. Независимый воздушный отопитель Webasto в кабине шасси. 1.5. Кондиционер в кабине шасси. 1.6. Два топливных бака емкостью по 500 л. 1.7. Коробка передач МЗКТ 65151, механическая, 9-ти ступенчатая. 1.8. Первый и второй мосты управляемые. 1 Шины 16.00R20 с камерами, с регулируемым из кабины давлением воздуха, 10 шт. Одно 1.9. запасное колесо с механическим подъемником на шасси. 1.10. Кабина водителя цельнометаллическая, откидываемая, двухместная, без спального места. 1.11. Сиденья водителя и пассажира на пневмоподвеске, оборудованы ремнями безопасности. 1.12. Электрооборудование шасси 24 В, две аккумуляторные батареи по 190 Ач. Контейнер АКБ с подогревом от жидкостного подогревателя двигателя. 1.13. 2. Выхлопная система оборудована искрогасителем. ГИДРАВЛИЧЕСКАЯ СИСТЕМА Привод насосов осуществляется по без редукторной схеме от двигателя шасси через 2.1. раздаточную коробку и карданную передачу. Насос №1 - аксиально-плунжерный регулируемый с гидроуправлением обеспечивает привод 2.2. инжектора. Насос №2 - аксиально-плунжерный, регулируемый по давлению. Установлен на насос №1. 2.3. Давление от данного насоса обеспечивает: привод узла намотки БДТ подъём кабины; управление приводом плашек блока превенторов; управление тормозом барабана; управление скоростью инжектора; управление цилиндрами прижима колодок и натяжения цепей инжектора; 2.4. управление аксиально-плунжерным регулируемым насосом с гидроуправлением №1. Насос №3 - пластинчатый сдвоенный. Установлен на насос №2. Обеспечивает: - привод вентилятора теплообменника; - управление укладчиком барабана; - поворот барабана; - привод установщика оборудования; - привод барабанов намотки рукавов; - подъем инжектора. 2.5. Для аварийной подачи давления к гидроцилиндрам блока превенторов установлены три гидропневмоаккумулятора емкостью по 35 л. 2.6. Гидравлический бак ёмкостью 530 л с визуальным указателем уровня, термометром, заливной горловиной с воздушным фильтром (сапуном), и сливным фильтром. Предусмотрена аварийная сигнализация при падении уровня гидравлической жидкости меньше минимально допустимого. 3. 2.7. Охладитель гидравлического масла с гидравлическим мотором на приводе вентилятора. 2.8. Напорные гидравлические фильтры в контуре привода инжектора. КАБИНА ОПЕРАТОРА 3.1. Подъемная теплоизолированная кабина оператора. 3.2. Подъёмное устройство типа "ножницы" с механической фиксацией в поднятом положении обеспечивает подъём на 1020 мм. 3.3. Одна входная дверь. 3.4. Автономный (работающий на дизельном топливе) воздушный отопитель Webasto. Отопитель 2 устанавливается в ящике, верхняя крышка которого служит дополнительным сиденьем. 3.5. Над пультом управления окно из стеклопакета, стекла типа «триплекс» на всю ширину кабины, с водостоком, электрическим стеклоочистителем, с обдувом стекла от вентиляторов и съемной защитной решеткой. 3.6. Одно окно на стенке за спиной оператора. 3.7. Одно боковое окно с форточкой, с противомоскитной сеткой, одновременно служащее аварийным выходом, на противоположной от входа стене. 3.8. Флуоресцентные лампы внутреннего освещения на 24 В. Электрожгуты проложены в коробах. 3.9. Две 24 В фары наружного освещения с включением изнутри кабины с пульта управления. Две 24 В поворотных фары-прожектора, управляемые из кабины. Один проблесковый маячок желтого цвета. 3.10. Кабина имеет одно передвижное офисное кресло оператора с подлокотниками, регулируемое по высоте. В транспортном положении кресло пристегивается к стенке кабины. 3.11. Одно откидное сиденье смонтировано на задней стенке кабины. 3.12. Спереди кабины расположена съемная панель для доступа к гидроаппаратам пульта управления, с креплением на болтах. 3.13. На пульте управления установлены: 3.13.1. Рукоятки для управления счетверенным блоком превенторов и дополнительным одинарным превентором. Расположены под защитной крышкой из прозрачного материала. Органы управления глухими, срезающими плашками счетверенного блока превенторов и дополнительным превентором имеют рукоятки красного цвета, остальными – черные. Органы управления глухими и срезающими плашками превентора, и органы управления дополнительным превентором имеют замок, предотвращающий случайное включение. 3.13.2. Манометр давления управления блоком превенторов. 3.13.3. Вентиль, включающий подачу давления к блоку превенторов. 3.13.4. Органы управления и манометры для управления двумя герметизаторами БДТ. Кран выбора герметизатора. герметизатора. Подача Редукционный гидравлической клапан жидкости настройки к давления герметизатору осуществляется от ручного насоса высокого давления с пневмоприводом. 3.13.5. Каждый из трех контуров системы прижима колодок инжектора, контур натяжения цепей инжектора, имеет вентиль, который изолирует контур или соединяет его с линией подачи давления, предварительно настроенного редукционным клапаном, или сброса давления. Каждый контур имеет свой манометр. 3.13.6. Модуль управления комплекса измерительно-регистрирующего. 3.13.7. Гидравлический индикатор нагрузки (веса) на инжекторе. 3.13.8. Блок управления скоростью и направлением подачи инжектора 3.13.9. Клапан регулировки рабочего объема гидромоторов привода инжектора с манометром. 3.13.10. Клапан управления инжектором на медленных скоростях. 3.13.11. Манометр давления управления инжектором. 3.13.12. Регулятор давления в приводе инжектора с манометром. 3.13.13. Краны управления смазкой цепей инжектора и трубы на узле намотки. 3.13.14. Регулятор давления в приводе барабана с манометром. 3 3.13.15. Распределитель управления тормоза барабана с манометром. Предусмотрена гидравлическая блокировка, предотвращающая движение инжектора при включенном тормозе барабана. 3.13.16. Манометр давления насоса привода узла намотки. 3.13.17. Четырехсекционный распределитель для управления узлом намотки (смотка- намотка, подъем укладывателя и ручная коррекция укладывателя, поворот). Рукоятка управления ручной коррекцией укладывателя длиннее остальных. Рукоятка направления вращения барабана имеет блокировку на смотку от случайного включения. 3.13.18. Кран аварийного тормоза инжектора, выкрашенный в красный цвет. 3.13.19. Два манометра для контроля устьевого давления и давления циркуляции. 3.13.20. Панель контроля параметров двигателя с тахометром, прибором показывающим температуру охлаждающей жидкости и давление масла, вольтметром, манометром пневмосистемы и индикатором уровня топлива в баке. 3.13.21. Индикатор температуры гидравлической жидкости в баке. 3.13.22. Органы управления оборотами, остановом и аварийным глушением двигателя. 3.13.23. Электрический и пневматический звуковые сигналы. 3.13.24. Панель включения освещения, стеклоочистителя и вентиляторов. 3.14. Все манометры заполнены жидкостью, и имеют двойную шкалу (psi/bar) . 3.15. На манометрах краской отмечены зоны запрещённых для работы давлений. 3.16. Панель управления выполнена из нержавеющей стали и имеет надписи, выполненные гравировкой на русском и английском языках. 3.17. На стенке внутри кабины прикреплены таблички с рекомендуемыми давлениями прижима, натяжения цепей и в приводе инжектора. 3.18. Снаружи кабины установлен порошковый огнетушитель. КОМПЛЕКС ИЗМЕРИТЕЛЬНО-РЕГИСТРИРУЮЩИЙ 4. 4.1 Предназначен для измерения, контроля, регистрации на электронном носителе, отображения и визуализации технологических параметров при работе колтюбинговой установки. 4.2 Комплекс обеспечивает: Считывание и преобразование в цифровой компактный код данных, поступающих с датчиков физических величин (давления, нагрузки и др.) и их калибровку; Считывание значения глубины при помощи инкрементного датчика оборотов и расчет скорости спуска-подъема; Отображение значений физических величин на дисплее (скорость спуска-подъема и глубина – постоянно, остальные данные выводятся по запросу); Предупреждение по достижении предустановленных предельных значений измеряемых параметров; Сбор данных для определения наработки трубы; Регистрацию параметров на встроенное запоминающее устройство. Перенос данных на персональный компьютер с помощью сменных носителей (USB flash). Просмотр и вывод на печать сохраненных данных в табличном и графическом виде с помощью прикладной программы на любом персональном компьютере (ПК). 4 4.3 Регистрируемые параметры: Время; Глубина спуска БДТ; Скорость спуска-подъема; Нагрузка на инжекторе (вес трубы) при подъеме и заталкивании БДТ; Давление закачки (давление циркуляции) технологической жидкости; Устьевое давление; Давление в приводе инжектора; Давление прижима колодок инжектора (верхние, средние, нижние); Давление натяжения цепей; Давление зажима герметизатора; Давление в гидролинии привода блока превенторов; Давление в приводе узла намотки; Давление гидронасоса привода узла намотки; Давление затруба; Мгновенный и накопленный расход БДТ; Мгновенный и накопленный расход насосной установки; Мгновенный и накопленный расход азотной установки; Наработка (пробег) БДТ (гистограмма по секциям БДТ длиной 1 м); Наработка оборудования (моточасы). 4.4 Технические характеристики: Напряжение источника питания, В от 18 до 36 Ток потребления, А, не более 2,5 Количество измерительных каналов, шт: - аналоговых 16 - импульсных 1 - частотных 4 Диапазон входных аналоговых сигналов, мА от 4 до 20 Диапазон входных частотных сигналов, кГц до 10 Пределы допускаемой приведенной погрешности измерения аналоговых ±2,0 каналов, % Пределы допускаемой приведенной погрешности измерения частотных ±2,0 каналов, % Пределы допускаемой абсолютной погрешности измерения глубины, м ±1,0 Длительность регистрации, ч, не менее 840 Дискретность записи данных, с 1 4.5 Состав: компьютер панельный - обеспечивает вывод на дисплей и хранение данных, получаемых с блока управления, имеет порты ввода-вывода данных: CAN, USB для установки флэш-диска, Ethernet для подключения к ПК, Wi-Fi для беспроводного подключения к ПК; на передней панели компьютера расположены сенсорный дисплей, кнопки управления питанием и яркостью подсветки дисплея, индикаторный светодиод; 5 блок управления - обеспечивает подключение и питание датчиков с унифицированным сигналом 4-20 мА, с импульсным и частотным сигналами 0-32 В, обработку и передачу данных в компьютер панельный по шине CAN через кабель, подключаемый к разъему компьютера, управление элементами защиты установки колтюбинговой от работы в аварийных режимах; соединительные кабели; модуль накопительный - представляет собой USB флэш-диск, предназначен для переноса регистрируемой информации на любой ПК с USB-портом. Емкость флэш-диска 16 Гб; программное обеспечение - обеспечивает просмотр на ПК в операционной системе MS Windows XP/VISTA/WIN7; сохранённых на USB флэш-диске данных в виде графиков, диаграмм и в табличном виде, вывод на печать отчётов и графиков; комплект эксплуатационной документации: паспорт, руководство по эксплуатации; 5. комплект датчиков. УЗЕЛ НАМОТКИ БДТ 5.1. Барабан узла намотки имеет геометрическую емкость 5500 м БДТ диаметром 38,1 мм (1 1/2 дюйма). 5.2. Конструкция узла намотки позволяет работать с БДТ диаметром до 44,45 мм. 5.3. Барабан установлен на стальной раме, имеющей поддон со сливными отверстиями, закрытыми пробками. 5.4. Привод барабана осуществляется от гидромотора. 5.5. Узел намотки имеет механизм для ровной укладки витков БДТ, синхронизированный с вращением барабана посредством цепной передачи с ручной коррекцией от гидромотора через регулируемую фрикционную муфту. Укладыватель в рабочее положение поднимается гидроцилиндрами, оснащенными гидрозамками для удержания заданного положения. 5.6. Головка укладывателя имеет возможность регулировки под различные диаметры БДТ. 5.7. Головка укладывателя оснащена механическим счетчиком глубины (индикация в метрах) и электронным датчиком глубины спуска с приводом от мерного колеса. Данные с электронного датчика глубины считываются комплексом измерительно-регистрирующим. 5.8. Узел намотки имеет вертлюг условным проходом 45 мм, установленный на вал барабана для подачи рабочей жидкости в БДТ, рассчитанный на рабочее давление 70 МПа. Вертлюг с торца защищен толстой стальной пластиной, закрепленной на болтах. 5.9. Наружный манифольд имеет два входа с пробковыми кранами FMC или SPM (соединение типа 1502, 2 дюйма). На наружном манифольде устанавливается редуктор давления 4:1 системы индикации давления циркуляции. 5.10. Внутренний манифольд имеет один пробковый кран FMC или SPM (соединение типа 1502, 2 дюйма), установленный между валом барабана и БДТ. Конструкция манифольда позволяет производить сброс шара в колонну БДТ и устанавливать оборудование для работы с кабелем, пропущенным внутри БДТ. 5.11. Для демонтажа узла намотки установлена балка со скобами, позволяющими производить подъем узла намотки за две точки. 5.12. Узел намотки имеет четыре талрепа для фиксации барабана при транспортировке. 5.13. Все рукава высокого давления (РВД) узла намотки выведены на одну панель и имеют быстроразъемные соединения. 6 5.14. Узел намотки имеет смазывающее устройство, установленное на головке укладывателя, и бак для смазки БДТ, установленный на раме шасси. 5.15. Точки смазки всех подшипниковых узлов (кроме тележки и головки укладывателя) выведены на две панели, расположенные на раме узла намотки с обеих сторон для доступа с земли. 6. 5.16. Все цепные передачи и звездочки имеют защитное ограждение. 5.17. Узел намотки БДТ может поворачиваться гидроцилиндром на 10° на водительскую сторону. ИНЖЕКТОР 6.1. Конструкция инжектора позволяет работать с БДТ диаметром до 50,8 мм. 6.2. Тяговое усилие инжектора 27200 кг. Заталкивающее усилие 13000 кг. 6.3. Максимальная скорость подачи 0,80 м/с (48 м/мин). Минимально устойчивая скорость подачи 0,015 м/с (0,9 м/мин). 6.4. Каркас и основание инжектора рассчитаны на нагрузки, соответствующие тяговому усилию инжектора. 6.5. Привод инжектора регулируемым осуществляется рабочим объемом от двух через аксиально-плунжерных двухступенчатые гидромоторов планетарные редуктора с со встроенными тормозами и согласующей передачей. Тормоза многодисковые, нормально замкнутые, отпускаются автоматически при подаче давления на приводные гидромоторы. 6.6. Обе гидравлические линии подачи давления к приводным моторам защищены внутренними фильтрами высокого давления, установленными между БРС и тормозными клапанами. Фильтры имеют визуальные индикаторы состояния. 6.7. Цепи инжектора состоят четвертьсегментными эластомерной из звеньев термоупрочненными компенсирующей прокладкой. втулочно-роликовой вкладышами Каждая с цепи и поперечной колодка колодок с нарезкой и поддерживается двумя специальными подшипниками. Оси подшипников имеют отверстия для подачи смазки. 6.8. Система прижима трубы включает три независимых контура по два гидроцилиндра. Прижим трубы передается на колодки через пару цельных двусторонних термоупрочненных стальных плит. 6.9. Натяжение цепи обеспечивается натяжением вниз гидроцилиндрами. 6.10. Система смазки цепей инжектора представляет собой систему распрыскивания под давлением с резервуаром и насосом с пневмоприводом, смонтированными на инжекторе. 6.11. Направляющий желоб радиусом 1830 мм с профильными стальными роликами и складывающейся расходящейся частью крепится на каркас инжектора на регулируемом основании. 6.12. Инжектор имеет два гидравлических датчика нагрузки (веса). 6.13. Инжектор оснащен быстросъемным переходным фланцем для монтажа герметизатора БДТ. 6.14. Для подъема инжектора, направляющего желоба, герметизатора и блока превенторов поставляется 4-х ветьевой строп грузоподъемностью 10000 кг. 6.15. Каркас имеет четыре проушины для подъема инжектора, выступающие над верхней площадкой инжектора. На каркасе предусмотрены петли для закрепления страховочных поясов обслуживающего персонала. 6.16. РВД управления инжектором выведены на штуцерную панель и имеют быстроразъемные муфты. 6.17. Один комплект опор для установки инжектора со смонтированным герметизатором БДТ на 7 площадку и один комплект телескопических опор для монтажа инжектора на скважину с винтовой регулировкой. 6.18. Цепи инжектора имеют съемное ограждение. 6.19. Установлено устройство защиты обслуживающего персонала от падения и складные площадки обслуживания инжектора. 6.20. Цепная обвязка к скважине и 4 (четыре) растяжки для крепления инжектора на устье (входят в ЗИП). 7. РУКАВА ВЫСОКОГО ДАВЛЕНИЯ На задней площадке установлены три барабана намотки рукавов высокого давления с 7.1. приводом от гидромоторов через цепную передачу. 7.2. Первый барабан предназначен для намотки РВД привода инжектора. 7.3. Второй барабан предназначен для намотки РВД управления инжектором и герметизатором. 7.4. Третий барабан предназначен для намотки РВД управления блоком превенторов. 7.5. Все рукава имеют быстроразъемные муфты с защитными крышками и метки с указанием номера рукава. Длина РВД на барабанах 20 м. 7.6. 8. ПРОТИВОВЫБРОСОВОЕ ОБОРУДОВАНИЕ Герметизатор БДТ c боковой заменой уплотнителей (выполняется без извлечения БДТ) 8.1. монтируется на основание инжектора с помощью переходного фланца. Нижнее соединение – БРС (гайка с резьбой 6.312" ACME). 8.2. Техническая характеристика герметизатора БДТ: Условный проход, мм 80 Давление рабочее скважинное, МПа 70 Диаметр уплотняемых БДТ, мм до 60,3 Счетверенный блок превенторов, имеющий глухие, срезные, удерживающие, трубные плашки. 8.3. Блок превенторов обеспечивает герметизацию устья скважины при наличии или отсутствии в скважине труб, подвеску колонны труб на плашки и удержание колонны плашками от выброса под действием скважинного давления. Управление плашками гидравлическое с фиксацией в закрытом положении вручную. Технические характеристики блока превенторов: Условный проход, мм 80 Максимальное давление рабочей среды, МПа 70 Температура рабочей среды, С, не более 80 Давление в гидроприводе, МПа - номинальное 20 - максимальное 25 Диаметр уплотняемых труб, мм до 60,3 В состав блока превенторов входят: 8.4. цельный корпус из кованой стали; превентор с глухими плашками; 8 превентор с отрезными плашками; превентор с удерживающими плашками; превентор с трубными плашками; верхний переходной фланец для подсоединения к БРС герметизатора (наружная резьба 6.312" ACME); нижний переходной фланец с БРС (гайка с резьбой 6.312" ACME); уравнительные клапана на глухом и трубном превенторах; Боковой отвод блока превенторов с условным проходом 50 мм с заглушкой. Соединение типа 1502, 2 дюйма 9. Редуктор давления 4:1 системы индикации устьевого давления. УСТАНОВЩИК ОБОРУДОВАНИЯ 9.1. Модель – HIAB 320T-3. 9.2. Грузовой момент – 31,5 тм. 9.3. Максимальная грузоподъемность – 10 т на вылете 2 м. 9.4. Максимальная высота крюковой подвески от уровня земли – 14,2 м. 9.5. Стрела – 3-х секционная, мин. длина – 4,89 м, макс. длина – 12,09 м. 9.6. Механизм поворота – планетарный, полноповоротный. 9.7. Поворотные аутригеры в задней части установки. 9.8. Дистанционный (до 1,9 м) пульт управления установщиком оборудования и барабанами намотки РВД. 10. КОМПОНОВКА 10.1. Инжектор расположен в задней части установки в наклонном положении для транспортировки. Направляющий желоб постоянно закреплен на инжекторе. Перевод инжектора в вертикальное положение осуществляется гидроцилиндрами. 10.2. Установка оснащена двумя алюминиевыми лестницами шириной 0,65 м с перилами для доступа на заднюю площадку с обеих сторон и алюминиевой лестницей шириной 0,65 м с перилами для доступа в кабину оператора, перевозимыми на установке и двумя откидными площадками с перилами с обеих сторон установки на длину рабочей площадки. 10.3. Установка имеет два инструментальных ящика, установленных под надрамником. 10.4. Установка имеет две поворотные фары, установленные на задней площадке. 11. ОСНОВНОЙ КОМПЛЕКТ ЗИП 11.1. Основной комплект ЗИП включает: комплекты ЗИП гидроцилиндров; набор уплотнителей гидросистемы; набор РВД; набор слесарного инструмента, специальный инструмент и приспособления для обслуживания колтюбинговой установки; комплекты ЗИП к покупным комплектующим изделиям; гибкая тяга для заправки БДТ. 9 12. ДОПОЛНИТЕЛЬНЫЕ ОПЦИИ (УСТАНАВЛИВАЮТСЯ ПО ОТДЕЛЬНОМУ ЗАКАЗУ) 12.1. Установка кондиционера в кабине оператора. 12.2. Установка автономного подогревателя гидравлического бака. 12.3. Установка системы громкоговорящей. 12.4. Установка электронного датчика нагрузки на инжекторе (вместо гидравлических). 12.5. Узел намотки увеличенной емкости (до 6200 м трубы диаметром 38,1 мм). 12.6. Установка оборудования для работы с кабелем, пропущенным внутри БДТ. 12.7. Установка турбинного расходомера закачиваемой жидкости. 12.8. Установка устройства защиты обслуживающего персонала от падения на узле намотки БДТ. 12.9. Тройник с краном на боковом отводе (соединение резьба Спец. Tr 100х12.7 либо соединение типа 1502, 2 дюйма). Нижнее соединение – БРС. 12.10. Переходник на фонтанную арматуру заказчика. 12.11. Приспособление для сварки БДТ. 12.12. Установка слесарных тисков. 12.13. Переходник с соединения типа 1502, 2 дюйма на соединение резьба Спец. Tr 100х12.7 13. ОБЩИЕ ТРЕБОВАНИЯ 13.1. Части оборудования, соприкасающееся со скважинной средой поставляется в исполнении К2 по ГОСТ 13862. 13.2. Установка подготавливается к покраске и красится в соответствии со стандартами СЗАО "ФИДМАШ". Схема и цвета окраски в соответствии с требованиями заказчика. 13.3. С установкой поставляется один комплект руководства по эксплуатации на русском языке в печатном виде. 10