Лекция 2

реклама

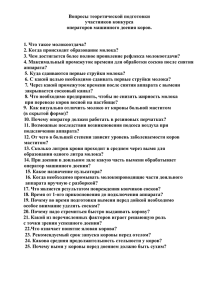

ЛЕКЦИЯ № 2 1. ФИЗИОЛОГИЧЕСКИЕ ОСНОВЫ МАШИННОГО ДОЕНИЯ 2. ДОИЛЬНЫЕ МАШИНЫ 3. МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ ПЕРВИЧНОЙ ОБРАБОТКИ МОЛОКА 1. ФИЗИОЛОГИЧЕСКИЕ ОСНОВЫ МАШИННОГО ДОЕНИЯ КОРОВ В результате постоянно протекающего процесса молокообразования молоко накапливается в вымени животного, строение которого иллюстрирует рис. 1, а, причем перед дойкой основная масса молока (до 80…90 %) находится в альвеолах — мельчайших пузырьках, внутренняя поверхность которых выстлана слоем секреторных клеток. Молокоотдача представляет собой сложную двигательную реакцию молочной железы, проявляющуюся в вытеснении молока из альвеолярного отдела в молочные цистерны вымени, иными словами, это нейрогуморальный рефлекс, вызываемый как безусловнорефлекторным путем, т. е. посредством воздействия раздражителей (например, теплоты или давления) непосредственно на рецепторы нервной системы вымени, так и действием условнорефлекторных стимулов, воспринимаемых другими анализаторами внешних раздражений (слух, зрение и др.). В результате многократного осуществления доения в постоянных условиях на ферме и совпадения по времени этого акта с определенными факторами внешней среды (время, место, последовательность операций на вымени, запуск в работу насоса и др.) у коров формируются условные рефлексы молокоотдачи и вырабатывается устойчивый стереотип поведения при машинном доении. Рисунок 1 - Рефлекс молокоотдачи: а — строение вымени коровы: 1 — артерия.; 2 — вена; 3 — альвеолы; 4 — соединительная ткань; 5 — молочная цистерна; 6 — сфинктер; 7 — нервы; 8 — молочные протоки; 9 — сосок; б — график интенсивности молокоотдачи в процессе выдаивания; I — молокоотдача; II — жирность; ОА — конец скрытого (латентного) периода; АВ — период интенсивной молокоотдачи (активного припуска молока); ВС — окончание припуска; CD— вторичный припуск при машинном додаивании Молокоотдача, возникающая вследствие непосредственного раздражения рецепторных зон сосков и вымени, называется безусловнорефлекторной, а та, которая возникает в результате воздействия внешних раздражителей на нервную систему через иные анализаторы животного (зрительный, слуховой или обонятельный), относится к условнорефлекторной. Рефлекс молокоотдачи (условный или безусловный) осуществляется одновременно и с одинаковой силой во всех долях вымени, несмотря на различие в количестве образующегося в них молока. Об интенсивности молокоотдачи судят по крутизне начальной части кривой молокоотдачи, показанной на рис. 1, б, отображающей совокупное действие таких показателей процесса, как усилие, применяемое для извлечения молока, а также скорость и время выдаивания. В процессе машинного доения реализуются две задачи. Во-первых, необходимо воздействовать на 1 корову таким образом, чтобы она «припустила», т. е. была готова полностью отдать молоко (молокоотдача — в своей основе задача зооинженерная). Во-вторых, это молоко нужно извлечь, выдоить из вымени (задача в основном инженерно-техническая). Молочная железа коров (см. рис. 1, а) состоит из четырех долей, в которых имеется большое число мелких желёз — альвеол, вырабатывающих молоко из веществ, которые поступают в них вместе с кровью. Молочные протоки 8 связывают альвеолы с молочной цистерной 5 и соском 9, на конце которого имеется запирающая мышца-сфинктер 6. В процессе молокообразования молоко скапливается в альвеолах; при этом избыточное давление внутри вымени повышается до 4 кПа. Из них по протокам молоко поступает в полость цистерны не самотеком, а выжимается особыми мышцами звездчатой формы, окружающими альвеолы и протоки. Внутренний механизм молокоотдачи сводится к следующему. Возникающее при сосании вымени теленком или при доении раздражение окончаний нервных волокон (рецепторов) через центральную нервную систему передается в головной мозг животного. В ответ на это раздражение (внешний сигнал) мозг выдает команду в гипофиз (железа внутренней секреции, расположенная у основания головного мозга), который выделяет в кровь особый гормон — окситоцин. Последний, дойдя по системе кровообращения до вымени, вызывает быстрое и энергичное сокращение звездчатых мышц, в результате чего молоко из альвеол начинает интенсивно переходить в молочные цистерны и соски. Происходит так называемый «припуск» молока, являющийся ответом животного на внешние раздражения. При этом избыточное давление в вымени быстро возрастает до 5 кПа. От момента получения внешнего сигнала до активного припуска проходит около 45 с. За это время должны быть выполнены все подготовительные операции на вымени и включен в работу доильный аппарат. Гормон (окситоцин) быстро разрушается и перестает воздействовать на альвеолы. Активное сжатие последних при доении длится 3…4 мин, после чего мышечные волокна расслабляются, наступает спад, а затем и полное прекращение молокоотдачи. Важно иметь в виду, что внешние раздражения могут как стимулировать, так и тормозить молокоотдачу. К числу положительных раздражителей относятся тепло, приятные физические воздействия на вымя, строгое соблюдение последовательности и выдерживание ритма всех операций машинного доения, а также спокойное обращение с коровой со стороны дояра. И напротив, нарушения распорядка дня на ферме, изменения режима работы доильной машины, присутствие на доильной площадке посторонних людей, шум и другие неблагоприятные факторы раздражают животных и как следствие отрицательно влияют на процесс молокоотдачи. Еще одно существенное требование сводится к правильной организации проведения подготовительных, основной и заключительной операций. Все подготовительные операции, начиная с подмывания вымени и заканчивая включением доильного аппарата, должны быть завершены не позже чем за одну минуту до начала активного молоковыделения. Процесс молокоотдачи протекает относительно быстро, и доение коровы должно быть произведено не более чем за 4…6 мин. Принято считать, что в стаде имеется не более 3…5 % тугодойных коров. 2. ДОИЛЬНЫЕ МАШИНЫ 2.1. ПРИНЦИП ДЕЙСТВИЯ ДОИЛЬНОГО СТАКАНА Перечень операций, выполняемых дояром при машинном доении, обусловлен физиологией молокоотдачи. Их выполнение обязательно вне зависимости от типа и конструкции доильной машины или от способа организации дойки на ферме. Сама же процедура реализации указанных операций должна быть строго одинаковой как по последовательности их выполнения, так и по длительности, т. е. должен быть выработан и постоянно поддерживаться жесткий стереотип операции машинного доения коров. К числу обязательных относятся следующие операции: 1. Подготовительные (подмывание вымени теплой водой — обтирание его и массаж— сдаивание первых струек молока —включение аппарата в работу — надевание доильных стаканов на соски); все указанные операции должны быть выполнены не более чем за 60 с. 2. Основная (собственно машинное доение); с учетом машинного додаивания она должна быть завершена за 4…6 мин. 3. Заключительные (отключение аппаратов — снятие доильных стаканов с вымени). 2 По роду силы, используемой для извлечения молока из вымени коровы, аппараты делятся на выжимающие и отсасывающие, а по принципу действия — на трехтактные, двухтактные и непрерывного отсоса. По характеру доения - аппараты попарного и одновременного доения. По месту сбора молока различают аппараты со сбором молока в переносное или подвесное доильное ведро, в подвижную емкость, в молокопровод, а также с раздельным сбором молока от каждого соска (почетвертное доение). Рабочим органом доильной машины, функционирующей на принципе прерывистого отсасывания, является доильный стакан, который надевается на сосок вымени. Он может быть одно- или двухкамерным. В камерах стакана поддерживается необходимое давление воздуха. Период времени, в течение которого осуществляется физиологически однородное воздействие машины на животное, называется тактом, а период времени, в течение которого реализуется совокупность разных тактов, называется циклом, или пульсом, рабочего процесса доения. За время одного цикла абсолютное давление в камерах изменяется от атмосферного до 48…53 кПа. Однако при рассмотрении машинного доения параметры режимов принято выражать не в абсолютных значениях давления, а через разрежение (вакуум), под которым понимается разность между атмосферным и абсолютным давлением или так называемое вакуумметрическое давление. Последнее и измеряется специальным прибором — вакуумметром. В камерах доильных стаканов разных конструкций разрежение находится в пределах 48…53 кПа. По Международной системе единиц давление жидкостей и газов измеряется в паскалях (Па). Однако измерительные приборы (манометры, вакуумметры) промышленностью выпускались со шкалами, отградуированными в кгс/см2 или мм рт. ст. Рисунок 2 - Шкалы приборов измерения разрежения, градуированные в миллиметрах ртутного столба (а) и в долях технической атмосферы (б) 1 кгс/см2 = 9,81 х 104 Па = 735 мм. рт. ст. 1 мм. рт. ст. = 133,3 Па 1 атм = 101325 Па = 760 мм. рт. ст. Двухкамерный доильный стакан состоит из двух цилиндров — наружной гильзы и внутренней трубки, изготавливаемой из сосковой резины; они образуют две камеры — межстенную и подсосковую. Когда в обеих наступает разрежение (рис. 3, а, 1) сосковая резина не испытывает деформаций, поэтому молоко под действием разности давлений внутри вымени и под соском струей вытекает в подсосковую камеру, а из нее по молочному шлангу отводится в молокоприемник. Происходит такт сосания. Через некоторое время в межстенной камере действие разрежения прекращается, и давление в ней повышается до атмосферного. Вследствие разности давлений в камерах стакана сосковая резина сжимается, сфинктер соска закрывается, и истечение молока прекращается (рис. 3 а, 2). Происходит такт сжатия. На этом рабочий цикл заканчивается; за тактом сжатия снова следует такт сосания. Работающие по такому принципу доильные машины называются двухтактными. В нашей стране в 1937 г. была создана и получила весьма широкое распространение до3 ильная машина, рабочий цикл которой состоит из трех тактов, реализуемых также в двухкамерных стаканах. В трехтактной машине, как явствует из рис. 3, б, в конце такта сжатия в подсосковую камеру также подается воздух, в ней создается атмосферное давление, в результате чего сосковая резина расправляется. Сосок же при этом не испытывает разрежения. Истечение молока в это время не происходит, сосок отдыхает, и в нем восстанавливается нормальное кровообращение. Происходит такт отдыха (рис. 3, б, 3). Трехтактный режим работы в большей степени отвечает физиологии животного, обеспечивая стимуляцию процесса молокоотдачи. Он не опасен для здоровья животного даже в тех случаях, если по той или иной причине доильный стакан не будет своевременно снят с соска после прекращения истечения молока. Двухтактный режим работы доильной машины по молокоотдаче является более интенсивным, но одновременно и более напряженным, так как сосок постоянно испытывает воздействие разрежения. В конце доения стаканы нередко наползают на вымя, в результате чего соски втягиваются глубоко внутрь, и тем самым ухудшаются условия как извлечения последних порций молока, так и восстановления нормального кровообращения в сосках. После прекращения истечения молока разрежение может распространиться и на внутреннюю область соска, и его нежные ткани будут тереться друг о друга, что может послужить причиной воспалительных явлений (мастита). Рисунок 3 - Устройство и принцип работы двухтактного (а) и трехтактного (б) доильных стаканов: 1 — сосание; 2 — сжатие; 3 — отдых 2.2. КЛАССИФИКАЦИЯ ДОИЛЬНЫХ УСТАНОВОК В зависимости от способа содержания коров в зимний и летний периоды, а также от принятой системы организации машинного доения применяют доильные установки разных типов. На рис. 4 представлены технологические схемы основных типов доильных установок. В организации производственного процесса машинного доения наиболее характерными являются четыре следующих способа: Доение круглый год на ферме в стойлах. Содержание коров привязное. Применяемые доильные установки: АД-100Б или ДАС-2В с переносными аппаратами и сбором молока в ведра; АДМ-8 со сбором молока через молокопровод в общую емкость; специальные установки для конвейерного обслуживания коров. Доение круглый год на комплексе, ферме, на площадках или в доильных помещениях в специальных станках. Содержание коров беспривязное. Применяются доильные установки со станками типа «тандем», «елочка» или конвейерного типа. Доение зимой на ферме, летом — в стационарном лагере. Система содержания коров стойлово-пастбищная. Применяемые доильные установки: на ферме — АД-100Б, ДАС-2В, АДМ-8; на пастбище (в лагере) — УДС-ЗБ— универсальная передвижная с параллельнопроходными станками, УДЛ-Ф-12 или со станками типа «елочка». Доение зимой на ферме, летом — на пастбище. Система содержания стойловопастбищная. Применяемые доильные установки: на пастбище — УДС-ЗБ, на ферме — АД -100Б, ДАС-2В, АДМ-8. 4 Рисунок 4 - Технологические схемы доильных установок, их производительность (Q — пропускная способность, коров/ч): 1 — с переносными ведрами (Q = 15…18); 2 — со стойловым молокопроводом (Q = 23…30); 3 — передвижная (Q = 18…24); 4 — с параллельно-проходным и станками (Q = 25…30); 5 — «тандем» с индивидуальным впуском (Q = 30…35); 6 — «тандем» с проходными станками и групповым впуском (Q = 36…37); 7—«елочка» с проходными групповыми станками (Q = 40…45), автоматизированная (Q = 65…75); 8—«полигон» с проходными групповыми станками (Q = 40…45); 9 — конвейерная кольцевая типа «карусель» (Q = 40…50), автоматизированной модификации (Q = 90….100); 10 — конвейерная продольная типа «Юнилактор» (Q = 50…60), с автоматом снятия доильных стаканов (Q = 90…100) 5 Рисунок 5 - Принципиальная схема доильной машины: 1 — электродвигатель; 2 — вакуумнасос; 3 — вакуум-баллон; 4 — вакуум-регулятор; 5 — вакуумметр; 6 — вакуум-провод; 7 — молочный кран; 8 — пульсатор; 9 — доильное ведро; 10 — доильный аппарат; 11 — коллектор; 12 — молочная трубка Доильная машина, принципиальная схема которой показана на рис. 5, включает доильный аппарат 10; вакуум-провод 6 с контрольно-измерительными приборами и регулировочными устройствами; вакуум-насос 2 и электродвигатель 1. Доильная машина в совокупности с оборудованием для транспортирования и первичной обработки молока образует доильную установку. 2.3. ОСНОВНЫЕ УЗЛЫ ДОИЛЬНОЙ МАШИНЫ 2.3.1. ВОЗДУШНЫЕ НАСОСЫ И УСТАНОВКИ Воздушная установка доильной машины предназначена для создания в системе разрежения (вакуума) путем откачки воздуха. Она выполняет роль силовой трансмиссии между двигателем и рабочими органами — доильными стаканами. Установка состоит из воздушного насоса, баллона-ресивера, регулятора разрежения, измерителя давления, системы трубопроводов с арматурой и двигателя. Воздушные насосы делятся на ротационные, поршневые и инжекторные. Ротационные насосы в свою очередь подразделяются на лопастные, водокольцевые, коловратные и др. Унифицированная воздухоотсасывающая установка УВУ-60/45, показанная на рис. 6, включает модернизированный тангенциально-лопастный ротационный насос, смонтированный на общей с электродвигателем раме. Это позволяет использовать данную установку для машинного доения коров в составе унифицированного ряда аналогичных устройств. Конструктивной особенностью насоса, как явствует из схемы, приведенной на рис. 6, а, является применение масленки фитильного типа для смазки рабочих поверхностей статора 3 и лопаток 6, а также наличие глушителя 1 внутри неразборного корпуса 5. 6 Рисунок 6 - Унифицированная воздухоотсасывающая (вакуумная) установка УВУ-60/45: а — схема; б — общий вид; 1 — глушитель; 2 — стеклянная вата; 3 — статор; 4 — ротор; 5 — корпус глушителя; 6 — лопатка; 7 — регулятор разрежения в системе; 8 — вакуумметр; 9 — воздушный баллон; 10 — рама; 11 — электродвигатель; 12 — масленка Водокольцевой воздушный насос (ВВН) с жидкостным поршнем, изображенный на рис. 7, во время работы не требует смазки. Основным его преимуществом является то, что при вращении ротор 3 не касается стенок статора 4. Уплотнение между вращающимся ротором и неподвижным статором обеспечивается водой, которая, будучи отброшенной лопатками ротора к стенкам статора, образует внутри его вращающееся водяное кольцо 5. Каждый паз 6 между лопатками ротора делит серповидное воздушное пространство между эксцентрично поставленным ротором и водяным кольцом на несколько ячеек. Каждая из них, проходя мимо всасывающего отверстия, увеличивается в объеме и создает этим отсос воздуха из воздухопровода 2. При подходе ячейки к выпускному отверстию ее объем уменьшается, что вызывает сжатие воздуха в ячейке, который затем выпускается в выхлопную трубу вакуумного насоса. Таким образом, водяное кольцо в насосе выполняет роль поршня. При вращении ротора происходит повышение температуры воды в статоре насоса, что снижает его подачу. Для повышения устойчивости работы насоса в ВВН предусмотрена установка специального охладителя воды. На молочных комплексах вместо большого числа радиально-лопастных ротационных насосов рекомендуется устанавливать водокольцевые вакуумные насосы типа ВВН-6 и ВВН-12. 7 Рисунок 7 - Схема водокольцевого воздушного насоса с жидкостным поршнем: 1 — выхлопная труба; 2 — воздухопровод; 3 — ротор; 4 — статор; 5 — водяное кольцо; 6 — паз Вне зависимости от типа насоса воздушный баллон размещают между насосом и магистральным воздухопроводом. Его наличие позволяет уменьшить пульсацию давления в системе и обеспечить защиту насоса от попадания в него воды и грязи. Регулятор разрежения поддерживает постоянство давления в системе путем открытия клапана при чрезмерно высоком разрежении и закрытия — при его уменьшении. Насос при откачивании воздуха из закрытого пространства способен довести разрежение до 95 кПа, что для машинного доения недопустимо. Поэтому воздушный регулятор давления должен обеспечить непрерывную подачу воздуха для установки требуемого уровня разрежения. Обычно груз, подвешенный к клапану регулятора доильной машины с аппаратами «Волга», имеет массу 1,5 кг 8 Рисунок 8 – Классификация доильных установок РАЗДЕЛ II МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ ПЕРВИЧНОЙ ОБРАБОТКИ МОЛОКА 1. ЗООТЕХНИЧЕСКИЕ И САНИТАРНО-ГИГИЕНИЧЕСКИЕ ТРЕБОВАНИЯ К ТЕХНОЛОГИИ ПЕРВИЧНОЙ ОБРАБОТКИ МОЛОКА 2. ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ПЕРВИЧНОЙ ОБРАБОТКИ МОЛОКА 3. ТЕХНОЛОГИЧЕСКИЕ ОПЕРАЦИИ ПЕРВИЧНОЙ ОБРАБОТКИ МОЛОКА 1. ЗООТЕХНИЧЕСКИЕ САНИТАРНО-ГИГИЕНИЧЕСКИЕ ТРЕБОВАНИЯ К ТЕХНОЛОГИИ ПЕРВИЧНОЙ ОБРАБОТКИ МОЛОКА При машинном доении коров в качестве источников бактериального обсеменения молока наиболее часто выступают загрязненный кожный покров вымени, плохо промытые доильные стаканы, молочные шланги, молочные краны и детали молокопровода. Кроме того, бактерии могут попадать из воздуха коровника. Свежевыдоенное молоко при использовании в качестве индикатора фенолфталеина показывает кислую реакцию. Кислотность молока выражают в градусах Тернера (°Т), которые показывают количество миллилитров децинормального раствора щелочи (КОН или NaOH), идущей на нейтрализацию 100 мл молока в присутствии фенолфталеина. Метод определения кислотности молока и молочных продуктов изложен в ГОСТе 3624—47. Кислотность свежевыдоенного молока обычно находится в пределах 16…18 °Т. Химический состав молока не является строго постоянным для всех коров, а зависит от породы, возраста, периода лактации, условий кормления коров и ряда других факторов. В силу этого он изменяется в определенных пределах. В состав молока входят более ста различных веществ. В нем различают две основные части: воду (в среднем 87,5 %) и сухое вещество (12,5 %). Последнее в свою очередь распадается на молочный сахар — 4,5…4,8%; жир — 2,9…5,10%; белок — 2,7…3,7 %; золу — 0,6…0,8 %. При образовании молока из организма коровы в него переходят иммунные тела и бактерицидные вещества, задерживающие развитие бактерий в свежевыдоенном молоке. Период 9 действия этого весьма ценного свойства называют бактерицидной фазой. Длительность ее зависит от санитарных условий получения молока, а также от температуры его охлаждения. Так, при температурах молока 37 и 30 оС бактерицидная фаза в нем продолжается только 2…5 ч, при температуре 4...5 оС жизнедеятельность бактерий практически прекращается, что создает благоприятные условия для длительного хранения молока. Согласно ГОСТ Р 52054 – 2003 молоко подразделяется на четыре сорта. Показатели, определяющие сорт приведены в таблице 1. Таблица 1 – Показатели, характеризующие сортность молока Норма для молока сорта Показатель высшего первого второго несортового менее 15,99 или Кислотность, оТ от 16,00 до 18,00 от 16,00 до 18,00 от 16,00 до 20,99 более 21,00 3 Плотность, кг/м 1028,0 1027,0 1027,0 менее 1026,9 Температура Выше минус не выше минус 0,520 о * замерзания, С 0,520 * - может использоваться взамен определения плотности. 2. ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ПЕРВИЧНОЙ ОБРАБОТКИ МОЛОКА К первичной обработке относят следующие основные технологические операции: 1. Очистку — для удаления механических примесей. 2. Охлаждение — для замедления жизнедеятельности микроорганизмов, вызывающих порчу и скисание молока. 3. Пастеризацию — для обеззараживания молока за счет уничтожения микроорганизмов. Технологические схемы первичной обработки молока Очистка - охлаждение (наиболее простейшая и распространенная). Очистка – пастеризация - охлаждение (при отправке молока непосредственно в торговую сеть для продажи на розлив или в случае неблагоприятной эпидемиологической обстановки на ферме). Очистка - нормализация (для получения молока определенной жирности) - пастеризация – охлаждение - расфасовка в пакеты (для непосредственной реализации). Для обработки молока на каждой ферме оборудуют прифермскую молочную. Размер, планировка и оборудование прифермской молочной зависят, от многих факторов: количества молока, подлежащего обработке, способа доения, количества коровников, применяемого оборудования и т. д. На крупных фермах целесообразно иметь центральные прифермские молочные. При производстве цельного молока наилучших результатов достигают в том случае, если в коровниках создана единая поточная линия получения и обработки молока. Рисунок 1 - Конструктивно-технологическая схема прифермской молочной: 1 — молокопровод; 2 — холодильная установка; 3 — центробежный молочный насос; 4 — мо10 лочный фильтр; 5 — пластинчатый охладитель; 6 — молочный танк; 7 — трубопровод для подачи воды в охладитель 3.ТЕХНОЛОГИЧЕСКИЕ ОПЕРАЦИИ ПЕРВИЧНОЙ ОБРАБОТКИ МОЛОКА ОЧИСТКА МОЛОКА Первой операцией, реализуемой в линии первичной обработки молока, является его очистка от механических примесей. В настоящее время различают 2 способа очистки молока от механических примесей: 1. Фильтрация. 2. Очистка центробежными молокоочистителями. Фильтрация — наиболее распространенный способ очистки молока. Сущность его заключается в продавливании молока через фильтрующий элемент, размеры ячеек (пор) которого меньше размера механических включений. Твердые частицы проникают в капилляры фильтра и задерживаются в них. В результате этого живое сечение фильтра уменьшается и сопротивление в капиллярах, по которым движется жидкость, растет. Условие фильтрации В качестве фильтрующих элементов используют вату, марлю, фланель, металлическую сетку и синтетические материалы (лавсан обеспечивает более высокое качество очистки и высокую скорость фильтрования). По принципу действия различают открытые и закрытые фильтры Открытые фильтры имеют низкую производительность и быстро засоряются. Закрытые фильтры работают под давлением, производительность их значительно выше, чем открытых. Рисунок 2 – Схемы фильтров: а - открытый (самотечный); б – закрытый (напорный) Очистка молока центробежным путем — более совершенный способ. Достигается он за счет применения центрифуг или сепараторов. Основан на отделении механических включений за счет центробежных сил. Важное преимущество этого способа заключается в очистке молока от спорообразующих бактерий, которые не гибнут даже после его пастеризации. Установлено, что при очистке молока центробежным путем (при частоте вращения барабана n = 8000 мин-1) бактериальная обсемененность его уменьшается в 1,5 раза. Эффективность очистки возрастает с увеличением частоты вращения барабана, и при использовании ультрацентрифуг при n = 14000 мин-1 степень очистки составляет 85 %, при n = 25…30 тыс. мин-1 она достигает 99%. Однако время работы центробежного молокоочистителя также является ограниченным. Здесь имеет место закономерность, изображенная на рисунке 3. 11 Рисунок 3 - Изменение бактериальной обсемененности молока за время работы сепаратораочистителя В мировой практике для очистки жидкости, в том числе и молока, применяются мембранные аппараты самых различных конструкций. Сущность всех мембранных методов очистки основано на разделении и концентрировании молочного сырья в процессе фильтрации его через специальные мембраны. Мембрана представляет собой тонкую полупрозрачную пленку, размеры пор которой не превышают 0,5 мкм. Пленка помещается на макропористую подложку для усиления ее механической прочности. В качестве подложки чаще применяется пористая нержавеющая листовая сталь толщиной 0,5…3 мм с порами 0,5…10 мкм. Рисунок 4 - Схема движения молока в барабане центробежного очистителя: 1 — основание; 2 — уплотнительное кольцо; 3 — тарелкодержатель; 4 — пакет тарелок; 5 — кожух барабана; 6 — канал для отвода очищенного молока; 7 — накидная гайка ОХЛАЖДЕНИЕ МОЛОКА Одним из факторов, определяющих жизнедеятельность микробов, является температура. Холод не убивает бактерии, но временно прекращает их рост и размножение. Чем ниже температура молока, тем дольше сохраняются его первоначальные свойства. Низкая температура способствует лучшему сохранению основных витаминов молока. Экономически не безразлично, до какой температуры следует охлаждать молоко. Так, 12 если молоко с места производства отправляется на молочный завод после каждого доения коров, то нецелесообразно его охлаждать до низких температур. Охлажденным считается молоко, имеющее температуру в момент сдачи не более 10 °С. В качестве источников холода для охлаждения молока можно использовать холодильное оборудование, а также естественные источники (холодную воду, снег, лед). Способы охлаждения молока 1. Охлаждение молока во флягах (рис. 5, а) — наиболее простой и доступный способ. Охлаждать молоко во флягах можно, используя лед, холодную воду, а также холодильные машины. Недостатки: высокая трудоемкость, низкий коэффициент теплопередачи, большой расход воды. 3. Охлаждение молока в оросительных охладителях (рис. 5,6) 4. Охлаждение молока в пластинчатых охладителях (рис. 5, в) 5. Охлаждение молока в резервуарах (рис. 5, г). Рисунок 5 - Способы охлаждения молока: а - во флягах; б - в оросительных охладителях; в — в пластинчатых охладителях; г — в резервуарах Охладители молока и их классификация. Основные требования, предъявляемые к охладителям молока: 1. Универсальность в отношении возможности охлаждения жидких молочных продуктов с различными физико-механическими свойствами. 2. Не допускать бактериального загрязнения молока. 3. Не допускать испарения продукта во время охлаждения. 4. Быть удобными для проведения чистки, мойки и дезинфекции. Существующие охладители могут работать отдельно или входить в состав комбинированных охладительно-пастеризационных или очистительно-охладительных установок. Для охлаждения используют холодную воду родников, артезианских скважин, а также естественный холод. Глубокое охлаждение проводят за счет искусственного холода, полученного от холодильных машин. Современные охладители классифицируются по следующим признакам: 1. По характеру соприкосновения с окружающим воздухом: открытые оросительные и закрытые проточные. 2. По профилю рабочей поверхности: трубчатые и пластинчатые. 3. По числу секций: одно- и многосекционные. 4. По конструкции: одно- и многорядные (пакетные). 5. По форме: плоские и круглые. 6. По направлению движения теплообменивающихся сред: прямоточные, противоточные и с перекрестным движением сред. 7. По воздействиям, вызывающим продвижение продукта: напорные и самотечные. Принципы охлаждения молока Принцип охлаждения основан на теплообмене между молоком и хладоносителем (воздухом, водой, рассолом). Процесс теплопередачи происходит непрерывно до тех пор, пока температура молока 13 будет выше температуры хладоносителя. Для эффективного охлаждения молока необходимо иметь достаточное количество хладоносителя на единицу молока и условия, обеспечивающие наивысшую теплопередачу. На величину теплопередачи влияют следующие основные факторы: 1. Размер теплообменной поверхности. 2. Средняя разность температур молока и хладоносителя. 3. Скорость движения молока и хладоносителя. 4. Теплопроводность и форма теплообменной поверхности. 5. Свойства охлаждаемой жидкости и хладоносителя. Средняя разность температур молока и хладоносителя зависит от соотношения потоков движения молока и хладоносителя. Потоки бывают прямоточные и противоточные. При прямотоке имеет место разница температур на входе в охладитель, а на выходе из него эта разница незначительна. При противотоке молоко и хладоноситель движутся навстречу друг другу. В этом случае создается достаточная разница температур и на входе, и на выходе. Температурные графики доказаны на рисунке 6. Рисунок 6 – Графики изменения температуры при: а – прямотоке; б – противотоке ПАСТЕРИЗАЦИЯ МОЛОКА Пастеризация — процесс уничтожения в молоке бактерий (микроорганизмов). Аппараты, в которых проводят этот процесс, называются пастеризаторами. К пастеризаторам предъявляются следующие основные требования: 1. Полное уничтожение микробов всех форм. 2. Аппарат должен быть универсальным. 3. Работа аппарата не должна вызывать изменения свойств обрабатываемого продукта. 4. Рабочие органы должны быть стойкими к химическому воздействию продукта и моющих жидкостей. 5. Быть простыми по устройству и несложными в эксплуатации. Пастеризаторы классифицируются по следующим признакам: 1. По способу тепловой обработки: термические и холодные. 2. По источнику энергии: паровые, электрические, инфракрасной радиации, ультрафиолетовые облучатели и высокочастотные вибраторы. 3. По характеру протекания процесса: непрерывного и периодического действия. Режимы термической пастеризации: длительная, кратковременная и мгновенная. Длительная пастеризация — нагрев молока до 60…65 °С и выдержка в течение 30 мин. Кратковременная — нагрев до 76…78 °С и выдержка в течение 20 с. Мгновенная — нагрев до 87…89 оС без дальнейшей выдержки. Решающим фактором, обеспечивающим гибель микроорганизмов в молоке, является 14 длительность температурного воздействия на продукт. Зависимость между температурой и длительностью пастеризации показана на рисунке 7. Соотношение между температурой нагрева молока t и временем Т должно быть таковым, чтобы процесс пастеризации осуществлялся в нейтральной зоне. Способы холодной пастеризации (без нагрева молока) заключаются в применении для этих целей ультрафиолетовых облучателей или магнитных вибраторов. В ультрафиолетовых облучателях гибель бактерий происходит под воздействием УФ лучей. В вибрационных пастеризаторах обеззараживание молока происходит в поле колебания звуковой частоты. При частоте колебаний 8…10 кГц достаточна секундная выдержка. Перспектива за инфракрасными пастеризаторами (улучшается качество молока, резко снижаются затраты на строительство котельных, на обслуживание). Эффективность пастеризации — отношение количества погибших микроорганизмов к их общему числу до обработки. В современных аппаратах она достигает 99,99%. Рисунок 7 – Температурный график пастеризации: I – зона сохранения жизнедеятельности бактерий; II – нейтральная зона; III – зона изменения свойств молока ГОМОГЕНИЗАЦИЯ МОЛОКА Гомогенизация — процесс механической обработки молока с целью раздробления молочного жира. Питательная ценность гомогенизированного молока повышается, так как тонкодиспергированный молочный жир легче усваивается в организме человека. Также резко замедляется отстаивание жира. Интенсивность процесса гомогенизации зависит от величины рабочего давления Р (рис. 7). 15 Рисунок 8 – Схема процесса гомогенизации СЕПАРИРОВАНИЕ МОЛОКА Сепарирование – механический способ разделения цельного молока на сливки и обрат с использованием для этого разности удельных весов и центробежной силы. Принципиальная схема работы молочного сепаратора показана на рис. 9. Рисунок 9 - Схема движения молока и сливок в барабане сепаратора: 1 — основание; 2 — уплотнительное кольцо; 3 — тарелкодержатель; 4 — пакет тарелок; 5 — кожух барабана; 6 — канал для отвода обезжиренного молока; 7 — накидная гайка; 8 — калиброванная трубка; 9 — регулировочный винт; 10 — разделительная тарелка; 11 — отверстие в тарелке НОВЫЕ МЕТОДЫ ОБРАБОТКИ МОЛОКА Актинизация молока. Это новый процесс пастеризации молока за счет применения лучистой энергии. Машины для осуществления этого процесса называются актинаторами (лучевой пастеризатор). Он состоит из прозрачных кварцевых труб, по которым молоко прокачивается молочным насосом со скоростью 2,5 м/с (рис. 10). 16 Рисунок 10 – Схема актинатора Молоко попадает под воздействие ламп с ультрафиолетовым спектром светового потока. Источником ИК излучения может служить спираль из нихромового провода, намотанного на кварцевые трубки, внутри которых протекает молоко (рис. 11). Рисунок 11 - Схема инфракрасного излучателя: 1-кварцевая трубка; 2-спираль; 3-рефлектор Под влиянием инфракрасных лучей в молоке погибают все микроорганизмы и их споры, а ультрафиолетовое облучение способствует обогащению молока витамином D3. В зарубежных странах такие аппараты выпускают под маркой «Актинатор», их производительность находится в широком диапазоне (от 150 до 25000 л/ч). Установки не нуждаются в горячей воде и паре для пастеризации и очень экономичны (расходуют не более 20 Вт электроэнергии на 1 л молока). Механические пастеризаторы, использующие энергию молекулярного трения (молекулярные пастеризаторы) Нагрев происходит превращением электрической энергии в механическую, а затем в тепловую, т. е. в энергию молекулярного трения. Общий к.п.д. их не ниже 75%, при частоте вращения диска 4000…5000 мин-1 . Схема такого пастеризатора показана на рисунке 12. Молоко подается под давлением 0,2…0,3 МПа в зазор между кожухом и диском. За счет трения оно нагревается до t ~ 140 оС. Центробежные силы резко увеличивают давление на молоко, вследствие чего оно не пригорает. Молоко из пастеризатора выводится под давлением, что можно использовать для его транспортировки. 17 Рисунок 12 – Схема механического пастеризатора: 1-корпус; 2-диск Такой пастеризатор можно использовать для обработки воды, сиропов, соков, дрожжей, фармацевтических продуктов. Ультразвуковые пастеризаторы Различают два типа источников ультразвуковых колебаний — электрические и механические. Электрические преобразуют электрическую энергию в механические упругие колебания при помощи различных преобразователей: электродинамических, пьезоэлектрических, магнитострикционных (наиболее распространенные) и др. Ультразвуковые пастеризаторы дороги и имеют низкую производительность и низкий к.п.д. В механических центробежных пастеризаторах эффект достигается за счет действия центробежных сил, возникающих при быстром вращении благодаря разности плотностей среды и микроорганизмов. Для ультразвуковой пастеризации применяют гидродинамические и пьезоэлектрические вибраторы. Действие гидродинамического вибратора: струя жидкости приводит в движение металлическую пластинку, частота колебаний которой зависит от скорости потока (рис. 13). Рисунок 13 – Схема действия гидродинамического вибратора 18