Лекция 2

реклама

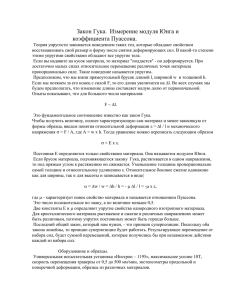

Лекция 2 2. ПРИНЦИПЫ ИНЖЕНЕРНЫХ РАСЧЕТОВ 2.1. Модели инженерных расчетов Элементы конструкций предназначены для передачи нагрузки без разрушения и без существенного изменений своих размеров, т.е. они должны обладать определенной прочностью и жесткостью. Оценка прочности элементов конструкции начинается с выбора модели (расчетной схемы). Моделью называют совокупность представлений, условий и зависимостей, описывающих объект расчета. При выборе модели учитывают наиболее значимые и отбрасывают несущественные факторы, которые не оказывают достаточно заметного влияния на условия функционирования элемента конструкции. Для одной и той же детали может быть предложено несколько моделей расчета, которые будут отличаться глубиной описания реального объекта и условий его работы. Модели материала. В расчетах прочности материал детали представляют однородной сплошной средой, что позволяет рассматривать тело как непрерывную среду и применять методы математического анализа. Под однородностью понимают независимость его свойств от размеров выделяемого объема. Такая схематизация основана на осреднении свойств материала в объеме и подтверждена многочисленными экспериментальными исследованиями. В расчетах на прочность и жесткость рассматриваются изотропные материалы, то есть материалы обладающие в различных направлениях одинаковыми свойствами. Расчетная модель материала наделяется такими физическими свойствами, как упругость, пластичность и ползучесть. Упругостью называют свойство тела восстанавливать свою форму после снятия внешней нагрузки. Пластичностью называют свойство тела сохранять после нагрузки полностью или частично деформацию, полученную при нагружении. Ползучестью называют свойство тела увеличивать со временем деформацию под действием постоянных внешних сил. Модели геометрической формы. Геометрические формы элементов конструкции обычно очень сложны. Точный учет формы или невозможен, или нецелесообразен из-за непомерного увеличения сложности расчета. 2 В инженерных расчетах вводят упрощения в геометрию деталей, приведя ее к схеме стержня, пластинки, оболочки. Типовые элементы изделий. Стержнем называют тело, поперечные размеры которого молы по сравнению с длиной. Геометрическое место точек, являющихся центром тяжести поперечных сечений, называется осью стержня. Для модели стержня характерно то, что основное расчетное уравнение записываются относительно одной независимой переменной. Их решение является одномерной задачей. Пластиной называют тело, ограниченное двумя плоскостями и имеющее малую толщину. Оболочка это тело, ограниченное двумя поверхностями и имеющее малую толщину по сравнению с радиусом кривизны и длиной. Математическая модель пластины и оболочки будет состоять из уравнений двух переменных. Такая задача относится к классу двухмерных задач. Массивное тело характерно тем, что все его размеры имеют один порядок. Модель такого тела будет зависеть от трех аргументов, она составляет трехмерную задачу. Модели нагружения. Силы являются мерой механического взаимодействия элементов конструкций. Если элемент конструкции рассматривать изолировано от сопряженных деталей, то действия последних заменяются силами, которые называются внешними. Силы взаимодействия между частями отдельной детали или между деталями в сопряжении называются внутренними. При моделировании внешние силы условно подразделяют на силы сосредоточенные, распределенные и объемные. Сосредоточенной силой называют силу, действующую на небольшую часть поверхности детали. Считают, что сила приложена к точке, например защемленной балки (рис. 5.1, а). L q F a L а) Рис. 2.1. Схема нагружения балки б) Характеристикой сосредоточенной нагрузки является ее модуль, направление и точка приложения. Размерность такой силы выражается в Н или кН. 3 Распределенными называют силы, действующие на участках поверхности или длины, соизмеримых с полной поверхностью или длиной детали. На схемах ее изображают в виде графиков, показывающих изменение ее по длине (рис. 2.1, б) или по площади. Характеристикой такой силы является ее интенсивность q, т.е. величина силы, которая приходится на единицу длины или поверхности. Размерность такой нагрузки выражается соответственно в Н/мм при распределении нагрузки по длине или Н/мм2 при распределении нагрузки по площади. По характеру изменения во времени Т нагрузки F подразделяют на статические и переменные. Статической называют нагрузку, которая медленно возрастает от нуля до своего номинального значения и остается постоянной в процессе работы детали (рис. 2.2, а). Переменной называют нагрузку, периодически меняющуюся во времени. Она характеризуется следующими параметрами: амплитудой силы Fa, средней силой Fm, частотой нагружения fи и формой цикла (рис. 2.2, б). Частота нагружения fи является обратной величиной периода колебания ТП (fв = 1/TП). Различают малоцикловое нагружение, характерное для деталей, циклы работы которых набираются за счет запуска и остановки машины. При этом число циклов работы обычно не превышает 104 ... 105 . TП F F Fa Fm Т Т а) б) Рис. 2.2. Модели нагрузок по характеру изменения во времени Если число циклов нагружения детали превышает 105 ... 106, то такое нагружение называют многоцикловым. Оно характерно для деталей длительно работающих машин. Предельное состояние. Моделям нагружения соответствуют модели разрушения. В зависимости от условий нагружения рассматривают модели разрушения: статические, малоцикловые и усталостные. При этом если напряженное состояние является одноосным, то предельное 4 состояние отождествляется с появлениями пластических деформаций или с хрупким разрушением конструкции. Если напряженное состояние является плоским или объемным, то ситуация существенно усложняется. В таких случаях предельное состояние устанавливается с учетом теорий прочности. 2.2. Внутренние силы Элементы конструкций под действием внешних сил в той или иной мере испытывают смещение и изменяют свою форму (деформируются). Взаимодействие между частями (частицами) внутри элемента конструкции характеризуется внутренними силами. Внутренние силы представляют собой силы межатомного взаимодействия, возникающие при воздействии на тело внешних нагрузок. Практика показывает, что внутренние силы обуславливают прочностную надежность детали, поэтому их определение составляет важную задачу расчетов на прочность и жесткость. Для нахождения внутренних сил используют метод сечений, который состоит в следующем. Рассмотрим тело произвольной формы (рис. 2.3, а), находящееся в равновесии под действием сил F1, F2,...,Fn. Мысленно рассечем это тело на две части плоскостью на расстоянии z и рассмотрим одну из частей, например левую (рис. 2.3, б). Так как связи между частями устранены, то действие одной из них на другую следует заменить системой внутренних сил в сечении. F2 F1 z Fn F2 F1 My Qy NZ Fn-1 QX R MZ L F3 MX x F4 Fn-2 F3б) F4 а) Рис. 2.3. Схема внешних и внутренних сил z 5 В соответствии с основным законом механики действие равно противодействию и противоположно направлено. Если привести систему внутренних сил к центру тяжести, то для рассматриваемой части тела можно определить главный вектор R и главный момент М внутренних сил, действующих в сечении. Так как система внешних сил удовлетворяет условиям равновесия, то мысленно отсеченная часть также должна находится в равновесии: R Fi , M h i Fi . (2.1) Поместим в точку О систему координат xyz, направив ось z по нормали к ее сечению и расположив оси y и x в его плоскости (рис. 5.3, б). Разложим главный вектор и главный момент на составляющие по этим осям: (2.2) R N z Qy Qx , M Mz My Mx . Эти составляющие называют внутренними силовыми факторами в сечении. Составляющая Nz, называемая нормальной или продольной силой, вызывает деформацию растяжения или сжатия. Составляющие Qy и Qx перпендикулярны нормали и стремятся сдвинуть одну часть тела относительно другой. Их называют поперечными силами. Составляющая Mz главного момента скручивает тело и называется крутящим моментом Т (Т = Мz). Моменты My и Mx изгибают тело в плоскости zOy и zOx и называются изгибающими моментами. Чтобы вычислить указанные силовые факторы, необходимо решить 6 уравнений равновесия для одной из отсеченных частей: X 0 , Y 0 , Z 0 , Mx 0 , M y 0 , M z 0 . (2.3) Таким образом, если внешние силы заданы, то внутренние силовые факторы вычисляются на основании уравнений равновесия как алгебраические суммы проекций сил и моментов, действующих на мысленно отсеченную часть тела. 2.3. Общие принципы расчета элементов конструкций Закон Гука. В расчетах элементов конструкции широко используется закон, сформулированный английским ученным Р. Гуком в конце 16-го века: Деформации материала элемента в каждой его точке прямо пропорциональны напряжениям в этой же точке, как в процессе нагружения, так и при разгрузке. Принцип независимости действия сил (принцип суперпозиции). Для элементов конструкций, работающих в условии закона Гука, результат воздействия системы нагрузок с учетом реакций в опорах и кинематических парах равен сумме результатов воздействия каждой нагрузки в 6 отдельности. Из принципа независимости действия сил вытекает, что порядок приложения нагрузок не влияет на конечный результат нагружения. Методы расчета элементов конструкции. Под действием внешних нагрузок элемент конструкции может получить недопустимую деформацию или разрушиться. Чтобы это не произошло необходимо правильно выбрать материал, конструктивные формы в зависимости от характера нагрузки и условий эксплуатации. В результате расчетов при проектировании следует убедиться, удовлетворяет ли конструкция условиям прочности. Основным методом расчета элементов на прочность элементов конструкции является расчет по напряжениям. В основу этого метода положено предположение, что критерием прочности является напряженное состояние в точке. Из анализа напряженного состояния выбираются те сечения, в которых действуют наибольшие напряжения. Расчетные напряжения сравниваются с предельными напряжениями для данного материала. Предельные напряжения могут быть получены по результатам испытаний лабораторных образцов. И формируется заключение о прочности элемента конструкции. В том случае, когда к элементам конструкции предъявляются требования по ограничению деформаций, они рассчитываются дополнительно на жесткость, при необходимости ведут расчет и по другим критериям работоспособного состояния. 2.4. Механические свойства конструкционных материалов материала Работоспособность элементов конструкции при различных видах нагружения определяются свойствами конструкционных материалов, из которых сделаны эти детали. Механические свойства материалов определяют в лабораторных условиях при испытании стандартных образцов на универсальных испытательных машинах. Чтобы исключить зависимость силы от площади образца, силу делят на площадь сечения образца, а абсолютное удлинение - на рабочую длину образца в исходном состоянии. Тогда получаем диаграмму в координатах - (рис. 2.4). В таком виде диаграмма характеризует только свойства материала. Характеристики прочности материала. Отметим на диаграмме (рис. 2.4) характерные точки и дадим качественную и количественную оценку механическим свойствам материала. Диаграмму растяжения образца из пластичных материалов можно условно разделить на четыре зоны. 7 1-я зона называется зоной упругости, здесь свойства материала на участки ОП подчиняются закону Гука. Наибольшее напряжение, до которого материал следует закону Гука, называется пределом пропорциональности пп. К Т П Т У B Д В У ПП Е О ОСТ У Рис. 2.4. Диаграммы растяжения При проектировании деталей машин важно знать напряжение, вызывающее в материале первые остаточные деформации. Вблизи точки П можно отметить точку У, в которой после снятия нагрузки в образце возникает остаточная деформация, равная наперед заданной малой величине (0,002...0,005 % первоначальной длины образца). Пределом упругости у называют такое напряжение, когда только начинает появляться остаточная деформация, равная наперед заданной малой величине. Практически величина предела упругости близка к пределу пропорциональности. 2 -я зона ТД называется зоной общей пластичности. Для нее характерно существенное увеличения деформации без заметного увеличения напряжения. Для количественной оценки напряженности материала при больших остаточных деформациях в нем используют важную характеристику механических свойств материала - предел текучести Т. Напряжение, при котором в материале появляется заметное удлинение без увеличения напряжения, называют пределом текучести. 3-я зона ДВ - эта зона упрочнения. Здесь удлинение образца возрастает более интенсивно с увеличением нагрузки по сравнению с зоной упругости ОУ. В точке В напряжение достигает максимума. Если нагрузить образец до некоторой точки К на кривой ДВ, то общая деформация будет состоять из участков упругой У и остаточной ОСТ деформаций. Если разгрузить образец до точки Е, то остается 8 остаточная деформация ОСТ. При последующем нагружении отсчет деформации будет начинаться от точки Е и материал приобретает способность воспринимать без остаточных деформаций большие нагрузки. Явление повышения упругих свойств материала в результате предварительного пластического деформирования носит название наклепа и широко используется в технике. Например, при волочении проволоки она выдерживает большие нагрузки, чем материал, из которого она изготовлена. 4-ю зону ВМ называют зоной местной текучести. Здесь удлинение образца происходит с уменьшением нагрузки и сопровождается образованием местного сужения - шейки. В точке М наступает разрушение образца. Максимальное напряжение на диаграмме, которое способен выдержать образец, называют пределом прочности или временным сопротивлением В. Допускаемые напряжения. Для безопасности работы деталей машин необходимо, чтобы максимальные напряжения были меньше предельных для данного материала. Под предельным напряжением пр понимают такое напряжение, при достижении которого появляются признаки разрушения или возникновения недопустимых пластических (остаточных) деформаций материала. Для пластических материалов напряжение текучести Т является предельным напряжением пр, поскольку для большинства конструкций недопустимы значительные пластические деформации. Для деталей из хрупких материалов напряжение временного сопротивления В является предельным напряжением пр, поскольку разрушение образцов происходит без значительной пластической деформации. Коэффициент запаса прочности определяет отношение напряжений предельного к максимальному (2.4) s пр / max . В различных отраслях машиностроения допускаемый коэффициент запаса прочности принят: для пластичных материалов s T = 1,4…1,8; для хрупких материалов s B = 2,5…3,0. В соответствии с требуемым коэффициентом запаса прочности определяют допускаемые напряжения пр /s. (2.5)