T - eSSUIR

реклама

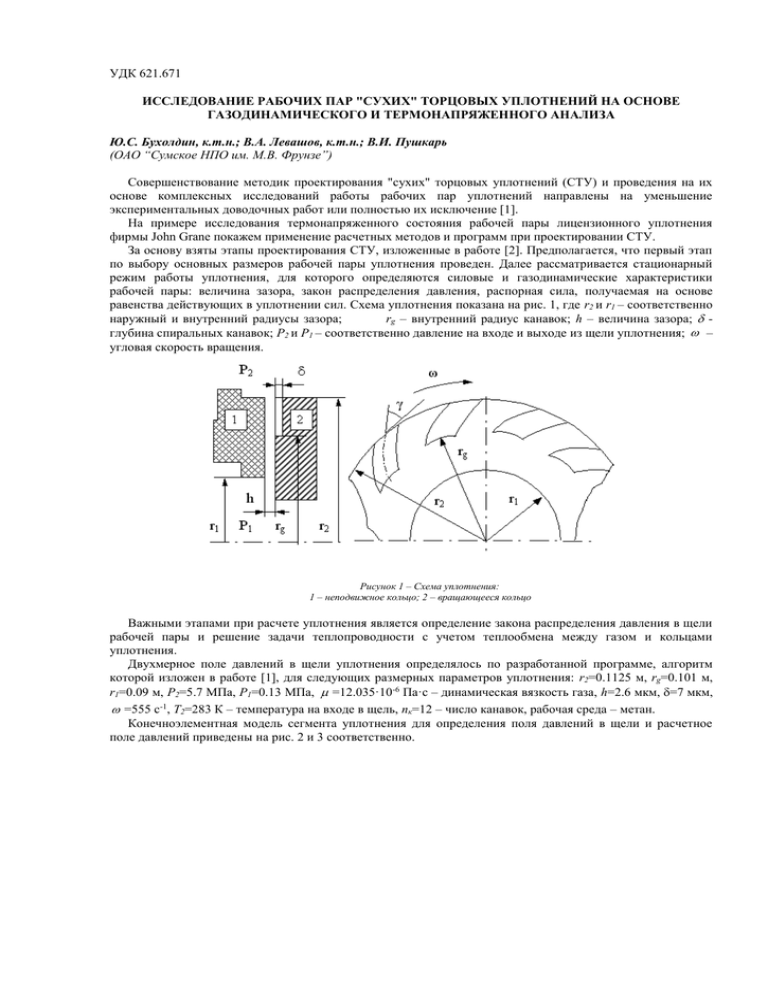

УДК 621.671 ИССЛЕДОВАНИЕ РАБОЧИХ ПАР "СУХИХ" ТОРЦОВЫХ УПЛОТНЕНИЙ НА ОСНОВЕ ГАЗОДИНАМИЧЕСКОГО И ТЕРМОНАПРЯЖЕННОГО АНАЛИЗА Ю.С. Бухолдин, к.т.н.; В.А. Левашов, к.т.н.; В.И. Пушкарь (ОАО “Сумское НПО им. М.В. Фрунзе”) Совершенствование методик проектирования "сухих" торцовых уплотнений (СТУ) и проведения на их основе комплексных исследований работы рабочих пар уплотнений направлены на уменьшение экспериментальных доводочных работ или полностью их исключение [1]. На примере исследования термонапряженного состояния рабочей пары лицензионного уплотнения фирмы John Grane покажем применение расчетных методов и программ при проектировании СТУ. За основу взяты этапы проектирования СТУ, изложенные в работе [2]. Предполагается, что первый этап по выбору основных размеров рабочей пары уплотнения проведен. Далее рассматривается стационарный режим работы уплотнения, для которого определяются силовые и газодинамические характеристики рабочей пары: величина зазора, закон распределения давления, распорная сила, получаемая на основе равенства действующих в уплотнении сил. Схема уплотнения показана на рис. 1, где r2 и r1 – соответственно наружный и внутренний радиусы зазора; rg – внутренний радиус канавок; h – величина зазора; глубина спиральных канавок; P2 и P1 – соответственно давление на входе и выходе из щели уплотнения; – угловая скорость вращения. Рисунок 1 – Схема уплотнения: 1 – неподвижное кольцо; 2 – вращающееся кольцо Важными этапами при расчете уплотнения является определение закона распределения давления в щели рабочей пары и решение задачи теплопроводности с учетом теплообмена между газом и кольцами уплотнения. Двухмерное поле давлений в щели уплотнения определялось по разработанной программе, алгоритм которой изложен в работе [1], для следующих размерных параметров уплотнения: r2=0.1125 м, rg=0.101 м, r1=0.09 м, P2=5.7 МПа, P1=0.13 МПа, =12.035·10-6 Па·с – динамическая вязкость газа, h=2.6 мкм, =7 мкм, =555 с-1, Т2=283 К – температура на входе в щель, nк=12 – число канавок, рабочая среда – метан. Конечноэлементная модель сегмента уплотнения для определения поля давлений в щели и расчетное поле давлений приведены на рис. 2 и 3 соответственно. Рисунок 2 – Конечноэлементная модель сегмента уплотнения Рисунок 3 – Расчетное поле давлений Распределение давления в щели вдоль радиуса для различных зазоров показано на рис. 4 (кривые 1,2,3). На данном рисунке для примера приведено распределение давления в щели в случае отсутствия канавок (кривая 4). P, Па 1 2 3 4 r, м Рисунок 4 – Распределение давления в щели вдоль радиуса: 1– h=1 мкм; 2 – h=2.6 мкм; 3 – h=5 мкм Для приведенных зазоров были получены распорные силы Pr и величины массовых расходов Qr: для h=1 мкм – Pr=78890 Н, Qr=1,789·10-5 кг/с; для h=2,6 мкм – Pr=67960 Н, Qr =31,44·10-5 кг/с; для h=5 мкм – Pr=62920 Н, Qr=223,64·10-5 кг/с. Величина газостатической силы для неподвижного кольца с учетом прижимающей пружины равна 67990 Н. Как видно из приведенных результатов, при величине зазора 2,6 мкм распорная и газостатическая силы равны. Таким образом, на втором этапе расчета уплотнения определены величина зазора в рабочей паре уплотнения, при которой распорная сила уравновешивает газостатическую силу, а также закон распределения давления в щели, который используется для определения напряженно-деформированного состояния (НДС) колец. Определение температурных деформаций связано с решением задачи теплопроводности. В то же время решение задачи теплопроводности связано с проблемой определения коэффициента теплоотдачи. С использованием критериальных уравнений для течения газа вдоль диска, трубы, для обтекания цилиндра [4] определялись коэффициенты теплоотдачи для различных поверхностей колец. Для торцовых поверхностей колец уплотнения при определении коэффициента теплоотдачи применялись критериальные уравнения, полученные для случая обтекания пластины: при Re<3*105 Nu 0,6643 Pr Re , (1) при 3*10 <Re 5 Nu 0,037 Re0.8 Pr 0.43 , Nu где (2) l – критерий Нуссельта; – коэффициент теплоотдачи, Вт/(м2·К); l – характерный размер обтекаемого тела, м; – коэффициент теплопроводности среды, Вт/(м·К); l – критерий Рейнольдса; Re – скорость потока газа, м/с; – динамическая вязкость среды, Па·с. Для внутренних поверхностей колец коэффициент теплоотдачи определялся с помощью критериальных уравнений, полученных для трубы: - для ламинарного течения среды при Re>2300 Nu 0,153 Re Pr 0. 43 Gr 0. 1 (1 2 d ), L (3) где d – диаметр трубы, м; L – длина трубы, м; c p Pr – критерий Прандтля; – плотность газа, кг/м3; Cp – удельная теплоемкость газа, Дж/кг; Gr gl 3 TF T – критерий Грасгофа; T 2 - кинематическая вязкость среды; g – ускорение свободного падения; TF T - разность температур среды на границе со стенкой и в отдалении от нее; T – температура среды, градусов Кельвина; - для развитого турбулентного режима течения при Re>104 Nu 0,021 Re 0. 8 Pr 0. 43 (1 2 d ). L (4) При нахождении коэффициента теплоотдачи на внешних поверхностях колец будем использовать критериальные уравнения, полученные для цилиндра: при 5<Re<103 Nu 0,5 Re Pr 0. 38 , (5) Nu 0,25 Re0. 6 Pr 0. 38 , (6) Nu 0,023 Re0.8 Pr 0.37 . (7) при 103<Re<2*105 при 2*105<Re В нашем случае для нахождения коэффициента теплоотдачи в щели уплотнения использовалась формула (2). Исходные данные и результаты расчета коэффициентов теплоотдачи представлены в таблицах 1 и 2. Таблица 1 – Исходные данные для определения коэффициента теплоотдачи в щели уплотнения Радиус, мм Характеристика газа Т P, МПа *106 ср 89,85 383 0,13 0,0074 0,6702 13,907 2434 430,0 97 363 4,35 0,0136 24,4176 13,985 2520 53,835 101 343 5,607 0,0167 34,0174 13,658 2544 56.027 112,5 283 5,7 0,0205 45,044 12,064 2628 62,406 Таблица 2 – Коэффициенты теплоотдачи в щели уплотнения Радиус, мм 89,85 97,101 101 112,5 487 2893 4396 6998 На внутренней стороне колец для нахождения коэффициентов теплоотдачи использовалось критериальное уравнение (4). Исходные данные и результаты представлены в виде таблиц 3 и 4. Таблица 3 – Коэффициент теплоотдачи на внутренней стороне вращающегося кольца Радиус, мм Характеристика газа 83,35 Т P, МПа *106 ср 333 0,13 0,0074 0,7 13,1 2540 25,5 78,5 Таблица 4 – Коэффициент теплоотдачи на внутренней стороне неподвижного кольца Радиус, мм 89,85 T P, МПа 333 0,13 Характеристика газа *106 0,0074 0,7 132,6 13,1 ср 2540 50,0 На внешних торцовых поверхностях колец коэффициенты теплоотдачи вычислялись, используя формулы (1,2), и представлены в таблицах 5 и 6. Таблица 5 – Коэффициент теплоотдачи на торцовой поверхности вращающегося кольца Радиус, мм 104 Т P, МПа 283 5,7 Характеристика газа *106 0,0205 45,044 2272 12,064 ср 2628 15,0 Таблица 6 – Коэффициент теплоотдачи на торцовой поверхности неподвижного кольца Радиус, мм T 102 283 P, МПа 5,7 Характеристика газа *106 0,0205 45,044 59,3 12,064 ср 2628 1,0 На внешних сторонах колец коэффициенты теплоотдачи определялись по формуле (7) и отражены в таблицах 7 и 8. Таблица 7 – Коэффициент теплоотдачи на внешней стороне вращающегося кольца Радиус, мм 113 T P, МПа 283 5,7 Характеристика газа *106 0,0205 45,044 4253 12,064 ср 2628 62,75 Таблица 8 – Коэффициент теплоотдачи на внешней стороне неподвижного кольца Радиус, мм 114 Характеристика газа *106 T P, МПа 283 5,7 0,0205 45,044 1701 12,064 ср 2628 20 На внутренней и внешней поверхностях колец, а также на внешних торцовых поверхностях коэффициент теплоотдачи принимался постоянный. В щели уплотнения принята линейная зависимость коэффициента теплоотдачи от радиуса. Полученные данные для коэффициентов теплоотдачи хорошо согласуются с данными, приведенными в работе [5]. Коэффициенты теплопроводности для материалов углеграфит, карбид вольфрама принимались следующими: 1=31,9 Вт/(м·К), 2=71,2 Вт/(м·К) соответственно. Определение температурных полей и НДС неподвижного и вращающегося колец уплотнений проводилось с использованием программного комплекса, реализующего МКЭ как в трехмерной, так и в осесимметричной постановке [3] с учетом радиального распределения давления (рис. 4, кривая 2) и силового воздействия от давления и поджимающей пружины. При определении НДС колец осевые размеры были подобраны таким образом, чтобы обеспечить плоскопараллельное течение газа в щели уплотнения без учета температурных деформаций колец. Особое внимание при расчете НДС уделялось неподвижному кольцу из углеграфита как наиболее податливому. Поэтому для неподвижного кольца были выполнены расчеты НДС как в трехмерной, так и в осесимметричной постановке. Результаты расчета осевых перемещений показаны на рис. 5. а) б) Рисунок 5 – Деформированное состояние неподвижного кольца уплотнения для объемной (а) и плоской (б) моделей Проведенные расчеты неподвижного кольца в объемной и плоской постановках показали, что можно построить плоскую модель, учитывающую особенности объемной модели, для которой результаты хорошо совпадают с более точной объемной моделью кольца. Для сравнения: в случае применения плоской модели при расчете неподвижного кольца конусность уплотнительного пояска составила 1,74 мкм, а для объемной модели – 1,42 мкм (рис. 5). Поэтому при дальнейшем исследовании термонапряженного состояния рабочих колец уплотнений задача решалась в плоской постановке. Результаты расчета температурных полей для колец уплотнения приведены на рис. 6. С учетом силового нагружения, учитывающего радиальное распределение давления в щели в соответствии с кривой 2 (рис. 4), теплового воздействия (рис. 6) и действия центробежных сил для вращающегося кольца проведен расчет термонапряженного состояния рабочей пары уплотнения. Углеграфит 1 2 Карбид вольфрама Рисунок 6 – Температурное поле Деформированное состояние в осевом направлении для колец показано на рис. 7. Углеграфит 1 2 Карбид вольфрама Рисунок 7 – Деформированное состояние колец уплотнения от термосилового нагружения Расчет температурных деформаций для стационарной работы уплотнения показал, что конусность зазора имеет конфузорность и составляет величину 10,7 мкм (рис. 7). Естественно, образование конфузорности в щели уплотнения приводит к перераспределению давления в щели, к увеличению распорной силы и, как следствие, к увеличению зазора, и в конечном итоге к уменьшению конфузорности. Используемые программные средства позволяют определить закон распределения давления в щели уплотнения с учетом конусности зазора, распорную силу, уравновешивающую газостатическую, и деформированное состояние колец, соответствующее новому термосиловому нагружению. Проведенные расчеты уплотнения показали, что окончательная величина зазора находится в пределах 3–4 мкм и имеет конфузорный вид. Термонапряженное состояние для пары колец в виде поля интенсивности напряжений показано на рис. 8. Углеграфит 1 2 Карбид вольфрама Рисунок 8 – Распределение интенсивности напряжений Уровень максимальных напряжений для неподвижного и вращающегося колец составил 33,2 МПа и 56,9 МПа соответственно, что говорит о достаточном запасе прочности. Проведенные исследования уплотнения показали, что использование разработанных программных средств позволяет еще на стадии проектирования СТУ учесть особенности работы уплотнения. SUMMARY With axisymmetric and three-dimensional end element models of rings for dry face seal working pairs, there is examined their thermostressed state in view of pressure distribution in a clearance between rings. This distribution is obtained on a basis of gas dynamics analysis. СПИСОК ЛИТЕРАТУРЫ 1. 2. 3. 4. 5. Роговой Е.Д., Левашов В.А., Розова Л.В. Особенности создания "сухих" газодинамических уплотнений с парой трения на основе “AL2O3-AL2O3” // Труды Симпозиума «Потребители и производители компрессоров и компрессорного оборудования».- СПб: СПбГТУ, 2002. - С. 162-166. Фалалеев С.В., Виноградов А.С. Некоторые вопросы проектирования торцовых бесконтактных уплотнений // Компрессорная техника и пневматика. - 1998. - Вып. 1-2 (18-19). - С. 45-50. Левашов В.А. Расчетно-экспериментальное исследование термонапряженного состояния корпуса цилиндра низкого давления компрессора ГПА // Динамика и прочность машин. - 1990. - Вып. 51. - С. 118-125. Михеев М.А. Основы теплопередачи. - М.: Госэнергоиздат, 1956. – 378 с. Ден Г.Н., Крицул С.И., Шутов А.В. Оценка влияния теплоотвода на температуру газа в щели сухого торцового канавочного уплотнения // Компрессорная техника и пневматика. - 1997. - Вып. 1-2 (14-15). - С. 84-89. Поступила в редколлегию 28 января 2003г.