+» метода

реклама

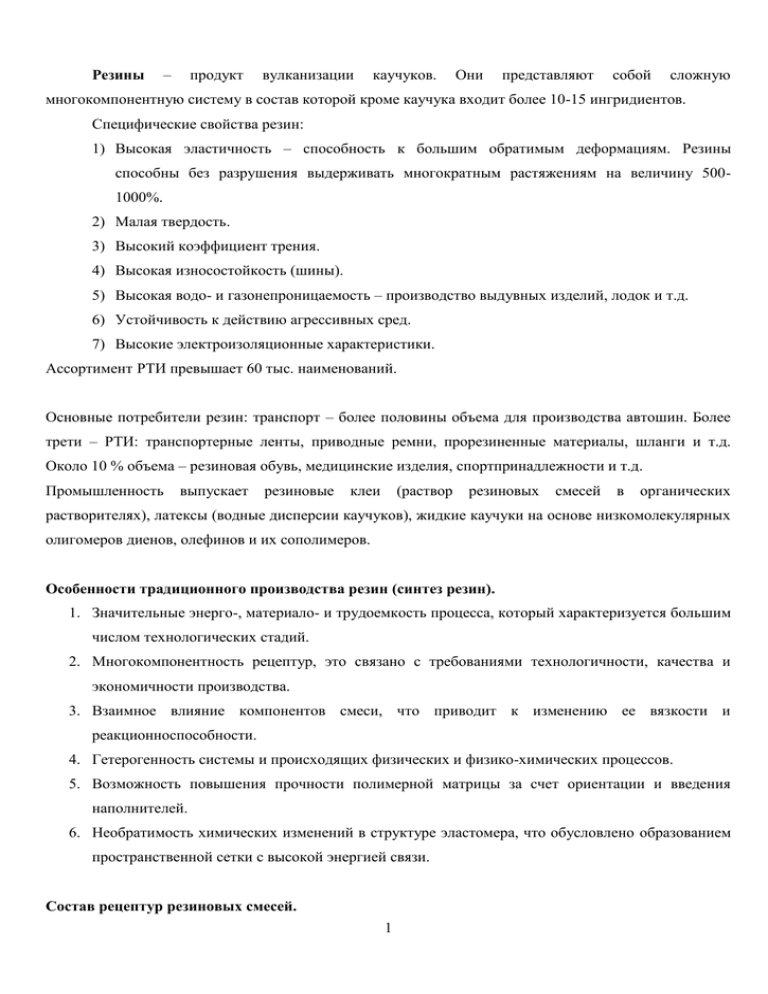

Резины – продукт вулканизации каучуков. Они представляют собой сложную многокомпонентную систему в состав которой кроме каучука входит более 10-15 ингридиентов. Специфические свойства резин: 1) Высокая эластичность – способность к большим обратимым деформациям. Резины способны без разрушения выдерживать многократным растяжениям на величину 5001000%. 2) Малая твердость. 3) Высокий коэффициент трения. 4) Высокая износостойкость (шины). 5) Высокая водо- и газонепроницаемость – производство выдувных изделий, лодок и т.д. 6) Устойчивость к действию агрессивных сред. 7) Высокие электроизоляционные характеристики. Ассортимент РТИ превышает 60 тыс. наименований. Основные потребители резин: транспорт – более половины объема для производства автошин. Более трети – РТИ: транспортерные ленты, приводные ремни, прорезиненные материалы, шланги и т.д. Около 10 % объема – резиновая обувь, медицинские изделия, спортпринадлежности и т.д. Промышленность выпускает резиновые клеи (раствор резиновых смесей в органических растворителях), латексы (водные дисперсии каучуков), жидкие каучуки на основе низкомолекулярных олигомеров диенов, олефинов и их сополимеров. Особенности традиционного производства резин (синтез резин). 1. Значительные энерго-, материало- и трудоемкость процесса, который характеризуется большим числом технологических стадий. 2. Многокомпонентность рецептур, это связано с требованиями технологичности, качества и экономичности производства. 3. Взаимное влияние компонентов смеси, что приводит к изменению ее вязкости и реакционноспособности. 4. Гетерогенность системы и происходящих физических и физико-химических процессов. 5. Возможность повышения прочности полимерной матрицы за счет ориентации и введения наполнителей. 6. Необратимость химических изменений в структуре эластомера, что обусловлено образованием пространственной сетки с высокой энергией связи. Состав рецептур резиновых смесей. 1 Резиновая смесь – это многокомпонентная система, каждый компонент придает смеси определенные свойства и вводится в определенном количестве. 1. Полимеры – эластомеры (каучуки), термопласты и реактопласты – как добавки. Эластомеры могут частично заменяться регенератом – продуктом девулканизации отходов резин. 2. Вулканизующая группа: вулканизующие (сшивающие) агенты, ускорители вулканизации, активаторы вулканизации и ингибиторы подвулканизации. 3. Наполнители (активные и инертные) и пигменты. 4. Мягчители (пластификаторы) 5. Стабилизаторы – антистарители, антиоксиданты, антиозонанты, антисептики и др. 6. Компоненты спецназначения: ПАВы, диспергаторы, порообразователи, антипирены. Вулканизующие агенты – вводят для сшивания эластомеров путем образования сетки поперечных связей и для обеспечения необходимых деформационно-прочностных свойств резин. Для большинства резин вулканизующим агентом явл. Сера, кот. вводят в колич 1,4-2%. В качестве вулканизующих агентов могут быть использованы: 1) Оксиды металлов (ZnO, CaO, MgO) – хлоропреновые каучуки. 2) Органические перекиси (бензоила, кумила, третбутила) –используются для вулканизации этиленпропиленовых каучуков. 3) Органические ди- и полисульфиды, диамины (фторкаучуки) и диизоцианаты (бутилкаучуки), фенол-формальдег смолы. Ускорители вулканизации -это компоненты рез смеси, котор используют с целью: 1)сокращения времени вулканиз-ий; 2)улучшения физ-мех свойств резины. Механизм действия ускорителей вулканизаций закл в повышении реакцион способности вулканизующ агентов. Ускорители вулк влияют на характер поперечных связей между макромолекулами каучука. Ускорители вулканизации по своей активности делятся на несколько классов: 1)Ускорители низкой активности, например, гуанидин. Ph-NH-C(NH)-NH-Ph. Гуанидин вводят от 0,6 до 2,5% 2 2)Ускорители высокой активности. это соединения из группы тиозолов. Пример, “каптакс” (2N S C SH меркаптобензтиозол) Êàï òàêñ (2-ì åòèëáåí çòèî çî ë) 3)Ультраускорители. Вводят в количестве. 0,3-0,4% от массы каучука. Например, дитиокарбаматы: Тиурам (тетраметилтиурам), а так же сульфенаамиды общей формулы: CH3 S N CH3 S C N C S S CH3 N CH3 C S Òèóðàì (òåòðàì åòèëòèóðàì äóñóëüô èä) S N R1 R2 Ñóëüô åí àì èäû Если R1 и R2 – Et, то называется сульфенамид-БТ. Если R1=H и R2=циклогексил, то называется сульфенамид-Ц. Активаторы вулканизации Активаторы вулканизации – компоненты резиновой смеси, которые способствуют активации реакций присоединения S к каучуку. Основная функция активаторов повышение частоты вулканизационной сетки и снижение степени сульфидности поперечных связей. В качестве активаторов вулканизации используются прежде всего оксиды металлов II-группы (ZnO, MgO, CdO, CaO, PbO). Кроме оксидов, могут использоваться органические основания (моно-, ди-, вводят для триэтаноламины). Ингибиторы подвулканизации Ингибиторы подвулканизации это компоненты резиновой смеси, которые предотвращения ее преждевременной вулканизации при переработке. К этим соединениям относятся органические кислоты и их соли, ангидриды, фенолы, нитрозосоединения. Наиболее распространены фталевый ангидрид, салициловая кислота. Мягчители Мягчители вводят в состав резиновой смеси для улучшения диспергирования порошкообразных компонентов в полимерной матрице для повышения ее пластичности, облегчения процесса 3 вспенивания и формования. Кроме того, мягчители снижают температуру размягчения резиновой смеси, повышают эластичность и усталостные свойства вулканизата, снижают усадку. Введение мягчителей приводит к снижению прочности и твердости резин. Количество вводимых мягчителей обычно от 5 до 30%. Мягчителями могут быть продукты различной природы: 1)Продукты, полученные переработкой нефти (мазут, парафины, вазелин, минеральные масла). 2) Продукты, полученные из каменного угля – инденкумароновые смолы. 3) Продукты, полученные из растительного сырья (растительные масла, канифоль). Кроме того, используются промышленные (синтетические пластификаторы). Наполнители Наполнители вводят в состав резиновых смесей для следующих целей: 1) Снижение стоимости. 2) Улучшение физико-механических свойств. 3) Для придания, каких либо специальных свойств. Наполнители делятся на активные и инертные. Инертные наполнители. Основная цель введения инертных наполнителей снижение стоимости композиции. К ним относятся мел, тальк, каолин и др. Активные (усилители) – вещества, способные образовывать достаточно прочные связи на границе раздела полимер - наполнитель, что приводит к заметному изменению физико-механических свойств. Увеличивается прочность при растяжении, сопротивление истиранию и раздиру, повышается твердость. К активным относятся: технич углерод (сажа), белая сажа (кремневая кислота) и оксиды металлов (ZnO, MgO) а так же силикаты Mg и Са полимерные добавки (фенолформальдегидные и мочевиноформальдегидные смолы, сополимеры стирола). Наполнители, придающие специальные свойства: пигменты (получ окрашенные резины), порошки Ме (придание электропроводности), графит и дисульфид молибдена (повышают износостойкость и снижают коэффициент трения резин) Стабилизаторы Ароматические амины. К этой группе принадлежат наиболее распространенные противостарители (антиоксиданты), относящиеся к вторичным аминам и диаминам. Они обладают значительной эффективностью, особенно при тепловом старении, но непригодны для получения светлоокрашенных полимеров, так как на свету вызывают их потемнение. 4 NH NH Фенил-β-нафтиламин (неозон Д) OH NH п-оксифенил-β-нафтиламин N,N’-Ди- β, β’- нафтиламин Алкилфенолы. Эти противостарители слабо влияют на изменение цвета композиции. Поэтому их применяют при полимерной изготовлении светлоокрашенных или цветных резин. Однако по защитному действию они уступают аминам. Алкилфенолы оказывают заметное защитное действие при световом старении. Особенно если ОН-группа находится в пара-положении. OH (ионол, агидол) Компоненты специального назначения NH2 NH2 C N N C O O Порообразователи – используют для получения пористых резин. Применяют орг-ие вещества, которые при разложении выделяют азот, что и приводит к образованию пористой структуры. Примером порообразователей явл-ся азодикарбонамид. Выпускают в России : ЧХЗ-21 или ЧХЗ-18 и импортные – Chempor. Они отличаются температурой разложения и количеством выделевшегося азота. К ним относятся ПАВ для уменьшения дозировки серы, снижение времени вулканизации и повышения качества резины. Чаще всего используют соли различных органических кислот (стеараты, олеаты и др.) Анитипиррены – увеличивают огнестойкость резин. Такими веществами являются Al(oh)3, Sb2O3, силикаты металлов, хлорпарафины. Основные стадии производства резин I. II. Подготовка сырья и дозировка компонентов Приготовление резиновых смесей (смешение). 5 III. Формование резиновых смесей с получением загатовок (сырой резины) IV. Вулканизация V. Заключительные операции. Основные процессы, которые используются в производстве резин: это смешение, каландрование, шприцевание (аналог экструзии), литьевое формование, вулканизация. I. Подготовка сырья и дозировка компонентов Цель: подготовка компонентов для дальнейшей переработки. Каучуки, поступающие на произвоздство в виде брикетов, рулонов, кип, подвергаются обрезки на гильятивных или дисковых ножах. Измельчению или гранулириванию на грануляторах червячнего или дискового типа. другие компоненты взвешивают и дозируют в определенных количествах. Приготовление резиновых смесей (смешение) II. Цель смешения: получение однородной смеси, представляющей полимерную матрицу, в которой равномерно распределены другие компоненты. Резиновая смесь должна обладать: Пластичностью – для придания ей необходимой формы Каркасностью – для сохранения формы в невулканизованном виде. В зависимости от состава резиновой смеси применяют одно- и двухстадийное смешение, которое осуществляют в резиносмесителях. Одностадийное смешение Характеризуется тем, что все компоненты резиновой смеси вводят в резиносмеситель в течении одного цикла смешения. Данный метод используют в том случае, если резиновая смесь не склонна к преждевременной вулканизации и не содержит компонентов, совмещение которых с каучуками требует высоких температур (более 110-115°С). Применяют для композиций с натуральным каучуком, хлорпреновым, бутилкаучуком, СКИ. Компоненты вводят в определенном порядке. 1) Каучук, ускорители, активаторы и противостарители. 2) Наполнители и мягчители. 3) Сера (вулканиз агент). Двухстадийное смешение Применяют при переработке резиновой смесей, склонных к преждевременной вулканизации, а также содержащих термопласты и реактопласты, при совмещении с которыми требуется повышенные 6 температуры. Этот метод используют для получения смесей на основе: СКС, СКН, а так же их смесей с другими каучуками. Стадии: 1-я стадия – получение маточной смеси при высокой температуре Т=110-140°С. В состав маточной смеси входит каучук и другие компоненты, кроме серы, ускорителей и порообразователей, которые могут вызвать преждевременную вулканизацию или разлагаться при данных условиях. 2-я стадия. Введение в маточную смесь серы, порообразователей, ускорителей и др. компонентов при низких Т<100°С. Обычно первую стадию проводят в скоростных резиносмесителях. После первой стадии смесь выгружаются на вальцы с последующим охлаждением и взвешиванием. Вторая стадия проводится в тихоходных резиносмесителях Т <100, чтобы избежать подвулканизации при введении серы. Смешение в резиносмесителях это периодический процесс. Недостаток данного метода: -трудность обеспечения одинаковыми параметрами смешения во всем объеме резиновой смеси, а также цикличность процесса. Существуют непрерывный вариант, где используют смесители различного типа, снабженные гранулирующими, фильерными или листовальными головками. Рафинирование (очистка). Проводится с целью повышения однородности и дополнительного диспергирования смеси. Она явл-ся заключительной стадией смешения. Используют следующие приемы: 1.Быстрое охлаждение резиновой смеси. Для этого ее в виде ленты подают по транспортеру внутрь трубы, в которой противотоком нагнетается холодный воздух. В результате температура снижается с 115-120°С до 50-60°С. 2.Полученную смесь обрабатывают на рифайнер-вальцах. Особенности этих вальцев: а) Кф=2,4 б) Узкий межвалковый зазор, что обеспечивает значительное напряжение сдвига, необходимой для диспергирования относительно крупных частиц. 3.Эти валки имеют несколько бочкообразную форму. Вследствии этого крупные частицы выталкиваются к краям вальца и срезаются ножом. РИС 7 Сочетание этих факторов приводит к эффективному смешению. Формование резиновых смесей Аппаратурное оформление зависит от след факторов: во-первых, выпускной формой резины (лист, лента, пластина, формовые детали) и, во-вторых, от метода вулканизации резиновой смеси (литьевой или прессовой). Листовые материалы получают на оборудовании валкового типа, а именно используются 2-5 валковые каландры. Формовые изделия получают на оборудовании червячного типа, для этого используются 1.шприц-машины с получением заготовок, которые затем вулканизуют прессовым методом. 2. используют литьевой метод вулк. Каландрование резиновых смесей. Каландрование – разновидность формования, при котором разогретая резиновая смесь однократно пропускается через 1-3 расположенных друг за другом межвалковых зазоров с получением бесконечной ленты определенной ширины, толщины и профиля. Операции, производимые на каландрах: 1. Листование резиновых смесей, т.е. получение листов с заданной толщины и ширины. В этом случае толщина листа не превышает 1,5 мм. 2. Профилирование – получение рельефного рисунка на поверхности, либо получение заготовки определенного профиля. 3. Получение прорезиненных материалов, чаще всего тканей с одно- или двухсторонним покрытием. 4. Дублирование, а именно получение многослойных заготовок, состоящих из нескольких слоев резиновой смеси или резиновой смеси и ткани. В этом случае толщина превышает 1,5 мм. Наиболее распространены каландры 3-х валковый, 4-х валковый с Г-образным, Z-образным расположением валков. Устройства, расположенные после каландра: охлаждающие барабаны и закаточное устройство. Закатку готовой резиновой смеси производят в тканевую прокладку, чтобы предотвратить слипание слоев. Чтобы получить листы с гладкой поверхностью производят опудривание поверхности тальком или мелкодисперсным мелом. 8 Особенности листования: 1. Необходимо соблюдать определенный температурный режим: температура валков (соседних) должна отличаться на 5 – 15 °С. При переработке резиновой смеси на основе натурального каучука и СКИ температура валков повышается, а при переработке СКС температура понижается от 90-95 до 70-75. 2. Решающий фактор, определяющий качество формования это соотношение скоростей процессов каландрования и релаксации напряжения. Чем больше скорость релаксационных процессов, тем больше м.б. скорость каландрования, тем меньше число валков каландра потребуется для формования изделия. 3. Возможность усадки. Если продолжительность нахождения резиновых смеси на каландре недостаточна, и релаксация напряжений не происходит в полной мере, то после выхода из каландра может происходить значительная усадка изделия, а именно: повышение толщины, уменьшение длины и ширины. Усадка зависит от следующих факторов: 1.) Состава резиновой смеси , количества мягчителей и наполнителей 2.) свойство каучука; 3.) От температуры валков каландра; 4.) От скорости каландрования. При увеличении содержания каучука и при уменьшении содержания наполнителя и мягчителей усадка возрастает. Мягчители повышают пластичность резиновой смеси, что приводит к снижению усадки. С повышением температуры процесс релаксации напряжений ускоряется и усадка снижается. Большой усадкой характеризуются резиновые смеси на основе хлоропренового каучука. Шприцевание резиновых смесей. Процесс очень близкий к процессу экструзии, но в данном случае полимер не переводится в ВТсостояние, в расплав, нах-ся в пластическом или размягченном состоянии Процесс заключается в непрерывном продавливании разогретой резиновой смеси под давлением вращающегося шнека через профилирующее (калибрующее) отверстие (мунштук) шприц-машины. Шприцевание производится на шприц-машинах (червячные прессы). Основные зоны шприц-машины: 1. Зона загрузки. 2. Зона разогрева и уплотнения. 3. Вакуумирование. 4. Уплотнение. 9 5. Зона выдавливания. Температурный режим шприц: для монолитных изделий 100-150°С; для пористых изделий 65105°С. Диаметр шнека зависит от вида выпускаемых изделий и составляет 32-115 мм – для производства шнуров и трубок; до 400 мм – при получении вело- и автомобильных шин. Преобладают шнеки конической формы с постоянным шагом и уменьшающейся глубиной винтового канала. L/D=5-22. Обычно Для холодного питания смесь предварительно не нагревается L/D=10-16. Для теплого питания L/D=5-6. Поступающая в шприц-машину резиновая смесь захватывается вращающимся шнеком, который отрезает от нее отдельные куски и отталкивает их по направлению к калибрующему отверстию. Сечение калибр отверстия меньше чем сечение цилиндра и за счет этого создается давление в машине. В шприц-машинах используют различную степень сжатия материала 1,2-2. Она определяется отношением объема витка в зоне загрузки к объему витка в зоне выдавливания. В отличие от экструзии после выхода из калибрующего отверстия происходит заметная ВЭ деформация резиновой смеси. Это приводит к изменению формы изделия. Деформация резиновой смеси зависит от многих факторов, а именно: 1. вида каучука, 2. состава резиновой смеси, 3. температуры шприц, 4. скорости шприцевания. Качество шприцевания может быть улучшено за счет введения мягчителей и наполнителей, которые снижают степень ВЭ деформации. + метода: 1. Более высокое качество формования, 2. Более высокая скорость процесса и производительность, 3. Простота регулирование процесса, 4. Меньшая стоимость и компактность оборудования. - метода закл-ся в том, что этим методом нельзя получать ленты и листы большой ширины. Стадия формования заготовок. Эта стадия продолжает процесс формования. Полученные на этой стадии заготовки используют при прессовом методе вулканизации. Цель этой операции: придание заготовке определенной формы или 10 объема, которая в большей степени соответствует пресс-форме вулканизационного пресса и форме будущего изделия. Заготовка должна заполнять объем пресс-формы с образованием минимального количества отходов (выпрессовок) – 5-7%. Для получения заготовок используют пресс-автомат, работающий синхронно с формующим оборудованием (каландром или шприц-машиной). Вулканизация. Это технологический процесс, в результате которого сырая резиновая смесь превращается в резину. Сущность процесса вулканизации заключается в соединении (сшивании) линейных макромолекул каучука большим или меньшим числом поперечных связей. При этом образуется вулканизат, т.е. материал с трехмерной пространственной сеткой (т.н. вулканизационной сеткой). Резина в конечном итоге представляет из себя сшитый эластомер. В вулканизатах макромолекулы, которые входят в трехмерную сетку образуют нерастворимую гель-фракцию. Кроме того, сохраняются низкомолекулярные компоненты и слаборазветвленные макромолекулы с относительно небольшой молекулярной массы, которые образуют золь-фракцию. В отличие от гель-фракции, зольфракция растворима в органических растворителях. Момент появления гель-фракции в процессе вулканизации называют точкой гелеобразования. В зависимости от состава вулканизирующего агента и способа вулканизации различают следующие виды вулканизации: 1. Серная вулканизация. Вулканизирующий агент: сера и серосодержащие соединения. 2. Бессерная вулканизация. Используются реагенты, не содержащие серу. Например: оксиды металлов, диамины, диизоцианаты, фенолформальдегидные смолы и др. 3. Пероксидная вулканзация. Органические пероксиды. 4. Радиационная вулканизация – под действием ионизирующих излучений. 5. Фотовулканизация – под действием УФ-света. 6. Термовулканизация – под действием повышенных температур (190-200°С). Например, бутадиеновые и хлоропреновые каучуки м подвергаться вулк-ции в отсутствие вулкщих агентов под действием повыш температур 190-200. Серная вулк-ия получила наиб распросторанение. Серу используют для вулканизации каучуков, содержащих двойные связи НК, изопреновый, бутадиеновый, бутадиен-стирольный. Серную вулканизацию осуществляют: 1.) При высокой температуре (130-160°С) – горячая вулканизация. 11 2.) Без нагревания под действием хлористой серыS2Cl2 – холодная вулканизация. В последнее время все большее распространение получает бессерная, фото и радиац вулканизация. Влияние типа связи на свойства вулканизата В зависимости от способа вулканизации в вулканизате формируются поперечные связи -C-SX-C- Дисульфидные -C-S2-C- Моносульфидны е -C-S-C- Углеродные -C-C-C- Кислородные -C-O-C- <268 268 увеличивается Полисульфидные Есв, кДж/моль прочность к разрыву Вид связи свойства(эластичность, Название связи Механические увеличивается Термостойкость различные по составу, химической природе, реакционной способности и энергии. 284 350 350 Поли и ди-и моносульфидные связи образуются при серной вулканизации, углеродные и кислородсодержащие связи обр-ся при радиационной и пероксидной вулканизации. Тип химической связи зависит также от природы ускорителя. Например, в присутствии тиурама обр-ся в основном моносульфидные и С-С связи, хар-ся наиболее устойчивой связью. Основные параметры структуры вулканизата 1. Степень сшивания. Показывает среднее число поперечных связей, приходящихся на одну макромолекулу. 2. средне-числовая молекулярная масса. Мс отрезков цепи, заключенных между соседними узлами пространственной сшивки. 3. Плотность сшивания ν. 2М с Показывает число узлов сетки содержащихся в единице объема вулканизата, где ρ – плотность вулканизата. Изменение свойств каучука при вулканизации При серной вулканизации происходит постепенное изменение свойств каучука, причем на начальный стадии свойства изменяются быстро, а затем медленно. Наиболее характерные изменения свойств каучука (например, НК) : 1. Резко повышается прочность при растяжении и эластичность каучука. Пластичность каучука при этом практически полностью исчезает. Прочность НК увел-ся от 1-1,5 Мпа до 35 Мпа. Для СКД прочность увел от 0,2-0,5 до 5 Мпа. При вулк-цей с сажей увел от 16 до 24. 12 2. Изменяются следующие физико-механические свойства: а) Модуль упругости и сопротивление издиру увеличивается и проходит через максимум. б) Твердость возрастает до максимального значения, а затем сохраняется постоянной. Относительно удлинение уменьшается и проходит через минимум. 3. Повышается теплостойкость и устойчивость каучука к старению. 4. Каучук теряет способность к растворению, он только ограничено набухает в растворителях. 5. Повышается химическая стойкость вулканизата. В процессе вулканизации после достижения определенного предела свойства вулканизата ухудшаются. Это связано с протеканием процесса деструкции под действием О2 воздуха и повыш Т, скорость которого преобладает после того, как большая часть серы оказывается связанной. Следует отметить, что для СКБ и СКС данные хар-ки изм-ся монотонно, те на кривыфх отсутствует мах и мин Стадии вулканизации При характеристике процесса вулканизации на практике принято использовать зависимость модуля упругости (МУ) от времени вулканизации и эта зависимость называется вулканизационной кривой (его получают на реометре Монсанта). МУ I A II IV Д III Кривая вулканизации. Кривая А – смесь, склонная к подвулканизации. В – не проявляющая склонности к подвулканизации. с 13 B Τв С – смесь, с реверсией вулк-ции D – Смесь с повышающимся МУ. Стадии вулканизации: I – Подвулканизация (преждевременная вулканизация, схватывание, подгорание, скорчинг) характеризуется тем, что за очень короткое время резко изменяется пластичность смеси с образованием нерастворимой гель-фракции. В результате уменьшение пластичности, существенно изменяется формуемость смеси, что может оказать отрицательное влияние на процесс формования и физико-механические свойства изделия. Поэтому подвулканизация процесс нежелательный. II – Недовулканизация – характеризуется сшиванием макромолекул с относительно невысокой скоростью. III – Оптимум вулканизации. На этой стадии продолжается сшивание и образуется вулканизат с наилучшими физико-механическими свойствами. На этой стадии выделяют плато вулканизации – это участок параллельный оси абсцисс в течение которого показатели резин сохраняются оптимальными. Время, необходимое для достижения оптимума вулканизации зависит: 1. От природы каучука. 2. Условий вулканизации (Температура, среда). 3. Состава вулканизирующей группы и содержание ее в смеси. В каждом случае оптимальное время вулк-ции находится экспериментально. IV – Перевулканизация – стадия, на которой возможно снижение МУ, связанное с уменьшением степени сшивания каучука (реверсия вулканизата). Реверсия характерна для натурального каучука и СКИ. При вулк-ции СКБ и СКС свойства изм-ся монотонно и для них хар-на тип кривой Д с постепенным повышением МУ. Механизм вулканизации Серная Вулканизация процесс взаимодействия молекул каучука с серой с образованием поперечных полисульфидных связей между молекулами. При горячей вулканизации (130-150°С) происходит распад стабильной модификации S8 (восьмичленного кольца) и превращение ее в реакционноспособную радикальную или ионную форму. 14 Серные бирадикалы взаимодействуют с макромолекулами каучука по двойным связям, либо по αметиленовой группе: S''x II I SxH Общепринятой является следующая схема вулканизации: - на первой стадии сера присоединяется по α-метиленовой группе каучука с образованием персульфидных подвесок. Вторая стадия это взаимодействие персульфгидрильных подвесок с другими макромолекулами каучука по двойной связи. Эта схема преобладающая, но возможно протекание других р-ий. CH3 CH2 CH Sx SxH CH2 CH CH CH2 CH3 1) Взаимодействие бирадикала серы с двойными связями макромолекулы: CH3 CH2 C CH CH2 CH2 Sx Sx C CH CH2 CH3 2) Присоединение серы по α-метиленовым группам каучука CH3 CH2 C CH CH Sx-1 CH2 + H2S C CH CH CH3 3) Внутримолекулярное присоединение серы с образованием циклического полисульфида 15 CH3 CH3 CH2 C CH CH2 CH2 C CH CH2 Sx Sx Sx В отсутствие ускорителей основная часть серы присоединяется внутримолекулярно с образованием циклических полисульфидов. А в присутствии ускорителей серы в основном присоединяется с образованием поперечных химических связей различной природы. Более активно сера присоединяется по 1,4-звеньям изопрена по сравнению с 1,2-звеньями. Бутадиеновые и изопреновые каучуки вулканизуются быстрее чем СКС вследствие большего содержания в них двойных связей. Вулканизация сопровождается экзотермическим эффектом, величина которого увеличивается с увеличением количества присоедин-ой серы. В зависимости от условий реакции вулканизации образуются поперечные сульфидные связи типа –С-Sx-C- с различным числом атомов S. Содержание серы в каучуке характеризует коэффициентом вулканизации. Он соответствует количеству связанной серы в % от массы каучука. Если коэффициент вулканизации Кв=0,5-5%, то получаются мягкие и эластичные резины. Кв=20-50% - жесткие и твердые, Кв>50% - эбонит. Ускоренная серная вулканизация. В современном производстве резин на основе эластомеров, содержащих двойные связи используют в основном ускоренную серную вулканизацию, которую осуществляют с помощью вулканизующей системы, включающей: серу, ускорители и активаторы вулканизации. В отсутствие ускорителей реакция присоединения серы к каучуку требует значительно большего количества энергии, т.к. молекула серы представляет устойчивый восьмичленный цикл, по прочности приближающийся к прочности бензольного кольца. Ускорители облегчают: 1.) Разрыв кольца серы. 2.) Присоединение серы к каучуку. В соответствии с этим вещества, являющиеся ускорителями серной вулканизации можно разделить на 2 группы: 1. Вещества, активирующие серу, т.е. способствуют ее распаду на радикалы; 2. Вещества, облегчающие присоединение серы к каучуку, в результате активации полимерной цепи. Наиболее распространенным является использование ускорителей второй группы. продолжительность вулканизации. 16 продолжительность вулканизации НК в отсутствие ускорителей составляет около 9-8 часов. В присутствии ускорителей низкой активности (дифенилгуанидин), 45 мин. В присутствии ускорителей высокой активности (каптакс), 30 мин. В присутствии ультраускорителей (тиурам), 25 мин. В присутствии сульфенаминов 12 мин. В основном используют смесь ускорителей. При серной вулканизации ввод серы составляет 2-3% от массы каучука. Введение ускорителей позволяет существенно сократить количества серы. В присутствии тиурама количество серы составляет 0,2 % от массы каучука. На кинетических кривых ускорители высокой активности обуславливают узкое плато. А ускорители низкой активности – широкое плато вулканизации. Стадии процесса ускоренной вулканизации 1. Образования действительного вулканизирующего агента в результате взаимодействия компонентов вулканизационных систем: Y Sx Y Y Sx H N Y= S áåí çòèàçî ë (êàï òàêñ) C 2. Взаимодействие действительного вулканизирующего агента с каучуком по двойной связи или с водородом α-метиленовой группы с образованием персульфгидрильных подвесок, заканчивающихся радикалом ускорителем. Y-S-Sx-S-Y→YS● + YSSx● КH + YS● → К● + Y-S-H К● + YSSx● → УSxSК К● + YSSxSY → УSxSК + YS● 3.Взаимодействие персульфгидрильных подвесок с активными группами в цепи каучука или между собой с образованием поперечных связей: 17 Влияниеие активаторов вулканизации (оксиды металлов, соли жирных кислот) Действие активаторов заключается в повышении активности ускорителей. Кроме того введение активаторов в резиновую смесь приводит к снижению сод-я полисульфидной серы в каучуке и повышению термостойкости вулканизатов. R SX R S Y Y + ZnO R SX S R S Y ZnO S Y Часть серы выводится из состава вулканизатов. Чем меньше сера, тем лучше. Вулканизация в присутствии тиурама: CH3 S N CH3 S C C S S CH3 N CH3 Òè óðàì (òåòðàì åòè ëòè óðàì äóñóëüô è ä) При вулканизации совместно с S содержание тиурама в реакционной смеси составляет от 0,3 до 1,5 %. Однако вул-ция тиурама – может происходить без серы. При температурах выше 120 °С тиурам распадается на свободные радикалы. Возможно 2 варианта: с разрывом связи -S-S- или -С-S.Преобладает вариант -S-S-: CH3 CH3 S N C S S S C N CH3 CH3 CH3 CH3 S N C TSS* S* + CH3 CH3 S N C* TS* При дальнейшем взаимодействии образовавшихся радикалов с каучуком протекает по след TSH + RST R + 2TSH 2TS* направлению. R Вулканизация каучука в присутствии тиурама без S проводят при t = 130 - 160°С. Полученные резины обладают высокой теплостойкостью и устойчивостью к тепловому старению. Пероксидная вулканизация. Эта вулканизация используется для каучуков, не содержащих двойные связи (СКЭПТ и фторкаучуков, силоксановые каучуки). Применяют органические пероксиды. Стабильны при температуре переработки каучука (<100 °С) и легко распадаются на 18 радикалы при температуре вулканизации (>130 °С). Наиболее распространение получили пероксид дитретбутила, дикумила и бензоила. CH3 CH3 Ph C O O C CH3 CH3 Ph 2 Ph C O* CH3 KH + CH3* 2K* K Ph CH3 C CH3 + CH3* O K* + CH4 K В ходе данной реакции возможно также протекание реакции диспропорционирования с образованием неактивного радикала. При данном варианте обр-ся вулк-ая сетка с С-С поперечными связями. Радиационная полимеризация. Эта вулканизация осуществляется под действием излучения высоких энергий. Создается электронами; α-, β-,γ-частицами, нейтронами и тд. Механизм действия излучений заключается в следующем: происходит выбивание электрона из макромолекулы каучука с образованием иона, а затем взаимодействие выбитого электрона с ионом с образованием радикала: КН+ + е → К* + Н* КН + Н* → К* + Н2 К* + К* → К-К При облучении каучуков в присутствии серы образуются наряду с углеродными так же полисульфидные связи. Это позволяет варьировать физико-механическими свойствами резины. «+» метода: 1. Проведение процесса при низких температурах. 2. Можно получить резины, обладающие высокой износостойкостью, стойкостью к различным видам старения, агрессивным средам. «-» метода: Под действием радиации в макромолекулах происходят побочные процессы: изомеризация, циклизизации, деструкции и т.д. Факторы, вл-щие на процесс вулк-ции: 1. Природа вулк-ой среды 19 2. Температура вулк-ции 3. Продолжительность вулк-ции Вулк-ая среда. Это среда с которой непосредственно соприкасается резин смесь в процессе вулк-ции. Используют вод пар, гор воздух, инертные газы, воду, растворы и расплавы солей, глицерин. Чаще применяют насыщ вод пар, давление 0,2-0,5 Мпа, тк 1. Обеспечивает выс коэф-т теплопередачи 2. 2. Не оказывает влияние на кауч 3. Позволяет легко регулировать Т, изменяя давление. Т вулк-ции рез смесей, содержащая различные каучуки могут сущ-но отличаться и сотовляет 130-220. НК=140-145, СКИ=160-165, СКС и СКД до 200. Продолжительность вулк-ции может изм-ся от нескольких минут до нескольких часов. Это зав от состава рез смеси, от Т вулк-ции, размеров изделий. Для массивных изделий общая продолжительность составляет 2 составляющих: тау равно тау н + тау в, тау н-время нагрева, тау ввремя вулк-ции. Для тонких изделий менее 2 мм толщины прогрев осущ-ся практически мгновенно. Зависимость тау в от Т выр-ся след формулой: Тау 1/тау 2=КТ2-Т1/10 К примерно 2. При повышении Т на 10 тау в сокращается в 2 раза. 20