Document 853264

advertisement

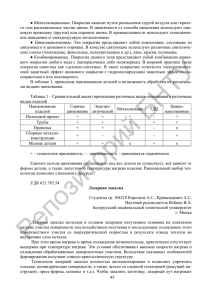

Резюме проекта, выполняемого в рамках ФЦП «Исследования и разработки по приоритетным направлениям развития научнотехнологического комплекса России на 2014 – 2020 годы» <по этапу №2> Номер Соглашения о предоставлении субсидии: 14.579.21.0005 Тема: «Разработка основ комплексной технологии производства новых высокопрочных сталей для изготовления ответственных деталей и узлов транспортной, строительной, горнодобывающей и других видов техники прогрессивными методами горячей штамповки, обеспечивающих увеличение эффективности и ресурса эксплуатации до 3 раз при общем снижении затрат и металлоемкости до 20%» Приоритетное направление: Индустрия наносистем Критическая технология: Технология получения и обработки конструкционных наноматериалов Период выполнения: 05.06.2014 г. – 31.12.2016 г. Плановое финансирование проекта: 88,5 млн. руб. Бюджетные средства 43,5 млн. руб., Внебюджетные средства 45 млн. руб. Получатель: Федеральное государственное унитарное предприятие «Центральный научноисследовательский институт черной металлургии им. И.П.Бардина» Индустриальный партнер: Публичное акционерное общество «Северсталь» Ключевые слова: Экономнолегированные хорошо свариваемые высокопрочные стали, горячекатаный, прокат, горячая штамповка, обработка жидкого, твердого металла, неметаллические включения, выделения избыточных фаз, состав, структурное состояние, технологические, служебные свойства, выплавка, горячая прокатка, технология производства. 1. Цель проекта 1. Повышение надежности, ресурса эксплуатации, снижение массы, металлоемкости, стоимости ответственных деталей транспортной, строительной, горнодобывающей и других видов техники, эксплуатируемой, в том числе, в сложных природно-климатических условиях. Создание принципиально новых высокоэффективных объектов техники 2. Разработка основ комплексной технологии производства горячекатаного, холоднокатаного и холоднокатаного покрытого проката из новых высокопрочных сталей и изготовления прогрессивными методами горячей штамповки ответственных деталей транспортной, строительной, горнодобывающей и других видов техники с уникальным сочетанием увеличенных до 3 раз показателей прочностных характеристик (временное сопротивление – до 2200 Н/мм2, предел текучести – до 1900 Н/мм2), хладостойкости (ударная вязкость KCU-60°C - более 98 Дж/см2), коррозионной стойкости, эксплуатационной надежности, при высокой пластичности, технологичности, свариваемости, снижении массы, металлоемкости, общих затрат на производство до 20%. 2. Основные результаты проекта - Разработаны оригинальные принципы создания химического состава и эффективной сквозной технологии производства сталей, закаливаемых при штамповке. Они основаны на использовании, кроме обычно применяемого структурного упорядочения, других механизмов прорывного увеличения до 3 раз комплекса свойств металла готовых изделий, которые контролируются формирующимися системами выделений, в том числе наноразмерных, избыточных фаз. Впервые показано, что при реализации указанного прогрессивного направления для горячекатаного проката важным является не получение определенного комплекса механических свойств, а обеспечение высокой степени чистоты по неметаллическим включениям (≤1,5 балла по ГОСТ 1778-70, коррозионно-активных ≤2 вкл./мм2), определенного состояния твердого раствора, дисперсности (номер зерна 10-11 по ГОСТ 5639) при высокой однородности микроструктуры стали. Разработаны оригинальные технологические приемы достижения указанных показателей. В том числе, однозначно установлена возможность и разработаны оригинальные приемы существенного повышения однородности состава, структуры и комплекса свойств металла путем управления процессами обратного перераспределения компонентов при горячей прокате, которые ранее, практически, не учитывали и не использовали. - На основании выявленных закономерностей и результатов детальных экспериментальных исследований разработано два типа перспективных горячекатаных борсодержащих и построенных по прин- 2 ципу низкоуглеродистых мартенситных сталей, легированных Si-Mn-Cr-Ni и микролегированных Ti-Nb-V, с содержанием углерода от 0,08 до 0,30%, разных категорий прочности (временное сопротивление до 2200 МПа) и эффективные технологии их получения. Установлено закономерное возрастание прочностных характеристик при увеличении концентрации углерода и необходимость ее снижения для повышения технологичности, свариваемости стали. - Результаты выполненных исследовательских и дополнительных испытаний полученных экспериментальных образцов горячекатаного проката свидетельствуют о существенном превышении предъявляемых требований к основным характеристикам (относительное удлинение при 900 оС - более 40%, при 20 оС - более 5 %; ударная вязкость KCU-60°C более 98 Дж/см2, стойкость против локальной коррозии) и достижении в металле готовых изделий увеличенных до 3 раз, по сравнению с аналогами, показателей служебных свойств, при снижении затрат. Показана возможность дальнейшего снижения содержания углерода и легирующих компонентов, после оптимизации процесса горячей штамповки, что дополнительно повысит технологичность, свариваемость стали. - Таким образом, выполненные разработки и полученные результаты свидетельствуют об их большой значимости для многих отраслей науки, техники, а также правильности выбранного направления исследований, возможности достижения запланированных свойств и параметров разрабатываемых сталей, закаливаемых при штамповке, в соответствии с требованиями технического задания. 3. Охраноспособные результаты интеллектуальной деятельности (РИД), полученные в рамках прикладного научного исследования и экспериментальной разработки В рамках выполнения данного этапа исследования РИД не было подано. 4. Назначение и область применения результатов проекта Новые технологии будут использованы на отечественных металлургических предприятиях для производства проката, использование которого в машиностроении для изготовления ответственных деталей прогрессивными методами позволит создать новые и существенно улучшить с существующие объекты техники. Возможны экспортные поставки, продажа лицензий. 5. Эффекты от внедрения результатов проекта Разрабатываемые стали и технологии их производства обеспечат увеличение ресурса эксплуатации ответственных деталей и узлов транспортной, горнодобывающей, строительной и других видов техники в 2-3 раза при снижении массы, металлоемкости, общих затрат на производство до 20%, позволят создать новые устройства, оборудование, отказаться от импорта, улучшить экологию, качество жизни, безопасность эксплуатации транспортных средств. 6. Формы и объемы коммерциализации результатов проекта Разработанные технологии будут использованы в условиях индустриального партнера – ОАО «Северсталь», на других металлургических предприятиях для производства проката новых закаливаемых при штамповке сталей, который будет использоваться на предприятиях автомобилестроения, машиностроения ОАО «КАМАЗ», ОАО «УАЗ», группа компаний «ИНСАЮР», новые сборочные заводы и др. для изготовления ответственных деталей различных объектов техники. Суммарная потребность в разрабатываемых сталях составляет не менее 50 тысяч тонн в год, быстро возрастает и к 2019-2020 г.г. составит не менее 150 тысяч тонн в год. Возможный объем экспортных поставок - 200-250 тысяч тонн в год, продажа лицензий. 7. Наличие соисполнителей Соисполнители работ по проекту не запланированы.