Приложение № 1 к Закупочной документации № 30.1-9/12-104РТ на право заключить договор

advertisement

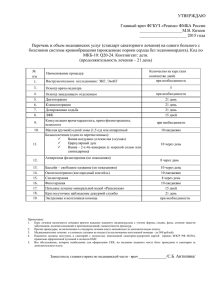

Приложение № 1 к Закупочной документации № 30.1-9/12-104РТ по открытому аукциону в электронной форме на право заключить договор на поставку комплекта оборудования 1 ТЕХНИЧЕСКОЕ ЗАДАНИЕ на оборудование участка тонких пленок № п/п 1 2 3 4 5 Комплектность участка: Название и состав рабочего места Рабочее место нанесения фоторезиста CEE200CBX. Рабочее место проявления фоторезиста CEE200DBX. Рабочее место ручная линия MABAT для осаждения золота, никеля, меди, жидкостного травления и сушки (4000, 3000, 2000, сушка). Рабочее место вакуумной пайки SST 5100 Рабочее место лазерной подгонки резисторов МЛ 5-2 Кол-во 1 шт. 1 шт. 1 шт. 1 шт. 1 шт. Технические характеристики, состав, требования, комплектность рабочих мест и входящего в него оборудования. 1. Рабочее место нанесения фоторезиста CEE200CBX– 1 шт. Должно удовлетворять следующим требованиям: Комбинированная установка (единый корпус и управление) для нанесения и сушки фоторезиста на подложки диаметром до 200 мм. Нанесение должно осуществляться методом центрифугирования с точностью задания скорости вращения не хуже 0,2 об/мин. Сушка должна осуществляться на плите (однородность поддержания температуры не хуже 0,3%). Технические характеристики: Требуемый состав и технические характеристики: 1) Модуль центрифуги - Скорость вращения: от 0 до 6 000 об/мин; - Точностью задания скорости вращения не хуже 0,2 об/мин; - Ускорение вращения: от 0 до 30 000 об/мин/с без нагрузки, от 0 до 23 000 об/мин/с для 200 мм пластин, от 0 до 3,000 об/мин/с для держателя фотошаблонов 6” ×6” ×0,250”; - Полиэтиленовая чаша нанесения для максимальной совместимости с различными химическими веществами; - Шприцевая система дозирования фоторезиста - Опция отмывки обратной стороны пластины - Опция отмывки наплыва на краю пластины - Программно-управляемая вытяжка - Вакуумный держатель с выточкой для подложек 60 x 48 x 0.5 мм; 2) Модуль плиты для сушки - Температурное разрешение: не хуже ± 0.1°C - Температурный диапазон: от комнатной до 300°C - Однородность температуры: не хуже 0,3% по рабочей области 2 Три автоматизированных метода сушки: контактная, вакуумная, с микрозазором; - Автоподстройка размера плиты для сушки для 75-, 100-, 125-, 150-, и 200-мм пластин - Программируемые загрузочные штифты с шаговым приводом 3) Модуль управления - Полноцветный сенсорный экран (не менее 7-дюймов); - Память программ: не менее 250 000 программ; - Неограниченное число шагов в программе; - Временной шаг 0,1 с в диапазоне от 0 до 9 999,9 с/шаг; - Управление на базе встроенного ПК с ОС Windows; - Одновременная работа и контроль за процессами нанесения и сушки фоторезиста; - Интерфейс Ethernet для сетевой загрузки/выгрузки параметров процесса; - Режим экономии энергии (для контроля заданной выходной температуры); - Безопасность: защита паролем; - Ведение записи температурных режимов; 4) Шкаф для монтажа системы и канистр для слива 5) Набор сбора отходов с датчиком переполнения 6) Вакуумный насос на всю систему 7) Габариты системы: Ширина: в диапазоне 690-740 мм Глубина: в диапазоне 450-500 мм Высота: в диапазоне 280-320 мм 2. Рабочее место проявления фоторезистаCEE200DBX – 1 шт. Рабочее место предназначено для проявления фоторезиста (перевод скрытого изображения, полученного в результате экспонирования, в видимое, рельефное). Требуемый состав и технические характеристики: 1) Модуль центрифуги: - Скорость вращения: от 0 до 6 000 об/мин; - Точностью задания скорости вращения не хуже 0,2 об/мин; - Ускорение вращения: от 0 до 30 000 об/мин/с без нагрузки, от 0 до 23 000 об/мин/с для 200 мм пластин, от 0 до 3,000 об/мин/с для держателя фотошаблонов 6” ×6” ×0,250”; - Полиэтиленовая чаша для максимальной совместимости с различными химическими веществами; - Вакуумный держатель с выточкой для подложек 60 x 48 x 0.5 мм; 2) Модуль плиты для сушки: - Температурное разрешение: не хуже ± 0.1°C - Температурный диапазон: от комнатной до 300°C - Однородность температуры: не хуже 0,3% по рабочей области Три автоматизированных метода сушки: контактная, вакуумная, с микрозазором; - Многофункциональный держатель подложек для 60 x 48 x 0.5мм - Программируемые загрузочные штифты с шаговым приводом 3) Модуль управления: 3 - Полноцветный сенсорный экран (не менее 7-дюймов); - Память программ: не менее 250 000 программ; - Неограниченное число шагов в программе; - Временной шаг 0,1 с в диапазоне от 0 до 9 999,9 с/шаг; - Управление на базе встроенного ПК с ОС Windows; - Одновременная работа и контроль за процессами нанесения и сушки фоторезиста; - Интерфейс Ethernet для сетевой загрузки/выгрузки параметров процесса; - Режим экономии энергии (для контроля заданной выходной температуры); - Безопасность: защита паролем; - Ведение записи температурных режимов; 4) Шкаф для монтажа системы и канистр для слива 5) Набор сбора отходов с датчиком переполнения 6) Вакуумный насос на всю систему 7) Габариты системы: Ширина: в диапазоне 690-740 мм Глубина: в диапазоне 450-500 мм Высота: в диапазоне 430-470 мм 3. Рабочее место MABAT - ручная линия для осаждения золота, никеля, меди, жидкостного травления и сушки (4000, 3000, 2000, сушка) Линия гальванического золочения керамических подложек размером 60х48 мм и толщиной 0,25; 0,5; 1 мм – 1 шт. В ванну должно размещаться не менее 4 подложек на специальном приспособлении Операции по приготовлению растворов должны происходить вручную. Материал ванн – полипропилен. Слив растворов должен происходить только при достижении комнатной температуры. Габаритные размеры линии – длина не более 2950 мм, ширина не более 1650 мм, высота не более 2000 мм Фронтальная часть системы должна быть выполнена из прозрачного поливинилхлорида Линия должна быть оснащена HEPA фильтром для очистки воздуха Линия должна иметь нижнее подключение к вентиляционной системе Линия должна быть оснащена пистолетом для подачи деионизованной воды и пистолетом подачи азота Панель управления должна находится в верхней части установки Линия должна быть оснащена программируемым контроллером с сенсорным экраном Должна быть система защиты от перегрева, аварийный выключатель, датчики уровня, системы измерения сопротивления. Устройство ванн: Ванна В-1 Объем ванны не более 7л Ванна должна быть из полипропилена с возможностью замены на PVDF Ванна может оснащаться системой покачивания вверх/вниз 4 Ванна должна иметь сливные пневматические клапаны, управляемые с сенсорного экрана Слив должен производиться в 20л емкости, поставляемые с линией Ванна должна оснащаться крышкой Ванна В-2 Ванна промывки должна обеспечивать промывку с чистотой воды до 17 МОм Объем должен быть не более 10 л Ванна должна быть оснащена форсунками для предотвращения окислов во время быстрого опорожнения и наполнения Ванна должна быть оснащена датчиком измерения сопротивления Ванна 3 Ванна должна обеспечить процесс гальванического золочения Должна быть изготовлена из материала PVDF и выдерживать температуру 70+/-2°C Система терморегулирования должна обеспечить за данный интервал температур Ванна должна быть оснащена выпрямителем на 2 канала 15 В 2 А Ванна должна быть оснащена циркуляционным насосом, изготовленным из PVDF Оснащение расходомером Должна быть предусмотрена возможность слива в 20 л канистру. Предусмотреть оснащение фильтром 10” Предусмотреть запирающуюся крышку Ванны 4,5,6 – Ванны уловители – Ванны должны быть оснащены клапаном для слива в 20 л канистры – Предусмотреть запирающуюся крышку – Иметь объем не более 6,5 л Ванна 7 Ванна промывки должна обеспечивать промывку с чистотой воды до 17 МОм Объем должен быть не более 10 л Ванна должна быть оснащена форсунками для предотвращения окислов во время быстрого опорожнения и наполнения Ванна должна быть оснащена датчиком измерения сопротивления Ручная линия для осаждения никеля и меди – 1 шт. В ванну должно размещаться не менее 4 подложек на специальном приспособлении Операции по приготовлению растворов должны происходить вручную. Материал ванн должен быть полипропилен. Слив растворов должен происходить только при достижении комнатной температуры. Габаритные размеры линии – длина не более 2800 мм, ширина не более 1650 мм, высота не более 2000 мм 5 Фронтальная часть системы должна быть выполнена из прозрачного поливинилхлорида Линия должна быть оснащена HEPA фильтром для очистки воздуха Линия должна иметь нижнее подключение к вентиляционной системе Линия должна быть оснащена пистолетом для подачи деионизованной воды и пистолетом подачи азота Панель управления должна находится в верхней части установки Линия должна быть оснащена программируемым контроллером с сенсорным экраном Должна быть система защиты от перегрева: аварийный выключатель, датчики уровня, системы измерения сопротивления Устройство ванн: Ванна В-1 Объем не более 7л Ванна должна быть из полипропилена с возможностью замены на PVDF Ванна может оснащаться системой покачивания вверх/вниз Ванна должна иметь сливные пневматические клапаны, управляемые с сенсорного экрана Слив должен производиться в 20л емкости, поставляемые с линией Ванна должна оснащаться крышкой Ванна В-2 Ванна промывки должна обеспечивать промывку с чистотой воды до 17 МоМ Объем должен быть не более 10 л Ванна должна быть оснащена форсунками для предотвращения окислов во время быстрого опорожнения и наполнения Ванна должна быть оснащена датчиком измерения сопротивления Ванна 3 Ванна гальванического никелирования должна быть оснащена Системой покачивания Системой слива с пневматическими клапанами, управляемыми с сенсорного экрана Выпрямителем 2 канала 20 В 3 А Системой слива через пневматический клапан в 20 л канистру Электромагнитным циркуляционным насосом Ванна В 4 Ванна промывки должна обеспечивать промывку с чистотой воды до 17 МоМ Объем должен быть не более 10 л Ванна должна быть оснащена форсунками для предотвращения окислов во время быстрого опорожнения и наполнения Ванна должна быть оснащена датчиком измерения сопротивления 6 Ванна В-5 1. В ванне должен обеспечиваться процесс гальваническогомеднения 2. Материал может быть полипропилен или PVDF 3. Объем ванны должен быть не более 13 л 4. Должно быть обеспечено покачивание заготовок вверх/вниз 5. Выпрямитель должен быть 2х канальный 20В 3 А 6. Оснащена циркуляционным насосом из PVDF 7. Оснащена расходомером Ванна В-6 Ванна промывки должна обеспечивать промывку с чистотой воды до 17 МОм Объем должен быть не более 10 л Ванна должна быть оснащена форсунками для предотвращения окислов во время быстрого опорожнения и наполнения Ванна должна быть оснащена датчиком измерения сопротивления Ручная линия травления – 1 шт. Каждая ванна в линии должна обрабатывать одну кассету на 25 подложек. Размер подложки 60x48 мм Толщина подложек 0.25, 0.5, и 1мм. Перемещение между ваннами осуществляется оператором вручную Каждая ванна оснащена держателем для кассеты на 25 подложек Размер подложки 60х48 мм. Толщины 0.25, 0.5, &1mm. Перемещение кассеты вручную. Наполнение ванн вручную. Сервис установки обеспечивается с передней и задней сторон. Установка должна быть укомплектована съемными панелями Размеры не более 1520×1500×1950 мм Фронтальная часть системы должна быть выполнена из прозрачного поливинилхлорида Линия должна быть оснащена HEPA фильтром для очистки воздуха Линия должна иметь нижнее подключение к вентиляционной системе Линия должна быть оснащена пистолетом для подачи деионизованной воды и пистолетом подачи азота Панель управления должна находится в верхней части установки Линия должна быть оснащена программируемым контроллером с сенсорным экраном Должна быть система защиты от перегрева: аварийный выключатель, датчики уровня, системы измерения сопротивления Устройство ванн: Ванна 1 1) Предназначена для травления меди 2) Ванна должна быть оснащена следующим образом: 3) Кассетой на 25 подложек 4) Сливом через пневматический клапан 5) Выдерживать действие смеси CrO3 + H2SO4 + DI 6) Иметь возможность слива в 20л канистру 7 Ванна 2 Предназначена для травления резистивных слоев Должна выдерживать действие HNO3 + HF + DI Иметь размеры 150×200×150 мм Иметь возможность слива в канистру через пневматические клапаны Иметь крышку Ванна 3 Должна обеспечивать травление хрома и выдерживать смесь соляной кислоты с глицерином при температуре 85°С Иметь объем не более 5л Обеспечить циркуляцию циркуляционным тефлоновым насосом Иметь систему нагрева с точностью +/-2°С Ванна 4 Ванна должна быть предназначена для удаления фоторезиста и выдерживать действие 10% едкого калия Материал должен быть PVDF Размеры не более 150×200×150 мм Должен быть обеспечен слив при помощи пневматического клапана в 20 л канистру Ванна 5 Должна обеспечивать промывку деионизованной водой Иметь встроенный нагреватель Иметь циркуляционный насос Иметь возможность слива в 20 л канистру Ванна 6 Ванна промывки должна обеспечивать промывку с чистотой воды до 17 МОм Объем должен быть не более 10 л Ванна должна быть оснащена форсунками для предотвращения окислов во время быстрого опорожнения и наполнения Ванна должна быть оснащена датчиком измерения сопротивления Установка сушки и отмывки подложек SRD – 1 шт. Установка сушки и отмывки подложек предназначена для проведения операций очистки подложек от мелких загрязнений. Размер обрабатываемых пластин не менее 150 мм Время обработки пластин 0-9999 сек Потребляемая мощность не более 1,5 кВт Скорость вращения мотора не менее 2800 об/мин (без загрузки) Габариты (Д×Ш×В) не более 500×600×1620 мм 4. Рабочее место вакуумной пайки SST 5100 Установка пайки в среде контролируемой атмосферы SST 5100 – 1 шт. 8 Область применения: для беcсвинцовой и беcфлюсовой технологии пайки и герметизации микросхем, оптоэлектронных компонентов, силовых полупроводниковых компонентов в среде рабочих газов N2, N2/H2, при избыточном давлении, а также вакууме. Технические характеристики оборудования: Установка должна обеспечивать работу при температуре от +10 до +35 °С, относительной влажности воздуха 50±10 %, атмосферном давлении 9,9×104 ±5×103 Па (750±30 мм.рт. ст.). Установка должна обеспечивать нормальную работу при подаче в неё следующих энергоносителей: трехфазной 5-ти проводной сети с нулевым проводом переменного тока напряжением 380 В, частоты 50Гц. Нормы качества электроэнергии по ГОСТ 13109-67; система управления работой установки должна быть основана на программируемых контроллерах или встроенном компьютере и должна обеспечивать создание технологических процессов пайки изделий микроэлектроники, хранение режимов пайки и параметров работы систем, вывод данных на монитор и принтер. Требования к комплектации: Составные части и комплекты установки: Рабочая камера – 1 шт.; Графитовая нагревательная плита-оснастка для одного типа изделия – 1 шт.; Линия подачи азота – 1 шт.; Линия подачи формер-газа (N2/H5 95%/5%) - 1 шт.; Разъем для подключения вытяжки внутреннего объема камеры – 1 шт.; Разъем для подключения пластинчато-роторного насоса – 1 шт.; Измерительная термопара К-типа – 1 шт.; Исследовательская термопара К-типа – 4 шт.; Масляный пластинчато-роторный насос – 1 шт.; Система управления – 1 шт.; Монитор – 1 шт.; Чиллер – 1 шт.; Комплект ЗИП – 1 шт.; Эксплуатационная документация (на английском и русском языках) – 2 компл. Установка пайки:должна иметь габариты не превышающие (ШхГхВ): 1080 мм х 860 мм х 1400 мм, вес не более 460 кг. Рабочая камера: Рабочая камера установки должна быть выполнена из термостойкого материала; Высота рабочей камеры установки должна составлять не менее 112 мм; Должна выдерживать избыточное давление газа не менее - 3,8 бар. Графитовая нагревательная плита-оснастка для одного типа изделия Заказчика: 9 В рабочей камере установки должна быть размещена быстросменная нагревательная плита-оснастка, выполненная для одного типа изделия Заказчика; Материал быстросменной нагревательной плиты-оснастки – графит; Габариты быстросменной нагревательной плиты-оснастки – не менее 305 х 305 мм; Максимальный вес графитовой плиты-оснастки - не более 1 кг; Максимальная нагрузка на плиту-оснастку не - менее 12 кг; Время замены быстросменной нагревательной плиты-оснастки не должно превышать 15 минут; Максимальная температура быстросменной нагревательной плитыоснастки должна быть не менее 500°С ±1%; Равномерность поддержания температуры по всей площади нагревательной плиты должна быть не хуже ±1 % в диапазоне от 100°С до 500°С на всей графитовой плите размером не менее 305 х 305 мм; Скорость нагрева - не менее 100 К/мин; Скорость охлаждения - не менее 60 К/мин; Шероховатость нагревательной плиты-оснастки не должна превышать значения – Ra16; Линия подачи азота: Должна выдерживать давление сухого азота (N2) в диапазоне не менее 78 бар; Должна иметь внутренний диаметр трубки - 3/8 дюйма; Линия подачи формер-газа: Должна выдерживать давление формер-газа (N2/H5 95%/5%) в диапазоне не менее 7-8 бар; Должна иметь внутренний диаметр трубки - 3/8 дюйма; Разъем для подключения вытяжки внутреннего объема камеры: Должен обеспечить подключение вытяжки для забора внутреннего объема камеры с производительностью не менее 400 сл/мин; Разъем для подключения пластинчато-роторного насоса: Должен обеспечить подключение пластинчато-роторного насоса для забора выхлопа вакуумного насоса с производительностью не менее 135 сл/мин; Измерительная термопара: Термопара К-типа; Исследовательская термопара: Термопара К-типа; Масляный пластинчато-роторный насос: Должен обеспечивать производительность не хуже - 14м3/ч; Должен иметь масляную ловушку; Должен обеспечивать уровень вакуума в рабочей камере не хуже - 0,067 мбар; Система управления: Должна быть выполнена на базе ОС Windows; 10 Должна обеспечивать возможность задания не менее 5000 циклов с интервалом от 1 секунды до 100 часов; Должна обеспечивать возможность задания не менее 1000 рабочих программ; Должна обеспечивать отслеживание профилей температуры и давления в режиме реального времени; Должна обеспечивать постоянный сбор процессных данных; Должна обеспечивать графический вывод сохраненных процессных данных на экран и вывод на печать; Должна обеспечивать вывод данных со встроенного вакуумметра на экран; Минимальный шаг вывода данных с вакуумметра должен быть не более 5 Торр; Монитор: LCD встроенный сенсорный монитор; Чиллер: Должен функционировать по замкнутому циклу; Должен обеспечивать производительность не хуже - 8 сл/мин; Габариты не должны превышать - 710х630х700 мм (ШхГхВ); Вес не должен превышать - 97 кг; ЗИП: Комплект ЗИП (запасные части и принадлежности). 5.Рабочее место лазерной подгонки резисторов МЛ 5-2 – 1 шт. Машина лазерная для подгонки резисторов предназначена для выполнения операции ручной, полуавтоматической и автоматической лазерной подгонки резисторов, выполненных по тонкопленочной или толстопленочной технологии на подложках из поликора, ситалла, керамики. Позиционирования пятна и выполнение подгоночного реза обеспечивается прецизионной кинематической системой (координатные столы и 2-х осевой гальваносканер). Размещение и фиксация подложки осуществляется на предметном столе. Каждый из 2-х зондов устанавливается на управляемом от компьютера XY координатном столе с Z-микролифтом. В машине используется иттербиевый волоконный лазер нового поколения. Измерения обеспечиваются развязанной от всех блоков Цифровой Измерительной Системой (ЦИС), выполненной на основе 14-разрядного АЦП и сигнального процессора для скоростной цифровой первичной обработки. Прикладное программное обеспечение (ПО) работает в среде Windows 7 и позволяет осуществлять измерение и подгонку, загрузку, обработку и выполнение файлов-заданий (целевые номиналы резисторов и допуски, технологические параметры для лазера и сканера) и обеспечивает распечатку Протокола-отчета по подгонке в заданном формате, осуществляет контроль и самодиагностику системы в процессе работы. Машина снабжена механизмами ручной подстройки положения подложки относительно лазерного пятна. Состав оборудования: 11 Виброустойчивый каркас для установки кинематической системы, предметного стола, зондов и лазерного излучателя Предметный стол с элементами фиксации и подстройки положения подложки (изделия, ГИС) Вакуумный стол с вакуумным насосом. Оптическая система с ТВ камерой визуального контроля Иттербиевый волоконный лазер с диодной накачкой Управляемые от компьютера кинематические системы для перемещения зондов Система предотвращения пересечения зон перемещений зондов Блоки питания и управления машины Цифровая измерительная система (ЦИС); Компьютер управляющий в конфигурации МЛ-5 с ЖКИ-монитором Многоканальная система регулируемого освещения; Прикладное ПО ML53 (Программа прецизионной подгонки) Комплект ЗиП и Эксплуатационно-Технической Документации (ЭТД). ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ И ХАРАКТЕРИСТИКИ. №№ Наименование параметров Значение параметров: 1 Основные общие параметры Диапазон сопротивлений подгоняемых резисторов, Ом 1,0…107 Допускаемая основная погрешность контроля резистора Rx (ДОП) при подгонке, %: В диапазоне 1,0…9,99Ом, %, не хуже [0.5+0.02(R/Rx-1)]* В диапазоне 10…99,9 Ом, %, не хуже [0.2+0.01(R/Rx-1)]* 5 В диапазоне 102…99,9×10 Ом, %, не хуже [0.1+0.005(R/Rx-1)]* 6 6 В диапазоне 1х10 …9,99х10 Ом, %, не хуже [0.3+0.02(R/Rx-1)]* Допускаемая дополнительная погрешность (ДДП) Не превышает ДОП в измерений, вызванная изменением напряжения питания выбранном диапазоне на 10 % от номинала Максимальное обрабатываемое рабочее поле (макс. До 50х80 мм размер подложки) Скорость перемещения луча (линейная, при f=160 мм) Мин/макс, мм/сек 0,01…400 Номинальная при подгонке или просмотре, мм/сек: 0,1…100 Расчетный шаг перемещения (для f=160 мм), мкм: 1,0 Геометрия (задаваемая траектория реза) при I, L, J автоматической подгонке 5.2 Параметры цифровой измерительной системы Разрядность АЦП 14 бит Диапазон входных сигналов (переключаемый) 10В…… 0.15625В Типы входов Дифференциальные Максимальная частота преобразования 400 кГц Интегральная и дифференциальная нелинейность макс. 1.5 МЗР 5.3 Параметры оптической системы. 12 Фокусное расстояние базового объектива, мм Размер пятна излучения в зоне обработки, мкм 160 30-40*(зависит от материала) 5.4 Параметры лазерного излучателя. Тип лазера Длина волны излучения, мкм Мощность излучения, Вт Частота модуляции, кГц 5.5 Параметры кинематической системы Тип системы для перемещения лазерного пятна Точность позиционирования лазерного пятна, не хуже, мкм Перемещения и установка зондов Иттербиевый волоконный 1.06-1.07 0,1…10 20 – 50 Гальваносканер Координатные столы с Z-«микролифтом» Рабочий ход XY координатных столов зондов, мм 60х60 Точность позиционирования зондов, мкм 10 5.6 Программное обеспечение (ПО) позволяет: Проводить технологическую подготовку, загрузку, редактирование технологических заданий и Проектов на подгонку и сохранение Проектов и результатов подгонки; Осуществлять перемещение каждого зондов по командам от компьютера по заданному алгоритму (чертежу). Предотвращать пересечение зон перемещений зондов Задавать и менять технологические параметры и последовательность обработки, Создавать отчетный Протокол подгонки в согласованном формате. *Параметры могут корректироваться на этапе согласования ТЗ с Заказчиком КОМПЛЕКТ ПОСТАВКИ МАШИНЫ ЛАЗЕРНОЙ МЛ5-2: Наименование Тип Машина лазерная для подгонки резисторов ГИС, в сборе МЛ5-2 Комплект ЗИП (основные позиции) Визуализатор лазерного ИК-излучения (при поставке ВИК-20 лазера ИК-диапазона) Комплект юстировочных и настроечных диафрагм КЮ-51 Очки защитные со стеклами на рабочие длины волн ОЗ лазера Техническая эксплуатационная документация Машина лазерная для подгонки резисторов, Паспорт МЛ5-2ПС Машина лазерная, Руководство по эксплуатации МЛ5-2РЭ Тех. документация на входящие блоки (ИПЛ, ЦИС, РС ЭТДБ-МЛ5-2 и др) 13 Кол-во 1 (В тр. упаковке) 1 шт. 1 компл. 1 шт. 1 книга 1 книга 3-4 книги Наименование Тип Кол-во Программное обеспечение и документация на носителях Операционная система MSWindows «7», (лицензия) Инсталляционный диск с Прикладным ПО «ML53.rus», лиценз. «МЛ5-2 ЭТД», Эксплуатационная Документация на CD-ROM Комплекты с поставочным ПО на PC и входящие блоки Комплект инструмента для монтажа кристаллов: Инструмент для монтажа кристаллов 1.70x0.45 x 0.11 мм – 3шт. Инструмент для монтажа кристаллов 1.70 x 0.50 x 0.11 мм – 3шт. Инструмент для монтажа кристаллов 1.30 x 0.80 x 0.10 мм – 3шт. Инструмент для монтажа кристаллов 1.40 x 3.00 x 0.15 мм – 3шт. Инструмент для монтажа кристаллов 3.42 x 1.38 x 0.10 мм – 3шт. Инструмент для монтажа кристаллов 2.91 x 1.33 x 0.10 мм – 3шт. CD-ROM CD-ROM 1 шт. 1 шт. CD-ROM 1 шт. CD-ROM 1шт. 1шт. Дополнительные требования. Оборудование участка тонких пленок кроме описанной комплектности поставки, должно дополнительно содержать в своем составе стандартный стартовый набор материалов тонкопленочного техпроцесса, необходимый для запуска линии, изготовления тестовых образцов и проведения технологического инструктажа. Доставка Поставщик доставляет оборудование по адресу: г.Тамбов, ул.Коммунальная, д.51. Срок поставки оборудования – не более семи месяцев с момента подписания договора. Все оборудования из состава комплекта и его элементы поставляются в специальной упаковке, соответствующей стандартам, ТУ. Упаковка должна обеспечивать полную сохранность оборудования на весь срок его транспортировки. При оформлении документов на поставку оборудования (товарнотранспортных накладных, счетов-фактур, спецификаций к договору поставки и т.д) необходимо указывать наименование, количество и стоимость на каждую позицию оборудования, оснастки, инструмента и работ, указанную в техническом задании на поставку оборудования. Эксплуатационная и техническая документация поставляется в полном объеме на русском языке: паспорт оборудования, руководство по обслуживанию и эксплуатации на бумажном и флэш-диске USB 2.0. Стоимость доставки должна входить в общую стоимость оборудования. 14 Гарантия Поставщик производит полный комплекс гарантийного и сервисного обслуживания всего оборудования из состава комплекта в течение всего гарантийного срока. Гарантийный срок службы – 12 месяцев с даты подписания акта о запуске оборудования в эксплуатацию при отсутствии претензий по качеству и комплектации оборудования, в противном случае — с даты урегулирования спорных вопросов. Гарантийное обслуживание оборудования осуществляется Поставщиком в период гарантийного срока с выездом на место установки оборудования в течение не более 30 (тридцати) календарных дней с момента поступления соответствующей заявки от Заказчика. Поставщик гарантирует, что при поставке товара не будут нарушены права третьих лиц на результаты интеллектуальной собственности. Оборудование должно быть поставлено комплектно и обеспечивать конструктивную и функциональную совместимость. Поставляемое оборудование должно быть новым, то есть не бывшим в эксплуатации, не восстановленным, не выставочным и опытным образцом, без дефектов материала и изготовления, не модифицированным, не переделанными, не поврежденным, без каких-либо ограничений (залог, запрет, арест и т.п.) к свободному обращению на территории Российской Федерации, иметь в установленных законодательством случаях сертификат соответствия или иной документ, подтверждающий качество товара, и соответствовать требованиям, изложенным Заказчиком. Обучение Обучение (инструктаж) специалистов работе на оборудовании осуществлять на территории Заказчика. Обучение (инструктаж) специалистов работе на оборудовании по программе и в сроки согласованные с Заказчиком при заключении договора, с последующей выдачей подтверждающий документов (протокол, сертификат, свидетельство, либо иные документы). Стоимость обучения должна входить в общую стоимость оборудования. Пуско-наладочные работы Поставщик выполняет шефмонтаж, пуско-наладочные работы, проверку работоспособности, демонстрирует работу оборудования. Поставщик на момент подписания договора предоставляет заказчику перечень всех технических требований (мероприятий), выполнение которых необходимо для проведения установки оборудования, перечень пусконаладочных работ и квалификационные требования к обучаемому и обслуживающему персоналу. Названные перечни включаются в состав соответствующего договора в качестве приложений. Работы выполняются поставщиком с использованием собственного инструмента. Акт о запуске оборудования в эксплуатацию подписывается после изготовления специалистами Поставщика тестовых деталей по чертежам и техническому заданию Заказчика и приемки их представителями ОТК Заказчика. 15 Стоимость всех проводимых Поставщиком работ должна быть включена в общую стоимость оборудования. 16