- Aspit.com.ua

advertisement

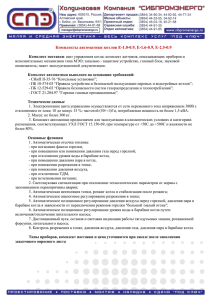

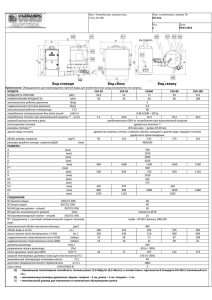

Общее описание работы оборудования работающего на местных видах топлива (древесные отходы, торф, лигнин и т.д.) Стандартный комплект поставки: - Оборудование склада топлива, типа “живое дно”; - Вспомогательное котельное оборудование (сушильных агрегатов) по сжиганию топлива; - Оборудование уноса золы и очистки дымовых газов; - Автоматическая система управления технологическим процессом. Оборудование склада топлива, типа “живое дно” состоит из платформ с скреперами, измельчителя (ворошителя) смерзшегося топлива, гидравлики склада, транспортеров подачи топлива до топки и автоматики управления технологией работы оборудования склада топлива. Оборудование склада топлива, типа “живое дно”, предназначено для накопления определенного количества топлива (по требованию Заказчика) на платформах и равномерной механической подачи, без участия обслуживающего персонала, в топку согласно установленного режима получения тепловой энергии. Общий вид складов топлива и складского оборудования Топливо, предназначенное для сжигания в топке, завозится на склад автотранспортом или подается другими механизмами. Скрепера подачи топлива приводятся в действие гидроцилиндрами и загружают топливо на скребковый, ленточный или шнековый транспортер которые переносят топливо в топку. Частота движения скреперов, время включения ворошителя смерзшегося топлива и транспортера определяются установленной нагрузкой котлоагрегата и управляются автоматикой. Вспомогательное котельное оборудование по сжиганию топлива состоит: Топки; Огнеупорной обмуровки и термоизоляции; Накопительного бункера топки с противопожарной системой; Питателя с гидравлическим приводом; Рамы колосниковой решетки и колосники; Вентиляторов первичного воздуха; Вентиляторов вторичного и третичного воздуха; Гидравлики топки; Каналов подачи воздуха; Системы скреперов для удаления золы. Предлагаемое вспомогательное котельное оборудование, по сжиганию топлива, применяется для утилизации (сжигания) твердого топлива (измельченных древесных отходов, торфа или их смеси, лигнина и других подобных по фракции и качеству материалов) по принципу газогенерации с целью получения тепловой энергии используемой при выработке пара, горячей воды или используемой в технологических процессах для сушки различных смесей и материалов. Принцип газогенерации позволяет эффективно использовать топливо, полностью его разлагая, что позволяет максимально собирать отходы реакции (залу) в топке. КПД котлоагрегата с данным оборудованием не ниже – 82-85 %. В зависимости от установленной мощности котлоагрегата, определенное количество топлива из накопительного бункера толкателем подаётся в топочное пространство, где происходит дальнейший процесс преобразования при недостатке кислорода и температуре 800-900 0С. Процесс разложения (горения) топлива в топке можно условно разделить на три зоны: - первая зона – зона сушки; - вторая зона – зона интенсивной сушки, газификации и частичного горения; - третья зона – зона интенсивного горения и выделения легкой фракции. Полное дожигание продуктов горения обеспечивается в топке котла или промежуточной камере, перед сушильным агрегатом, с помощью подачи третичного воздуха. Расход топлива (пример - древесные отходы) на получение 1 МВт/час при средней влажности: 55 % около 660 кг. 35 % около 413 кг. 20 % около 323 кг. Температуры выходящих из предтопка газов составляет в среднем 900 – 1100 °С и зависит от состава и качества топлива. Технические характеристики топки указываются в паспорте и зависит от типа котла или потребляемой мощности сушильной установки на основании которых рассчитываются необходимые параметры с целью получения максимальной мощности котлоагрегата или производительности линии сушки определенных материалов. Удаление золы, из-под колосниковой решетки, выполняется в автоматическом режиме или допускается в ручном режиме по договоренности с Заказчиком и мощности топки не более 1500 кВт. Оборудование уноса золы и очистки дымовых газов состоит с скреперов и каналов удаления золы с топки (с котла на основании проекта и требований Заказчика), гидравлики системы золоудаления, специальных контейнеров для накопления и в дальнейшем выгрузки золы, скребковых или шнековых транспортеров, механизмов подъема контейнеров для загрузки на автотранспорт и мультициклонов для очистки уходящих газов. Оборудование уноса золы работает по принципу перетаскивания золы с под колосниковой решетки, зоны сбора золы топки в специальный контейнер или в основной канал удаления золы, уносящий золу за территорию котельного помещения. Оборудование золоудаление проектируется и изготавливается под определенные условия объекта согласованные с Заказчиком. Мультициклон отделяет летучие фракции золы (продукты сгорания твердых отходов) от дымовых газов. Максимальная концентрация выброса твердых частиц в атмосферу не превышает допустимые нормы. - схема КПД мультициклона - 85-90%. Максимальная температура очищаемых газов – 350 0С. Оптимальная скорость потока в элементе, w, м/sek. - 4,478 …4,5 ± 15 % Потеря давления в мультициклоне – 480 … 500 Па Автоматическая система управления технологическим процессом предназначена для организации стабильных параметров работы вспомогательного котельного оборудования, работающего на твердом топливе, складского оборудования и оборудования системы золоудаления. Автоматическая система управления технологическим процессом разрабатывается индивидуально под определенный объект, условия и требования Заказчика и может быть в простой комплектации или комплектоваться оборудованием и программным обеспечение. АСУ ТП контролирует следующие процессы: подачу топлива со склада на транспортёр; подачу топлива транспортёром в накопительный бункер топки; загрузка топлива в топку; регулировка мощности котлоагрегата или сушильной установки; поддерживается разряжение воздуха в топке; удаление золы из топки и вынос её в контейнер; контроль уровня воды в котле; регулировка мощности работы топки по заданным параметрам; безопасность работы котла, согласно техническим требованиям эксплуатации; пуск и остановка процесса горения. Комплектом автоматики может предусматриваться контроль и регулирование других параметров, а также составление графиков и таблиц учета параметров работы котлоагрегата или сушильного агрегата, архивация и возможность распечатки данных параметров, а также контроль за работой котлоагрегата на расстоянии. АСУ ТП выполняется в соответствии с проектом реконструкции котельной. Все оборудование, которое предусмотрено в проекте реконструкции, выполнено согласно нормативам: а) ПУЭ Правила устройства электроустановок б) СНИП-4-79 Строительные нормы и правила, естественное и искусственное освещение в) СНИП-4-77 Инструкция по проектированию силового и осветительного оборудования промышленных предприятий. г) Противопожарные правила и требования д) Республиканские строительные нормы молниезащиты зданий е) Правила эксплуатации электрических сетей ё) Правила автоматизации измеряемых параметров малой и средней мощности паровых и водогрейных котлов ж) Строительные нормы и правила котельных Разрабатываемый щит топок и котла, ЩУТ, поставляться вместе с топкой и устанавливаться рядом с котлом и топкой. Данный щит изготавливается ЗАО «NEST Baltija». Для измерения технологических параметров, управления электрическими механизмами, регистрации технологических параметров, сигнализации и индикации аварийных параметров используется программируемый контролер с панелью для индикации технологических величин параметров и аварийных сообщений парового котла для сжигания торфа или древесных отходов. Для регистрации устанавливается регистрирующий прибор в щите котла. В щите монтируется кнопка аварийной остановки предтопка сигнализационные лампы, кнопки и ключи для управления механизмами, а также регистрирующий прибор. Технологические защиты предусмотрены по всем существующим правилам для паровых и водогрейных котлов: а) аварийный высокий уровень воды в барабане котла б) аварийный низкий уровень воды в барабане котла в) отключение вентилятора вторичного воздуха г) высокое давление пара в барабане котла д) аварийная дистанционная остановка котла е) пожар в бункере топлива топки е) нет напряжения в цепях управления ж) отсутствует давление воздуха под колосником з) авария дымососа Система защиты выводится в панель управления топки и котла. Панель монтируется в щите котла и топки. Все сигнализационные сообщения выводятся в панель оператора. Все технологические параметры собраны в программируемом контролёре, в котором, программно исполнены все регуляторы, используемые сигналы, для регулирования, подобранны оптимально. Предусматриваются такие регуляторы парового котла: а) регулятор уровня воды в барабане котла б) регулятор мощности предтопка в) регулятор уровня кислорода за котлом г) регулятор разряжения предтопка L1 уровень в барабане F2 расход воды P1 разряжен ие F3 расход пара F3 уровень кислорода Задание Задание PI частота питателя F4 расход воздуха Задание Задание PI PI PI Ручное управление Ручное управление Контролер топки Контролер топки Контролер топки Частотный привод третичного воздуха Частотный привод дымососа Выполнительный механизм уровня воды в барабане Регулятор уровня воды в барабане котла, функциональная схема Ручное управление M Разряжение в топке, функциональная схема M Регулятор кислорода за котлом, функциональная схема Ручное управление Контролер топки Выполнительный механизм Регулятор мощности топки, функциональная схема Все регуляторы имеют два режима: автоматический и ручной. В автоматическом режиме всеми регуляторами управляет контролёр, а в ручном режиме всеми регуляторами управляет оператор. В ручном режиме регуляторы работают постоянно, так как их поставил оператор, ими управлять можно из операторной панели контролера. Дымосос, вентиляторы первичного воздуха, вентиляторы вторичного и третичного воздуха предусматривается использовать с частотными преобразователями, которые монтируются в помещении котельной, рядом с агрегатом. АСУ ТП, по договоренности с Заказчиком, может комплектоваться системой визуализации с помощью которой можно контролировать и управлять технологическим процессом. В системе визуализации предусматривается регистрирование всех технологических параметров, все состояния вспомогательных механизмов (т.е. работает или авария какого механизма), положения и рабочие параметры всех электрических и механических механизмов. Также предусматривается регистрирование всех измеряемых технологических параметров по шкале времени в процессе визуализации. В системе визуализации регистрироваться все возникшие аварии, сработавшие сигнализации, параметры и графики. ПРОИЗВОДИТЕЛЬ ОСТАВЛЯЕТ ЗА СОБОЙ ПРАВО, В ПЕРИОД КОМПЛЕКТАЦИИ И ВЫПОЛНЕНИЯ МОНТАЖНЫХ РАБОТ, ПРОИЗВОДИТЬ ИЗМЕНЕНИЯ УЗЛОВ И АГРЕГАТОВ С ЦЕЛЬЮ УЛУЧШЕНИЯ ИХ ХАРАКТЕРИСТИК И УЛУЧШЕНИЯ РАБОТЫ В ЦЕЛОМ ПОСТАВЛЯЕМОГО КОМПЛЕКТА ОБОРУДОВАНИЯ. Представительство ЗАО "ENERGOEFEKTAS"(Литва) на Украине ООО «АСПІТ» г.Киев Тел.587-58-86, Тел/факс 531-34-07, E-mail: info_aspit@ukr.net m_zotov@list.ru, +380963517262 моб.т. Украина,+380675546585 моб.т. Украина www.aspit.com.ua ____________________________________________________________________________ LT-69401,Литва,г.Казлу ул.Гедимино1,тел/факс+37034325379,моб.:+37061677949,+37068623723,+37061814981 www.nest-group.eu, info@energoefektas.eu