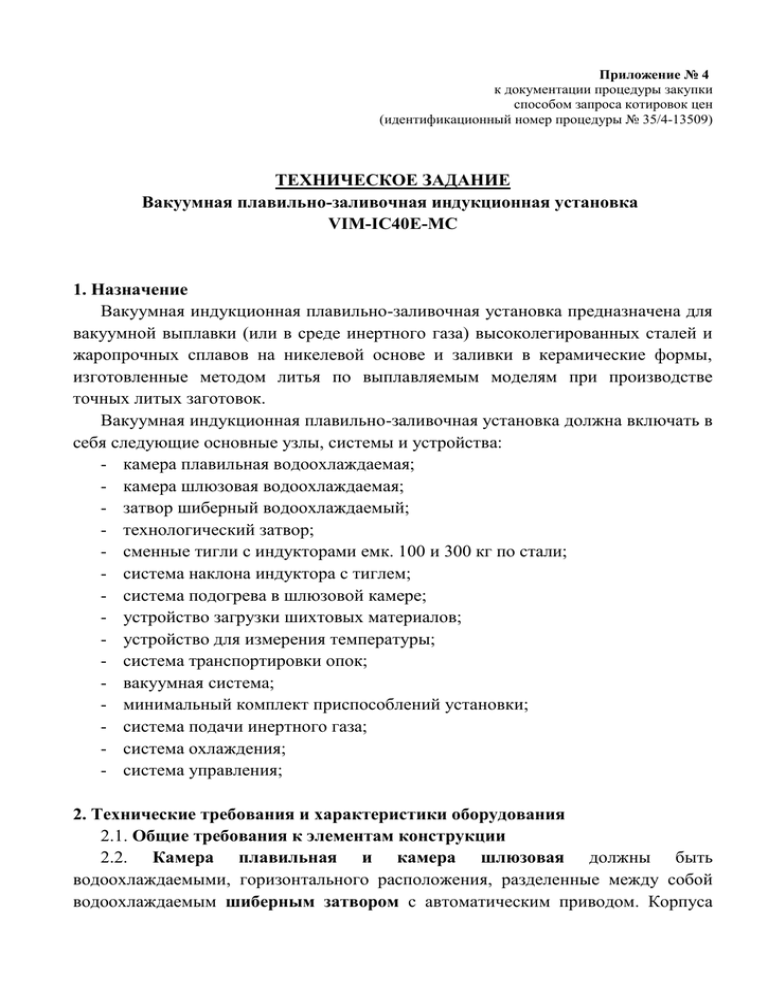

Система подогрева в шлюзовой камере

реклама

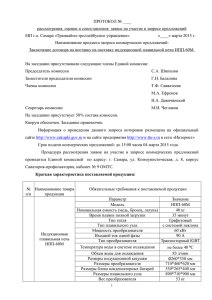

Приложение № 4 к документации процедуры закупки способом запроса котировок цен (идентификационный номер процедуры № 35/4-13509) ТЕХНИЧЕСКОЕ ЗАДАНИЕ Вакуумная плавильно-заливочная индукционная установка VIM-IC40E-MC 1. Назначение Вакуумная индукционная плавильно-заливочная установка предназначена для вакуумной выплавки (или в среде инертного газа) высоколегированных сталей и жаропрочных сплавов на никелевой основе и заливки в керамические формы, изготовленные методом литья по выплавляемым моделям при производстве точных литых заготовок. Вакуумная индукционная плавильно-заливочная установка должна включать в себя следующие основные узлы, системы и устройства: - камера плавильная водоохлаждаемая; - камера шлюзовая водоохлаждаемая; - затвор шиберный водоохлаждаемый; - технологический затвор; - сменные тигли с индукторами емк. 100 и 300 кг по стали; - система наклона индуктора с тиглем; - система подогрева в шлюзовой камере; - устройство загрузки шихтовых материалов; - устройство для измерения температуры; - система транспортировки опок; - вакуумная система; - минимальный комплект приспособлений установки; - система подачи инертного газа; - система охлаждения; - система управления; 2. Технические требования и характеристики оборудования 2.1. Общие требования к элементам конструкции 2.2. Камера плавильная и камера шлюзовая должны быть водоохлаждаемыми, горизонтального расположения, разделенные между собой водоохлаждаемым шиберным затвором с автоматическим приводом. Корпуса плавильной и шлюзовой камер должны быть выполнены из немагнитной нержавеющей стали. Все уплотнения должны быть защищены от разбрызгивания и воздействия высоких температур специальными экранами. 2.3. Технологический затвор (дверь шлюзовой камеры) должен обеспечивать загрузку и выгрузку форм без разгерметизации плавильной камеры. 2.4. Установка для индукционной плавки должна иметь 2 сменных тигля с индукторами ёмкостью 100 и 300 кг (по стали), расположенные в плавильной камере. По загрузке шихтовых материалов, выплавке сталей и сплавов, заливке форм вакуумная индукционная установка должна быть периодического действия. Должна быть обеспечена техническая возможность загрузки тигля шихтовыми материалами как на воздухе, так и в вакууме. Дозагрузка шихтовых присадочных и легирующих элементов должна осуществляться в процессе плавки без нарушения вакуума. Должна быть обеспечена техническая возможность использования как готовых тиглей, так и набивных тиглей (футеруемых по шаблону). Время замены плавильных узлов не более 60 минут. 2.5. Система наклона индуктора с тиглем. Система наклона индуктора с тиглем должна обеспечить угол наклона тигля + 105° и - 10°. Приводы механизма наклона индуктора с тиглем должны находиться за пределами плавильной камеры. Управление наклоном тигля должно осуществляться при помощи сервопривода как в ручном режиме с пульта управления, так и автоматически, по заранее разработанной программе. Готовый металл должен сливаться непосредственно из тигля через сливную воронку поочередно в каждую форму. 2.6. Система подогрева в шлюзовой камере Для работ плавильной установки в технологическом режиме, обеспечивающем сохранение вакуума в плавильной камере, должна быть предусмотрена система подогрева всего объема шлюзовой камеры до температуры 500°С, с термоизоляцией корпуса шлюзовой камеры от воздействия нагревательных элементов. Мощность нагревательных элементов не более 100кВт. 2.7. Устройства загрузки шихтовых материалов Шихтовые материалы должны загружаться до плавки непосредственно в тигель (на воздухе) или через специальное загрузочное устройство с вакуумным затвором (без разгерметизации плавильной камеры). Ввод присадочных и легирующих элементов в процессе плавки должен осуществляться из специального дозатора, включающего 10 контейнеров. Процесс введения в тигель шихтовых и легирующих добавок и присадок - управляемый и контролируемый. 2.8. Устройства для измерения температуры Замер температуры в процессе плавки должен осуществляться методами погружения быстросъёмной термопары и оптическим пирометром. Ввод термопары в тигель через специальное устройство с вакуумным технологическим затвором. Термопара должна быть в защитном кожухе. Процесс ввода термопары - управляемый и контролируемый. Оптический пирометр должен быть двухцветный, с углом зрения перпендикулярным к плоскости расплава, должен быть защищен от металлических паров. Необходимо предусмотреть возможность калибровки оптического пирометра по показаниям термопары. 2.9. Система транспортировки (перемещения) опок с формами Горячие (до 960° С) формы в опоках перед загрузкой в шлюзовую камеру должны размещаться на платформе длиной ͠ 2300 мм снаружи печи (одновременно до 3-х опок размером Ø 650x700 мм каждая + опока с образцами-свидетелями Ø 200x700 мм). Механизм перемещения опок с формами - реечный должен обеспечивать как загрузку платформы с формами в шлюзовую камеру, так и продвижение этой платформы внутри установки. Должна быть обеспечена защита механизма перемещения от брызг металла. Перемещением опок с формами должно производиться плавильщиком с переносного пульта управления. Процесс перемещения должен отражаться на дисплее установки. 2.10. Вакуумная система Вакуумная насосная система должна обеспечивать получение вакуума в плавильной и шлюзовой камерах на холодной печи не хуже 5*10-4 мм рт. ст. Натекание на холодной пустой печи должно быть не более 5 л*мкм. рт. ст/с. Время вакуумирования плавильной камеры - не более 10 минут, шлюзовой камеры - не более 5 минут. Вакуумные клапаны должны управляться пневматическим оборудованием. Уплотнения должны обеспечить натекание в общем объеме печи при незагруженном тигле - 5 л*мкм. рт. ст/с (не хуже). Производительность вакуумных насосов должна обеспечить рабочий вакуум в процессе плавки и заливки – 1*10-2÷1*10-3 мм рт. ст. (не хуже) и максимальное время откачки воздуха в плавильной камере - 10 минут, в шлюзовой камере - 5 минут. 2.11. Минимальный комплект приспособлений установки Установка должна включать в себя следующие минимально необходимые приспособления: 1. Загрузочное устройство для вертикальной загрузки шихты в тигель плавильной камеры, обеспечивающее загрузку в тигель шихтовой корзины с габаритами Ø250x400 мм. 2. Приспособление для осаждения шихты в тигле в случае её зависания в процессе расплавления (ломик). 3. Отражающие экраны для защиты уплотнений в плавильной и шлюзовой камерах от горячих форм, теплового излучения от тигля и нагревателей. 4. Пробоотборники с механизмом отбора проб на химанализ и магнитную индукцию в плавильной камере, без нарушения вакуума в плавильной камере. 5. Смотровые окна, не менее 2-х шт. Для защиты окон от загрязнения в процессе плавки и заливки они должны быть с заслонками. Конструкция печи должна обеспечивать чистку или замену стекол смотровых окон без нарушения вакуума в плавильной камере. Количество окон в плавильной камере должно быть достаточным для хорошего обзора с рабочего места плавильщика и вспомогательной площадки, при поочередном подводе форм под заливку и заливке металла в форму: - состояния футеровки и воротника тигля; - зеркала расплава; - положения сливной воронки и приемной чаши заливаемых форм; - контроля заливки форм. 6. Устройство для установки сливных воронок - рамка - держатель. Рамкадержатель для сливных воронок должна быть подвижной, располагаться в плавильной камере напротив сливного носка тигля и предназначена для размещения сменных сливных воронок, в количестве 2 шт. (1 - рабочая, 1 резервная). Материал рамки-держателя - нержавеющая сталь, форма прямоугольная двухгнездовая, размер каждого посадочного места под воронку 230x350 мм. Расстояние от отверстия сливной воронки до приёмной чаши заливаемой формы - 5-10 см. Плавильщик при подводе форм и их заливке должен видеть через смотровое окно сливную воронку и приёмную чашу заливаемой формы. 2.12. Система подачи инертного газа Установка должна быть обеспечена системой подачи инертного газа (аргона) в плавильную камеру, обеспечивающую давление инертного газа (аргона) в плавильной камере - до 0,5 атм. 2.13. Система охлаждения Корпус плавильной камеры, корпус шлюзовой камеры, вакуумные затворы и шиберы, индуктор плавильной печи должны быть водоохлаждаемыми. Система охлаждения должна быть автономной, двухконтурной. Вторичный контур должен включать в себя всю систему водоохлаждения установки, в т.ч. её энергетическую часть и содержать теплоноситель - обессоленую воду. Охлаждение вторичного контура должно происходить за счет первичного контура, теплоносителем в котором является цеховая магистральная вода. Аварийное охлаждение должно быть предусмотрено от цехового водопровода. Система охлаждения должна обеспечивать температуру воды: на входе менее 18-25°С, на выходе - не более 50°С. 2.14. Система управления 2.14.1. Система управления плавильной печью должна обеспечивать её работу в автоматизированном режиме на базе промышленного компьютера, программируемого логического контроллера. 2.14.2. Программное обеспечение системы управления должно обеспечить ввод и редактирование технологических параметров плавки и заливки для индивидуальной отливки из конкретной стали или сплава. 2.14.3. Контроль основных технологических параметров плавки и заливки должен осуществляться с использованием измерительной аппаратуры с индикацией численных значений с выводом значений на монитор компьютера. 2.14.4. Система управления должна обеспечивать документирование параметров технологического процесса с записью данных на жесткий диск, архивацию данных в память компьютера, ведение журнала событий, ошибок и аварийных ситуаций. 2.14.5. Панели управления, пульты управления, экраны визуализации. Панели управления и контроля плавильно-заливочной установки должны обеспечить управление и контроль за следующими устройствами и системами: - устройством загрузки шихты; - приборами источника питания (вывод на экран значений мощности, напряжения, частоты и силы тока); - устройством для измерения температуры; - системой откачки вакуума; - открыванием и закрыванием шиберных затворов и клапанов; - подачи и расхода воды Пульты управления (переносные) должны обеспечить управление и контроль за следующими узлами и системами: - наклоном тигля и заливкой форм (вручную); - загрузкой и выгрузкой опок с формами (вручную или в полуавтоматическом режиме); - механизмами загрузки шихтовых материалов с использованием загрузочного механизма и из дозатора); - системами подачи воздуха и газа. Экраны визуализация процессов должны отражать на единой мнемосхеме установки с условным изображение основных узлов следующие параметры процессов: - текущее положение шибера, затворов и клапанов; - текущее положение платформы с формами; - текущее значение вакуума для плавильной и шлюзовой камер; - текущую мощность, сила тока, напряжение и частота источника тока; - текущую температуру воды на входе в установку и выходе из индуктора; - текущую температуру расплава, полученная при помощи термопары и пирометра; - текущие ошибки и аварийные ситуации. 3. Требуемые технические характеристики плавильной вакуумной установки. Температура выплавляемого жидкого металла до 1700°С Температура подогрева форм в шлюзовой камере 500°С Напряжение питающей сети - трехфазное, 380 В Частота питающей сети на входе - 50 Гц Потребляемая мощность - не более 500 кВт Частота питающей сети на выходе преобразователя - 1 кГц, напряжение питания – однофазное Установочный объем, включая проходы и площадки для обслуживания (не более) - 14000 х 13000 х 7000 мм Ёмкость сменных тиглей: 100 кг и 300 кг (по стали) Футеровка тиглей: - керамический тигель - возможность использования набивной футеровки тигля по шаблону 4. Требования к документации Комплект документации в двух экземплярах (на русском языке) должен содержать: - техническую и конструкторскую документация по эксплуатации, монтажу, пуско-наладке, обслуживанию, ремонту; - паспорт технической установки; - компоновочные чертежи и схемы; - документацию (на русском языке) на систему управления с описанием; - резервный комплект программного обеспечения; - требования к фундаменту: задание на фундамент, чертежи с размерами установки, размерами опор и др. деталей, закладываемых в бетон, расположение анкерных болтов с размерами (передаются покупателю через 14 недель после подписания договора). - разрешение на применение, выданное центральным аппаратом Федеральной службы по экологическому, технологическому и атомному надзору 5.Условия поставки 5.1. Поставка должна осуществляться на условиях DDP г. Воронеж, ул. Ворошилова, 22, «ВМЗ» - филиал ФГУП «ГКНПЦ им. М.В. Хруничева». 5.2. В обязанности поставщика на поставляемое оборудование входит упаковка, доставка, разгрузка, монтаж, проведение пусконаладочных работ на месте эксплуатации специалистами Изготовителя, инструктаж (обучение) выделенных специалистов по адресу: г. Воронеж, ул. Ворошилова, 22. 5.3. Оборудование должно быть новое, не бывшее в эксплуатации, не собрано из комплектующих изделий бывших в употреблении, изготовлено не ранее 2014 года, что должно подтверждаться сопроводительными документами. 5.4. Качество и технические характеристики поставляемого оборудования должны соответствовать техническим условиям завода-изготовителя и подтверждаться соответствующими сертификатами. 5.5. Установка должна содержать ЗИП, в т.ч. уплотнительные прокладки, датчики измерения вакуума и др. быстроизнашивающиеся комплектующие. 5.6. Оборудование, подлежащее обязательной сертификации, должно иметь сертификаты соответствия. Средства измерений должны быть включены в Государственный реестр средств измерений и иметь свидетельства о первичной поверке в аккредитованных установленным порядком организациях. 5.7. Гарантийный срок – не менее 12 месяцев с даты ввода оборудования в эксплуатацию 6. Приёмка Поставщик организует и оплачивает предварительную приёмку на заводеизготовителе не менее чем для 4-х специалистов конечного пользователя и покупателя (проезд, проживание, переводчик (при необходимости) и т.д.). - предварительная приемка на заводе Изготовителя, в том числе с проведением горячих испытаний (пробные плавки) и предварительным инструктажем (обучением) работе на установке с предоставлением Изготовителем тиглей, шихты и форм; - окончательная приёмка плавильной установки конечным пользователем осуществляется после проведения пуско-наладочных работ с проведением контрольных плавок на территории конечного пользователя с предоставлением конечным пользователем тиглей, форм и шихтовых материалов по рекомендации Изготовителя.