Мониторинг керамических стеновых материалов - stroybsn

реклама

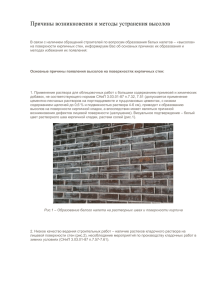

Мониторинг керамических стеновых материалов Керамическими называют искусственные каменные материалы и изделия, полученные в процессе технологической обработки минерального сырья и последующего обжига при высоких температурах. Керамические кирпичи и камни изготавливаются из легкоплавких глин с добавками или без. Большие запасы повсеместно распространенного сырья, простота технологии, возможность получения заданных свойств, а также долговечность и экологичность керамических изделий обеспечивает им большие объемы производства среди стеновых материалов. Цвет керамического кирпича (камня) обусловлен процентным содержанием окислов железа в применяемой глине. Красный цвет изделия получается при обжиге в окислительной среде, темнокоричневый или черный цвет - при обжиге в восстановительной среде. Вместе с тем, использование различных добавок в процессе производства кирпича позволяет добиться большого разнообразия цветовой палитры. По структуре керамические изделия бывают: - пористые - водопоглощение по массе более 5 % (например, керамический кирпич и камень); - плотные - водопоглощение по массе менее 5 % (например, клинкерный кирпич). Пустотелый керамический кирпич используется для кладки наружных и внутренних стен, зданий и сооружений, как несущих, так и дополняющих каркас. Пустоты в изделиях могут быть сквозными и несквозными. Обычный (одинарный), утолщенный и модульный полнотелый керамический кирпич пластического формования применяют для возведения наружных и внутренних стен, сооружения фундаментов. Утолщенный и модульный кирпичи выпускаются с круглыми и щелевидными пустотами. Полнотелый керамический кирпич полусухого прессования, а также пустотелые кирпич и камни не применяют для устройства цокольного этажа ниже уровня гидроизоляции. Для уменьшения веса, а также для повышения теплозащитных свойств изделий, в процессе производства в сырьевую массу добавляют опилки, которые, выгорая при обжиге, создают микропоры. Кирпич становится более "теплым" за счет внутренней пористости материала. Такой кирпич называют поризованным. По сравнению с обычным кирпичом, поризованный обладает значительно более низкой плотностью, благодаря чему у него лучшие показатели по тепло- и звукоизоляции. Кроме кирпичей, выпускаются также поризованные камни (в т.ч. крупноформатные), предназначенные для кладки наружных стен. Такой камень превышает по размеру стандартный кирпич в 10 раз. Его прочностные характеристики такие же, как у пустотного кирпича, а плотность намного меньше. Благодаря наличию у крупноформатных камней пазов и гребней, обеспечивающих необходимую герметичность стыков, нет необходимости заполнять вертикальные швы раствором. Кладка из крупноформатных камней в несколько раз сокращает количество швов и, соответственно, мостиков холода. Кроме того, существенно экономится кладочный раствор. Керамические крупноформатные пустотелые камни применяют: для кладки несущих и самонесущих наружных и внутренних стен жилых домов высотой до 9 этажей; для несущих и самонесущих стен общественных зданий высотой до 24 м; для самонесущих и внутренних стен промышленных зданий; для заполнения каркасов. Также такие камни применяют для наружных стен помещений с влажным режимом при нанесении на их внутренние поверхности пароизоляционного покрытия. Крупноформатные поризованные камни дают также возможность вести простую однорядную кладку (отвечающую требованиям второго этапа изменений СНиП II-3-79 "Строительная теплотехника"), в которой длина камня соответствует толщине несущей стены. Фасады наружных стен при этом могут быть оштукатурены либо облицованы лицевым кирпичом. В случае облицовки фасадов кирпичом при кладке стены из крупноформатных камней в каждый горизонтальный шов кладки должны быть заложены анкера из нержавеющей стали. Для экономии раствора и исключения его попадания в пустоты камня рекомендуется применять пластиковую сетку. По прочности керамические кирпичи и камни с вертикально расположенными пустотами изготавливаются следующих марок: 75, 100, 125, 150, 175, 200, 250, 300, а с горизонтально расположенными пустотами - 25, 35, 50, 100. Кирпичи должны быть нормально обожжены, так как от этого зависят их физико-механические свойства. Например, недожженный кирпич обладает недостаточной прочностью, пониженной водо- и морозостойкостью. Кроме того, он более темный и тяжелый, издает при ударе глухой звук и пригоден лишь для малонагруженных внутренних стен. Пережженный кирпич весьма прочный, с малой влагоемкостью, повышенной плотностью, теплопроводностью, издает при ударе высокий звонкий звук и часто имеет неправильную форму. Применяется для кладки в сырых местах. По плотности в сухом состоянии кирпич и камни подразделяются на несколько групп: обыкновенные (с плотностью =1700-1800 кг/м3); условно-эффективные (=1400-1600 кг/м3); эффективные (менее 1100 кг/м3). Применение эффективных керамических изделий дает возможность существенно сократить материалоемкость ограждающих конструкций, уменьшить толщину наружных стен и, соответственно, уменьшить нагрузку на фундамент. На каменной кладке, выполненной из керамических кирпичей или камней, могут появляться высолы в виде белых пятен и разводов. Образуются они в результате миграции солей из кладочного раствора, кирпича, грунтовых вод и воздуха. Для борьбы с этим явлением предусматривают ряд мер: не ведут кладку во время дождя; после окончания работы укрывают кладку; используют густой раствор; не допускают стекания раствора по фасаду; по окончании возведения стен осуществляют устройство водостоков и дренажа; используют защитные фасадные составы. В завершение краткого обзора по керамическим изделиям для возведения стен необходимо также отметить, что, помимо кирпичей и камней, начат выпуск также и керамобетонных перемычек (рис. 4), выполненных из керамического кожуха, заполненного бетоном и армированного арматурой. Они прекрасно сочетаются с кирпичной кладкой. Применение керамобетонных перемычек позволяет ликвидировать мостики холода и усадочные трещины. Эффективность Меньше денег, больше преимуществ Принципиальное отличие поризованной керамики от обычной заключается в особой структуре материала. Современная технология позволяет создавать пустотелый керамический камень, в массе которого образуется множество крохотных пор. Поэтому плотность камня на 30% меньше, а тепло он сохраняет в два раза лучше, чем обычный пустотелый кирпич. Это означает целый комплекс потребительских преимуществ. Поскольку плотность поризованного камня меньше, соответственно снижается его вес. Появляется возможность производить крупноформатные блоки, которые по размеру превосходят обычный кирпич в несколько раз (до 15 шт. обыкновенного стандартного кирпича). А это значит: · увеличение темпов кладки в 2,5-3 раза · сокращение расхода раствора в 3-5 раз. Прочность, которой обладают изделия из поризованной керамики, достаточна для строительства многоэтажных зданий. При использовании крупноформатных блоков значительно сокращается количество «мостиков холода». Вместе с низкой теплопроводностью поризованного камня это даёт огромный теплосберегающий эффект, улучшается комфортность жилья. Для достижения одинакового результата по теплосбережению стена из поризованного камня может быть в два раза тоньше стены, сложенной из обычного камня. При использовании тёплой керамики значительно улучшаются звукоизолирующие свойства. Отпадает необходимость в дополнительных теплоизоляционных материалах стен. Кроме этого, вес стен приводит к упрощению конструкции фундамента. В строительстве на этом можно сэкономить до 60% средств, которые обычно расходуются на его создание. Теплая керамика Перед проектировщиками и строителями встала новая задача: не просто построить теплый дом, но и найти компромисс между количеством свежего (как правило, холодного) воздуха и затратами на его нагрев, т.е. дышать хорошим воздухом, но не платить за это лишних денег. Одним из важных условий для создания комфортного климата в помещении является влажностный режим стеновых конструкций, который характеризуется сопротивлением паропроницаемости. Только низкий коэффициент паропроницаемости обеспечивает оптимальную балансировку влажности в помещении. Применение в качестве ограждающих конструкций плотных, «недышащих» материалов, многослойных «сэндвичей», внутренней теплоизоляции ухудшают микроклимат в помещении. Совершенно противоположными свойствами обладает поризованная керамика, которая в этом плане является образцовой. Пористая структура камня выполняет функцию кондиционера, способствует высокой теплоизоляции стен и сохранению тепла. При этом не требуется применения дополнительных теплоизоляционных материалов. Вследствие того, что поризованная керамика смягчает перепады температуры как летом (из-за прерывистости солнечного излучения), так и зимой (из-за перепадов зимнего отопления), выполненные из поризованной керамики стены обеспечивают высокую комфортность проживания. Благодаря несообщающимся между собой ячейкам, прерывающим монолитность керамической массы, коэффициент теплопроводности поризованной керамики составляет 0,17-0,195 Вт/м?0С. В результате того, что несообщающиеся ячейки образуют в конечном итоге целый ряд приглушенных камер, звуковая изоляция (звукопоглощение) значительно выше, чем у других стеновых материалов. Помимо высоких тепло- и звукоизоляционных свойств поризованная керамика обладает удовлетворительными показателями механической и жаровой прочности. Характеристики продукции позволяют возводить наружные стены толщиной 640 мм, отвечающие требованиям II этапа СНиП II-3-79. Кроме того, применение поризованной керамики, особенно крупноформатных камней, значительно снижает расход раствора и повышает производительность труда каменщиков. Имеющийся опыт использования данного материала показал экономию в стоимости отопления не менее 35% при той же толщине стены из обычного кирпича. Кроме того, пористость керамики активно способствовала удалению влаги из помещений. Данные преимущества поризованной керамики позволяют проектировщикам жилых зданий предусматривать установки для отопления и летнего кондиционирования мощностью, намного меньшей необходимой при «традиционных» стенах, более того, не нужно закладывать в стены дополнительные теплоизоляционные материалы. Строители и конструкторы должны понимать, что, осуществляя строительство зданий из кирпича и поризованных камней, они создают экологически чистые и экономичные конструкции, обеспечивающие комфортность проживания. Высолы Причины образования высолов Причины образования высолов и способы очистки фасадов В этой статье показано, что о качестве облицовочного кирпича нужно судить не только по внешнему виду, но и по его эксплуатационным характеристикам. Нарушения технологии, допускаемые отдельными недобросовестными производителями облицовочных кирпичей, могут свести на нет все Ваши усилия по оформлению внешнего вида Вашего строения. В. Степанова, канд. техн. наук, доцент, профессор, Н. Розенталь, канд. техн. наук, Г. Чехний, инженер Конструкции зданий и сооружений в процессе строительства и эксплуатации подвергаются воздействию переменной температуры, атмосферных осадков, газов и пыли различного состава. Образующиеся на поверхности высолы (выцветы) ухудшают эстетический вид сооружений и способствуют преждевременному разрушению материала конструкций, снижая долговечность зданий и сооружений. Изучена роль вяжущих, заполнителей, а также добавок, воды затворения и кирпича при образовании высолов на строительных конструкциях фасадов зданий. Исследованиями установлено, что причина заключается в кристаллизации растворимых соединений из цемента, бетона, штукатурного и кладочного раствора, кирпича и керамических блоков. Образованию высолов способствуют: высокое содержание растворимых веществ в исходных материалах (цементе, заполнителе, воде затворения, добавках - ускорителях твердения и противоморозных добавках, кирпиче и керамических блоках); высокое содержание воды в материалах и/или дополнительное увлажнение материала конструкций водой (атмосферными осадками или проливами); медленное и длительное испарение влаги из материала на поверхности конструкции вследствие температурно-влажностных условий; пониженная и низкая температура воздуха. Основные компоненты портландцементного клинкера - силикаты, алюминаты и алюмоферриты кальция - имеют достаточно малую растворимость. Один из важнейших компонентов цементного камня - гидроксид кальция - имеет заметную растворимость (около 1,2 г/л). Растворимость гипса, применяемого в качестве регулятора схватывания цементного теста, около 2,1 г/л. Растворимость алюминатов и силикатов кальция характеризуется следующими показателями: содержание Al2O3 в жидкой фазе цементного камня в возрасте 1 сут составляет для разных клинкеров 1-4,18 мг/л. Количество SiO2 в жидкой фазе алитового и белитового клинкеров с повышенным содержанием щелочей (R2O 0,69 и 0,71%) - 15-19 мг/л. Наибольшую растворимость в составе цементного камня имеют едкие щелочи и соли щелочных металлов. В чистой воде растворимость сульфата натрия при 20°С равняется 19,47 г/100 г воды, а сульфата калия - 11,1 г/100 г воды. Щелочей в цементе содержится 0,2-1,2%, а в отдельных случаях - до 2,5%. Едкие щелочи попадают в цемент в составе сырьевых материалов, главным образом с глиной и нефелиновыми шламами. К минералам, содержащим щелочи, относятся гидрослюды и полевые шпаты. При высокой температуре обжига клинкера щелочи возгоняются и осаждаются на обжигаемых материалах, а частично уносятся с пылью. Осажденная в электрофильтрах пыль, содержащая щелочи, возвращается в технологический цикл. Соли щелочных металлов K2SO4 и Na2SO4 находятся в цементе преимущественно в свободном виде. При недостаточном для образования сульфатов количестве серы в сырьевых материалах K2O и Na2O входят в состав силикатов и алюминатов кальция. При затворении цемента водой свободные щелочи немедленно образуют растворы. Щелочи, связанные силикатами и алюминатами, выходят в раствор по мере гидратации клинкера. При контакте с воздухом щелочи карбонизируются. Образующиеся карбонаты щелочных металлов вступают в обменные реакции с гидроксидом кальция и в итоге могут способствовать образованию карбонатно-кальциевых высолов. В первый период гидратации количество перешедших в раствор щелочей для разных клинкеров колеблется в пределах 7-42% от общего количества. Определенную роль в появлении едких щелочей в цементном камне играют пуццолановые добавки. При взаимодействии Ca(OH)2 с пуццоланами (вулканические пуццоланы, цеолитные туфы, зола-унос), в которых активная составляющая содержит натрий и калий, также выделяются щелочи. Щелочи выделяют лецит и полевые шпаты, которые могут находиться в составе пуццолановых добавок. Таким образом, количество щелочей в растворе зависит от общего содержания щелочей в клинкере, а также от минерального состава клинкера и заполнителей. Уменьшение содержания щелочей в цементе является важнейшей предпосылкой предупреждения образования высолов на цементных материалах. С этих позиций цементы, применяемые для изготовления конструкций, на которых не допускается образования высолов, должны содержать минимальное количество едких щелочей K2O и Na2O; их количество не должно превышать 0,6% по массе в пересчете на Na2O. Заполнители могут содержать некоторое количество растворимых солей. Заполнители, добытые в карьерах Центральной и Северо-Западной России, обычно содержат немного растворимых солей. В щебне и гравии допускается содержание галоидных соединений до 0,1% по массе в пересчете на ион хлора, а в песке - не более 0,15%. По расчетам НИИЖБ, содержание растворимых солей в песке и крупном заполнителе, используемых для изготовления конструкций, на которых не допускается образования высолов, должно быть не более 0,01% по массе. Количество растворимых солей в песке и крупном заполнителе определяется в специализированных лабораториях. Наибольшее количество щелочей содержат добавки-электролиты - ускорители твердения и противоморозные добавки. Щелочи могут находиться также в пластифицирующих добавках (ЛСТ, ЛСТМ, С-З и др.), которые изготавливают из нерастворимых органических веществ путем сульфирования (обработки серной кислотой) и последующей нейтрализации избытка кислоты. Для нейтрализации кислоты используют гидроксид или карбонат натрия. В результате такой обработки нерастворимые органические вещества приобретают способность растворяться в воде. Образующийся при нейтрализации серной кислоты сульфат натрия может в холодное время года выпадать в осадок, а затем в концентрированном виде попадать в растворные и бетонные смеси. Содержание натрия на отдельные виды пластифицирующих добавок техническими условиями не нормируется. Высолы образуются при использовании добавки ускорителя сульфата натрия, вводимой в количестве до 2% от массы цемента, и противоморозных добавок нитрита натрия и формиата натрия, вводимых в количестве до 6% от массы цемента. В указанных случаях количество попадающих в смесь ионов натрия составляет при введении 2% сульфата натрия - 0,65%; 6% нитрита натрия - 2% от массы цемента, или 0,87 и 2,69% в пересчете на Na2O. Анализ высолов показал, что в их составе содержалось 43,2% Na2O и 0,5% K2O. Анионы представлены карбонатом и небольшим количеством NO2. Основная часть нитрит-ионов остается в жидкой фазе раствора. Рентгенофазовым анализом в составе высолов обнаружены Na2CO3, H2O, NaNO2, NaNO3 и соединения не идентифицированного состава. По данным НИИЖБ, количество растворимых солей, способных образовывать кристаллогидраты (щелочи, сульфаты, нитраты, нитриты, карбонаты и др.), вносимых в раствор и бетон с добавками, не должно превышать 0,1% от массы цемента. Вода затворения по составу примесей должна отвечать требованиям ГОСТ 23732. Таким образом, бетон на портландцементе имеет в своем составе большое количество растворимых соединений. При благоприятных условиях увлажнения бетона/раствора и испарения воды большая их часть может быть вынесена из бетона на поверхность конструкции. На кирпичной кладке высолы могут образовываться как за счет щелочей цемента и добавок, так и солей, имеющихся в кирпиче. По данным КГБ МОСМ, на предприятиях Москвы и ближнего Подмосковья используется глиняное сырье, в котором общее содержание ионов Ca2+, Mg2+, CI-, SO42- составляет 0,49 мг-экв/100 г, что ниже 1-5 мг-экв/100 г, установленных ГОСТ 9169 для глинистого сырья при производстве керамических изделий. Растворимых солей в кирпиче и керамических блоках должно содержаться не более 0,7 мг-экв на 100 г материала. Для каждого состава шихты следует подобрать температуру обжига из условия получения лицевого кирпича с минимальным водопоглощением в пределах требований ГОСТ 530. По данным НИИЖБ, в лицевом кирпиче Голицынского керамического завода содержание растворимых в воде солей следующее: CaO - 0,006-0,008%; K+ - 0,001-0,002%; Na+ - 0,0020,003%; SO42- - следы; S2-, NO2-, NO3-, MgO - нет. Такое малое количество водорастворимых соединений делает маловероятным образование значительных высолов за счет солей кирпича. Практика строительства показывает, что в большинстве случаев кирпич, находящийся в штабелях на открытом воздухе и подвергающийся воздействию атмосферных осадков, не имеет высолов на поверхности. Образование высолов на кирпичной кладке чаще всего связано с прониканием в кирпич растворимых соединений из состава кладочных растворов. При этом большое значение имеет способность кирпича всасывать воду и переносить ее к испаряющей поверхности. Анализы высолов, сделанных на различных объектах, показали, что по химическому составу образующиеся на поверхности цементно-песчаного раствора и бетона высолы могут быть подразделены на несколько типов, различающихся своей раствори-мостью: карбонатно-кальциевые - состоят преимущественно из карбоната кальция, образующегося при выносе на поверхность бетона (раствора) гидроксида кальция и его карбонизации углекислым газом воздуха; высолы в воде практически нерастворимы; карбонатно-натриевые - образуются при выносе на поверхность едкой щелочи NaOH и ее карбонизации углекислым газом воздуха; высолы растворяются водой; сульфатно-натриевые - образуются при выносе на поверхность сульфата натрия и кристаллизации в виде кристаллогидрата сульфата натрия Na2SO4; высолы плохо растворяются в холодной воде и хорошо - в горячей. Приведенная классификация сделана в зависимости от преобладающего вида соли, содержащейся в высолах. В действительности состав высолов всегда многокомпонентен. В них имеются соли кальция, соединения алюминия, кремния, магния, железа, нередко образующие труднорастворимые выцветы. В числе анионов, кроме карбонатов и сульфатов, могут быть хлориды, нитраты и другие ионы. Анионы могут попадать в состав высолов из добавок-ускорителей твердения и противоморозных добавок. В настоящее время разработаны рекомендации по предотвращению образования высолов на кирпичной кладке, штукатурке и бетоне. К основным способам, позволяющим избежать их образования, относятся ограничение содержания в материалах растворимых соединений, уменьшение переноса влаги в материале путем снижения его влажности и исключения повторного увлажнения, уменьшение капиллярной проницаемости материала, придание ему гидрофобных свойств. При возведении кирпичной кладки в теплое время года предупредить появление высолов можно, используя кирпич с низким содержанием растворимых щелочей. Если в кирпиче и цементе имеется повышенное количество солей и щелочей, следует вводить в состав раствора гидрофобизирующие добавки. Оптимальный вид и дозировка добавок установлены НИИЖБ. При возведении кирпичных стен в зимнее время с использованием цементных материалов с противоморозными добавками введение традиционных гидрофобизирующих добавок в кладочный раствор не дает достаточного защитного эффекта. Поиск оптимальных решений для возведения кирпичной кладки в зимнее время продолжается. Исследования показывают, что выбрать оптимальные меры для предотвращения образования высолов можно, лишь учитывая особенности конкретного объекта. Очистка фасадов зданий от загрязнений и солей Современные экологические требования по охране окружающей среды, закрепленные в указах президента, постановлениях правительства и распоряжениях мэра Москвы, требуют особого внимания к применяемым в строительстве химическим растворам и жидкостям, в частности, для очистки фасадов зданий от загрязнений и солей. Многолетний опыт использования очищающих средств в городском хозяйстве показывает, что применение новейших технологий и средств позволяет существенно снизить себестоимость и сократить сроки выполнения работ по сравнению с традиционными методами очистки. ЗАО "Бератех" совместно с ГУП "Городской координационный экспертно-научный центр "ЭНЛАКОМ" при правительстве Москвы разработали уникальную технологию современных биоразлагаемых моющих средств, которые не содержат таких вредных веществ, как хлор, фтор и фосфаты, легко подвергаются биодеградации микроорганизмами почвы и полностью разлагаются в течение 18-20 суток. Нетоксичны, пожаро-, взрывобезопасны, при воздействии на кожу не вызывают аллергических реакций. Имеют всю разрешительную техническую и санитарно-гигиеническую документацию и сертификаты. Средства выпускаются в высококонцентрированном виде и разводятся водой в пропорции 1:10. Новые моющие составы внесены в паспорта "Колористическое решение, материалы и технология производства работ" наиболее значительных архитектурных сооружений столицы. В их числе монумент на Поклонной горе, фасад здания мэрии Москвы, памятник героям ПВО (Крылатское), фасад завода им. Хруничева. Удаление атмосферных и грязепочвенных загрязнений при мойке фасадов или при подготовке их к покраске обеспечивает качественную очистку и высокую адгезию с наносимыми покрытиями. Применение новых разработок показало их высокую эффективность. Разработанная уникальная технология ликвидации высолов обеспечивает снятие солевого налета на кладках из красного и белого кирпича, на бетонных и керамических поверхностях. При этом достигается повышенная влагостойкость и создается цветовой эффект "мокрой поверхности". Использование созданной гаммы химических реагентов позволяет решать многочисленные проблемы при капитальном строительстве и ремонте: очистки поверхностей строящихся объектов и оборудования от остатков раствора, ржавчины, проливов горюче-смазочных материалов и т.д.; удаления выступающего на кирпичной кладке и бетоне солевого налета с гидрофобной защитой; очистки загрязнений на фасадах и остеклении длительно эксплуатировавшихся зданий, парапетов и тротуарной плитки, машин и механизмов; удаления сажи и следов копоти после пожаров; отмывки рельефных поверхностей: из ракушечника, глазурованной плитки, с напылением стеклянной крошкой, штукатуркой под камень, гранит, мрамор и т.д. удаления известковых и других твердых отложений с водонагревательного и теплообменного оборудования, трубопроводов и канализации. Технологией удаления высолов предусматриваются следующие требования: сушка кирпичной кладки в течение одного летнего или отопительного сезона; работы выполняются по сухой стене при температуре выше 5оС в период с мая по октябрь. Интерес также представляет широко распространенная за рубежом практика мытья фасадов водой под высоким давлением с использованием при необходимости моющих и гидрофобизирующих составов. В качестве примера возможного использования данной технологии можно упомянуть гранд-отель "Европа". Здание сравнительно недавно было отреставрировано, но под воздействием вышеупомянутых факторов внешний вид его стал весьма непривлекательным. После подобной обработки фасад словно обретает вторую жизнь. При этом стоимость затрат при помывке в несколько раз меньше стоимости ремонта, а сроки ее проведения составляют всего несколько дней. Регулярное (желательно не реже 1 раза в год) мытье фасадов, находящихся в хорошем состоянии, но подверженных постоянному загрязнению пылью и копотью, позволяет улучшить внешний вид зданий и защитить их от влияния химически активных веществ. Одновременно могут быть вымыты окна и произведен ремонт мелких повреждений фасада. К числу безусловных достоинств предлагаемых технологий следует отнести их экологичность. Железобетон - прославленный строительный материал ХХ века - оказался неожиданно чувствительным к высокому уровню загрязнения воздуха. Вряд ли кто-то мог предположить, что под влиянием окружающей среды начнут разрушаться дома, построенные всего 10-20 лет назад. Ввиду объема повреждений и связанных с ними расходов очистке поверхности фасадов и санированию их в крупных городах должно уделяться самое пристальное внимание. Улучшению эксплуатационных качеств и повышению стойкости строительных конструкций к климатическому воздействию будет способствовать органосиликатная проникающая композиция для бетонов САЙЛЕКСОЛ-ПМ, разработанная российскими учеными. Она предназначена для обработки поверхностей конструкций, применяемых в новом строительстве, при проведении ремонтных и реставрационных работ, а также для укрепления строительных материалов, изготовленных заводским способом: наружных и внутренних стен зданий, фундаментов и подвалов, канализационных коллекторов и систем водоснабжения, бетонных крыш, тротуарных плит и пешеходных дорожек. Применение этого материала повышает прочность, износоустойчивость, водонепроницаемость, морозо- и коррозионную стойкость конструкции, улучшает ее сопротивление проникновению нефтепродуктов, обеспечивает "дыхательные" свойства бетона, улучшает сцепление между старым и новым бетоном, снижает возможность появления на фасадах высолов. Однако при работе с декоративным кирпичом необходимо предварительно проверить его реакцию на САЙЛЕКСОЛ-ПМ. Это растворимый в воде препарат, содержащий высокомодульный силикат натрия и полимерные компоненты. Композиция наносится на поверхности недорогим и недефицитным оборудованием. Но необходимо избегать применения инструмента из алюминия или его сплавов, а также стеклянных емкостей. Разбавление перед использованием не требуется. Для очистки оборудования и инструмента берется вода. На обрабатываемую поверхность САЙЛЕКСОЛ-ПМ наносится кистью, валиком, пневматическим или безвоздушным распылением в один-два слоя. Поверхность должна быть покрыта полностью. Вертикальные поверхности обрабатываются также с помощью распылителя, но при пониженном давлении распыления. Однако САЙЛЕКСОЛ-ПМ не следует использовать, если температура воздуха менее +50С или более +400С. Таким работам будет мешать и сильный ветер, что приведет к усиленному и неравномерному испарению композиции с покрываемой поверхности. Следует также учесть, что в течение 6 часов после нанесения композиция не должна подвергаться воздействию дождя. Расход составляет от 0,2 до 0,35 л материала на 1 м2 поверхности в зависимости от вида, класса (марки) бетона и его состояния. Перед нанесением САЙЛЕКСОЛА-ПМ необходимо тщательно очистить поверхность от загрязнений. Раскрытые трещины зачистить и заделать цементосодержащим материалом. Особое внимание - удалению масляных, нефтяных и других химических загрязнений, а также воды. Не допускается попадание материала на стекло и алюминиевые элементы. После нанесения покрытие должно высохнуть в течение 3-6 ч. При этом обработанная поверхность становится блестящей и глянцевой. После сушки необходимо сильное орошение водой каждые 24 часа в течение трех суток. Применение САЙЛЕКСОЛА-ПМ дает, по подсчетам специалистов, значительный экономический эффект за счет низкой стоимости производства работ, короткого периода обучения персонала, доступной цены исходного материала. Композиция сертифицирована, выделение вредных веществ в окружающую среду отсутствует. Она имеет низкий, 4-й класс опасности по ГОСТ 12.1.007, пожаро-, взрывобезопасна, нерадиоактивна, обеспечивает высокую климатическую устойчивость строительных материалов и поверхностей. При водной и водно-пескоструйной обработке используется специальное оборудование фирмы KEW, позволяющее обрабатывать поверхности в следующих режимах: обработка холодной водой под давлением до 150 атм; обработка горячей водой и паром под давлением с регулируемой температурой от 20 до 150°С; влажно-пескоструйная обработка, когда в водную среду вводится в необходимых пропорциях песок. Важно отметить, что при такой технологии, в отличие от сухой пескоструйной очистки, каждая частица песка с самого начала окружена водной пленкой и "привязывает" видимую и невидимую пыль, что создает оптимальные условия для работающих. Такая очистка применима при проведении реставрационных работ на исторических памятниках культуры и престижных зданиях (окрашенные оштукатуренные поверхности, естественный камень, лепка, металлодекор), в т.ч. и с применением специальных очищающих составов, а также при удалении старых покрасок (в т.ч. краски ПХВ) перед нанесением новых "дышащих" отделочных покрытий.