Лекция 18 15. Заклепочные соединения

advertisement

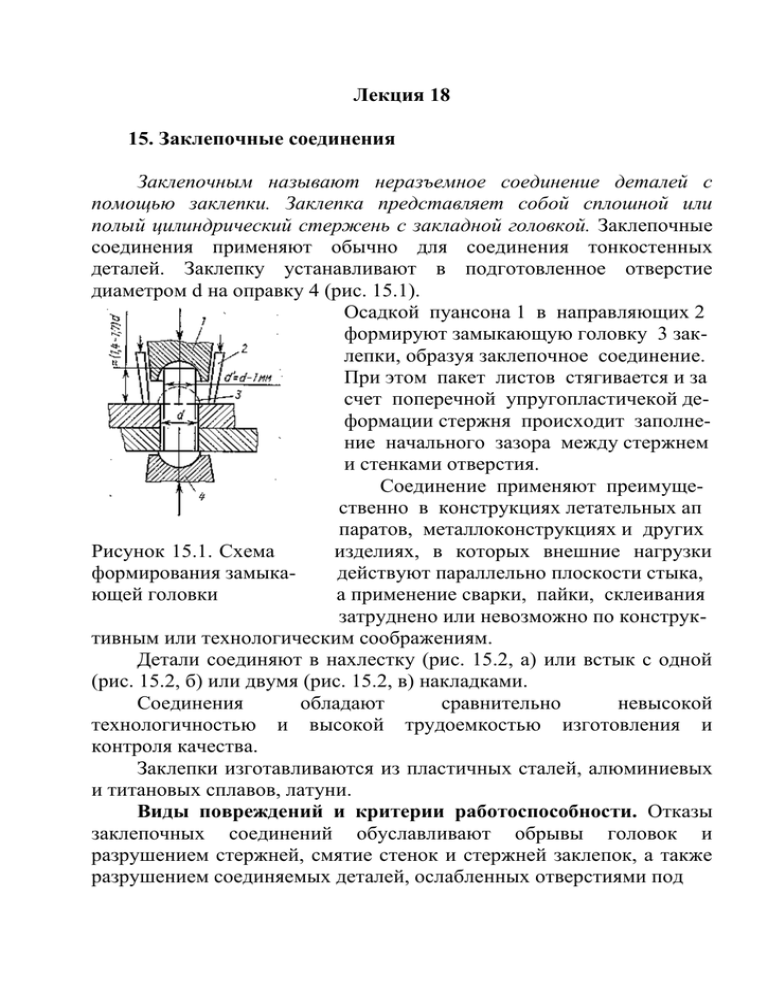

Лекция 18 15. Заклепочные соединения Заклепочным называют неразъемное соединение деталей с помощью заклепки. Заклепка представляет собой сплошной или полый цилиндрический стержень с закладной головкой. Заклепочные соединения применяют обычно для соединения тонкостенных деталей. Заклепку устанавливают в подготовленное отверстие диаметром d на оправку 4 (рис. 15.1). Осадкой пуансона 1 в направляющих 2 формируют замыкающую головку 3 заклепки, образуя заклепочное соединение. При этом пакет листов стягивается и за счет поперечной упругопластичекой деформации стержня происходит заполнение начального зазора между стержнем и стенками отверстия. Соединение применяют преимущественно в конструкциях летательных ап паратов, металлоконструкциях и других Рисунок 15.1. Схема изделиях, в которых внешние нагрузки формирования замыкадействуют параллельно плоскости стыка, ющей головки а применение сварки, пайки, склеивания затруднено или невозможно по конструктивным или технологическим соображениям. Детали соединяют в нахлестку (рис. 15.2, а) или встык с одной (рис. 15.2, б) или двумя (рис. 15.2, в) накладками. Соединения обладают сравнительно невысокой технологичностью и высокой трудоемкостью изготовления и контроля качества. Заклепки изготавливаются из пластичных сталей, алюминиевых и титановых сплавов, латуни. Виды повреждений и критерии работоспособности. Отказы заклепочных соединений обуславливают обрывы головок и разрушением стержней, смятие стенок и стержней заклепок, а также разрушением соединяемых деталей, ослабленных отверстиями под 2 заклепки. Следовательно, критериями работоспособности заклепочных соединений будут прочность заклепки, смятие стержня заклепки и детали, прочность детали. 200 Рис. 15.2. Виды заклепочных соединений Расчет заклепочного соединения. Разрушение стержня заклепки при действии силы F происходит в результате среза в плоскости стыка соединяемых деталей (рис. 15.3). Условие прочности имеет вид F 4F . A Z i d2 (15.1) где Z, i – количество заклепок и стыков деталей. Рисунок 15.3 Схема расчета заклепочного соединения При проектировании соединения определяют диаметр заклепок d 4 F / Z i . (15.2) Если заклепка изготовлена из менее прочного материала, чем соединяемые детали, то возможно смятие стержня заклепки. Условие прочности в этом случае примет вид (15.3) см F / s d Z см . Из этого условия следует диаметр заклепки (15.4) d F / s Z см . 3 Для обеспечения прочности соединяемых деталей, ослабленных заклепками, должно соблюдаться условие F , s b d Z (15.5) где s, b – толщина и ширина детали. 16. Сварные и паянные соединения Сварные соединения это неразъемные соединения, основанные на использовании сил молекулярного сцепления свариваемых деталей при их местном нагреве до расплавленного состояния. Сварные соединения являются наиболее совершенные неразъемные соединения, так как лучше других приближают соединяемые детали к целым. Прочность сварных соединений при статических и динамических нагрузках доведена до прочности деталей из целого металла. Освоена сварка всех конструкционных сталей, включая высоколегированные, цветных сплавов и пластмасс Существуют более 60 способов сварки (газовая; дуговая, металлическим электродом; контактная, основанная на разогреве стыка теплотой, выделяющейся при пропускании через него электрического тока, и сдавливания деталей; электрошлаковая; электронно-лучевая; плазменная и др.). В автомобилестроении при изготовлении кузовов широко применяют контактную точечную сварку. Кроме сварки широко применяют наплавки, повышающие износостойкость в 3…10 раз. Возможна наплавка слоя практически любого металла или сплава на заготовку из обычной конструкционной стали. В автомобилестроении успешно наплавляют клапана двигателей внутреннего сгорания. Соединения подразделяются на: стыковые (рис. 16.1, а), нахлесточные (рис. 16.1, б), угловые (рис. 16.1, в) и тавровые (рис. 16.1, г). Швы нахлесточных, тавровых и угловых соединений называют угловыми. Относительно направления силы F нахлесточные швы подразделяют на фланговые, направленные вдоль 4 силы, и лобовые, расположенные перпендикулярно направлению силы F. Применение сварных конструкций обеспечивают существенную экономию металла по сравнению с клепанными и литыми. а б в г s Рисунок 16.1 - Стыковые и нахлесточные соединения Для сварки характерны высокие экономические показатели: малая трудоемкость процесса, относительно низкая стоимость оборудования, возможность автоматизации и т. д. Недостатком сварки является нестабильность качества шва, зависящая от квалификации сварщика. Этот недостаток в значительной степени устраняется применением автоматической сварки. Стыковые соединения дуговой сваркой являются наиболее совершенными по сравнению с другими сварными соединениями. Стыковые швы рассчитывают на прочность по номинальному сечению соединяемых деталей, как целые детали, при действии растягивающей силы F по напряжениям растяжения. Условие прочности имеет вид F . A (16.1) Напряжения при совместном действии растягивающей силы F и изгибающего момента Ми в плоскости расположения деталей определяют по зависимости F Mи . A Wс (16.2) где Wс - момент сопротивления сечения шва. Нахлесточные соединения выполняют, как правило, угловыми швами. Угловые швы по расположению относительно нагрузки подразделяются на продольные или фланговые, расположенные 5 параллельно направлению силы (рис. 16.2, а), поперечные или лобовые, расположенные перпендикулярно направлению нагрузки (рис. 16.2, б), комбинированные, представляющие собой комбинацию швов (рис. 16.2, в) и косые, расположенные под углом к направлению силы (рис. 16.2, г). Рисунок 16.2 - Нахлесточные сварные соединения Лобовые швы, во избежания повышенных напряжений изгиба, следует накладывать с двух сторон, а перекрытия соединяемых элементов должно быть не менее 4s (рис. 16.2, б). Размер катета k шва равен, как правило, толщине листа s. Разрушение угловых швов происходит по наименьшему сечению плоскостью, проходящей через биссектрису прямого угла (рис. 16.3). Площадь расчетного сечения А = Lkcos 45o =0,7kL, где L – длина шва. Угловые швы нахлесточные соединений имеют сложное напряженное состояние. Концентрация напряжений в угловых швах значительна. В упрощенном расчете швов при усилии F учитывают лишь номинальные касательные напряжения F F . A 0,7 k 2 L (16.3) При сварке несимметричных деталей, например уголка (рис. 16.4), нагрузка на фланговые швы располагается по правилу рычага 6 F1 e2 e1 F, F2 F , e1 e 2 e1 e 2 (16.4) где F1, F2 – нагрузка на швы; е1, е2 – расстояния от центра тяжести сечения элемента до центров тяжести сечения швов. Рисунок 16.3 - Расчетные схемы угловых швов Рисунок 16.4. Расчетная схема швов несимметричных деталей Длины швов при сварке несимметричных деталей должны быть пропорциональны вычисленным нагрузкам. При нагружении углового шва продольной силой и моментом, условие прочности примет вид F M , A Wс где Wс – момент сопротивления опасного Wc 0.7 k L2 / 6 . (16.5) сечения шва, 7 При пайке детали соединяются посредством расплавленного присадочного материала, называемого припоем. Припой имеет температуру плавления ниже, чем соединяемые детали. Поэтому материал детали не расплавляется, как при сварке. Нагрев припоя и детали осуществляют паяльником, газовой горелкой, токами высокой частоты и т. п. Пайкой соединяют детали из стали, чугуна, цветных металлов, стекла и др. материалов. В отличие от сварки, пайкой можно соединять детали из различных материалов. Область применения паяных соединений все более расширяется. Пайка находит широкое применение в приборостроении, электротехнике, радиотехнике. В настоящее время пайку широко применяют в авиастроении, в автомобилестроении (автомобильные радиаторы, тонкостенная аппаратура). Недостаток паяных соединений – меньшая механическая и термическая прочность по сравнению со сварными соединениями. Наиболее распространены мягкие (легкоплавкие) припои на основе олова или свинца с температурой плавления менее 300 0 С. Они отличаются незначительной твердостью и прочностью и широко используются для соединения малонагруженных деталей в радиосхемах, герметических соединений и т. п. Твердые припои на основе серебра, меди, цинка с температурой плавления более 5000 С обладают достаточно высокой прочностью и термостойкостью. Для растворения и удаления окисных пленок, а также в целях защиты паяного шва от окисления применяют специальные химические вещества – флюсы. Они подразделяются на кислотные (бура, хлористый цинк и др.) и бескислотные (канифоль, нашатырный спирт). Расчет паяных соединений ведут по расчетным формулам для сварочных соединений, с учетом того, что площадь шва в нахлесточном соединении равна площади контакта деталей и допускаемые напряжения на срез составляют [] = 20…30 МПа для оловянисто-свинцовых припоев и [] = 175…230 МПа для медно цинковых припоев