Document 786721

advertisement

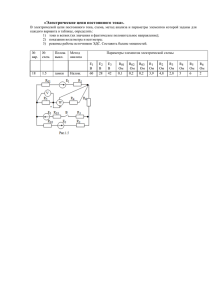

ФИЗИЧЕСКИЕ ОСНОВЫ ПРОЦЕССА ЭЛЕКТРОИСКРОВОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ 1.1. Источники концентрированной энергии, применяемые для упрочнения и восстановления изношенных деталей Для восстановления и упрочнения деталей, инструментов и технологической оснастки применяются методы обработки материалов, основанные на использовании потоков энергии с удельной мощностью в пятне нагрева более 102 Вт/мм2. По концентрации энергии термические источники распределены следующим образом (табл.1.1). Таблица 1.1 Энергетические характеристики некоторых термических источников энергии, применяемых для восстановления параметров изношенных деталей Наибольшая Температура Наименьшая плотность мощности Источники энергии пламени, плазмы площадь энергии в пятне, или дуги, 0К нагрева, мм2 Вт/мм2 Газовое пламя 3000…3500 1 5102 Топливно-плазменное пламя 4000…5000 1 5102 Дуга в парах: щелочных металлов 4000…5000 1 1103 железа 5000…6000 1 1103 Дуга в газах: водород, азот 5000…8000 110-1 1103 аргон, гелий 10000…20000 110-4 1103 Микроплазменная дуга 110-4 1106 Электронный луч 110-5 1107 -6 Лазерный луч 110 1108 Электрическая искра в газовой 7000…20000 106…109 110-6 среде При выборе источника энергии для восстановления и упрочнения деталей учитывается техническая и технологическая возможность применения данного источника, экономическая эффективность, а также надежность восстановленной детали или стойкость упрочненного инструмента [1]. Многократные попытки внедрения в ремонтное производство для восстановления и упрочнения деталей концентрированных источников энергии с удельной мощностью в пятне нагрева более 104 Вт/мм2 заканчивались неудачно по различным причинам. Главные из них – это несогласованное действие специалистов по источникам энергии и технологов, неправильный выбор объектов для обработки и неудовлетворительная подготовка операторов. Как следует из таблицы 1.1, наибольшей концентрацией энергии в пятне нагрева обладает импульсная электрическая искра. Восстановление и упрочнение деталей и инструментов электрической искрой основано на экспериментально установленном факте, что под воздействием электрического импульсного разряда в газовой среде, протекающего между электродом - анодом (электрод) и электродомкатодом (деталь, инструмент), происходит их разрушение и направленный перенос эродированных материалов на противолежащие электроды. При этом, как правило, значительно 1 превалирует разрушение электрода - анода. Следовательно, в отличие от технологий, использующих другие источники концентрированной энергии, где источник тепла и рабочий материал формируются отдельно до ввода на обрабатываемую поверхность, электрическая искра, проходящая в газовой среде как технологический инструмент, осуществляет разрушение электрода, перенесение разрушенного материала на поверхность детали и образование на ней покрытия с другими свойствами. Универсальность электрической искры, как технологического инструмента, дает возможность использовать одно и то же оборудование для различных технологических целей и совмещать в одном цикле обработки различные технологические процессы. В настоящее время электроискровая технология формируется как самостоятельное направление в области обработки материалов, обладающее широкими возможностями. Комплексные технологии, основанные на применении электрической искры для восстановления и упрочнения деталей и инструментов, начали внедряться в ремонтное производство с 1992 года [2 - 12], хотя первые попытки были сделаны еще в конце сороковых — в начале пятидесятых годов прошлого столетия [13 - 16]. 1.2. Физическая природа и механизм электрической эрозии металлов Исследованию природы электрической эрозии материалов при протекании электрического импульсного тока между электродами посвящены фундаментальные труды советских ученых Б.Р. Лазаренко, Н.И. Лазаренко [17, 24, 31, 32] и Б.Н. Золотых [33]. Ими выявлены основные физические свойства процесса, происходящего в межэлектродном пространстве и на электродах при протекании импульсного тока, а также сформулированы некоторые основные закономерности процесса. Установлено, что электрическая эрозия в газовой среде – неотъемлемое свойство любых токопроводящих материалов, а величина электрической эрозии электродов при прочих равных условиях определяется: а) величиной и соотношением параметров электрической схемы, которые коммутируют электроды; б) химическим составом и физическими свойствами материала электродов; в) химическим составом и состоянием среды, окружающей электроды; г) крутизной фронта импульса и амплитуды тока. Каждому единичному импульсу тока соответствует один канал разряда. Это заключение сделано на основании того, что количество выброшенного металла за один импульс строго одно и то же (при прочих равных условиях), независимо от числа импульсов и режимов обработки, и после единичного импульса на поверхности электродов оставалась одна лунка. В результате проведенных исследований сложились электромеханическая, электродинамическая и электротермическая теории о физике электрической эрозии и механизме переноса разрушенного материала с поверхности электрода на поверхность детали, каждая из которых объяснит только отдельные экспериментальные факты. В настоящее время развивается представление, что на природу электроэрозионного разрушения материалов в газовой среде, наряду с электрическими режимами генератора импульсного тока, существенное влияние оказывает структура материала электродов, величина и скорость эмиссии электронов с катода. Таким образом, при заданных теплофизических свойствах материалов анода и катода, свойства наплавленного и упрочненного слоев зависят от физико-химических процессов, происходящих в плазменном промежутке и на поверхности детали, а также от воздействия совокупных факторов, определяющих каждый этап процесса. 2 1.3. Физические процессы, происходящие в межэлектродном пространстве и на электродах, при протекании импульсного тока Генераторы импульсного тока с контактным началом работы [38, 73] по принципу действия делятся на два основных типа. К первому типу относятся так называемые независимые генераторы, в которых силовые коммутационные зарядные 11 и разрядные 6 элементы (рис.1.1) управляются поочередно импульсами задающего генератора. При замыкании электрода 7 и детали 8, в том числе при задержке электрода на поверхности детали, процесс зарядки и разрядки накопительного конденсатора 3 не прекращается и происходит с заданной частотой. Для эффективного проведения ЭИО проводится жесткая синхронизация по времени начала короткого замыкания электрода с деталью с началом разряда накопительного конденсатора. Это достигается управлением работы вибратора импульсами того же задающего генератора. Ко второму типу относятся генераторы, управление работой которых увязано с работой вибратора. При касании электродом поверхности детали силовой разрядный элемент 6 (рис.1.1) получает сигнал на открытие, и накопительный конденсатор 3 разряжается в момент отхода электрода от поверхности детали через электроискровой промежуток 8. 1 - блок питания постоянного тока; 2 - токоограничивающее сопротивление; 3 накопительный конденсатор; 4 - сопротивление разрядного контура; 5 - сопротивление индуктивности; 6, 10, 11 - тиристоры; 7 - электрод; 8 - деталь; 9 - межэлектродный промежуток; Кл - ключ. Рис. 1.1. Электрическая схема генератора импульсов тока В процессе отхода электрода от поверхности детали и разрыва электрической цепи начинается заряд накопительного конденсатора 3 через зарядный силовой элемент 11. В генераторах второго типа возможно возникновение тока короткого замыкания (сквозного тока) при залипании электрода на поверхности детали. Для исключения прохождения большого сквозного тока применяют токоограничивающие сопротивления 2, трансформаторы с большим рассеиванием, которые ограничивают величину сквозного тока, или осуществляется принудительное закрытие силового зарядного элемента. Все процессы, обуславливающие электроискровую обработку, протекают в режиме короткого замыкания и в газовом межэлектродном промежутке толщиной от 1 до 15 мкм и захватывают лишь поверхностные слои электрода и детали. Микрорельеф поверхностей электрода и детали состоит из большого количества неровностей с определенным электросопротивлением. При подведении вибрирующего с частотой от 100 до 400 Гц электрода 7 (рис.1.1) к поверхности детали 8 и замыкании их наибольших вершин шероховатости с некоторой задержкой во времени (от 0,4 до 2 мкс) открывается коммутирующее устройство 6 и происходит разряд накопительных конденсаторов 3 в течение времени t раз. В ремонтном производстве применяются генераторы импульсного тока с использованием двух механизмов организации разряда накопительных конденсаторов. Первый механизм - разряд происходит при отходе электрода от поверхности детали в 3 момент прекращения контакта, когда напряженность электрического поля достигает 106 В/см. Тогда происходит пробой межэлектродного промежутка между двумя, близко стоящими друг от друга микровыступами на поверхности электродов. Возникает канал сквозной проводимости - плазменный, через который пучок электронов фокусированно ударяет о металл поверхности электрода и по которому осуществляется импульсный разряд энергии накопительного конденсатора. Второй механизм - начало разряда накопительных конденсаторов происходит в режиме короткого замыкания. 1.4. Теплофизическое состояние восстанавливаемой или упрочняемой поверхности Как уже было сказано, важной характеристикой процесса электроискровой наплавки является время до оплавления поверхности электрода. По экспериментальным данным [33], передача энергии электродам может происходить по следующей схеме: бомбардировкой анода электронами и катода ионами под действием поля в электродных областях; излучением столба разряда; термической (газокинетической) бомбардировкой частицами, находящимися в канале разряда. При малых межэлектродных промежутках может происходить обмен энергией между электродами за счет факелов паров, возникающих на аноде и на катоде. На основании анализа источников энергии видно, что основными процессами, обуславливающими передачу энергии электродам, является ионная и электронная бомбардировка. Материал катода влияет на эрозию анода тем, что у катодов, изготовленных из различных материалов, разные эмиттирующие способности, т.е. различные скорости испарения электронов. В процессе искрового электрического разряда и торможении электронов, в поверхностных слоях анода (электрода) и ионов на поверхностях катода (детали) локально выделяется большое количество тепла, приводящее к сложным изменениям физикомеханических свойств приповерхностных слоев электродов. Законы теплопроводности устанавливают связь между теплопроводностью металла, градиентом температуры и тепловым потоком. Для вычисления температуры точек тела составляется баланс между тепловым потоком, проходящим через рассматриваемое сечение, и количеством теплоты, которое поступает в некоторый объем тела, а также уходит от него. Значение времени, найденное из выражения (1.9), при котором происходит оплавление поверхности электрода, является нижней оценкой. Если исходить из условия, что половина тепла передается поверхности детали, то время разогрева электрода до оплавления поверхности возрастает в четыре раза. При электроискровой наплавке электрод, разрушаясь постепенно, нагревается. Следовательно, по мере нагрева электрода время необходимое для оплавления пятна на торцовой поверхности стержня уменьшается. 1.5. Формирование электрической искры Для осуществления электроискровой обработки металлов и токопроводящих материалов в газовой среде предложена и используется схема генерирования периодических, коротких импульсов тока, с использованием различных накопителей энергии. К ним относятся: резистивно-емкостные (RC); тиристорно-транзисторные и тиристорно4 тиристорные (TT); резистивно-индуктивно-емкостные (RLC) и другие генераторы (см. гл.14). Как правило, они работают по следующему циклу (рис.1.1). От электрического источника постоянного тока 1 через токоограничивающую цепь 2 и коммутирующее устройство 11 накопитель 3 запасает некоторое количество электрической энергии. Энергия, запасенная в накопителе, с помощью коммутирующего устройства 6, после замыкания электродов с некоторой задержкой направляется в межэлектродный промежуток 9, где выделяется в виде импульса большой мощности, вызывая эрозию анода 7 и катода 8 и перенос электрической искрой разрушенного материала на поверхности электродов. Электрод 7 совершает колебание и (или) вращение с частотой э . Токоограничивающая цепь 2 и коммутирующее устройство 11 обеспечивает поступление электрической энергии в накопитель 3 во время паузы между рабочими импульсами и по возможности предотвращает ее поступление в накопитель и межэлектродный промежуток непосредственно от источника питания в момент прохождения рабочего импульса. Коммутирующее устройство 11 в течение всего времени зарядки накопителя 3 не допускает поступления электрической энергии в межэлектродный промежуток 9, т.е. находится в закрытом состоянии. В качестве накопителя энергии применяются электрические конденсаторы, которые способны аккумулировать энергию, а затем отдавать ее в виде коротких импульсов большой мощности. Энергия, запасенная электрическим конденсатором, зависит от величины его емкости C и напряжения U, до которого произведена зарядка и определяется по формуле: CU 2 W , 2 Исследование, проведенное с целью определения диапазона энергии зарядного контура генератора импульсного тока, необходимого для реализации восстановительных и упрочняющих технологий, показало, что он находится в пределах от 0,005 до 7,2 Дж. Повышение энергии импульса тока более 8,0 Дж не улучшает качество покрытия и не увеличивает ее толщину [4]. При замыкании электродов с некоторой задержкой коммутатор 6 быстро приводится в состояние высокой проводимости и запасенный в накопителе электрический заряд с наименьшими потерями поступает в межэлектродный промежуток. Для коммутации электрической цепи применяются транзисторы и тиристоры. Частота повторения импульсов тока может задаваться обрабатывающим устройством (зависимые генераторы типа «Вестрон» или «Элитрон-22А») или подводится в зону обработки с определенной частотой, синхронизированной с частотой колебания обрабатывающего устройства (независимые генераторы типа «Элитрон-22Б» или «Элитрон52Б»). Электрические схемы зарядных и разрядных контуров генераторов импульсов тока имеют самые разнообразные формы. Для создания износостойких покрытий, минимально снижающих сопротивление усталости детали, оптимальные параметры разрядного контура генераторов импульсного тока при разности потенциалов на обкладках конденсаторов 200 В должны находиться в пределах С = 300…400 мкФ; L =15,0… 20 мкГн и rр = 0,01…0,015 Ом. Подставив параметры генератора в формулу (1.16), получим, что время разрядки генератора импульса тока находится в пределах 13410-6 t раз 58510-6с. Опыт восстановления и упрочнения деталей, инструментов и технологической оснастки с использованием высокочастотных генераторов с частотой подачи импульсов 150 5 500 Гц показал [2, 3, 4, 18, 52, 11, 12, 72 - 75], что оптимальное время разрядки накопительного конденсатора должно находиться в пределах от 6010-6 до 300 10-6с. следует, что в межэлектродном промежутке можно получать импульсы с большой амплитудой тока, в то время как от источника питания потребляется сравнительно небольшой ток. Следовательно, использование электрических схем с конденсаторным накопителем энергии позволяет применять маломощные источники питания, так как поступление энергии в накопитель происходит в течение большого промежутка времени, а отдача ее в межэлектродный промежуток – в течение короткого промежутка времени. При постоянстве L, R и rр включение и выключение части накопительных конденсаторов приводит к изменению длительности импульсов тока до двух раз (для современных генераторов типа «Элитрон» или «Вестрон»). Таким образом, формирование электрической искры для технологических целей состоит из следующих основных этапов: 1) преобразование переменного напряжения в постоянное; 2) зарядка накопительного конденсатора; 3) разрядка накопительного конденсатора. Свойство электрической искры разрушать поверхность электрода и переносить разрушенный материал на поверхность детали послужило основанием для создания технологической отрасли, получившей название «электроискровая обработка». 1.6. Процесс электроискровой обработки Для реализации процесса электроискровой обработки обрабатывающий электрод подводится к поверхности детали с определенной силой инерции и прижимается оператором. Предположим, что волнистость поверхностей отсутствует, тогда под действием этих сил происходит деформация шероховатости поверхностей и они сближаются на некоторую величину[53-55]: 1 где R a1,2 p 3 (1.18) h cб 3,4 R a 1, 2 c c h p cm , p r – среднее арифметическое отклонение профиля двух шероховатых по-верхностей; рс и рr — контурное и фактическое давление; c h и m –соответственно коэффициент и показатель степени, зависящие от материала, шероховатости поверхности, вида обработки и определяются экспериментально (табл.1.3). Таблица 1.3 Коэффициент c h и показатель степени m для различных видов обработки № п/п 1 Вид обработки Точение Ra, мкм 1,25…0,63 0,4 m 0,5 2 Шлифование 1,25…0,63 0,4…0,5 0,5 3 Притирка 0,08…0,04 0,07 0,5 4 Грубое шабрение - 1,5 - ch Как правило, Ra 0,16 мкм, поэтому деформация микронеровностей пластическая и, 6 3 H HB HB следовательно, при p c , p r H ; при p c , p r p c 0,4 , где H 3 3 pc микротвердость. При контакте поверхностей из различных материалов для расчета принимается меньшее значение микротвердости. Значение числа пятен фактического контакта n r , их среднюю площадь A r и среднее расстояние между ними S r можно определить по формулам[54]: 0, 66 pc (1.19) , pr – приведенный радиус вершин неровностей, 3,1A c nr 21rпр R a где A c - контурная площадь контакта, rпр r1 r2 , где r1 и r2 - средние радиусы вершин микронеровностей двух контактируемых r1 r2 шероховатых поверхностей. rпр p А r 6,93rпр R a c pr 0 , 33 , (1.20) 0, 33 p S r 0,5721rпр R a r . (1.21) pc В процессе деформации и оплавления наиболее высоких неровностей электродов происходит дальнейшее сближение двух поверхностей под действием движущегося к поверхности детали электрода и растягивание тока, плотность которого уменьшается, так как увеличивается фактическая площадь контакта. Если плотность тока выше критического значения, то начинают расплавляться мостики связи и на меньших неровностях. *** Пример 1.1. К шлифованной поверхности детали из стали 45 с НВ 200, = 0,3 и Е = 4 2010 Н/мм2 с параметрами шероховатости поверхностей: Rmax = 68 мкм; Rz = 54 мкм; Ra =9,6 мкм; r1 = 8,5 мкм подводится легирующий электрод из твердого сплава ТТ21К9 с HV 15300 Н/мм2, = 0,2, Е = 50,0104 Н/мм2 диаметром 6 мм и шероховатостью торцовой поверхности: Ra =1,0 мкм; r2 = 50 мкм со скоростью U = 2/Тэ Аэ cos 2/Tэt, где t – момент времени замыкания электродов; Тв – период колебания вибратора, Тв = 10-2 с; Аэ – амплитуда колебания, Аэ = 100 мкм. Необходимо рассчитать число пятен контакта, их среднюю площадь, среднее расстояние между пятнами контакта, значение приближения поверхностей, продолжительность пластической деформации и плотность тока при статической нагрузке N = 78,5 Н; Ас = А н, где Ан — номинальная площадь контакта, Ан = 28,26 мм2. Подставляя численные значения параметров в формулы (1.18)…(1.22), получим, что nr 720 пятен, Ar = 1,810-5 мм2, Sr = 160 мкм, hсб = 1,6 мкм. Тогда средний диаметр всех пятен контакта составит 4,2 мкм. Если в пределах пластической деформации шероховатостей скорость движения электрода постоянна, период колебания 10-2 с, амплитуда колебания 100 мкм, то пластическая деформация проходит за время, с: Th 102 1,6 t деф. в сб 8 105 , 0,5 2А э 2 100 т. е. пластическая деформация неровностей завершается раньше, чем заканчивается разряд. 7 При прохождения через контактные поверхности импульса тока от 10 до 100 А плотность тока составит, А/см2: 10... 100 10... 100 J (7,71... 77,1) 102 . 5 n r A r 720 1,8 10 *** Кроме газодинамических и электромеханических сил, воздействующих на электроды, под действием нагрева относительные линейные размеры электрода в зоне нагрева увеличиваются на величину [25]: 2 (1.22) э Т Т 1, 1 где Т - коэффициент термического расширения; - коэффициент Пуассона материала электрода; Т – температура. Удлинение обрабатывающего электрода создает дополнительное давление и деформацию на площадях фактического контакта. В процессе разогрева электрода на его поверхности возникают объемные термические напряжения. Сопротивление термическому напряжению (разрушению) определяется по формуле [45]: 1 (1.23) R е , Е Т где в – предел прочности материала электрода. Из формул (1.22) и (1.23) следует, что температурный порог разрушения электрода уменьшается с увеличением модуля упругости и коэффициента линейного удлинения материала и увеличивается со снижением коэффициента Пуассона и повышением прочности материала. С другой стороны, значение конечной температуры в контактной зоне растет с увеличением энергии разряда, удельной теплоемкости и плотности веществ и уменьшается с увеличением их коэффициента теплопроводности и длительности разряда. Под действием этих факторов разрушаются микрообъемы поверхностных слоев электродов, что сопровождается переносом материалов на электрод и на деталь и диффузией их в приповерхностные области. Электроискровая обработка металлов и сплавов различными электродами показала, что объемный разогрев обрабатываемых деталей из сплавов на основе меди, алюминия, магния достигает не более 100 0С, а на основе железа, никеля, титана — не более 70 0С. 1.7. Кинетика образования покрытий на поверхности детали Научной базой электроискровой обработки материалов в газовой среде являются закономерности кинетики разрушения катода и анода и перенос продуктов эрозии электрода на поверхность детали, в зависимости от длительности обработки и ряда электроэрозионной стойкости материалов. Установлено [17, 24, 31 - 33], что при постоянной частоте следования импульсов удельная продолжительность электроискровой обработки 1 - снижение массы анода; 2 - увеличение массы катода. Рис. 1.8. Зависимости изменения массы электродов от времени обработки 8 прямо пропорциональна количеству импульсов, приходящихся на эту площадь. На рисунке 1.8 приведена зависимость изменения массы электродов от времени обработки единицы поверхности. Как видно, в течение всего отрезка времени обработки, электрод, равномерно разрушаясь, «выбрасывает» равные порции материала, часть из которых оседает на поверхности. Через некоторое время поверхность оказывается не в состоянии принимать разрушенный материал электрода, более того начинает сама разрушаться. В первый период на поверхности откладывается наибольшее количество материала (отрезок а-б), затем количество материала, оседающего на поверхности, сильно уменьшается (отрезок б-в), сравнивается с количеством материала, выбрасываемого с поверхности (в - точка максимума на кривой), и начинается обратный процесс - удаление только что нанесенного слоя (отрезок в-г). Удельная продолжительность обработки, при которой наступает максимум толщины покрытия, зависит от энергии единичного импульса, химического состава и физических свойств обоих электродов, состава окружающей среды и ее давления. Максимум толщины покрытия наступает раньше при электрических импульсах с большой энергией и несколько позже при импульсах с малой энергией. Причины, обуславливающие ход кривой (рис.1.8, кривая 2), характеризующие осаждение материала анода на обрабатываемой поверхности катода, пока полностью не выяснены. В работе [32] в качестве одной из причин указывается изменение исходного химического состава материала электрода во время переноса его на поверхность детали и изменение химического состава материала обоих электродов на поверхности детали (например, окисление кислородом и насыщение азотом). В безокислительной среде (аргон, гелий, водород) процесс нанесения покрытий существенно улучшается. В этом случае линия 2 (рис.1.8) может быть прямой, но в большинстве случаев максимум, сдвигаясь вправо, все же наступает. Причиной могут служить глубокие изменения, возникающие в поверхностных слоях обрабатываемого материала. К ним можно отнести появление и накопление дефектов кристаллических решеток, препятствующих диффузии, возникновение внутренних напряжений. Одним из доказательств этого является следующий пример. Если шлифованием снять с поверхности детали наплавленный слой до исходных размеров, то при повторном нанесении такого же покрытия будут получены значительно худшие результаты, т.е. меньшая толщина покрытия и большая его дефектность. Для полного повторения первоначальных результатов необходимо снять металл с поверхности детали на глубину большую, чем наплавленный слой. Основным недостатком полученных зависимостей является их эмпирический характер. Они справедливы только для условий, сходных с условиями эксперимента, т.е. ограничены конкретными материалами электродов и деталей, типом источника питания, электрическими режимами и составом газовой среды. Как уже было сказано, при электроискровой обработке материал электрода переносится на обрабатываемую поверхность в размягченном, оплавленном или расплавленном состояниях. Эти частицы, как-то располагаясь на обрабатываемой поверхности, в результате следующих электрических импульсов механически перемешиваются с основным металлом, частично сплавляются, и под действием очень больших плотностей тока и температуры элементы легирующего материала могут диффундировать в толщу обрабатываемой поверхности. Этим объясняется исключительно высокое сцепление покрытий с основным материалом. Отслаивание нанесенных на металлические поверхности покрытий электроискровым способом не наблюдается. В результате химических процессов, возникающих на поверхностях электрода и 9 детали, при протекании между ними электрических импульсов в газовой среде, снижается химическая активность легированной поверхности по сравнению с активностью исходного материала поверхности детали (нанесенный слой трудно травится). При прохождении электрического импульса наиболее благоприятные условия протекания химических реакций с кислородом и азотом воздуха создаются в точках соприкосновения катода с периферией канала разряда и на внешней части потока частиц, летящих с анода. Поэтому пятно, возникшее на катоде в результате действия единичного импульса, оказывается ограниченным кольцом, представляющим собой поверхность, покрытую продуктами химических реакций материала электродов с окружающей атмосферой. В результате последующих электрических импульсов количество таких колец увеличивается и, следовательно, уменьшается возможность осаждения материала на катоде. Этот процесс начинается со стадии, когда количество материала, оседающего на катоде в результате действия единичного импульса, практически равно количеству материала, выбрасываемого с анода, а затем проходит стадию, при которой количество материала, оседающего на катоде в результате действия единичного импульса, равно количеству материала, выбрасываемого с катода. В конце этой стадии происходит только выброс материала с катода, а материал с анода практически не осаждается. Конечная фаза рассматриваемого процесса иногда характеризуется волнообразным ходом кривой, означающим, что в отдельных случаях имеет место сброс образовавшихся неметаллических частиц с отдельных участков катода и вновь осаждение на эти очищенные участки частиц, переносимых с анода. Экспериментально было обнаружено, что уменьшение количества наносимого на катод материала (рис.1.8, кривая 2) не связано с уменьшением выброса материала с анода (рис.1.8, кривая 1) и что количество материала, выбрасываемого с анода, как и для размерной электроэрозионной обработки, определяется соотношением: а k Wи t об , где а – количество материала, выбрасываемого с анода; k – коэффициент пропорциональности, определяемый физическими константами материала электродов и составом межэлектродной среды; W- мощность единичного импульса; и – частота подачи импульсов; t об - время обработки. Эксперименты показали, что чем более инертна среда, тем больше допустимая продолжительность обработки и тем большее количество материала можно нанести на катод. В среде кислорода количество перенесенного на катоде материала очень мало, а в восстановительной среде максимум кривой не удается достичь. Некоторый изгиб максимума кривой указывает на наличие еще каких-то процессов (возможно, электрического происхождения), замедляющих осаждение металла. Химический анализ обработанных поверхностей позволил установить, что содержание в них кислорода и азота повышается с увеличением энергии импульсов, удельной продолжительности легирования и с использованием электродов из нежаростойких материалов. Материал подготовлен с использованием следующей литературы: Бурумкулов, Ф. X. Электроискровые технологии восстановления и упрочнения деталей машин и инструментов (теория и практика) / Ф. X. Бурумкулов, П. П. Лезин, П. В. Сенин, В. И. Иванов, С. А. Величко, П. А. Ионов. – Саранск: Красный Октябрь, 2003. - 340 с. 10