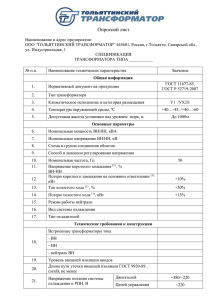

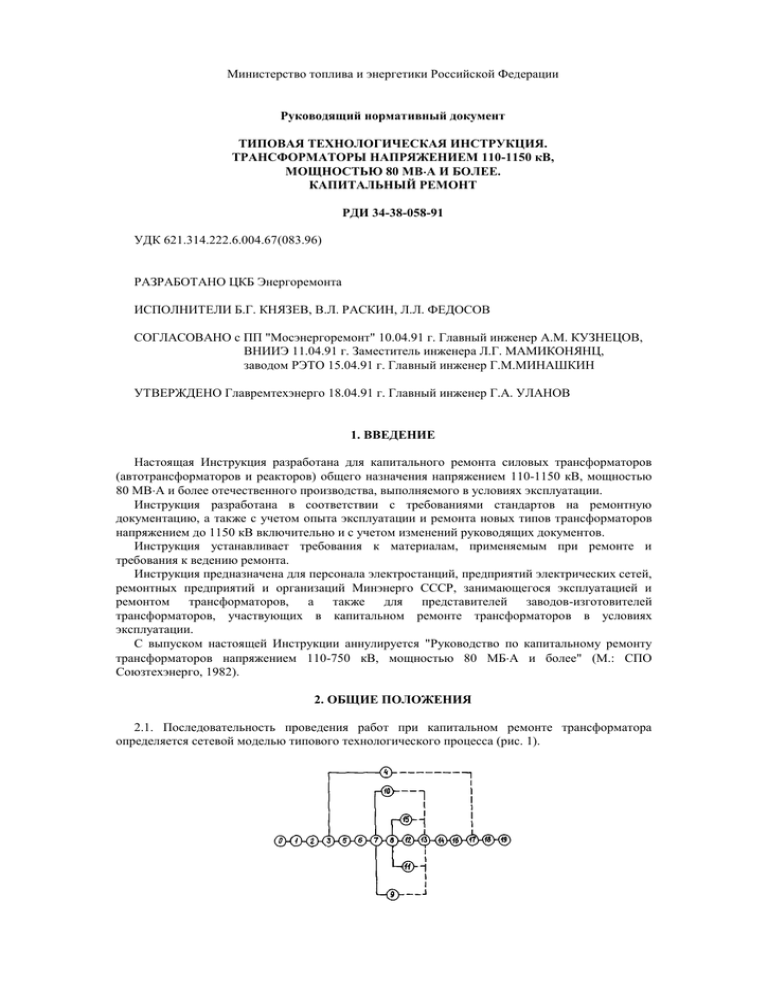

Министерство топлива и энергетики Российской Федерации Руководящий нормативный документ ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ.

реклама