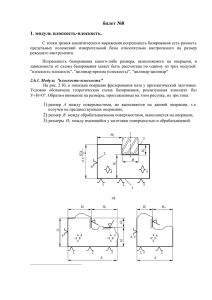

Методика выбора технологических баз (В курсовой работе по ОТМ) рис.1 Чертеж детали

реклама

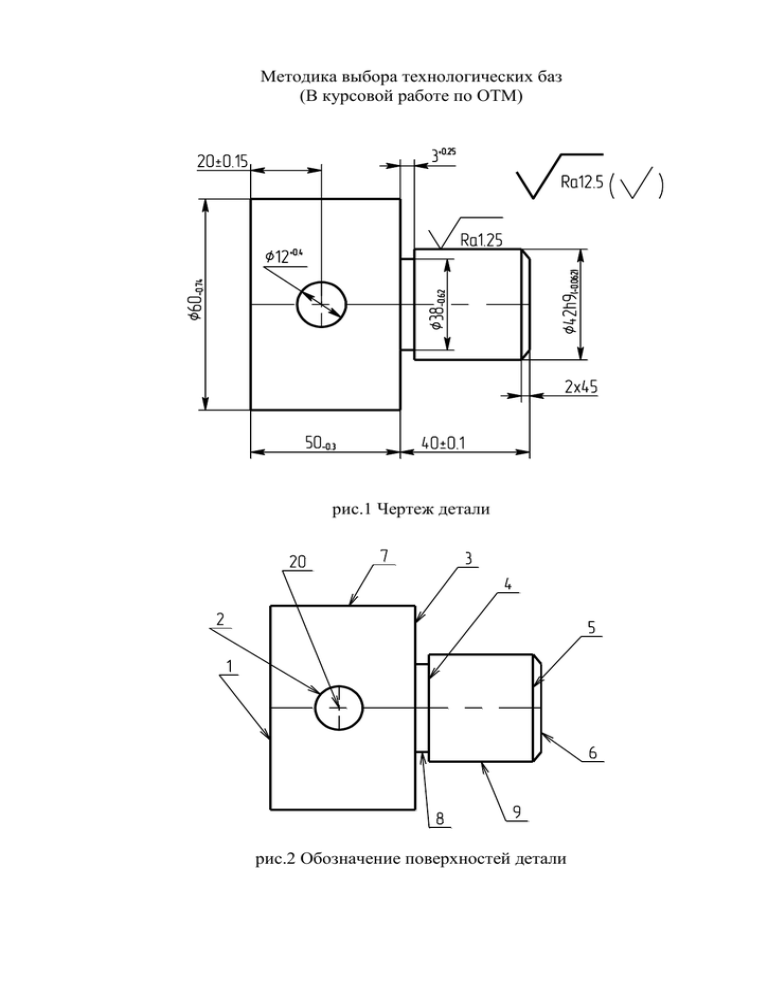

Методика выбора технологических баз (В курсовой работе по ОТМ) рис.1 Чертеж детали рис.2 Обозначение поверхностей детали 6. Разработка маршрута технологического процесса обработки заготовки В Таблица 1 – Необходимые переходы для получения поверхностей детали. Номер поверхности Необходимые переходы 9 Точение черновое, чистовое, шлифование 1,3,4,5,6,7,8 Точение черновое 2 Сверление Принятые переходы могут быть объединены в следующий набор операций: токарная, сверлильная и шлифовальная В соответствии с намеченными переходами составим маршрут обработки детали, который представлен в таблице 2. Данная таблица отличается от таблицы методички наличием столбца «Получаемые конструкторские размеры». Указав эти размеры детали вы можете на этапе формирования маршрута оценить возможность обеспечения их точности и внести соответствующие коррективы в маршрут обработки. Следует помнить, что всякий размер описывает отношение между двумя элементами (поверхностями) и конструкторские размеры получаются на тех операциях, где осуществляется последняя обработка любой из этих поверхностей. (например на детали задан размер «А», описывающий отношения между поверхностями 18 и 23. По составленному маршруту поверхность 18 обрабатывается на 15 и 50 операциях, а поверхность 23 обрабатывается на 20 операции. Последней по заданным условиям, получается поверхность 18 на 50 операции, значит и конструкторский размер «А» будет получатся на 50 операции). Таблица 2 - Технологический маршрут обработки детали Опера ция Содержание и наименование Получаемые конструкторские операции размеры диаметральные 005 Отрезная 010 Токарная Точить поверхности 1,7 Токарная Точить поверхности 3, 8, 4, 5, 9, 6 Сверлильная сверлить отверстие 2 Круглошлифовальная Шлифовать поверхность 9 (при шлифовании получается и грань фаски пов.5) 015 020 025 длинны 60-0,74 38-0,62 50-0,3 ; 40±0,1; 3+0,25 ; 12+0,4 20±0,15 42h9(-0,062) 2х45 Оценим предварительно возможность получения размеров. Например, на токарной операции 015 в соответствии с таблицами точности получаемых линейных размеров (ОТМ для студентов) на размерах длинны до 80 мм при однопроходной обработке можно выдержать допуск 0,3мм. Но у нас указан получаемый размер 40±0,1 с допуском 0,2мм, соответственно мы его выдержать не можем. Но при втором проходе ) на размерах длинны до 80 мм можно выдержать допуск 0,12мм. Соответственно, для получения размера 40±0,1 необходимо ввести еще один проход при обработке поверхности 3 или 6. Маршрут может быть и другой, поскольку технология многовариантна. Например содержание 10 и 15 операций можно поменять местами. Кроме этого саму 15 операцию можно разбить на несколько операций, построенных по принципу дифференциации. 7 Выбор и обоснование технологических баз Операция 010 (Токарная ). Для этой операции теоретическая схема базирования определяется тем, что в качестве заготовки используется прокат (цилиндр, ограниченный двумя торцами) и обрабатываемая деталь относится к классу валов. Но даже на такой простой операции где осуществляется получение всего двух поверхностей возможны варианты выдерживаемых размеров- рис.3а (координатным методом), рис.3б (цепным методом) а) б) Рис.3 Теоретическая схема базирования операции 010 Данная теоретическая схема базирования может быть реализована за счет трехкулачкового самоцентрирующего патрона. Погрешность базирования для диаметральных и линейных размеров равна нулю. Данная теоретическая схема базирования может быть реализована за счет трехкулачкового самоцентрирующего патрона. Погрешность базирования для диаметральных и линейных размеров равна нулю. Операция 015 (Токарная). Поскольку после операции 10 имеем один обработанный торец и одну обработанную цилиндрическую поверхность, то будем использовать их в качестве баз. При обработке за одну установку возможны несколько вариантов структуры выполнения операции. Рисунок 3а Теоретическая схема базирования операции 015 По данной схеме размеры 50 и 40 получаются за одну установку заготовки непосредственно (принцип наикратчайшего пути). При этом погрешность получения размера 50 будет зависеть установки и погрешности технологического метода от погрешности обработки. А погрешность размера 40 только от погрешности технологического метода обработки. Следует учитывать эти факты. Если воспользуемся таблицами точности из выдаваемого файла (ОТМ для студентов) то из нее видно, что первый проход токарной обработки до 80мм дает точность 0,3мм. У нас же на размере 40 точность 0,2мм. Второй проход токарной обработки до 80мм дает точность 0,12мм. Если следовать этим данным, необходимо ввести в маршрут обработки еще и чистовую подрезку торца 6. Задать на нее припуск и учесть его при определении размеров заготовки. Рисунок 3б Теоретическая схема базирования операции 015 По варианту 3б должны получатся размеры 50 и 90 (допуски специально не заданы, для показа методики их расчета). На чертеже детали задан размер 40±0,1. Это размер получается на данной операции, т.к на ней последний раз обрабатываются поверхности (3 и 6) отношения между которыми он описывает (смотри маршрут обработки табл.2). Размер 40 получается как замыкающее звено размерной цепи показанной ниже. На конструкторском размере 40 допуск составляет 0,2мм и он должен быть обеспечен технологическими размерами 50 и 90. Распределение допусков может быть разно. Если использовать принцип равных допусков, то на размеры 50 и 90 можно дать лишь по 0,1мм. Но такую точность согласно таблице (ОТМ для студентов) обеспечить невозможно при обработке на простых токарных станках. (только если использовать прецизионные) Рисунок 3в Теоретическая схема базирования операции 015 На конструкторском размере 50 допуск составляет 0,3мм и он должен быть обеспечен технологическими размерами 40 и 90. Распределение допусков может быть разно. Если например, на размер 40 дадим 0,12мм (что соответствует точности при втором проходе), то на размер 90 остается 0,18мм (тоже можно обеспечить при втором проходе). Т.е. данная схема обеспечивается, но требует на один проход больше чем схема рис3а. Из приведенного анализа видно, что следует выбрать схему рис.3а. Данная теоретическая схема базирования может быть реализована за счет трехкулачкового самоцентрирующего патрона. Погрешность базирования равна нулю так как все поверхности обрабатываются от технологических баз. Операция 020 (Сверлильная). Для этой операции возможны несколько теоретических схемы базирования. Рисунок 5а Теоретическая схема базирования операции 020. По схеме рис5а размер 20±0,15 получается непосредственно т.к. поверхность 1 является технологической базой и далее по техпроцессу она не обрабатывается. Рисунок 5б Теоретическая схема базирования операции 020. При такой схеме базирования конструкторский размер 20±0,15 будет получается как замыкающее звено технологических размерных цепей. Необходимо технологическую выявить размерную цепь. Конструкторский размер 20±0,15 задан от 1 поверхности, а отверстие (ось- 20 поверхность) получается от 3 поверхности. Соответственно нам необходимо найти размерную связь между 1 и 3 поверхностями. Поверхность 1 последний раз обрабатывается на 010 операции, а поверхность 3 на 015 операции. Эти две поверхности связывает размер 50-0,3 получаемый на 015 операции. Получаем размерную цепь Допуск на 20 – 0,3мм. Соответственно, чтобы его обеспечить необходимо на размер 50 назначить более жесткий допуск, что потребует введения в маршрут дополнительной обработки поверхностей. Например, если использовать принцип равных допусков, то на размеры 50 и 30 можно дать по 0,15мм. С учетом этого целесообразно применение схемы рис.5а. Операция 025 (Шлифовальная). На данной операции получается размер фаски 2х45 как замыкающий размер плоской технологической размерной цепи. Схема ее приведена ниже. Рисунок 6 Теоретическая схема базирования операции 025. Рисунок 6 Схема плоской размерной цепи операции 025.