МИНИСТЕРСТВО ВЫСШЕГО И СРЕДНЕГО СПЕЦИАЛЬНОГО ОБРАЗОВАНИЯ РЕСПУБЛИКИ УЗБЕКИСТАНА ТАШКЕНТСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ

advertisement

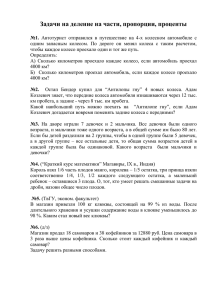

МИНИСТЕРСТВО ВЫСШЕГО И СРЕДНЕГО СПЕЦИАЛЬНОГО ОБРАЗОВАНИЯ РЕСПУБЛИКИ УЗБЕКИСТАНА ТАШКЕНТСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Авиационный факультет На правах рукописи Каримов Хидирали Хуррамович Газодинамический расчёт и определение основных геометрических параметров проточной части нового трёхконтурного газотурбинного двигателя с учётом эксплуатационных особенностей Специальность: 5А520901 «Эксплуатация летательных аппаратов, их систем и двигателей» Диссертация на соискание Степени магистра Руководитель: д.т.н., проф. Н. А. Артыков Ташкент-2012 СОДЕРЖАНИЕ С тр. ВВЕДЕНИЕ.............................................................................................................. 4 1. Глава 1. Обзор и анализ принципа действия конструкции и компоновочной схемы существующих авиационных газотурбинных двигателей 1.1. Литературный и патентный анализ 1.2. Общие сведения о существующих авиационных газотурбинных 6 6 двигателях 12 2. Газодинамический расчет компрессора высокого давления трехконтурного газотурбинного двигателя 19 2.1. Конструктивно - компоновочная схема авиационного трехконтурного газотурбинного двигателя 19 2.2. Исходные данные для расчета радиальной ступени компрессора высокого давления 21 2.3. Анализ параметров потока на выходе из рабочего колеса 2.3.1. Вывод основного уравнения для графоаналитического способа определения параметров потока на выходе из рабочего колеса 26 26 2.3.2. Влияние меридиональный составляющей скорости на параметры потока на выходе из рабочего колеса 28 2.3.3. Зависимость теоретического напора от направления потока на выходе из рабочего колеса 30 2.3.4.Выбор угла выхода с рабочих колес 33 3. Расчет на прочность компрессора высокого давления трехконтурного ГТД 36 3.1. Расчет на прочность рабочего колеса радиального компрессора 36 3.1.1. Описание расчетной схемы 36 3.1.2. Расчет на прочность рабочего колеса 37 3.2. Расчёт на прочность лопаток рабочего компрессора трёхконтурного ГТД………………………………………………………………… 45 3.3. Расчёт на прочность рабочего колеса радиального компрессора трёхконтурного ГТД………………………………………… ...48 4. Разработка нового трёхконтурного авиационного газотурбинного двигателя……………………………………………………..56 4.1. Газодинамическая схема и конструктивные особенности трёхконтурного двигателя…………………………………………………..56 4.2. Конструкция и принцип действия нового радиального компрессора с полым валом………………………………………………….61 ВЫВОД…………………………………………………………………………..65 Список литературы……………………………………………..66 использованной ВВЕДЕНИЕ В настоящее время в силовых установках летательных аппаратов применяются в основном двухконтурные газотурбинные двигатели, различной конструкции. Авиационные двигатели восточного производства по сравнению с двигателями западного производства имеют значительные недостатки в отношении габаритных размеров, расхода топлива, надежности, ресурса, скороподъемности и особенно шумовым характеристикам. В связи из вышеизложенного возникла необходимость разработать принципиальной газотурбинного газодинамической двигателя. Указанная схемы цель трехконтурного достигается тем, что газотурбинный двигатель, содержащий входной направляющий аппарат, расположенный коаксиально оси двигателя и выполненный в поперечном сечении двигателя в виде кольца, многоступенчатый осевой вентилятор низкого давления с лопатками, закрепленными на валу со стороны входа воздушного потока, компрессор высокого давления, камеру сгорания, газовую турбину и реактивное сопло, выполнен трехконтурным, компрессор высокого давления, относящийся к первому контуру, выполнен центробежным, с рабочим колесом закрытого типа с активными лопатками. Передняя стенка его с центральным отверстием консольное насажена на полый вал, выполненный открытым с обоих концов. Второй контур образован корпусом двигателя и корпусом камеры сгорания. Задняя стенка компрессора высокого давления с внутренней центральной части снабжена обтекателем, выполненным в виде вращения с образующей, очерченной двумя кривыми второго порядка, и обращенного вершиной против движения воздушного потока. Ось обтекателя совпадает с осью компрессора высокого давления , при этом с наружной части стенка снабжена ступицей, закрепленной на валу газовой турбины. Полый вал является входным устройство воздушного потока компрессора высокого давления. Кроме того, входные устройства компрессора высокого давления и многоступенчатого осевого вентилятора низкого давления третьего контура лежат в одной плоскости поперечного сечения двигателя. Цель данной диссертации - упрощение конструкции газотурбинного двигателя, уменьшение осевых и поперечных габаритных размеров, шума, энерго-металлоемкости, повышение ресурса, КПД, надежности в работе и рациональной компоновки. По результатам газодинамического расчета тракта двигателя будет получена компоновочная схема трехконтурного двигателя, разработана конструкция центробежного компрессора с полым валом и определены основные геометрические параметры проточной части и подвижных элементов. Отсутствуют отечественные и зарубежные аналоги данного двигателя. Внедрение проекта в народное хозяйство даст возможность экономию энерго-материальных ресурсов при минимальных расходах топлива и получить удовлетворительную шумовую характеристику. Есть возможность сбыта разработки на внешний рынок, т.к. получен патент Республики Узбекистан. 1. ОБЗОР И АНАЛИЗ ПРИНЦИПА ДЕЙСТВИЯ, КОНСТРУКЦИИ И КОМПОНОВОЧНОЙ СХЕМЫ СУЩЕСТВУЮЩИХ АВИАЦИОННЫХ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ 1.1. Патентный анализ Имея примерные направления поиска, был проведен патентный анализ, в процессе которого найдены аналогичные изобретения, в которых повышены КПД. и диапазоны устойчивой работы. Приведем некоторые примеры изобретений относящихся к области компрессостроения, которые можно использовать для достижения поставленной задачи. Целью данного изобретения является расширение зоны устойчивой работы. Указанная цель достигается тем, что ширина безлопаточного диффузора составляет 0,5… 0,6 от ширины лопаточного диффузора а его входное и выходное сечения расположены от оси ступени соответственно на диаметрах, составляющих 1,05 и 1,16... 1,2 от наружного диаметра рабочего колеса. На рис. 1.1. изображена ступень радиального компрессора, продольный разрез. Ступень радиального компрессора содержит рабочее колесо 1 и расположенные за ним по ходу рабочего тела безлопаточный и лопаточный диффузоры 2 и 3, причем ширина b1 , безлопаточного диффузора 2 составляет 0,5...0,6 от ширины Ь2 лопаточного диффузора 3, а его входное и выходное сечения 4 и 5 расположены соответственно на диаметрах D1 ,D2, составляющих 1,05 и 1,16 - 1,2от наружного диаметра D2 рабочего колеса 1. При работе ступени резко снижается интенсивность срывных явлений в лопаточном диффузоре 3 на малых расходах, вследствие того, что в потоке, входящем из зауженного безлопаточного диффузора 2, образуются крупномасштабные вихри (проявляется так называемый «карнизный эффект», безлопаточный диффузор 2 выполняет роль генератора вихрей), подводящие кинетическую энергию в пограничный слой и смещающие точку отрыва потока в сторону выходного сечения лопаточного диффузора 3. Кроме того, пограничный слой, образовавшийся в безлопаточном диффузоре 2 при переходе потока в лопаточный диффузор 3, начинает образовываться в нем заново, что снижает вероятность отрыва потока. Таким образом, применение данной ступени позволяет сдвинуть точку отрыва потока к концу лопатки диффузора, уменьшить интенсивность срывных явлений в лопаточным диффузора, уменьшить интенсивность срывных явлений в лопаточном диффузоре и сместить точку помпажа и область меньших расходов [1]. Целью изобретения №591616 является улучшение аэродинамических характеристик радиального компрессора. Указанная цель достигается тем, что перепускной канал выполнен в виде сопла, а по оси входного патрубка установлена цилиндрическая вставка с коническими участками по концам образующая кольцевой инжектор с конфузором на входе и диффузором на выходе. Рис. 1.1. Ступень радиального компрессора изобретения №688705 На рис. 1.2. изображен предлагаемый радиальный компрессор. Радиальный компрессор содержит улитку 1 с расположенным в ней рабочим колесом 2, сообщенную с входным патрубком 3 при помощи перепускного канала, выполненного в виде сопла 4, а по оси входного патрубка 3 установлена цилиндрическая вставка 5 с коническими участками 6 и 7 по концам, образующая кольцевой инжектор с конфузором 8 на входе и диффузором 9 на выходе и камерой смешения 10. При вращении рабочего колеса 2 нагнетаемый воздух поступает в компрессор через входной патрубок 3, конфузор 8 и предварительно сжимается кольцевом инжекторе , образованном профилированным соплом 4, стенками входного патрубка 3 и цилиндрической вставкой 5 с коническими участками 6 и 7. В качестве рабочей среды в инжекторе используется сжатый и компрессоре воздух, перепускаемый из улитки 1 в сопло 4 инжектора. Смесь, нагнетаемого и перепускаемого воздуха через камеру смешения 10 и диффузор у инжектора поступает для окончательного сжатия в рабочее колесо 2, затем в диффузор 9 и далее в улитку 1. Из улитки 1 часть сжатого и подогретого воздуха направляется потребителю, остальное количество воздуха через сопло 4, камеру смешения 10 и диффузор 9 вновь возвращается в компрессор. Рис. 1.2. Ступень радиального компрессора изобретения №591616 Предварительное сжатие нагнетаемого воздуха в инжекторе, перед поступлением его в компрессор, обеспечивает плавный осевой подвод к рабочему колесу и повышает давление нагнетаемого воздуха, что улучшает аэродинамические характеристики компрессора [2]. Целью изобретения № 1071812 является повышение ресурса работы вентилятора путем снижения вибрации задней стенки его корпуса без 20 повышения металлоемкости и габаритов вентилятора. Указанная цель достигается тем, что в радиальном вентиляторе, содержащем корпус и расположенное в нем рабочее колесо с лопатками, закрепленными между несущим и покрывным дисками, в несущем диске выполнены сквозные конфузорные прорези расположенные на касательных, проведенных к средним линиям каждого профиля лопаток в точке пересечения последних с входной кромкой лопатки. Кроме того, центр каждой прорези расположен на окружности, диаметр которой составляет 0,7...0,85 диаметра входа в рабочее колесо, а длина каждой прорези составляет 0,03...0,1 диаметра входа в рабочее колесо. Радиальный вентилятор (рис. 1.3.) содержит корпус 1 и расположенное в нем рабочее колесо с лопатками 2, закрепленными между несущим диском 3 и покрывным диском 4. В несущем диске 3 выполнены сквозные конфузорные прорези 5, расположенные на касательных, Проведенных к средним линиям каждого профиля лопаток 2 в точке пересечения последних с входной кромкой лопатки 2. Центр каждой прорези 5 расположен на окружности, диаметр D1 которой составляет 0,7...0,85 диаметра D2 входа в рабочее колесо, а длина L каждой прорези составляет 0,03...0,1 диаметра D2 входа и рабочее колесо. Рабочее колесо вентилятора установлено с зазором 6 между несущим диском 3 и задней стенкой 7 корпуса 1. При работе радиального вентилятора на входе в рабочее колесо всегда образуется разрежение давления, вызванное подъемной силой на профилях лопаток 2 и радиальными силами инерции, действующими на воздушную массу. Через прорези 5 из зазора 6 на вход в рабочее колесо образуется поток воздуха, вызванный перепадом давлений. Полученный таким образом вторичный поток вносит в пульсирующее, возмущенное течение в зазоре 6 симметричную относительно центра рабочего колеса стационарную организацию. Таким образом, неустойчивость течения в зазоре 6, вызывающая повышенные вибрации задней стенки корпуса 1, ликвидируется. Форма и расположение прорезей 5 подобраны так, чтобы без существенного снижения прочности несущего диска 3 и КПД вентилятора (из-за наличия обратных токов воздуха, уже прошедшего один раз через рабочее колесо) достичь удовлетворительного вписывания вторичного потока через прорези 5 в основной поток на входе в рабочее колесо. Конфузорное исполнение прорезей 5 позволяет избежать дополнительного вихреобразования во вторичном потоке через эти прорези 5. Б-Б Рис. 1.3. Ступень радиального компрессора изобретения № 1071812 Таким образом, предлагаемое выполнение радиального вентилятора позволяет повысить ресурс работы вентилятора путем снижения вибрации задней стенки его корпуса без повышения металлоемкости и габаритов [3]. Для использования радиальных компрессоров более эффективно были изобретены множество двигателей. К числу таких новых изобретенных двигателей можно отнести трехконтурный авиационный ГТД, который рассматривается и изучается в этом проекте. Этот двигатель был изобретен Артыковым Н.А. и получен патент авторского свидетельства Узбекистана № 02364 кл. F 02К 3/00. Цель изобретения (рис. 1.4.) создание газотурбинного двигателя упрощенной конструкции, с уменьшенными осевыми и поперечными габаритными размерами, металлоэнергоемкостью, с повышенным ресурсом КПД, надежной и рациональной компоновкой. Сущность изобретения: газотурбинный двигатель, содержащий входной направляющий аппарат, расположенный коаксиально оси двигателя и выполненный в поперечном сечении двигателя в виде кольца, многоступенчатый осевой вентилятор низкого давления с лопатками, закрепленными на валу со стороны входа воздушного потока, компрессор высокого давления, камеру сгорания, газовую турбину и реактивное сопло, выполнен трехконтурным. Компрессор высокого давления, относящийся к первому контуру, выполнен центробежным; с рабочим колесом закрытого типа с активными лопатками. Передняя стенка его с центральным отверстием консольно насажена на полый вал выполненный открытым с обоих концов. Второй контур образован корпусом двигателя и корпусом камеры сгорания. Задняя стенка компрессора высокого давления с центральной внутренней части снабжена обтекателем, выполненным в виде тела вращения с образующей, очерченной Двумя кривыми второго порядка, И обращенного вершиной против Движения воздушного потока ось обтекателя совпадает с осью компрессора высокого давления, при этом наружной части стенка снабжена ступицей Закрепленный на валу газовой турбины. Полый вал является входным устройством воздушного потока компрессора высокого давления. Кроме того, входные устройства компрессора высокого давления и многоступенчатого осевого вентилятора низкого давления третьего контура лежат в одной плоскости поперечного сечения двигателя [4]. Рис. 1.4. Новый трехконтурный авиационный газотурбинный двигатель Из описания видно, что объектом исследования является радиальный компрессор высокого давления и способы повышения его эффективности. 1.2. Общие сведения о существующих авиационных газотурбинных двигателях Рассмотрим основные авиационные газотурбинные двигатели, применяемые в гражданской авиации [17-28] Двигатель Д-25В. Рис. 1.5. Конструктивная схема двигателя Д-25В 12 Название: Д-25В Тип: ТВаД Год создания: 1959 Фирма-разработчик: Пермское МКБ "Авиадвигатель" Применение: Д-25В первый в мире вертолетный газотурбинный двигатель со свободной турбиной. Турбовинтовой, двухвальный, со свободной турбиной(турбина винта)Устанавливается: - на вертолеты Ми-6, Ми-10, Ми-10К Серийная эксплуатация с мая 1960 года. Основные характеристики Длина, мм: 2737 Диаметр входа, мм: 572 Диаметр входа по миделеву сечению, мм: 1158 Масса, кг: 1243 Количество валов: 2 Количество контуров: 1 Вид двигателя: Турбовинтовой/Турбовальный Характеристики взлетного режима: 4050 Эквивалентная мощность, кВт: Удельный расход топлива, кг/кВт*ч: 0.39 Суммарный расход воздуха, кг/с: 26 Температура газа на входе в турбину, К: 1160 Суммарная степень повышения давления: 5.6 Характеристики крейсерского режима: 2280 Эквивалентная мощность, кВт: Удельный расход топлива, кг/кВт*ч: 0.46 Двигатель Д-ЗОКУ. Рис. 1.6. Конструктивная схема двигателя Д-ЗОКУ Название: Д-ЗОКУ Тип: ТРДД Год создания: 1971 Фирма-разработчик: Пермское МКБ "Авиадвигатель" Применение: Д-ЗОКУ самый массовый газотурбинный двухконтурный двигатель российской авиации и самый экономичный с 1974 по 1992 год (до появления ПС-90А), признан лучшим в своем классе на Парижской авиационной выставке в 1975 году. Турбореактивный, двухконтурный, двухвальный, со смешением потоков наружного и внутреннего контуров, с реверсом. Устанавливается на дальнемагистральный самолет для пассажирских перевозок Ил-62М. Основные характеристики: Длина, мм: 5698 Масса, кг: 2650 Полный ресурс, часы: 18000 Количество валов: 2 Количество контуров: 2 Вид двигателя: Реактивный Характеристики взлетного режима: 108 Тяга, кН: 0.56 Удельный расход топлива, кг/Н*ч: Суммарный расход воздуха, кг/с: 269 Температура газа на входе в турбину, К: 1385 Суммарная степень повышения давления: 20.5 Степень двухконтурности: 2.42 Характеристики крейсерского режима Высота, км: 20 Скорость, км/ч: 900 Тяга, кН: 27 Удельный расход топлива, кг/Н*ч: 0.714 Двигатель Д-36. Рис. 1.7. Конструктивная схема двигателя Д-36 Название: Д-36 Тип: ТРДД Год создания: 1977 Фирма-разработчик: Запорожское МКБ "Прогресс" Применение: Разработка турбореактивного двигателя с большой степенью двухконтурности Д-36 началась в ЗМКБ "Прогресс" под руководством Лотарёва в конце 60-х годов для перспективного военнотранспортного самолёта Ан-60. Для облегчения замены отдельных агрегатов непосредственно в эксплуатации двигатель выполнен по модульному подшипников принципу. В конструкции изпользовано всего 6 (межвальные подшипники исключены). Серийное производство организовано в 1977 году на Запорожском заводе "Моторостроитель". Устанавливается на самолётах Ан-72, Ан-74, Як-42, экранопланах "Вихрь-2", "Комета-2". Основные характеристики Длина, мм: 3470 Диаметр входа по миделеву сечению, мм: 2 Масса, кг: 1106 Полный ресурс, часы: 15000 Количество валов: 3 Количество контуров: 2 Вид двигателя: Реактивный Характеристики взлетного режима: 63.7 Тяга, кН: Удельный расход топлива, кг/Н*ч: 0.372 Суммарный расход воздуха, кг/с: 253 Температура газа на входе в турбину, К: 1450 Суммарная степень повышения давления: 20.2 Степень двухконтурности: 5.6 Температура в форсажной камере, К: 1510 Характеристики крейсерского режима Высота, км: 12 Скорость, км/ч: 800 Тяга, кН: 7.6 Удельный расход топлива, кг/Н*ч: 0.648 Двигатель НК-12. Рис. 1.8. Конструктивная схема двигателя НК-12 Название: НК-12 16 Тип: ТВД Год создания: 1954 Фирма-разработчик: Самарский НТК им. Н.Д.Кузнецова Применение: Двигатель НК-12 обеспечивал летные испытания и отработку характеристик опытного 4-двигательного стратегического бомбардировщика А.Н.Туполева "95/2" и первых серийных (с 1955г.) самолетов Ту-95. Имеет модификации: НК-12МВ Основные характеристики Длина, мм: 6000 Диаметр входа, мм: 1050 Масса, кг: 2900 Количество валов: 1 Количество контуров: 1 Вид двигателя: Турбовинтовой/Турбовальный Характеристики взлетного режима Эквивалентная мощность, кВт: 9200 Удельный расход топлива, кг/кВт*ч: 0.305 Суммарный расход воздуха, кг/с: 55.8 Температура газа на входе в турбину, К: 1150 Суммарная степень повышения давления: 9.5 Характеристики крейсерского режима Высота, км: 11 Скорость, км/ч: 720 Эквивалентная мощность, кВт: 4780 Удельный расход топлива, кг/кВт*ч: 0.224 Двигатель НК-56. 17 Рис. 1.9. Конструктивная схема двигателя НК-56 Название: НК-56 Тип: ТРДД Год создания: 1980 Фирма-разработчик: Самарский НТК им. Н.Д.Кузнецова Основные характеристики Диаметр входа, мм: 2 Масса, кг: 3340 Полный ресурс, часы: 15000 Количество валов: 2 Количество контуров: 2 Вид двигателя: Реактивный Характеристики взлетного режима Тяга,кН: 177 Удельный расход топлива, кг/Н*ч: 0.39 Температура газа на входе в турбину, К: 1571 Суммарная степень повышения давления: 25.5 Степень двухконтурности: 4.9 Характеристики крейсерского режима Высота, км: 11 Скорость, км/ч: 850 Тяга, кН: 35.3 Удельный расход топлива, кг/Н*ч: 0.637 Глава 2. Газодинамический расчет компрессора высокого давления 2.1.Конструктивно - компоновочная схема авиационного трехконтурного газотурбинного двигателя Предлагаемый двигатель отличается конструктивно и по принципу работы от существующих. Двигатель состоит из вентиляторной части 1 (рис.2.1.), компрессора низкого давления 2, компрессора высокого давления 3, камеры сгорания 4, турбины 5 и реактивного сопла 6. Вентиляторная ступень аналогична как и вентиляторная ступень аналога и других двухконтурных двигателей с большой степенью двухконтурности. Обычно, на этой части имеется 1 или 2 ступени лопаток с ответствующими рядами направляющих спрямляющих лопаток. Воздух движется параллельно оси вращения. Компрессор низкого давления - осевого типа. Обычно эти компрессоры имеют 5...8 ступеней (у аналога - 5). Компрессор низкого давления служит для предварительного сжатия воздуха перед подачей последнего к компрессору высокого давления. В данной конструкции, компрессор высокого давления отбирает воздух непосредственно из атмосферы, поэтому предварительно сжатый воздух из компрессора низкого давления непосредственно поступает в полость камеры сгорания. А в камеру сгорания поступает воздух, сжатый в компрессоре высокого давления. Принятие такого решения было возможно благодаря тому, что в качестве компрессора высокого давления используется компрессор центробежного типа. Известно, что компрессоры радильного типа при относительно меньших размерах длины (по полету) создают большие давления [11]. Недостатком является большие их радиальные размеры. Применяя радиальные компрессоры для подачи воздуха только в камеру сгорания, возможно было уменьшить габаритные радиальные размеры. Остальную часть воздуха для создания реактивной тяги дает компрессор низкого давления. При применении радиальных компрессоров камера сгорания, как обычно, выполняется трубчатой или трубчато-кольцевой . Для данной конструкции применяют оба типа камер сгорания. Турбина - дискового типа, однокаскадная, трехступенчатая. Компрессоры и вентилятор отбирают мощность от турбины через вал. Применение такой компоновки упрощает конструкцию силовой схемы двигателя. Так как с увеличением каскадов турбины (как и компрессора) на более чем один, обязательно приходится применять полые валы, усложняются опоры подшипников и, следовательно, передача нагрузки от подшипников к корпусу двигателя. Принцип работы заключается в том, что после запуска двигателя, с набором оборотов ротора, радиальный компрессор начинает давать сжатый воздух в камеру сгорания. С подачей топлива через форсунки начинается рабочий процесс в камере сгорания. При горении выделяется большое количество тепла, давление возрастает в несколько раз - как в обычных газотурбинных двигателях. Продукты горения, ударяясь о лопатки турбины, заставляют вращаться ротор. Через вал вращение передается к рабочему колесу центробежного колеса. С этого момента (с набором nmin) двигатель начинает работать автономно. Передний диск рабочего колеса радиального компрессора соединен полым валом, к которому прикреплены ступени компрессора низкого давления осевого типа и ступени вентиляторной части. Вращаясь с одинаковой частотой, они тоже создают дополнительную реактивную тягу. Воздух, сжатый компрессором низкого давления, поступая в полость камеры сгорания, дополнительно выполняет функцию «воздушной рубашки», защищая от перегрева остальные части двигателя. Рис.2.1. Конструктивно-компоновочная схема авиационного трехконтурного ГТД 2.2.Исходные данные для расчета радиальной ступени компрессора высокого давления При расчете и проектировании радиальной ступени значении некоторых ее основных данных должны быть заданы. К таким основным данным, которым должна отвечать ступень на расчетном режиме, относятся: -расход воздуха G; -степень повышения полного давления л к * ; -адиабатический к.п.д. ступени, определенный по затраченный мощности ηад; -коэффициент сохранения полного давления выходной системы ступени σд. В зависимости от этих исходных параметров находится или выбираются и остальные, необходимые для расчета величины и конструктивные размеры. Кроме основных данных, должны быть известны удельный вес у 1 * , температура T1* и давление p1* воздуха на входе в компрессор. Во многих случаях на к.п.д. ступени оказывают влияние конструктивное выполнение отдельных элементов проточной части ступени, близость горячих частей турбины, и такие особые условия, как задание жестких осевых или радиальных габаритов, малого значения абсолютной скорости за ступенью и т.п. При расчете может быть задано определенное число оборотов. Однако в большинстве случаев число оборотов вала компрессора должна быть установлена в зависимости от конструкции и размеров машины. От числа оборотов зависит размеры и вес ступени. Число оборотов можно выбирать по результатам исследований аэродинамики проточной части ступени с учетом прочности, вибрации и особенностей привода. Иногда приходится принимать за исходные данные, вместо адиабатного к.п.д. ступени ηад * адиабатный к.п.д. колеса ηад2 * или вместо коэффициента сохранения полного давления. Ti *- температура адиабатно заторможенного потока воздуха на входе в компрессор; Hz- работа, передаваемая воздуха рабочим колесом ступени; Нf -работа, затрачиваемая на преодоление трения диска колеса. Под коэффициентом сохранения понимается отношение полного давления при действительном процессе в этом элементе проточной части к полному давлению при адиабатном процессе (2.3) Так например, коэффициент сохранения полного давления колеса может быть записан в следующем виде: (2.4) где р* 2k - полное давление при действительном процессе; р* 2k - полное давления при адиабатном процессе. Но так как температуру адиабатно заторможенного потока на выходе из рабочего колеса можно определить по уравнению (2.5) то, подставляя Т 2 * в уравнение (2.4) и учитывая уравнение (2.3), получи где р* 2 - полное давление на выходе из ступени. Заменяя значения затраченной работы Hя+Hf посредством соотношения (2.2), получим из предыдущего уравнения связь между ηад*, σк, σд, и πк. (2.6) Для рабочего колеса уравнение, определяющее адиабатический к.п.д. будет иметь вид Поэтому уравнения (2.2) и (2.7) дают связь между ηад*, σк, σд, и πк: И наконец, из уравнений (2.1) и (2.6) получаем При известных значениях ηад*, σк, σд, и πк температуру и удельный вес адиабатно заторможенного потока воздуха на выходе из рабочего колеса можно определить из соотношений: Записав абсолютную скорость на выходе из колеса в виде соотношения где и определив температуру адиабатно заторможенного потока воздуха на выходе из колеса по известной формуле (2.5) После простых преобразований соотношений (2.9) и (2.10) и (2.11), получим необходимое для наших исследований уравнение: Оно позволяет определить w 2u в зависимости от с 2т для заданных значений и 2 и σ а затем уже найти угол потока на выходе из колеса: Адиабатный к.п.д. современных радильных ступеней находится в пределах η ad * = 0,75÷0,82 в зависимости от схемы и размеров ступени, а также и величины π * К . Коэффициент сохранения полного давления выходной системы выполненных ступеней равен σд = 0,87 + 0,92 . Величина сильно зависит от числа С2 - абсолютная скорость на выходе из колеса; a2кР - критическая скорость в абсолютном движении. Для рационального проектирования радиальных ступеней следует исходить в каждом конкретном случае из результатов исследования параметров потока на выходе из колеса с точки зрения получения оптимально допустимых значений диффузорности потока в каналах колеса и возможно большего снижения числа λ2 [2,8,10,18]. 2.3.Анализ параметров потока на выходе из рабочего колеса. 2.3.1. Вывод основного уравнения для графоаналитического способа определения параметров потока на выходе из рабочего колеса. Основной целью расчета компрессора в трехконтурном ГТД[1,6] является получение максимально возможной степени повышения давления π к . В книге [15] приводится, что заданной степени повышения полного давления воздуха в ступени π к * и окружной скорости колеса и 2 число (2.17) Может принимать различные значения в зависимости от того, какой принята меридиональная составляющая с 2т абсолютной скорости с 2 на выходе из рабочего колеса. Выбор величины с 2т рационально производить из соображений получения минимального значения числа λ2 удовлетворительной диффузорности потока в каналах рабочего колеса[4]. 26 Если поток на выходе из колеса исследовать по действительному направлению, а не по направлению лопаток, то можно записать связь между степенью повышения полного давления в ступени и параметрами на выходе из рабочего колеса в следующие виде: где для полного адиабатного напора ступени принято равенство [2.16] Уравнение (2.17) ценно тем, что совместно с уравнениями (2.18) и (2.19) дает возможность построить графики зависимостей π k* = f 1 (c 2m) и a 2 * = f 2 (c 2m) при заданных значениях окружной скорости колеса u 2 , адиабатного к.п.д. ступени η ad * и температуры адиабатно заторможенного потока на входе в ступень T1 * К примеру, если требуется найти π к * и α 2 при u2= 370 м/с, η ад * = 0,82, с 2т =0.3. λ=1.0 то по рис. 2.2. или по формулам (2.18)- (2.19) находим: π к * =3.3 α 2 =94 0 и с 2т =111м/c. Рис.2.3 График зависимостей * = f 1 (c 2m) и a 2 * = f 2 (c 2m) при u2= 420 м/с, η ад * = 0,82, 2.3.2. Влияние на cim параметры потока на выходе из рабочего колеса Рассматривая подробно диаграммы можно сделать следующие интересные выводы, определяющие более широкие перспективы радиальной ступени. 1.При π к * = const и изменении с 2т , будет изменяться и число λ 2 причем с увеличением с 2т число λ 2 возрастает, а диффузорность потока в каналах колеса уменьшается, так как при этом согласно уравнению (2.18) должно быть Поэтому даже при радиально направленных и расположенных в меридиональной плоскости лопатках в колесе, когда выполняется условие (2.20), имеет смысл уменьшать число λ 2 в целях разгрузки диффузора ступени за счет уменьшения с 2т и увеличения диффузорности потока в каналах колеса до известных допустимых значений. В выполненных рабочих колесах радиальных ступеней диффузорность потока в их каналах на расчетных режимах находится в широких пределах: D = 1,0÷2,2. В.Ф. Рис, например, для обеспечения более эффективной работы каналов колеса рекомендует выдерживать D < 2,0. При уменьшении числа λ 2 т.е. при уменьшении нагрузки на диффузор ступени, всегда желательном для более качественной работы диффузора, диффузорность потока в каналах колеса увеличивается. Это может привести к ухудшению работы колеса, следовательно, и к ухудшению работы всей радиальной ступени. Поэтому достижение удовлетворительной работы колеса, в особенности при увеличенной диффузорности потока в его каналах, является одной из важных задач экспериментального исследования радиальных ступеней. 2. При с 2т - const и изменении числа λ 2 будет изменяться и πк *. причем с увеличением числа λ 2 возрастает π к * . Из уравнений (2.18), (2.19) можно заметить, что при с 2т - const и увеличении π к * угол выхода потока из колеса α 2 уменьшается, вызывая изменение углов установки лопаток от загнутых назад до загнутых вперед. Поэтому получение больших напоров в радиальной ступени при заданном значении и 2 требует применения колес с лопатками, загнутыми вперед, в сторону направления вращения, т.е. активных колес. Диффузорность потока D в каналах колеса при увеличении λ 2 вначале увеличивается, а затем уменьшается. 3.При λ 2 - const, т.е. при одинаковой нагрузке на диффузор, можно получать различную степень повышения полного давления воздуха π 2* в радиальной ступени в зависимости от величины скорости с 2т на выходе из колеса. Причем π к * может изменяться в широких пределах. Например, при малой скорости с 2т = 90÷100м/с, степень повышения полного давления в ступени π к * будет в 2-3 раза выше, чем при большой скорости с2т = 300÷350 м/с. Однако при изменении скорости с 2т естественно, будет изменяться и диффузорность потока в каналах колеса D [15]. Можно привести ряд примеров нерационального проектирования центробежных ступеней с колесами различных типов по углу выхода потока из колеса, когда диффузорность потока в каналах колеса была очень мала, напор ступени сильно занижен, а число λ 2 весьма высоко. 2.3.3. Зависимость теоретического напора от направления потока на выходе из рабочего колеса Угол β1 относительной скорости потока на входе в рабочее колесо определяется условиями натекания [17]. Угол выхода β 2 может выбираться произвольно. Поэтому необходимо исследовать зависимости условий потока в рабочем колесе от угла выхода β 2. Для упрощения предположим, что рабочее колесо имеет бесконечное число лопаток. Так как влияния трения не учитывается, то напор при сделанных предположениях будет теоретическим напором Н теора∞ при бесконечном числе лопаток. Многообразные формы лопаток радиальных компрессоров можно разделить на три основные группы в зависимости от выходного угла β 2, а именно (Рис.3.4): а - реактивные, т.е. назад загнутые лопатки (β 2 <90°); б-радиально оканчивающиеся лопатки (β 2=90°); в - активные, т.е. вперед загнутые лопатки (β 2> 90°). Если предположить, что поток входит в рабочее колесо без предварительной закрутки, т.е. с1 u = 0 (Рис.3.3), то выражение для напора упрощается [11]: Если ввести коэффициент теоретического напора при бесконечном числе лопаток, то получим(2.21) Если принять, что радиальные скорости в колесе не меняются, т.е. cm1=cm2=cm, что в большинстве случаев в центробежных компрессорах выполняется, то выражение Будет пропорционально протекающему количеству газа. Но при отсутствии закрутки на входе Следовательно, Рис. 2.5. Зависимость угла β 2 коэффициента напора ψ ∞и коэффициента меридиональной скорости ст Из уравнений (2.21) и (2.22) Таким образом, создаваемый напор Нтеор∞ и соответствующий коэффициент напора ψ∞ является функцией ст и угла выхода β 2 (рис . 2.5.). 2.3.4. Выбор угла выхода с рабочих лопаток Вперед загнутые лопатки рабочего колеса (β 2 >90°) дают большие коэффициенты напора ψ∞, однако вследствие увеличения угла β 2 степень реактивности р к∞ становится очень низкой, т.е. доля статического напора в рабочем колесе снижается. В предельном случае ψ∞= 4 , рк∞ = 0 , т.е. повышение статического давления в рабочем колесе равно нулю. При движении газа без трения вся подведенная к колесу работа идет на повышение кинетической энергии газа. Преобразование ее в давление, например, в диффузоре, установленном за рабочим колесом, связано с большими потерями и конструктивными трудностями, так как скорости выхода из колеса большие (Рис. 2.4.). Поэтому вперед загнутые лопатки применяются преимущественно там, где требуется большое количество воздуха при малом статическом давлении (охлаждение, вентиляция) [11]. Радиально оканчивающиеся лопатки (β 2= 90°) дают при степени реактивности р к∞ = 0,5 максимальный коэффициент статического напора ψст∞= 1. Следовательно, при одной и той же окружной скорости и 2 для всех форм лопаток (Рис.2.3.) при β 2 =90° создается самый высокий статический напор H ст∞= u 2 2 / 2 g ; это означает, что в таком колесе происходит наибольшее снижение относительной скорости. Радиально оканчивающиеся лопатки по прочности превосходят лопатки всех других форм. Окружная скорость в колесах с такими лопатками может достигать 600м/сек [14]. Поэтому такие лопатки широко применяются там, где при высоких напорах требуются малые габариты и вес машин (наддув авиационных двигателей, компрессоры реактивных двигателей и т.д.). Снижение относительной скорости при радиально оканчивающихся лопатках установлено опытами. Так как оно связано с большими потерями, то при такой форме лопаток нельзя достигнуть оптимального к.п.д. В стационарных радиальных компрессорах применяются преимущественно назад загнутые лопатки, так как они позволяют получить наиболее высокий к.п.д. и, прежде всего лучшую характеристику. Для достижения высокого к.п.д., наряду с благоприятной формой канала, стремятся сохранить постоянной относительную скорость движения газа в рабочем колесе, либо допустить лишь небольшое ее снижение. В предельном случае ω 2 – ω 1, тогда при конечном числе лопаток, влияние которого приблизительно учитывается коэффициентом уменьшения напора μ= 0,875 , оптимальный угол выхода с лопаток будет определяться следующим выражением: Как показывает опыт, снижение относительной скорости можно допускать в пределах от 10 до 20%, не опасаясь срыва потока в лопаточном канале. Оптимальный угол выхода с лопаток при ω 2 =0,8 ω1. равен следовательно, при β1 ≈ 30° угол β2опт ≈ 45°. В действительности, как показали опыты Ф. Клюге, оптимальный к.п.д. лежит в пределах β2=35°÷50° (рис.2.6.)[11]. Рис. 2.6. Влияние угла лопаток Д на адиабатический к.п.д. ступени (по опытам Ф. Клюге) При применении меньших углов выхода коэффициент напора ψ ∞ понижается полный напор для предельного случая ψ ∞ = 0 по уравнению (2.23) получим угол «бездействующей лопатки», Следовательно, нижняя граница угла выхода β2при неизменном угле β1 определяемом условиями входа, зависит лишь от отношения радиусов r 1 / r 2 . Минимальное значение угла β2 возрастает с увеличением отношения радиусов и при r 1 / r 2 >1 переходит в предельное значение β2опт→ β1. Основываясь на этом, радиальные воздуходувки с большим отношением радиусов (например, колеса вентиляторов Сирокко) выполняют с вперед загнутыми лопатками. Равенство относительных скоростей на входе и выходе из рабочего колеса (ω2=ω1) может быть достигнуто также и при вперед загнутых лопатках. В этом случае sin β2= sin(180°-β1)/μ . Однако, в таких колесах из-за больших полных напоров кинетическая энергия на выходе значительно больше, чем у колес с назад загнутыми лопатками. При преобразовании скоростного напора (c 2 2 -c a 2)/2g в давление, аэродинамическая нагрузка установленного за колесом диффузора (направляющего аппарата или улитки) при вперед загнутых лопатках значительно выше, причем возникают большие потерн, чем при лопатках, загнутых назад [13]. Глава 3. Расчет на прочность компрессора высокого давления трехконтурного ГТД 3.1. Расчет на прочность рабочего колеса радиального компрессора. 3.1.1. Описание расчетной схемы При расчете на прочность рабочего колеса радиального компрессора надо учитывать особенности конструкции нового трехконтурного ТРД [26], т.к. передача крутящего момента к осевым ступеням осуществляется через рабочее колесо радиальной ступени, на лопатки последнего действует кроме массовых центробежных сил, еще изгибающий момент (рис.3.1). Соединение полого вала осевых ступеней с ротором радиального компрессора принято радиально шлицевое. Это обосновывается тем, что при работе компрессора возникающие центробежные силы не влияют на плотность соединения. Соединение закрепляется с помощью стягивающих болтов расположенные под прямым углом к плоскости шлицев. Полый вал установлен на двух подшипниковых опорах. На этих опорах применены радиальные шариковые (роликовые) подшипники. Первая опора по направлению полета соединен с корпусом двигателя через входным направляющим решеткой лопаток. Задняя опора полого вала находится вблизи шлицевого соединения и соединен с корпусом двигателя через спрямляющей решетки лопаток второго контура. Рабочие решетки лопаток осевых компрессоров первого и второго контуров соединены с полым валом посредством дисков. Крепление лопаток к ободу дисков и крепление самого диска к полому валу классическое. За ступней радиального компрессора установлена третья подшипниковая опора. В виду того, что при работе радиального компрессора возникает осевая сила, направленная в сторону направления полета, здесь применяется радиально упорный шарикоподшипник. Опора подшипника соединен с внутренним корпусом через диафрагму. 3.1.2. Расчет на прочность рабочего колеса Как выше приведено, расчет рабочего колеса радиального компрессора ведем в 2х направлениях: расчет на нагрузку от радиальных сил и расчет на нагрузку от передачи крутящего момента от заднего диска и передним через лопаток. Расчет на нагрузку от радиальных сил. Радиальные силы возникают при вращении рабочего колеса от массы диска и лопаток. Расчет ведем по общепринятой методике [18,19]. При расчете рабочее колесо разделяем на ряд кольцевых участков и для каждого участка определяем его массу (рис.4.2.) Масса m одного из кольцевых участков, имеющий средний радиус Rcр находим по эмпирической формуле [18,19]: где: y - удельный вес материала рабочего колеса; g - ускорение силы тяжести; b - средняя толщина кольцевого участка диска; средняя толщина сечения лопаток у кольцевого участка; b 1 - средняя ширина лопатки у кольцевого участка; z- число лопаток. Для удобства расчетов воспользуемся понятием приведенный удельный вес - y пр кольцевых участков рабочего колеса: т.е. у каждого рассматриваемого кольцевого участка рабочего колеса будет свой приведенный удельный вес. По рекомендации Кузьмина Г.А. [18,19], разбиваем рабочее колесо на семь расчетных кольцевых участков (рис. 3.3). Полагаем, что рабочее колесо получают одноцельным из алюминиевого сплава По предварительным газодинамическим расчетам проточной части компрессорного узла двигателя были получены следующие данные [10]: -обороты ротора двигателя - n= 8000 мин-1 ; -число лопастей - z= 12; -максимальный радиус рабочего колеса радиального компрессора по концам лопаток-минимальный радиус - Rmin = 0, т.к. задний диск рабочего колеса не имеет центрального отверстия; - ширина лопаток у периферии рабочего колеса - b 2 = 40мм = 0,04м. Значения расчетного среднего радиуса i - г о участка (см. рис. 3 .2 ) определяем по формуле: Ширина лопатки на данном участке условно принимается постоянной, равная значению на среднем радиусе. Ширину лопатки и толщину передних и задних дисков определяем путем построения теоретического контура сечения рабочего колеса. Измеренные и вычисленные данные вносим в таб.1. Коэффициенты A,M,N - определялись по номограмме [18,19] в зависимости полученных расчетных значений масс участков m k ; а коэффициент Q по формуле: Рис. 3.1. Компрессорная часть трехступенчатого ТРД 1- Входное устройство; 2- входной направляющий аппарат; 3- корпус внешнего контура; 4- Решетка рабочих лопаток осевого компрессора; 5- спрямляющая решетка лопаток; 6 - корпус двигателя; 7- форсунка с завихрителем; 8- камера сгорания; 9 - внутренний корпус; 10- приводной вал; 11- передняя опора полого вала; 12полый вал; 13 - задняя опора полого вала; 14- шлицевое соединение; 15-рабочие лопатки радиального компрессора; 16-рабочие лопатки радиального компрессора; 17-задний диск радиального компрессора; 18- опора радиального компрессора; 18- опора радиального компрессора ; 19 - диафграмма. Рис.3.2.Расчётная схема рабочего колеса радиального компрессора Все расчетные значения сводим в таблицу 2. Для определения радиального напряжения σR и окружного напряжения σT на передних и задних дисках рабочего колеса используем формулу [18,19]: Таблица 1. R ср, мм № b 1= b’+b’’, участка b,мм 8, мм γ п р , г/ с м 3 мм 1 14,25 85,6 10 1,5 2,9399 2 42,8 9,1 45,1 2,5 3,1325 3 71,4 8,6 75,3 2,5 3,2272 4 100 8,2 99,3 3,1 3,5809 5 128,6 8,2 55,6 3,25 3,5796 6 157,1 8,1 44,0 3,25 3,6157 7 185,7 8,0 40,0 3,25 3,5989 Таблица 2. № RK м м bk см mk Ak Mk Nk Qk MkQk NkQk 28,5 57,1 85,7 114,3 142,8 171,4 200 58 36,5 8,2 8,2 8,1 8,1 8 0,6543 1,2568 1,35 1,0293 0,75 0,53 0,489 0,72 1,22 1,4 1,02 0,275 0,635 0,613 2,08 0 0 0 1,4 2,2 2,25 0,85 0 0 0 0,61 0,85 1 1,623 6,9406 16,107 31,79 49,606 72,186 97,824 3.376 0 0 0 69,448 158,809 220,104 1,3796 0 0 0 30,2597 61,3581 97,824 Уча стка 1 2 3 4 5 6 7 Коэффициенты ψ, ε, φ, λ и константы В, C, D и F определяем по методике [18,19] с сводим в таблицу 3. Таблица 3. № ψk εk φk λk Bk CК Dk Fk R cp,CM 0 0,741 1,2822 2,837 2.5508 4,0765 5,737 1 0,056 1,00 1,01 2,52 2,987 3,12 0,38 0,899 1,395 2.837 2,5439 3,6788 4,727 1 -0,096 0,887 0,993 2,5269 3,329 4,1328 0 206 776 2550 5625 5847 9886 0 98 312 1152 2333 2465 3840 3,376 185 667 1950 3082 6130 10113 3,376 40 43,56 68,7 103,0 185,6 274,0 1,425 4.28 7,14 10,0 12,86 15,71 18,57 уча стка 1 2 3 4 5 6 7 - 1,589 1,825 1,905 1,875 1,12 1,25 Окончательно рассчитываем напряжения от центробежных сил по окружному и радиальному направлениям для каждого участка по формуле: здесь индекс “а” означает значения по концам лопаток. δRa –определяем по формуле: Подставляя значение δRa в формулу (10) имеет: Найденные значения δRk и δTk для каждого участка сводим в таблицу 4 и построим график напряжения на рабочем колесе (рис. 3.4). Список использованной литературы Таблица 4 № уча стка 1 2 3 4 5 6 7 δTk, кг/см2 δRk, кг/см 2 419,3 1625,1 2250,6 2304,9 2130,2 2062,1 1617,1 2218,6 1169,2 1917,2 1612,8 1438,4 1168,6 1094,7 1.Камаев Ю.И. Ступень центробежного компрессора. Патент SU 688705 опубл. В бюл. № 36 30.09.1979. 2.Хомутов Г.В. Центробежный компрессор. Патент SU 591616. опубл. В. Бюл. №5 05.02.1978. 3.Кабанов М.М. Ступень центробежного компрессора. Патент SU 1071812 опубл. в бюл. №46 14.12.1991. 4.Артыков Н.А. Трехконтурный авиационный газотурбинный двигатель. // Патент IAP 02364. Бюл. №5. 30.06.2003. 5.Ловинский СИ. Теория авиационных двигателей. М.: Машиностроение. 1982.233 с. 6.Любановский Е.В. Развитие газотурбинных двигателей самолетов гражданской авиации. М., «Машиностроение», 1976, 264 с. 7.Маизель Ю.М., Юшков Ю.В. Двигатели летательных аппаратов. М., «ВВИА им Н.Е. Жуковского», 1963, 395 с. 8.Шпитальников К.Ф. «Графоаналитические способы определения параметров воздуха в ступени центробежного компрессора». Машиностроение - 1961. 4-6, 98-101,135 с. 46 9.Юрин А.В. «Расчет центробежного компрессора ГТД». Машиностроение - 1974.15 с. 10.Рис В.Ф. Центробежные компрессорные машины.- М.: Машиностроение. 1964. 11. Скубачевский Г.С. Авиационные газотурбинные двигатели. М. Машиностроение. 1981. 580 с. 12.Клячкин А.Л. Теория воздушно - реактивных двигателей. М.: Машиностроение. 1969.512 с. 13.Артыков Н.А. О разработке нового трехконтурного авиационного газотурбинного двигателя.// Проблемы механики. ФАН. 2004. № 4С. 39-42. 14.Каримов Х.Х., Комилов Т. С. Самолётнинг парвоздаги баландлигини ошириш. Труды конференции “мониторинг летательных аппаратов-2005” часть-III, Тошкент 2005, с. 47-51. 15.Артыков Н.А. Анализ параметров потока на выходе из рабочего колеса радиального компрессора трехконтурного газотурбинного двигателя. В.сб. НТК «Эксплуатация воздушных судов и проблемы обеспечения безопасности полетов». 25.10.2006. с. 14-18. 47 16.Терещенко Ю.М., Митрахович М.М. Авиационные газотурбинные двигатели. Киев: КВЩ. 2001.312 с. 17.Реферативный журнал «Воздушный транспорт»- (http: //www/ Viniti. msk.su) 18.Всероссийский институт научной и технической информации (ВИНИТИ)- (http://www.viniti.msk.su); 19.Военный народ, журнал- (http://www. Milparade.ru). 20. Корпорация США БОИНГ - (http://www. Boeing.com) 21. www.ansys.msk.ru/index.ph. 22. http: //www//tt. s ervi s .ru. tip 23. http://klik.da.ctweb.ru/tsentrobezhnvi- kompressor 24. www.cadfem.ru 25. http://www.mexanic.ru 26. http://levchenva.hl.ru/private/diplom/index.html 27. http://www.5ka.ru/data/8011999/1999.html 48