Лекция 14.

реклама

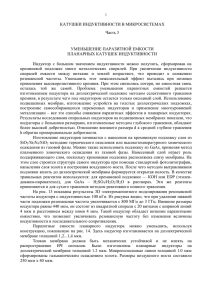

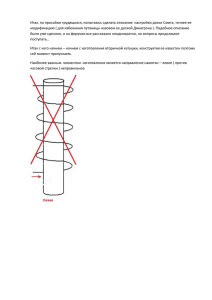

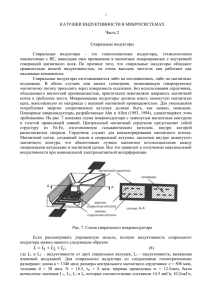

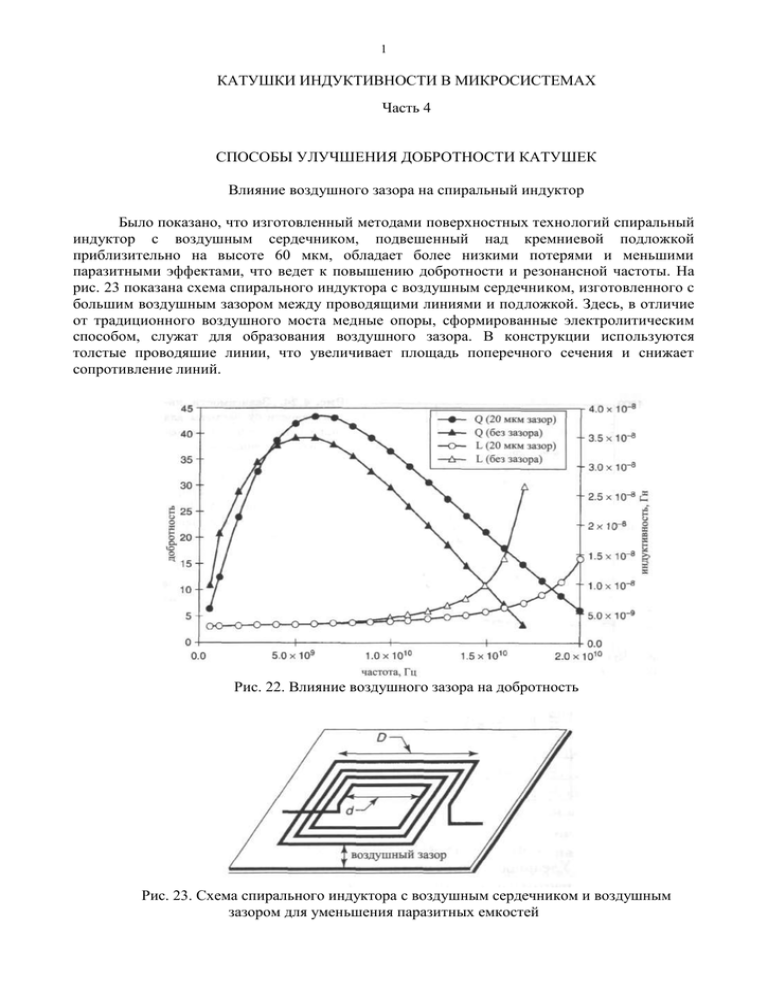

1 КАТУШКИ ИНДУКТИВНОСТИ В МИКРОСИСТЕМАХ Часть 4 СПОСОБЫ УЛУЧШЕНИЯ ДОБРОТНОСТИ КАТУШЕК Влияние воздушного зазора на спиральный индуктор Было показано, что изготовленный методами поверхностных технологий спиральный индуктор с воздушным сердечником, подвешенный над кремниевой подложкой приблизительно на высоте 60 мкм, обладает более низкими потерями и меньшими паразитными эффектами, что ведет к повышению добротности и резонансной частоты. На рис. 23 показана схема спирального индуктора с воздушным сердечником, изготовленного с большим воздушным зазором между проводящими линиями и подложкой. Здесь, в отличие от традиционного воздушного моста медные опоры, сформированные электролитическим способом, служат для образования воздушного зазора. В конструкции используются толстые проводяшие линии, что увеличивает площадь поперечного сечения и снижает сопротивление линий. Рис. 22. Влияние воздушного зазора на добротность Рис. 23. Схема спирального индуктора с воздушным сердечником и воздушным зазором для уменьшения паразитных емкостей 2 Были изготовлены индукторы с индуктивностями 15...40 нГн и добротностью 45...50 в диапазоне частот 0.9...2.5 ГГц. На рис. 24 приведена зависимости индуктивности от частоты для индукторов, размеры которых даны в таблице 2. Влияние удельного сопротивления подложки Удельное сопротивление подложки сильно влияет на резонансную частоту и максимальную добротность индуктора. Из-за относительно низкого удельного сопротивления кремниевой подложки основным фактором ухудшения рабочих характеристик индуктора являются потери. Потери происходят по двум причинам: первая – емкостная связь, приводящая к протеканию тока не только через металлические полоски, но и через кремниевую подложку; вторая -индуктивная связь, в результате которой образуются токовые петли, вызывающие потери, связанные с распространением магнитного поля сквозь подложку. Эти потери влияют на величину добротности индуктора. На рис. 25 показано влияние удельного сопротивления подложки на величину добротности индуктора. Рис. 24. Зависимости индуктивности от частоты для спиральных индукторов с воздушным сердечником и воздушным зазором над подложкой, размеры которых приведены в таблице 2 Таблица 2 Размеры индукторов А-С, рассматриваемых на рис. 24 3 Рис. 25. Зависимость добротности от удельного сопротивления подложки Влияние ширины полоски На рис. 26 показана зависимость добротности от ширины металлической полоски для разных типов индукторов с индуктивностью 20 нГн. Все результаты получены при помощи программного обеспечения HP Momentum planar solver. Из рисунка видно, что хотя для заданной частоты и ширины можно подобрать оптимальное значение добротности, наилучшие результаты получаются тогда, когда каждый виток катушки обладает разной шириной. Поскольку внутри индуктора наблюдается максимальное поле, потери во внутренних витках могут быть уменьшены при снижении ширины полосок. А омические потери, которые являются значимыми для внешних витков, могут быть снижены при использовании более широких полосок. В результате изменения ширины полосок будет меняться и распределение магнитного поля, что приведет к оптимизации схемы индуктора и получению улучшенных рабочих характеристик. Рис. 26. Изменение добротности в результате применения разной ширины полосок для индукторов с индуктивностью 20 Гн, работающих на частотах 0.7, 1, 1.5, 2.5 и 3.5 ГГц (снизу вверх) 4 Влияние толщины металлизации Добротность спирального индуктора может быть улучшена увеличением толщины проводящего слоя, что объясняется снижением последовательного сопротивления. Последовательное сопротивление является наиболее значимым фактором, влияющим на параметры индуктора на частотах менее 3 ГГц. Поскольку изготовление толстых слоев металлизации невозможно стандартными методами производства ИС, их формируют по окончании основных технологических процессов. Для этого применяют гальванический метод, позволяющий наносить металлические слои толщиной до 6 мкм. Было экспериментально показано, что добротность индукторов, размещенных на десятимикронном слое с металлическим проводником толщиной 4.5... 9 мкм, улучшается на 93% по сравнению с индукторами, изготовленными на кремниевой подложке. На рис. 27 показан способ увеличения толщины металлизации для улучшения добротности индуктора, который заключается в формировании двойного слоя металлизации. Такой индуктор обладает более низким сопротивлением по постоянному току по сравнению с аналогичным традиционным индуктором. Рис. 27. а – схема индуктора с двойным слоем металлизации, б – экспериментальные зависимости добротности от частоты для традиционного индуктора и индуктора с улучшенной добротностью На рис. 28 показано влияние толщины металлизации в индукторах на максимальное значение добротности и сопротивление по постоянному и переменному току. Толстые металлические структуры были изготовлены стандартными методами обработки кремния, соединением несколько металлических слоев. Индукторы изготавливались из одного (МЗ), двух (М2/МЗ или МЗ/М4) или трех (М2/МЗ/М4) металлических слоев. Толщина металлических слоев Ml, M2, МЗ составляла около 1мкм, а слоя М4 — около 2 мкм. Из рисунка видно, что желаемого значения добротности получить не удалось. Это связано с трудностями изготовления многослойных металлических структур. На рис. 29а показаны экспериментально определенные зависимости добротности от частоты для круговых спиральных индукторов, изготовленных на кремниевой подложке с удельным сопротивлением 2 кОм*см с разной толщиной проводников. Из рисунка видно, что при изменении толщины металлизации от 1.1 мкм до 4.1 мкм добротность увеличивается до 20.1 при частоте 3.25 ГГц. На рис. 29б показаны зависимости добротности от частоты для прямоугольных и спиральных индукторов, состоящих из 8 витков, изготовленных на различных кремниевых подложках. 5 Рис. 28. Экспериментальные зависимости добротности и сопротивлений по постоянному току от толщины слоя металлизации Рис. 29. Зависимости добротности: а – от толщины металлизации, б – от удельного сопротивления подложки ПОВОРАЧИВАЮЩИЕСЯ ИНДУКТОРЫ Из данных приведенных выше видно, что паразитная емкость уменьшается тогда, когда катушка отделена от подложки. Это может быть выполнено удалением подложки снизу индуктора или введением воздушного зазора между катушкой и подложкой. Серьезным недостатком такого подхода является ограничение максимально достижимого расстояния между индуктором и подложкой. Способы травления и механическая прочность подложки после вытравливания в ней больших углублений также влияют на максимальную величину зазора. Необходимость применения различных технологических методов приводит к сложности интеграции ВЧ компонентов на одной подложке. Поэтому 6 существует потребность в разработке унифицированных методов изготовления пассивных микрокомпонентов. Предложена технология самосборки индукторов методом плавления. Эта технология позволяет создавать индукторы, в которых катушка не только отделена от подложки, но и имеет возможность поворачиваться в плоскости, перпендикулярной подложке. Спиральные индукторы и индукторы из меандров, изготовленные по такой технологии на подложке с низким удельным сопротивлением, продемонстрировали повышение добротности с 4 до 20. Планарные медные индукторы изготавливаются с расплавляющимися прокладками, размещаемыми между закрепленными и свободными частями устройства. При нагревании подложки прокладки расплавляются, и за счет сил поверхностного натяжения структура поворачивается. При охлаждении подложки прокладки вновь затвердевают. На рис. 30а показан спиральный индуктор по окончании процесса самосборки. На рис. 30б показано влияние угла отклонения катушки от подложки на величину добротности. Из рисунка видно, что при увеличении угла добротность и частота, соответствующая максимальной добротности, значительно возрастают, что связано с уменьшением емкости между катушкой и подложкой. Также видно, что неповернутый, но отделенный от подложки индуктор, имеет на частоте 0.5 ГГц максимальную добротность, равную 4, в то время как у индуктора, перпендикулярного подложке, добротность на частоте 3ГГц составляет 21. Рис. 30. а – Трехвитковый спиральный индуктор, повернутый после процесса самосборки, б – изменение добротности от частоты для разных углов поворота катушки относительно подложки Другой подход для отделения катушки от подложки – построение поднимающегося самособирающегося микроиндуктора (MESA-индуктора), предложенного в работе. Было показано, что для изготовления пассивных элементов, таких как индукторы и переменные конденсаторы, подходит MESA-платформа высотой 250 мкм и площадью 5 мм х 5 мм. Из рис. 31 видно, что высота MESA-структуры определяется длиной боковой опоры. 3D MESA-структуры изготавливаются по поверхностной технологии из трех слоев поликремния в Microelectronics Center of North Carolina (MCNC). Спиральный индуктор формируется в центре платформы. Микроприводы начинают двигаться друг к другу, поднимая индуктор вертикально и подвешивая его над подложкой. Для изменения высоты вертикального зазора микроприводы могут либо толкать, либо тянуть микроструктуру с двух концов, преобразуя поперечное движение в вертикальное перемещение. 7 Рис. 31. а – MESA-структура, б – центр платформы может опускаться или подниматься МОДЕЛИРОВАНИЕ И РАСЧЕТ ПЛАНАРНЫХ КАТУШЕК ИНДУКТИВНОСТИ Ключевыми параметрами при проектировании индукторов являются внешние размеры, ширина и расстояние между металлическими дорожками, толщина слоя металлизации, количество витков спирали и материал подложки. Характеристики материалов, используемых для изготовления микро- и наноструктур микроиндукторов, сильно зависят от их объемных свойств. Поэтому для их проектирования необходимо применять 2D и 3D методы моделирования, например, такие как метод конечных элементов. Можно очень точно рассчитать микроиндуктор при помощи программного обеспечения MagNet, основанного на 3D методе конечных элементов, однако, это очень трудоемкий процесс, требующий больших затрат времени. Этот программный пакет лучше использовать не для разработки микроустройств, а для проверки их работоспособности. Для проектирования предпочтительнее применять комбинацию 2D и 3D моделирования, расчета температурных и механических характеристик, полного описания геометрии микроустройства, моделирования параллельных двойных и одиночных линий передач, методов анализа линий, классических методов анализа схем и цепей, расчетных уравнений Брайена и физического моделирования. В работе приведены простые уравнения для расчета индуктивности квадратных, гексагональных, октогональных и круговых спиральных форм, а также проведено сравнение вычисленных и экспериментально определенных данных. Планарные индукторы из меандров можно изготовить при помощи стандартных методов изготовления ИС. Но из-за отрицательных значений взаимной индуктивности они имеют очень низкие значения индуктивности. Спиральные индукторы обладают более высокими значениями индуктивности, что связано с их планарной природой. Однако для них требуются дополнительные соединения между внутренним концом катушки и внешними выводами, что приводит к возникновению больших паразитных емкостей. К тому же магнитный поток планарной спиральной катушки, направленный перпендикулярно, может интерферировать с нижележащими схемами в многомодульной микросистеме. Индукторы соленоидного типа лишены этих недостатков, но они очень сложны в изготовлении. Планарный индуктор может быть представлен в виде эквивалентной схемы, состоящей из сосредоточенных элементов, как показано на рис. 4.32. Здесь Ls — индуктивность спирали, Cs — краевая емкость, Rs - последовательное сопротивление спирали, Coxide -емкость оксида между металлической спиралью и кремниевой под ложкой, Csi — емкость кремния, a Rsi — сопротивление кремния. Величина Ls определяется суммой индуктивностей L, каждого прямого сегмента и взаимных индуктивностей Mij между i-м и j-м элементами. 8 Рис. 32. Эквивалентная схема планарного индуктора ПЕРЕМЕННЫЕ КАТУШКИ ИНДУКТИВНОСТИ Программируемый индуктор — это индуктор с переключаемым количеством витков. Цепи управления могут быть реализованы на основе микрореле с цифровым запуском, интегрированных с индукторами в одном модуле при помощи методов поверхностных и объемных технологий. Такие переменные индукторы используют напряжение внутри слоя для отклонения от плоскости подложки, на которой они изготавливаются. Индукторы отделены от подложки для минимизации потерь из-за паразитных эффектов, а для изменения индуктивности в них применяется температурно-управляемый элемент. Были изготовлены индукторы с непрерывной регулировкой индуктивности в диапазоне 18%, при этом добротность составляла более 13, а для значений добротности более 20 удалось получить индукторы с возможностью изменения индуктивности больше, чем на 30%. 9 КОНТРОЛЬНЫЕ ВОПРОСЫ 1. Каким образом влияет воздушный зазора на добротность индуктора? 2. Приведите схему спирального индуктора с воздушным сердечником и воздушным зазором для уменьшения паразитных емкостей. 3. Приведите зависимость индуктивности от частоты для спиральных индукторов с воздушным сердечником и воздушным зазором над подложкой. 4. Приведите зависимость добротности от удельного сопротивления подложки. 5. Приведите изменение добротности в результате применения разной ширины полосок для индукторов. 6. Приведите схему индуктора с двойным слоем металлизации. 7. Приведите зависимости добротности от частоты для традиционного индуктора и индуктора с улучшенной добротностью. 8. Каким образом толщина металлизации влияет на добротность индуктора? 9. Приведите зависимости добротности и сопротивлений по постоянному току от толщины слоя металлизации. 10. Приведите зависимости добротности от толщины металлизации. 11. Приведите зависимости добротности от удельного сопротивления подложки. 12. Поворачивающиеся индукторы. Особенности технологии изготовления. 13. Приведите график изменения добротности от частоты для разных углов поворота катушки относительно подложки. 14. MESA-структура. Принцип работы.