КОНСПЕКТ ЛЕКЦИЙ ПО ДИСЦИПЛИНЕ «ИНЖЕНЕРНЫЙ ПРИНЦИПЫ СОЗДАНИЯ ХОЛОДИЛЬНОГО ОБОРУДОВАНИЯ» 1

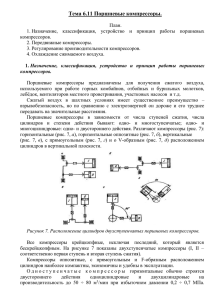

advertisement