Контроль качества сварных соединений

реклама

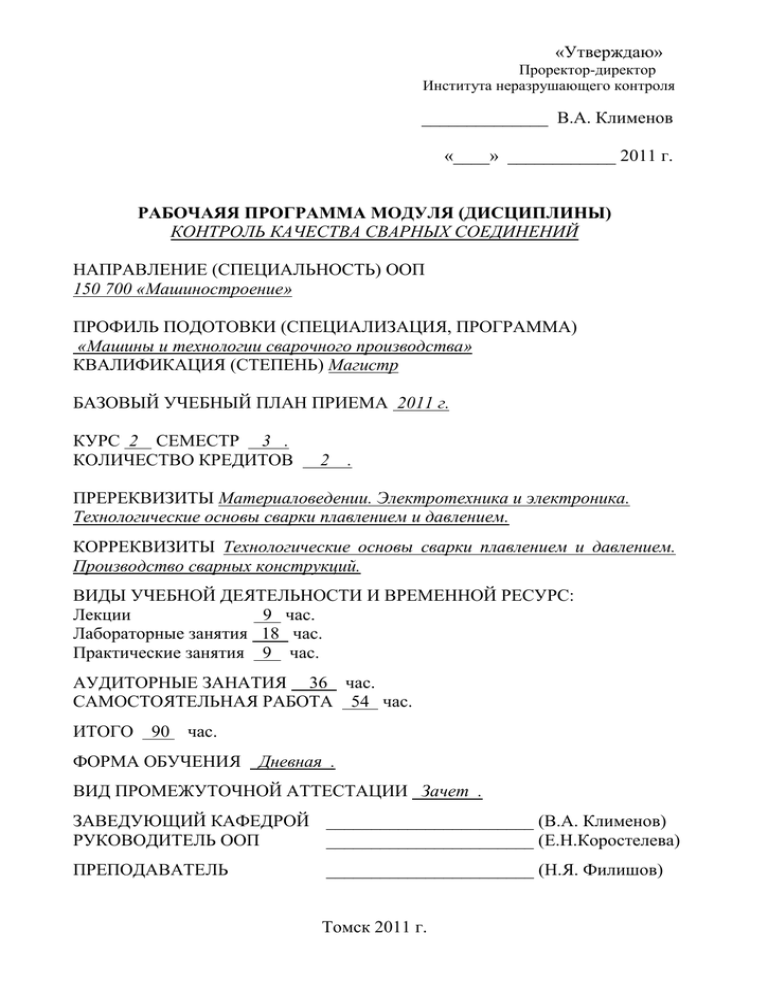

«Утверждаю» Проректор-директор Института неразрушающего контроля ______________ В.А. Клименов «____» ____________ 2011 г. РАБОЧАЯЯ ПРОГРАММА МОДУЛЯ (ДИСЦИПЛИНЫ) КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ НАПРАВЛЕНИЕ (СПЕЦИАЛЬНОСТЬ) ООП 150 700 «Машиностроение» ПРОФИЛЬ ПОДОТОВКИ (СПЕЦИАЛИЗАЦИЯ, ПРОГРАММА) «Машины и технологии сварочного производства» КВАЛИФИКАЦИЯ (СТЕПЕНЬ) Магистр БАЗОВЫЙ УЧЕБНЫЙ ПЛАН ПРИЕМА 2011 г. КУРС 2 СЕМЕСТР 3 . КОЛИЧЕСТВО КРЕДИТОВ 2 . ПРЕРЕКВИЗИТЫ Материаловедении. Электротехника и электроника. Технологические основы сварки плавлением и давлением. КОРРЕКВИЗИТЫ Технологические основы сварки плавлением и давлением. Производство сварных конструкций. ВИДЫ УЧЕБНОЙ ДЕЯТЕЛЬНОСТИ И ВРЕМЕННОЙ РЕСУРС: Лекции 9 час. Лабораторные занятия 18 час. Практические занятия 9 час. АУДИТОРНЫЕ ЗАНАТИЯ 36 час. САМОСТОЯТЕЛЬНАЯ РАБОТА 54 час. ИТОГО 90 час. ФОРМА ОБУЧЕНИЯ Дневная . ВИД ПРОМЕЖУТОЧНОЙ АТТЕСТАЦИИ Зачет . ЗАВЕДУЮЩИЙ КАФЕДРОЙ _______________________ (В.А. Клименов) РУКОВОДИТЕЛЬ ООП _______________________ (Е.Н.Коростелева) ПРЕПОДАВАТЕЛЬ _______________________ (Н.Я. Филишов) Томск 2011 г. Предисловие 1. Рабочая программа составлена на основе ГОС ВПО РФ по направлению 150 700 «Машиностроение» профиль подготовки «Технологии и мышины сварочного производства» утвержденного (код и наименование) (дата) РАССМОТРЕНА И ОДОБРЕНА на заседании выпускающей кафедры «Оборудование и технология сварочного производства» « » г. протокол № . 2. Разработчик Старший преподаватель ОТСП (должность) Н.Я. Филишов (кафедра) 3. Рабочая программа СОГЛАСОВАНА с ИНК, СООТВЕТСТВУЕТ действующему плану Зав. выпускающей кафедрой __________________ В.А. Клименов АННОТАЦИЯ Рабочая программа разработана по направлению 150 400 «Технологические машины и оборудование» для магистров специальности 150 202 «Оборудование и технология сварочного производства». Технологические и конструктивные факторы качества сварки, сварочные дефекты, виды и методы неразрушающего контроля сварных соединений, контроль радиационными методами, радиационная безопасность, ультразвуковая дефектоскопия, магнитные и электромагнитные методы контроля, контроль герметичности методами течеискания, выявление поверхностных дефектов капиллярными методами. статистические методы управления качеством, автоматизация контроля с использованием компьютерной техники. Разработчик: старший преподаватель Филишов Н.Я., кафедра «Оборудование и технология сварочного производства», Институт неразрушающего контроля ФГБОУ ВПО НИ ТПУ. 1. ЦЕЛИ И ЗАДАЧИ УЧЕБНОЙ ДИСЦИПЛИНЫ. 1.1. Целями преподавания дисциплины являются получение знаний по современным методам неразрушающего контроля сварных соединений и аппаратуре применяемой для контроля и вопросам управления качеством продукции. 1.2. Задачи изложения и изучения дисциплины В задачи изложения и изучения дисциплины входят: • ознакомление со всеми современными методами неразрушающего контроля сварных соединений, их физическими основами и техническими возможностями; • приобретение умения выбрать в зависимости от степени ответственности изделия один или сочетание видов контроля и практически провести контроль сварного соединения, оценить дефектность и пригодность изделия к работе, дать заключение о качестве сварного соединения. 2. СОДЕРЖАНИЕ ТЕОРЕТИЧЕСКОГО РАЗДЕЛА 2.1. Введение, факторы качества сварки, характеристики сварочных дефектов - 1 час. Цель, задачи и порядок изучения курса, его связь с другими дисциплинами и роль в подготовке инженера-сварщика. Основные этапы развития методов неразрушающего контроля. Примеры применения различных методов контроля и особенности их применения с использованием ЭВМ. Перспективы дальнейшего развития методов неразрушающего контроля. Показатели качества и надежности. Терминология показателей по ГОСТ. Технологические и конструктивно-эксплуатационные факторы, влияющие на качество. Общая схема-модель формирования качества сварных соединений: технологический и производственно-технологический уровни качества. Доминирующий отказ и выбор показателя работоспособности соединений. Этапы оптимальной схемы контроля: документация, технологическая подготовка, готовая продукция, проверка контрольных операций. Классификация сварочных дефектов по геометрическим и технологическим признакам. Тип и виды дефектов. Факторы подготовки и сборки. Наружные и внутренние дефекты. Основные причины дефектов. Влияние дефектов на работоспособность соединений при видах нагрузок (статических, усталостных, динамических). Оценка уровня дефектности по статическим показателям. 2.2. Выбор методов контроля качества сварки. Визуально-измерительный контроль сварных соединений - 2 часа. Классификация методов контроля. Разрушающие и неразрушающие методы контроля. Особенности и область применения различных методов. Оценка чувствительности контроля. Проверка квалификации операторов-сварщиков и дефектоскопистов. Контроль оборудования. Контроль технологии. Входной контроль основных и сварочных материалов. Контроль заготовки и сборки. Наблюдение за процессом сварки. Визуально-измерительный контроль готовых соединений. 2.3. Неразрушающие методы выявления поверхностных и сквозных дефектов - 2 часа. 2.3.1. Методы течеискания. Жидкостные методы течеискания - гидравлическим давлением, наливом, поливом. Керосиновый метод. Пузырьковые методы - пневматический, пневмогидравлический, вакуумный. Газожидкостные - манометрический, химический, радиоактивный. Газоэлектрические методы галоидный, катарометрический. масс-спектрометрический. Чувствительность методов контроля герметичности. 2.3.2. Капиллярная дефектоскопия. Физические основы и классификация капиллярных методов. Дефектоскопические методы, способы заполнения дефектных полостей проникающими жидкостями. Аппаратура, принадлежность и методика люминесцентного. цветного и люминесцентно-цветового контроля. Чувствительность контроля и оценка дефектов по индикаторным следам. 2.3.3. Магнитные методы контроля сварных соединений. Физические основы и классификация методов. Магнитопорошковый. магнитографический и индукционный методы контроля. Аппаратура, методика и чувствительность магнитных методов. Преимущества и недостатки магнитных методов. Правила оценки дефектов соединений по результатам магнитного контроля. 2.4. Радиационная дефектоскопия сварных соединений - 4 часа. Физические основы радиационной дефектоскопии. Природа ионизирующих излучений, взаимодействие ионизирующих излучений с веществом. Источники излучения. Рентгеновские пленки и усиливающие экраны, основные параметры режима контроля и их выбор, оценка чувствительности контроля. Преимущества и недостатки методов. Правила оценки дефектности при радиационном контроле. Техника безопасности. Дозиметрия. 2.5.Ультразвуковая дефектоскопия сварных соединений - 4 часа. Физические основы ультразвуковой дефектоскопии. Продольные и поперечные волны их возбуждение и распространение. Отражение волн от дефектов. Методы контроля: эхо-методы, теневой и зеркально-теневой методы. Аппаратура для контроля: дефектоскопы, преобразователи, эталоны и тест образцы, вспомогательные приспособления. Основные параметры контроля и их выбор, оценка чувствительности контроля. Измерение размеров и координат расположения дефектов. Преимущества и недостатки методов. Правила оценки дефектов соединений по результатам ультразвукового контроля. 3. ЛАБОРАТОРНЫЕ РАБОТЫ - 18/6 3.1. 3.2. 3.3. 3.4. Визуально-измерительный контроль сварных соединений - 2 час. Капиллярный контроль -2 час. Контроль герметичности сварных соединений - 2 час. Ультразвуковой контроль сварных соединений - 4 час. 3.5. Контроль сварных соединений магнитопорошковым методом - 4 час. 3.6. Радиографический контроль сварных соединений - 4 час. 4. ПРОГРАММА САМОСТОЯТЕЛЬНОЙ ПОЗНАВАТЕЛЬНОЙ ДЕЯТЕЛЬНОСТИ 4.1. Работа с конспектом лекций, методической и учебной литературы в соответствии с программой - 34 часов. 4.2. Подготовка к выполнению лабораторных работ - 10 часов. 4.3. Подготовка к выполнению контрольных работ не менее пяти в семестр - 10 часов. 5. ТЕКУЩИЙ И ИТОГОВЫЙ ИЗУЧЕНИЯ ДИСЦИПЛИНЫ КОНТРОЛЬ РЕЗУЛЬТАТОВ Контроль успеваемости студентов осуществляется в виде: • контрольных работ не менее пяти в семестр; • собеседование при сдаче отчетов по лабораторным работам; • зачет в первом семестре. 6. УЧЕБНО-МЕТОДИЧЕСКОЕ ОБЕСПЕЧЕНИЕ ДИСЦИПЛИНЫ 6.1. Комплект плакатов по всем методам неразрушающего контроля 6.2. Перечень комплектов билетов для контроля знаний: • • • • • Дефекты, общие понятия и определения по неразрушающим методам контроля: радиационная дефектоскопия; ультразвуковая дефектоскопия; магнитная дефектоскопия; методы контроля течеисканием и капиллярный контроль; 6.3. Перечень рекомендуемой литературы 6.3.1. Основная литература: 1. Неразрушающий контроль и диагностика. Справочник в восьми томах под ред. В.В. Клюева. М.: Машиностроение, 2006. 2. Боровиков А.С. Капиллярные методы дефектоскопии М.: Машиностроение. 1968. - 33 с. 3. Волченко В.Н., Гурвич А.К., Майоров А.Н. и др. Контроль качества сварки. Под ред. В.Н. Волченко М.: Машиностроение, 1975. -328 с. 4. Волченко В.Н. Статические методы управления качеством по результатам неразрушающего контроля изделий. М.: Машиностроение, 1976. -64 с. 5. Гурвич А.К., Ермолов И.Н. Ультразвуковой контроль сварных швов. Киев. Техника. 1972.-460с. 6. Еремин Н.И. Магнитная порошковая дефектоскопия. М.: Машиностроение, 1976. -336 с. 7. Радиографический контроль сварных соединений: Учебное пособие / Под ред. к.т.н. В.И. Горбачева. – М : Изд-во «Спутник+», 2009. - 486 с. 6.3.2. Дополнительная литература: 8. Румянцев С.В., Добромыслов В.А., Борисов О.И., Азаров Н.Г. Неразрушающие методы контроля сварных соединений. М.: Машиностроение. 1976. - 336 с. 9. Румянцев С.В. Радиационная дефектоскопия 2-ое изд. М.: Атомиздат. 1974.-512с.