Document 726293

advertisement

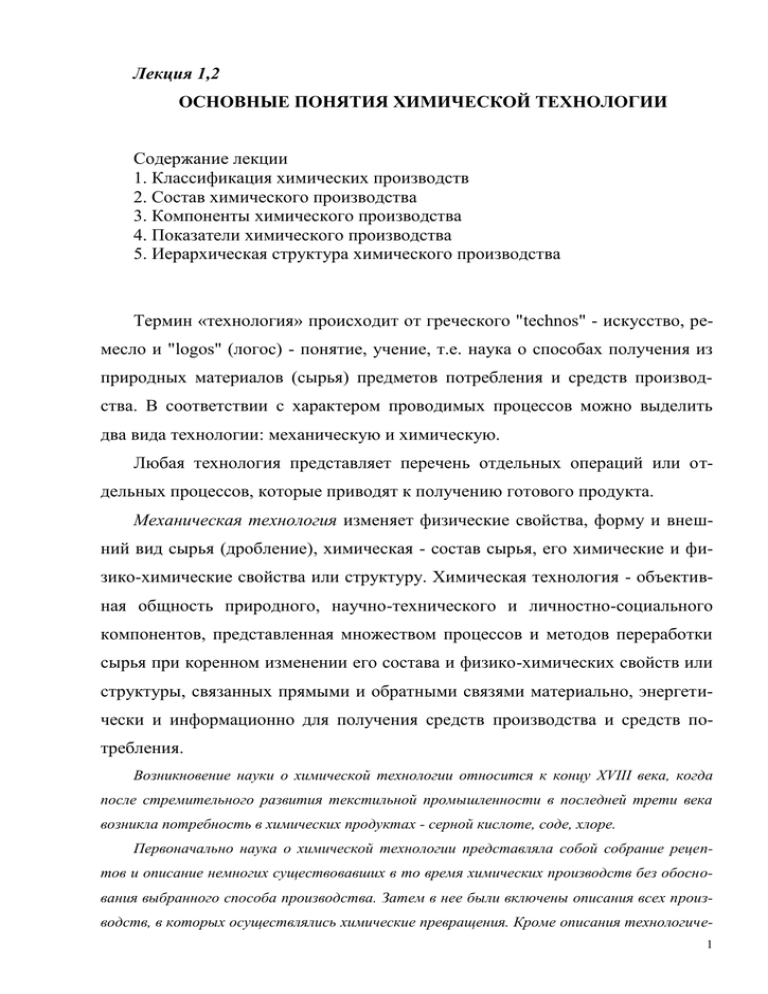

Лекция 1,2 ОСНОВНЫЕ ПОНЯТИЯ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ Содержание лекции 1. Классификация химических производств 2. Состав химического производства 3. Компоненты химического производства 4. Показатели химического производства 5. Иерархическая структура химического производства Термин «технология» происходит от греческого "technos" - искусство, ремесло и "logos" (логос) - понятие, учение, т.е. наука о способах получения из природных материалов (сырья) предметов потребления и средств производства. В соответствии с характером проводимых процессов можно выделить два вида технологии: механическую и химическую. Любая технология представляет перечень отдельных операций или отдельных процессов, которые приводят к получению готового продукта. Механическая технология изменяет физические свойства, форму и внешний вид сырья (дробление), химическая - состав сырья, его химические и физико-химические свойства или структуру. Химическая технология - объективная общность природного, научно-технического и личностно-социального компонентов, представленная множеством процессов и методов переработки сырья при коренном изменении его состава и физико-химических свойств или структуры, связанных прямыми и обратными связями материально, энергетически и информационно для получения средств производства и средств потребления. Возникновение науки о химической технологии относится к концу XVIII века, когда после стремительного развития текстильной промышленности в последней трети века возникла потребность в химических продуктах - серной кислоте, соде, хлоре. Первоначально наука о химической технологии представляла собой собрание рецептов и описание немногих существовавших в то время химических производств без обоснования выбранного способа производства. Затем в нее были включены описания всех производств, в которых осуществлялись химические превращения. Кроме описания технологиче1 ских приемов делались попытки проанализировать некоторые физико-химические явления. В России изучение химической технологии относится к началу XIX века. Проф. Ф.А. Денисовым (Московский университет) было издано «Пространное руководство к общей технологии или к познанию всех работ, средств, орудий и машин, употребляемых в разных технических искусствах». В руководстве в отдельную часть выделена «Общая технология»; вторая часть посвящена описанию отдельных производств «от начала до конца». Из химической технологии в специальные науки выделены производства, в которых специфичные для них методы имели значение наряду с общими для всех химикотехнологических, -например, металлургия, производство строительных материалов (цемент, стекло, керамика), текстильные отрасли (отбелка и крашение материалов), а также нефтепереработка (за исключением подготовки сырья для химических производств). Общие закономерности для названных специальных наук по-прежнему сосредоточены в науке о химической технологии, которая в настоящее время называется общей химической технологией. К 30-м годам XX столетия был накоплен большой фактический материал по химической технологии, и из нее в виде отдельной дисциплины были выделены физические процессы общие для многих технологических методов (транспортировка веществ, выпаривание, фильтрование и т.д.), в основе которых лежат закономерности физики. В них включены гидродинамические, тепловые, диффузионные и механические процессы. Во второй половине XX века в отдельную дисциплину выделены контрольно-измерительные приборы и автоматизация химических производств. В настоящее время химическая технология представляет собой блок наук, изучающих процессы с химическими и физико-химическими превращениями, имеющие общие закономерности на основе химической термодинамики и кинетики. Цель изучения дисциплины – создание (синтез) совершенного химического производства, т.е. такого, в котором затраты на процесс минимальные, а результаты от процесса максимальные. 2 1. КЛАССИФИКАЦИЯ ХИМИЧЕСКИХ ПРОИЗВОДСТВ Необходимость классификации химических производств и тем более химико-технологических процессов очевидна из определения химической технологии как множества химико-технологических систем, состоящих из необходимого и достаточного числа химико-технологических процессов. В технической и учебной литературе существует несколько видов классификации химических производств. Системообразующим началом химической технологии является закон потребления. Поэтому классификация по продуктовому признаку наиболее соответствует существу химической технологии. Если при переработке сырья получают несколько продуктов, то производство называют по основному получаемому продукту. Например, при выработке серной кислоты из колчедана одновременно получают селен и мышьяк, однако производство называют сернокислотным. В некоторых случаях названия производства содержат и поясняющие слова - прямой синтез этанола, контактный способ производства серной кислоты, экстракционный способ получения фосфорной кислоты и т.д., но в любом случае это способ получения продукта. 2. СОСТАВ ХИМИЧЕСКОГО ПРОИЗВОДСТВА Любое химическое производство может быть представлено состоящим из трех основных технологических операций: 1 – стадия подготовки исходного сырья; 2 – стадия химического превращения; 3 – стадия разделения; 4 – стадия водоподготовки; 5 – энергия; 6 – санитарная очистка. 3 3 КОМПОНЕНТЫ ХИМИЧЕСКОГО ПРОИЗВОДСТВА Сырье Полупродукт Целевой продукт Побочный продукт Отходы Вода Энергия 4. ПОКАЗАТЕЛИ ХИМИЧЕСКОГО ПРОИЗВОДСТВА На современном уровне развития химической технологии известно множество органических и неорганических веществ, получаемых различными способами. Каждый способ состоит из нескольких этапов переработки сырья или исходного продукта. Число этапов переработки, т.е. химико- технологических процессов, m ≥ 1. Столь большое число химических производств и химико-технологических процессов возрастает еще в связи с тем, что отдельные продукты получают несколькими способами. Выбор приемлемого в том или ином случае способа предполагает сравнение этих способов на основе принятых критериев эффективности. Для оценки химического производства и каждого этапа переработки сырья (химико-технологического процесса) выделяют 5 групп критериев эффективности: 1. технические показатели характеризуют общий уровень производства, его совершенство; 2. технологические (используют только для оценки эффективности химической реакции); 3. эксплуатационные; 4 • 4. технико-экономические; • 5. социальные. 5. ИЕРАРХИЧЕСКАЯ СТРУКТУРА ХИМИЧЕСКОГО ПРОИЗВОДСТВА VI уровень V уровень IV уровень III уровень II уровень I уровень VI уровень – комбинат (производственное объединение). V уровень – химическое производство. IV уровень – ХТП. III уровень – агрегат (участок цеха). II уровень – отдельные аппараты. I уровень – отдельные механические, физико-химические и химические процессы. 5 Лекция 3 ЭНЕРГЕТИКА В ХИМИЧЕСКОМ ПРОИЗВОДСТВЕ Содержание лекции 1. Виды энергии, используемые в химическом производстве. 2. Классификация энергетических ресурсов. 3. Вторичные энергетические ресурсы (ВЭР). 1.ВИДЫ ЭНЕРГИИ, ИСПОЛЬЗУЕМЫЕ В ХИМИЧЕСКОМ ПРОИЗВОДСТВЕ Химическое производство принадлежит к числу наиболее энергоемких. Так, если в продукции всей промышленности доля затрат на энергию составляет 2,5%, то в продукции нефтехимической и химической отраслей она достигает 8,9%. Химическая отрасль промышленности, производя 6% промышленной продукции, потребляет до 12% всей вырабатываемой электроэнергии. Эта высокая энергоемкость обусловлена значительным потреблением энергии такими химическими производствами как производство аммиака, фосфора, карбида кальция, карбоната натрия, химических волокон и пластмасс, которое составляет более 60% электрической и 50% тепловой энергии всей отрасли. Энергия затрачивается не только на проведение химических реакций, но также на транспортировку материалов, дробление и измельчение твердых веществ, фильтрацию, сжатие газов и др. Все химические процессы протекают с изменением энергии; выделением или ее поглощением, поэтому при оформлении химико-технологического процесса должно быть предусмотрено использование выделяющейся энергии для повышения экономичности. В химической промышленности применяются разнообразные виды энергии: электрическая; тепловая; топливная; механическая; ядерная энергия; химическая; энергия света. 6 2. КЛАССИФИКАЦИЯ ЭНЕРГЕТИЧЕСКИХ РЕСУРСОВ Основными источниками энергии, потребляемой промышленностью, являются горючие ископаемые и продукты их переработки, энергия воды, биомасса и ядерное топливо. В значительно меньшей степени используется энергия ветра, солнца, приливов, геотермальная энергия. Все энергетические ресурсы подразделяются на первичные и вторичные, возобновляемые и невозобновляемые, топливные и нетопливные. К топливным энергетическим ресурсам относятся уголь, нефть, природный газ, сланцы, торф, биомасса и др. К нетопливным – гидроэнергия, энергия ветра, лучистая энергия Солнца, глубинная теплота Земли и др. Выбор энергоносителя производится на основе комплексной анализа следующих совокупных взаимовлияний: требований со стороны технологии данного производственного процесса, санитарно-гигиенических норм и охраны окружающей среды; экономических последствий различий в конструктивном оформлении и условиях эксплуатации используемой для данного процесса системы машин и оборудования; изменение качества и количества выпускаемой продукции потребляемого сырья и материалов, а также выхода побочных продуктов, которые могут быть использованы в этом или в других процессах; наличия энергетического оборудования; затрат на сравниваемые энергоносители; фактора времени, поскольку требуется согласование всех техникоэкономических показателей во времени. Решение о предпочтительности того или иного энергоносителя может приниматься только при обязательной сопоставимости сравнимых вариантов. Для этого должны быть рассчитаны и согласованы выпуск и качество продукции, санитарно-гигиенические условия и безопасность труда, надежность энергоснабжения, уровень загрязнения окружающей среды, тарифы при ис7 числении всех технико-экономических показателей 3. ВТОРИЧНЫЕ ЭНЕРГЕТИЧЕСКИЕ РЕСУРСЫ (ВЭР) Вторичные энергетические ресурсы - это энергетический потенциал конечных, побочных и промежуточных продуктов и отходов химического производства (отходящие газы, горячие жидкости, пар и др.), используемые для энергоснабжения агрегатов и установок. Полноценное использование этого вида энергии имеет большое экономическое значение, так как влияет на снижение себестоимости готовой продукции. 8 Лекция 4 СЫРЬЕ В ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ Содержание лекции 1. Классификация сырьевых ресурсов и требования к ним. 2. Основные направления рационального использования сырья 3. Методы обогащения твердого сырья. 1. КЛАССИФИКАЦИЯ СЫРЬЕВЫХ РЕСУРСОВ И ТРЕБОВАНИЯ К НИМ Химическая промышленность характеризуется высокой материалоемкостью производства. На 1 т готовой химической продукции расходуется, как правило, несколько тонн сырья и материалов, отсюда следует, что себестоимость химической продукции в значительной мере определяется качеством сырья, способами и стоимостью его получения и подготовки, расходами на перевозку. В химической промышленности затраты на сырье в себестоимости продукции составляют 60-70%, а в нефтехимической промышленности - более 70%. Потребление минерального сырья мировым сообществом увеличивается стремительными темпами. Только за первую половину ХХ века оно выросло почти в 3,5 раза, а к концу столетия составило более 100 млрд т. Если погрузить все это сырье на железнодорожные платформы, понадобится состав, длина которого в 16 раз превосходит диаметр Земли по экватору. Бурный рост производительных сил сопровождается быстрым истощением природных ресурсов. По некоторым данным основные эксплуатируемые источники топлива и минерального сырья могут быть исчерпаны уже в течение ближайших 100150 лет. Если для угля время исчерпания по разным оценкам измеряется столетиями, то для нефти и газа понадобятся для этого лишь несколько десятилетий, а запасы целого ряда металлов, например руд, содержащих Аg, Аu, Рt, Sn, Zn, РЬ, U и другие металлы, уже сегодня находятся на грани истощения. Многие промышленно развитые страны и крупные регионы остро ощущают недо9 статок энергетических ресурсов, некоторых важнейших видов минерального сырья и пресной воды. Так, Япония практически не располагает собственной сырьевой базой, США более чем на 75-90 % зависят от импорта по 16 видам полезных ископаемых (в том числе руд, содержащих Мn, Со, Сr, Тi, Nb, Sг, А1, Рt, Sn, Та, Sb). Россия даже после распада СССР сохранила прочные или доминирующие позиции в мире по разведанным запасам основных видов сырьевых ресурсов, необходимых для развития народного хозяйства, в том числе и химической промышленности. На территории РФ находятся до 45 % мировых запасов природного газа, больше половины запасов торфа и калийных солей, около 30 % фосфатов и древесины, более 20 % угля. Одно из первых мест принадлежит РФ по разведанным запасам многих видов рудного и нерудного сырья. Относительно более благоприятная ситуация с состоянием сырьевых и энергетических ресурсов в нашей стране превратила вывоз этих ресурсов за рубеж начиная с 70-х годов в основную статью экспорта. По данным печати только на сооружение мощного экспортного газопровода Уренгой - Поморы Ужгород было затрачено средств больше, чем на строительство БайкалоАмурской магистрали, Волжского, Камского автозаводов, а так;е Атоммаша вместе взятых. В то же время наметившаяся во всем мире тенденция истощения природных ресурсов не миновала и нашу страну. Так, добыча нефти в Татарстане за последние 25 лет снизилась более чем в 4 раза, Туймазинское месторождение нефти в Башкортостане выработано почти на 90 %, в Тюменской области, основном нефтедобывающем районе РФ, в различных месторождениях уже извлечено от 50 до 65 % нефти. Резко возросла стоимость добычи полезных ископаемых, в переработку вовлекаются все более бедные руды и даже отвалы. Если в 1950 г. среднее содержание железа в отечественной руде составляло 51 %, то уже к 1980 г. оно снизилось до 35 %. Аналогичная или еще более выраженная тенденция наблюдается повсеместно. Проблема, связанная с дефицитом сырья и энергии, к концу ХХ в. превратилась в одну из острейших, стоящих перед человечеством. При всей тревожности ситуации 10 положение нельзя считать безнадежным. Прежде всего потому, что речь идет преимущественно об исчерпании относительно более доступных запасов эксплуатируемых месторождений. Имеются данные (В. А. Легасов), характеризующие средние глубины залегания полезных ископаемых в эксплуатируемых месторождениях и максимальные, технически доступные в настоящее время глубины, на которых эти ископаемые обнаруженных. Согласно этим данным, нетронутые пока ресурсы намного больше извлекаемых. Практически нетронутыми остаются богатства Мирового океана, ресурсы которого становятся доступными, а их добыча конкурентоспособной благодаря использованию современных технологий. Потребности химической промышленности в разнообразном, доступном и дешевом сырье и развитие техники постоянно стимулируют расширение сырьевой базы. Развитие техники добычи, подготовки и обогащения сырья позволяет использовать новые виды сырья, в том числе природные материалы, содержащие сравнительно малые количества полезных компонентов. Природное сырье подразделяют на минеральное, растительное и животное. В минеральное сырье в качестве подклассов включают: рудное (руды тяжелых и цветных металлов) - это горные породы, из которых экономически выгодно получать металлы. При переработке некоторых видов рудного сырья наряду с металлами получают и химические продукты. Так, например, одновременно с медью, цинком, никелем при переработке сульфидных руд получают и серную кислоту. нерудное (фосфатиты, апатиты, нефелины, калийные соли, каменная соль, сера, гипс, известняк и др.) - горные породы, используемые в производстве химических, строительных и других неметаллических материалов. К этому виду сырья относятся породы, содержащие серу, фосфаты, природные калийные соли, поваренную соль, песок, гравий, глины и др. Это сырье используется в производстве удобрений, солей, кислот, щелочей, цемента, стекла, керамических изделий и др. горючие ископаемые (нефть, сланцы, уголь, природные газы, торф, би11 туминозные песчаники). Горючее минеральное сырье включает угли, нефть, торф, горючие сланцы, природный и попутный газы и др., служащие источником получения разнообразнейших продуктов. Так, при переработке угля получают сырье для производства красителей, лекарственных препаратов, химических волокон, пластических масс, удобрений и т. п. К минеральному сырью в химической промышленности относят также воду и воздух. Воздух и вода являются самым дешевым и доступным сырьем. Воздух - практически неисчерпаемый источник дешевых азота и кислорода. Вода не только служит источником непосредственного получения из нее водорода и кислорода, но и участвует в разнообразных химических процессах, а также применяется для растворения твердых, жидких и газообразных веществ. К растительному сырью (сельскохозяйственное и лесотехническое) относят древесину, хлопок, масличные культуры, картофель, сахарные культуры, лекарственные растения, каучуконосы, камыш, солому, шелуху семечек и т. д. Оно используется многими отраслями, в том числе химической, фармацевтической, биохимической, текстильной, пищевой и парфюмерной про- мышленностью. Из него вырабатывают пороха, кино-, фотопленку, бумагу, скипидар, канифоль, искусственное волокно, каучук, технические масла, глицерин, жирные кислоты, душистые вещества, лекарственные препараты и многое другое. В настоящее время одно производство бумаги приближается к 200 млн т/год. При этом только на газеты ежегодно расходуется порядка 30 млн т древесины. Животное сырье (кости, жир) используют в производствах желатина, технического жира, мыла, твердых жирных кислот и т. д. Синтетическое сырье для промышленного органического синтеза и полимерной химии поставляют предприятия нефте-, угле-, газоперерабатывающей промышленности (нефтехимическое, углехимическое, лесохимическое сырье), т.е. это сырье полученное в результате промышленной обработки природного сырья. Предприятия промышленности основного неорганического синтеза ис12 пользуют горнохимическое, преимущественно нерудное сырье. По агрегатному состоянию добываемое сырье подразделяется на твердое (руды, уголь, древесина), жидкое (вода, нефть, соляные рассолы) и газообразное (воздух, природные и промышленные газы). Одной из особенностей химико-технологического процесса можно считать возможность организации производства химического продукта из разных видов сырья или из одного и того же сырья, но по разным технологическим схемам. При выборе сырья учитывают ожидаемый объем производства, содержание полезного компонента в сырье, значение степени превращения и селективности, скорость реакции, количество побочных продуктов и их характеристики, число химических стадий, стоимость и доступность сырья, ресурсоемкость, наличие стоков и выбросов. Объем производства определяет и объем потребляемого сырья. Запасы месторождения должны обеспечить работу проектируемого производства в течение не менее 50 лет (срока полной амортизации оборудования). 2. ОСНОВНЫЕ НАПРАВЛЕНИЯ РАЗВИТИЯ СЫРЬЕВОЙ БАЗЫ ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ изыскание более дешевых и доступных видов сырья; комплексное использование сырья; обогащение или концентрирование сырья; вовлечение в переработку сырья с низким процентным содержанием основного вещества. 3. МЕТОДЫ ОБОГАЩЕНИЯ ТВЕРДОГО СЫРЬЯ Добываемое в природе горнохимическое сырье отличается сложным минеральным составом. Кроме полезного компонента, ради которого была орга13 низована его добыча, оно содержит многочисленные примеси: влагу, пустую породу, другие минералы. Основной технологической операцией в подсистеме подготовки сырья является его очистка от примесей, отрицательно влияющих на ход химического превращения. Процесс очистки и разделения твердого сырья называют обогащением. Для жидкого и газообразного сырья чаще используют термин концентрирование. Если обогащению подвергают твердые материалы (например, горные породы), то полученный обогащенный продукт называют концентратом, а отходы с меньшим содержанием полезного продукта и повышенным содержанием породы называют хвостами. В тех случаях, когда в сырье содержится несколько полезных составляющих, его делят на отдельные части (фракции), обогащенные тем или иным компонентом, т. е. из сложного сырья получают несколько концентратов, что позволяет более полно (комплексно) использовать сырье. Методы обогащения сырья делятся на: 1. Механические. 2. Термические методы обогащения. 3. Методы химического обогащения. 4. Из физико-химических методов обогащения наиболее распространенным следует считать флотацию. 14 Лекция 5 ВОДА В ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ Содержание лекции 1. Классификация промышленных вод 2. Показатели качества воды 3. Промышленная водоподготовка 1. КЛАССИФИКАЦИЯ ПРОМЫШЛЕННЫХ ВОД Академик А. П. Карпинский назвал воду наиболее драгоценным ископаемым не случайно. Основные запасы воды на Земле сосредоточены в мировом океане (~97 %). Ледники и полярные шапки составляют еще 2 %, атмосферная влага 0,001 % от мировых запасов. Лишь 0,01 % от общего количества воды на планете содержится в реках и озерах, именно они и являются основными поставщиками пресной воды для бытовых и промышленных и сельскохозяйственных нужд. Природные воды подразделяются: * воды атмосферных осадков; * поверхностные воды; * подземные. Химическая промышленность - один из крупнейших потребителей воды. Вода используется почти во всех химических производствах для разнообразных целей. На отдельных химических предприятиях потребление воды достигает 1 млн. м3 в сутки. В зависимости от назначения потребляемая вода условно подразделяется на промышленную (техническую) и питьевую; в каждой из них содержание примесей регламентируется соответствующим ГОСТ. 15 2. ПОКАЗАТЕЛИ КАЧЕСТВА ВОДЫ Качество воды определяется ее физическими и химическими характеристиками, такими, как прозрачность, цвет, запах, температура, общее солесодержание, жесткость, окисляемость и реакция воды. Эти характеристики показывают наличие или отсутствие тех или иных примесей. 3. ПРОМЫШЛЕННАЯ ВОДОПОДГОТОВКА Производственные стоки и свежая вода водоемов всегда содержат нерастворимые примеси: твердые (взвеси) и жидкие (эмульсии). Очистка воды включает следующие операции: осветление, фильтрацию, обеззараживание (для питьевой воды), умягчение (частичное или полное), дегазацию, обессоливание, дистилляцию и др. 16 Лекция 6,7 ХИМИКО-ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС Содержание лекции 1. Классификация ХТП 2. Основные закономерности обратимых ХТП 3. Способы смещения равновесия обратимых ХТП 4. Скорость химико-технологических процессов a. КЛАССИФИКАЦИЯ ХТП Химико-технологическим процессом (XTП) называется сочетание связанных друг с другом и проводимых в определенной последовательности химических, физико-химических, физических и механических операций с целью получения из сырья готовой продукции. Для каждого конкретного ХТП разрабатывается технологический режим. Технологическим режимом называется совокупность параметров, обеспечивающих устойчивое и максимально эффективное проведение ХТП. Параметром технологического режима называют величину, характеризующую какое-либо устройство или режим работы аппарата, используемую в качестве основного показателя их действия (протекания). Как правило, параметр - величина количественная, что позволяет использовать его для количественной оценки процесса. Значения параметров зависят от типа конкретного ХТП и конструкции аппарата. К основным параметрам ХТП относятся температура, давление, концентрация реагентов, интенсивность катализатора, время контактирования реагентов, объемная скорость потока реагентов, сила тока, напряжение и ряд других величин. Оптимальные условия проведения ХТП достигаются таким сочетанием его основных параметров, при котором обеспечивается наибольший выход целевого продукта с высокой скоростью и наименьшей себестоимостью. Классификация ХТП складывается из классификации реакций, лежащих в основе ХТП: 17 1. По типу реакции. 2. По молекулярности. 3. По направленности процесса. 4. По агрегатному состоянию реагирующих веществ. 5. По знаку теплового эффекта. 6. По использованию катализатора. 7. По значению применяемой температуры. 8. По характеру организации процесса. 2. ОСНОВНЫЕ ЗАКОНОМЕРНОСТИ ОБРАТИМЫХ ХТП Большинство промышленных химических реакций обратимо. Процесс химического превращения в таких случаях происходит в двух направлениях. Константа равновесия. Определенное соотношение между содержанием веществ СО, Н2О, Н2 и СО2 в равновесной системе будет оставаться постоянным до тех пор, пока не произойдет изменения внешних условий (например, температуры). Отношение произведения концентраций продуктов реакции к произведению концентраций исходных веществ в момент равновесия называют константой равновесия реакции. Величину константы равновесия используют для расчета равновесия обратимых процессов. 3. СПОСОБЫ СМЕЩЕНИЯ РАВНОВЕСИЯ В ОБРАТИМЫХ ХТП Влияние температуры, давления и концентраций реагирующих веществ на равновесие в гомогенных и гетерогенных процессах определяется открытым в 1884 г. Ле-Шателье принципом, который формулируется так: если на систему, находящуюся в состоянии равновесия, воздействовать извне, изменяя какуюлибо из величин, определяющих состояние равновесия, то равновесие смеща18 ется таким образом, чтобы ослабить эффект воздействия (или на всякое действие должно быть противодействие). К важнейшим факторам, оказывающим влияние на сдвиг равновесия обратимой реакции, относятся температура, давление, концентрация участвующих в реакции веществ. 4. СКОРОСТЬ ХИМИКО-ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ В современном производстве при его громадных масштабах, использовании дорогой и сложной аппаратуры и машин повышение скоростей реакции имеет особенно важное значение. Скорость химического процесса - это изменение концентрации одного из реагирующих веществ или продуктов реакции в единицу времени в единице объема реакционной массы. Химико-технологические процессы в большинстве случаев связаны со сложными реакциями. Скорость таких процессов зависит не, только от скорости прямой реакции, но и от скорости обратной и побочной реакций, а для гетерогенных процессов также от скорости подвода исходных веществ в зону реакции и скорости отвода продуктов из зоны реакции. Скорости отдельных реакций различаются чрезвычайно сильно. Известны реакции, протекающие очень быстро. Например, окисление аммиака на платиновом катализаторе практически полностью заканчивается в течение десятитысячной доли секунды, реакция нейтрализации заканчивается за несколько секунд. Другие же реакции, например окисление железа, идут медленно. 19 Лекция 8 ГОМОГЕННЫЕ ХИМИКО-ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ Содержание лекции 5. Понятие и примеры гомогенных ХТП 6. Закономерности гомогенных ХТП 1. ПОНЯТИЕ И ПРИМЕРЫ ГОМОГЕННЫХ ХТП Гомогенные ХТП – это такие процессы, в которых реагирующие вещества находятся в одинаковом агрегатном состоянии. Гомогенные процессы предпочтительнее, чем гетерогенные потому, что они протекают в кинетической области, т.е. на уровне отдельных молекул, поэтому скорость этих процессов намного выше, чем гетерогенных. Примеры гомогенных процессов: 1) S (т) + О2 (г) → SО2 В процессе горения твердых (как сера) или жидких продуктов исходное вещество переводится в газообразное состояние. 2) 2 NО (г) + О2 (г) → 2 NО2 К числу гомогенных процессов относят также окисление окиси азота до двуокиси азота кислородом воздуха в производстве азотной кислоты. 3) Особенно многочисленны и разнообразны гомогенные процессы в газовой фазе, осуществляемые в технологии органических веществ. Примером этому может служить сжигание всевозможных видов газообразного топлива и, в частности, природного газа. Процесс сжигания различного жидкого топлива также в большинстве случаев является гомогенным процессом, так как всякое жидкое топливо предварительно испаряется, а образовавшиеся пары затем окисляются кислородом воздуха. 4) В технологии органических веществ сущность многих гомогенных процессов в газовой фазе состоит в том, что газообразные исходные вещества или пары, полученные испарением жидкости, обрабатываются тем или иным 20 газообразным компонентом: хлором, сернистым ангидридом, окислами азота и др., при этом обычно протекают параллельные и последовательные реакции. Например, при термическом воздействии хлора на метан при 250-400°С, получают ряд соединений: СН4 + Сl2 → НСl + СН3Сl (хлористый метил) СН3Сl + Сl2 → НСl + СН2Сl2 (хлористый метилен) СН2Сl2 + Сl2 → НСl + СНСl3 (хлороформ) СHСl3 + Сl2 → НСl + ССl4 (четыреххлористый углерод) ССl4 при охлаждении конденсируется в жидкость. 5) Из большого числа процессов, идущих в жидкой фазе, к гомогенным можно отнести процессы нейтрализации водных растворов кислот водными растворами щелочей. Например, при взаимодействии аммиачной воды и серной кислоты в коксохимическом производстве получают сульфат аммония: 2NН4ОН + Н2SО4 → (NН4)2SО4 + 2Н2О 6) К гомогенным реакциям относятся также некоторые обменные реакции, проходящие в растворах: КСl + NаNО3 → NаСl + КNО3. 2. ЗАКОНОМЕРНОСТИ ГОМОГЕННЫХ ХТП Скорость гомогенных процессов зависит: r = f(T, kat, C, перемешивание). 1. Влияние на скорость гомогенных ХТП концентрации исходных продуктов прямопропорционально. 2. Влияние на скорость гомогенных ХТП температуры. 3. Влияние на скорость гомогенных ХТП катализатора. 4. Влияние на скорость гомогенных ХТП перемешивания. 21 Лекция 9 ГЕТЕРОГЕННЫЕ ХИМИКО-ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ Содержание лекции 7. Понятие и примеры гетерогенных ХТП 8. Закономерности гетерогенных ХТП 9. Способы увеличения скорости гетерогенных ХТП 1. ПОНЯТИЕ И ПРИМЕРЫ ГЕТЕРОГЕННЫХ ХТП Гетерогенные ХТП – это такие процессы, в которых реагирующие вещества находятся в разном агрегатном состоянии. Большинство химико-технологических процессов относятся к гетерогенным; при этом огромное разнообразие гетерогенных процессов затрудняет их классификацию. Примеры: 1) получение гашеной извести из негашеной: СаО (тв) + Н2О → Са(ОН)2 (тв) 2) получение аммиака: N2 (г) + 3Н2 (г) → 2 NН3 (г) - это пример гомофазного гетерогенного процесса, т.к. этот процесс протекает на поверхности твердого катализатора. 2. ЗАКОНОМЕРНОСТИ ГЕТЕРОГЕННЫХ ХТП Для установления оптимальных параметров гетерогенных процессов и их аппаратурного оформления и проектирования необходимо прежде всего изучить статику (т.е. равновесие) и кинетику (т.е. скорость) этих процессов. Равновесие в гетерогенных системах зависит от температуры, давления и концентрации как исходных реагентов, так и продуктов реакции, скорость же взаимодействия реагентов, находящихся в разных фазах, зависит не только от скорости химической реакции, но и от многих других факторов (как любой 22 процесс, протекающий на макроуровне). Поэтому в общем виде скорость гетерогенного процесса выражается следующим уравнением: r = κFΔC, где r - скорость гетерогенного процесса; κ - коэффициент скорости процесса; F - поверхность контакта фаз; ∆C - движущая сила процесса. 3. СПОСОБЫ УВЕЛИЧЕНИЯ СКОРОСТИ ГЕТЕРОГЕННЫХ ХТП 3.1. Влияние температуры на общую скорость гетерогенного ХТП. 3.2. Влияние поверхности контакта фаз на общую скорость гетерогенного ХТП. 3.3. Влияние концентрации на общую скорость гетерогенного ХТП. 23 Лекция 10 КАТАЛИТИЧЕСКИЕ ХИМИКО-ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ Содержание лекции 10. Классификация каталитических ХТП 11. Сущность катализа (механизм действия катализаторов) 12. Состав катализаторов и их основные свойства 13. Закономерности каталитических ХТП 1.КЛАССИФИКАЦИЯ КАТАЛИТИЧЕСКИХ ХТП По ряду причин промышленный катализ вынесен в отдельную главу. Перечислим некоторые из них. 1. Около 90 % промышленных синтезов основано на каталитической активации химического превращения (получение водорода, аммиака, серной и азотной кислот, различных спиртов и эфиров, продуктов полимерной химии и т.д.). 2. Катализ продолжает оставаться наиболее эффективным методом повышения скорости и селективности химического превращения. Более того, он играет главенствующую роль при разработке концепции ресурсосберегающей технологии. 3. Выбор катализатора - сложнейшая технологическая задача, поскольку недооценка некоторых электронных или структурных факторов при разработке каталитической композиции оборачивается экономическим и экологическим ущербом. 4. Наметившаяся тенденция использования полифункциональных катализаторов для проведения сложных многостадийных синтезов в одну стадию требует более подробного ознакомления с современным состоянием достижений в этой области. 24 5. Не каждая созданная в лаборатории каталитически активная композиция пригодна для промышленной реализации, так как условия эксплуатации могут потребовать от катализатора ряда дополнительных свойств. Катализом (от греческого катакуаю - деструкция) называют явление ускорения или возбуждения химической реакции под влиянием веществ - катализаторов, которые вступают во взаимодействие с исходными веществами, а по окончании процесса получаются в неизменном виде. 2.СУЩНОСТЬ КАТАЛИЗА (МЕХАНИЗМ ДЕЙСТВИЯ КАТАЛИЗАТОРОВ) Каталитические реакции подчиняются общим законам химии и термодинамики, но имеют при этом свои особенности, так как в них всегда участвует один дополнительный компонент - катализатор. Действие катализаторов принципиально отличается от действия других факторов, способствующих интенсификации химических реакций, например, температуры, давления, радиационного воздействия и др. Повышение температуры может ускорять реакцию вследствие увеличения энергетического уровня реагирующих молекул, т.е. их активации за счет вводимого извне тепла. При этом изменяется внутренняя энергия системы и смещается положение равновесия. Катализатор же не влияет ни на равновесие химической реакции, ни на все другие термодинамические характеристики реакций. Изменяя в равной степени скорость прямой и обратной реакций, катализатор способствует повышению скорости достижения равновесия при данных условиях. Сущность катализа заключается в резком снижении энергии процесса путем замены одной высокоэнергетической реакции двумя или несколькими низкоэнергетическими. В основе объяснения теории катализа лежит теория промежуточных соединений. Согласно этой теории, медленную реакцию между исходными веществами можно заменить двумя или несколькими более быстрыми реакциями с участием катализатора, который образует с исходными 25 веществами промежуточные непрочные соединения. Ускоряющее действие катализатора состоит в понижении энергии активации реакций образующихся промежуточных соединений, что оказывает очень сильное влияние на скорость реакции, поскольку в уравнение Аррениуса энергия активации Е входит в показатель степени. 3.СОСТАВ КАТАЛИЗАТОРОВ И ИХ ОСНОВНЫЕ СВОЙСТВА Промышленные твердые катализаторы обычно не являются индивидуальными веществами. Они представляют собой, за редким исключением, сложную смесь, называемую контактной массой, состоящую из: 1) самого катализатора; 2) подложки; 3) активатора; 4) технологические добавки ~1%. Основные свойства катализаторов: 1. активность; 2. температура зажигания; 3. селективность (избирательность); 4. отравление катализатора; 5. производительность катализатора и др. 4.ЗАКОНОМЕРНОСТИ КАТАЛИТИЧЕСКИХ ХТП 4.1. ГОМОГЕННЫЙ КАТАЛИТИЧЕСКИЙ ПРОЦЕСС Исходные вещества и катализатор в этих процессах находятся в одном агрегатном состоянии. Гомогенные процессы подчиняются всем законам кине26 тики, т.е. их скорость зависит, для обычных гомогенных некаталитических процессов, от температуры, концентрации, перемешивания и от свойств самого катализатора. 4.2. ГЕТЕРОГЕННЫЙ КАТАЛИТИЧЕСКИЙ ПРОЦЕСС Исходные вещества и катализатор в этих процессах находятся в разных агрегатных состояниях. Большинство известных промышленных каталитических реакций - это реакции между газообразными реагентами на твердых катализаторах. Изменение реакционного пути происходит в этом случае благодаря образованию промежуточных непрочных продуктов взаимодействия реагирующих веществ с катализатором. 27 Лекция 11,12 ХИМИЧЕСКИЕ РЕАКТОРЫ Содержание лекции 14. Классификация химических реакторов 15. Показатели работы ХР 16. Моделирование химических реакторов 1.КЛАССИФИКАЦИЯ ХИМИЧЕСКИХ РЕАКТОРОВ Любые химические продукты получают в последовательно соединенных между собой транспортными приспособлениями аппаратах различной конструкции и разного назначения. Среди аппаратов технологической схемы можно всегда выделить аппараты, в которых происходит собственно химическое превращение, т. е. основная технологическая операция для данного цеха или его отделения. Такие аппараты называют реакторами. Таким образом, химическим реактором называется аппарат, в котором осуществляются химико-технологические процессы, сочетающие химические реакции с массопереносом (диффузией). Например, в печном отделении сернокислотного цеха реактором является печь обжига серы или колчедана; в контактном отделении - контактный аппарат и т. д. ХР для проведения различных процессов отличаются друг от друга по конструктивным особенностям, размеру, внешнему виду. Однако, несмотря на существующие различия, можно выделить общие признаки классификации реакторов, облегчающие систематизацию сведений о них, составление математического описания и выбор метода расчета. Существуют следующие признаки классификации ХР и режимов их работы: 1) По режиму движения реакционной среды (гидродинамическая обстановка в реакторе. 2) По характеру теплообмена с окружающей средой. 28 3) По агрегатному состоянию реагентов. 4) По способу организации. 5) По конструкционным особенностям. 6) По характеру изменения параметров. 2.ПОКАЗАТЕЛИ РАБОТЫ ХР Основные показатели работы реакторов условно разделяют на технологические, энергетические, эксплуатационные и экономические. 3. МОДЕЛИРОВАНИЕ ХР Моделирование – это процесс сопоставления информации полученной каким-либо образом с информацией, которую получают на модели. Модель – это система, которая отражает отдельные, ограниченные, в нужном направлении стороны явлений рассматриваемого процесса. Во всех случаях должна быть установлена функциональная разность, связывающая входящие в систему параметры. 29 Лекция 13,14 ХИМИЧЕСКО-ТЕХНОЛОГИЧЕСКИЕ СИСТЕМЫ (ХТС) Содержание лекции 1.Общая характеристика ХТС 2.Классификация моделей ХТС 1. ОБЩАЯ ХАРАКТЕРИСТИКА ХТС Химико-технологический процесс осуществляют с целью преобразования сырья в товарные продукты. Систему аппаратов с различным функциональным назначением, взаимосвязанных материальными я энергетическими потоками и действующих как единое целое с целью выпуска товарной продукции заданного качества, называют химико-технологической системой (ХТС). Число аппаратов, последовательность их участия в производственном процессе, направления материальных и тепловых потоков между аппаратами характеризуют структуру ХТС. Структуру ХТС образуют входящие в ее состав элементы и связи между ними. Элементами химико-технологической системы являются отдельные аппараты. Связи между элементами выступают в виде трубопроводов, по которым передаются материальные и тепловые потоки. Подсистема – группа элементов (агрегат), обладающая определенной целостностью и целенаправленностью. Параметрами состояния технологических потоков являются расход; температура, концентрации компонентов давление и другие характеристики. Величину, равную числу пара метров технологического потока, называют параметричностью потока. Конструкционные и технологические параметры элементов ХТС позволяют управлять процессом. Поэтому их называют также управляющими параметрами. Связи между аппаратами внутри ХТС называют внутренними связями, 30 связи между аппаратами различных ХТС и внешней средой—внешними связями. Оценку качества (эффективности) работы системы осуществляют с помощью показателя (критерия) эффективности функционирования ХТС. В качестве такого показателя могут использоваться как технологические так и экономические характеристики химического производства. Важно так выбрать показатель эффективности, чтобы он достаточно полно характеризовал качество функционирования ХТС, а для этого он должен учитывать все основные особенности и свойства системы, условия ее работы и взаимодействие с внешней средой. От характеристик элементов ХТС и характера технологических связей зависит качество функционирования химико-технологической системы. Эффективность работы ХТС можно повысить: 1) путем изменения технологических связей между существующими в системе технологическими операторами; 2) путем улучшения функционирования основных элементов ХТС (за счет изменения технологических параметров их работы или изменения типа аппаратов); З) введением в ХТС дополнительных операторов или образованием новых внешних связей. 2.КЛАССИФИКАЦИЯ МОДЕЛЕЙ ХТС Все модели ХТС можно разделить на два вида: качественные (обобщенные) и математические, которые в свою очередь делятся на ряд разновидностей. 31 Лекция 15 ПЕРЕРАБОТКА НЕФТЕХИМИЧЕСКОГО СЫРЬЯ Содержание 1. Развитие методов переработки 2. Состав, классификация нефти и ее промысловая подготовка 3. Способы переработки нефти 1. РАЗВИТИЕ МЕТОДОВ ПЕРЕРАБОТКИ Крупнейшими нефтяными запасами обладает Саудовская Аравия - 22,9% всех мировых запасов. На втором месте находится Иран - 11,4%, на третьем Ирак - 10% Основные мировые доказанные запасы нефти сконцентрированы на Ближнем Востоке. В Северном море нефти все меньше, а добывать ее все дороже. Нефтяники возлагают надежды на нефть в Африке и Латинской Америке, которую до сих пор было добывать нерентабельно. В России - 6% мировых запасов, но доразведка недр может привести к их увеличению на 20%. В 2009 г., как и в предыдущие годы, прирост доказанных запасов нефти в мире увеличился больше, чем ее добыча. За 35 лет - с 1969 по 2008 гг. - только четыре раза добыча опережала рост запасов, естественно, это происходило в годы низких цен на нефть. Последний раз такое произошло в 1998 г. Все остальное время инвестиции в геологоразведку обеспечивали прирост запасов больший, чем добыча. В целом же запасы нефти за этот период при постоянно 32 растущей ее добыче выросли с 528 млрд барр. в 1969 г. до 1144 млрд барр. в 2004 г., то есть росли в среднем на 2,2% в год. Конечно, это не является гарантией, что и в будущем сохранится такое положение. Однако, учитывая подобное развитие при соответствующих инвестициях в геологоразведку и экономии энергии, потребности мировой экономики на несколько десятилетий будут обеспечены. Достоверные запасы, добыча и потребление нефти, млн барр. в день Добыча нефти Запасы на конец 2004, млрд барр. 2004 2005 2006 Спрос 2004 2005 2006 Мир, всего 1144 83 84,3 86 82,1 83,3 84,6 ОПЕК**, в том числе 896,7 29,1 29,8 29,8 6,2 6,2 6,2 Саудовская Аравия 264,3 8,8 8,9 8,9 1,4 1,3 1,4 Иран 132,5 3,9 3,9 3,9 1,2 1,1 1,2 Ирак 115 1,9 1,9 2,5 - - - Кувейт 101,5 2,1 2,3 2,3 0,2 0,2 0,2 ОАЭ 97,8 2,4 2,5 2,5 0,2 0,2 0,2 США 21,9 7,7 7,3 7,5 20,5 20,6 20,6 Канада 4,7* 3,1 3,1 3,2 2,3 2,2 2,2 Мексика 14,6 3,8 3,8 3,8 2 2,1 2,1 Западная Европа, в том числе 16,1 5,8 5,7 5,6 15,6 15,6 15,7 Великобритания 4,5 2,1 1,9 1,9 1,7 1,7 1,7 Норвегия 8,5 3,2 3 3 0,3 0,3 0,4 Россия 60 9,1 9,4 9,6 3,6 3,8 3,9 Китай 18,3 3,5 3,6 3,7 6,5 6,7 7,1 * Без учета 174 млрд барр. в нефтеносных песчаниках ** ОПЕК – объединение стран – экспортеров нефти (Саудовская Аравия, Венесуэла, ОАЭ, Кувейт, Нигерия, Ливия, Индонезия, Алжир, Ирак, Катар, Габон) За 2005 г. новой нефти было открыто столько же, сколько добыто, ее общемировые резервы за год остались на уровне 1,188 трлн барр., а за минувшие 10 лет этот показатель увеличился лишь на 1,7%. Так, между 1984 и 1994 гг. объем известных общемировых запасов нефти вырос на треть. 33 При нынешних объемах добычи и ценах нефти в мире хватит на 40 лет. Это не значит, что к 2045 г. все нефтяные насосы высохнут - к тому времени может снизиться потребление или обнаружиться новые способы разработки до сих пор нерентабельных месторождений. У России нефти остается чуть больше, чем на 21 год. За 2 года показатель этот сократился меньше, чем на год. Это значит, новых запасов появляется больше, чем добывается нефти. На территории Российской Федерации находится свыше 10% мировых разведанных запасов нефти. По объемам доказанных запасов нефти и газа "ЛУКОЙЛ" продолжает занимать лидирующие позиции в мире: первое место среди российских нефтяных компаний и второе место среди крупнейших частных нефтегазовых компаний мира. В Казахстане при больших объемах запасов и относительно небольшой пока добыче нефти остается на 83 года. Если не будут открыты новые месторождения, а добыча будет расти, этот показатель будет снижаться. У Саудовской Аравии - своего рода мировом нефтяном Центробанке нефти остается на 42 года, а у Ирана - на 89 лет. В отличие от провозвестников нефтяной катастрофы, оптимисты говорят, что развитие технологий может сделать будущее менее мрачным - добыча нефти в ряде нерентабельных месторождений станет выгодной, и ее добавят в общемировые запасы. Нефтяные запасы США иссякнут через 11,1 года, Норвегии - через 8,2, Великобритании через 6. Добыча "черного золота" растет быстрее прироста запасов и потребления, и мир станет жить в условиях острого нефтяного голода примерно через 40 лет. Залежи нефти находятся в недрах Земли на разной глубине, где нефть заполняет свободное пространство между некоторыми породами. Если она находится под давлением газов, то поднимается по скважине на поверхность Земли. По запасам нефти наша страна занимает одно из ведущих мест в мире. 34 2. СОСТАВ, КЛАССИФИКАЦИЯ НЕФТИ И ЕЕ ПРОМЫСЛОВАЯ ПОДГОТОВКА Нефть – маслянистая жидкость от светло-бурого до черного цвета с характерным запахом. Она немного легче воды и практически в ней не растворяется. Так как нефть – смесь различных углеводородов, то у нее нет определенной температуры кипения. Нефть сильно варьирует по цвету (от светло-коричневой, почти бесцветной, до темно-бурой, почти черной) и по плотности (от легкой 0,65-0,70 г/см3, до тяжелой 0,98-1,05 г/см3). Начало кипения нефти обычно выше 280С, температура застывания колеблется от +300 до –600С и зависит в основном от содержания парафина (чем его больше, тем температура застывания выше). Теплоемкость нефти 1,7-2,1 кДж/кг; теплота сгорания 43,7-46,2 мДж/кг; диэлектрическая проницаемость22,5; электрическая проводимость 2.10-10-0,3.10-18 ом-1.см-1. Вязкость изменяется в широких пределах и зависит от химического и фракционного состава нефти и смолистости (содержания в ней асфальтосмолистых веществ). Температура вспышки нефти колеблется от –35 до 1200С в зависимости от фракционного состава и давления насыщенных паров. Нефть растворима в органических растворителях, в воде при обычных условиях практически нерастворима, но может образовывать с ней стойкие эмульсии. Нефть можно классифицировать по разным признакам. 1. По содержанию серы. 2. По потенциальному содержанию фракций, выкипающих до 3500С. 3. По потенциальному содержанию масел. 4. По качеству масел. Сочетание обозначений класса, типа, группы, подгруппы и вида составляет шифр технологической классификации нефти. 35 3. СПОСОБЫ ПЕРЕРАБОТКИ НЕФТИ Технологические процессы нефтеперерабатывающего завода принято классифицировать на следующие две группы: физические и химические. 1. Физическими (массообменными) процессами достигается разделение нефти на составляющие компоненты (топливные и масляные фракции) без химических превращений и удаление (извлечение) из фракций нефти, нефтяных остатков, масляных фракций, газоконденсата и газов нежелательных компонентов (полициклических аренов, асфальтенов, тугоплавких парафинов), неуглеводных соединений. Физические процессы по типу массообмена можно подразделить на типы: 1.1. Гравитационные (Электрообессоливающая утановка). 1.2. Ректификационные (атмосферная трубчатка (перегонка), атмосферно-вакуумная трубчатка, газофракционирующая установка и др.). 1.3. Экстракционные (деасфальтизация, селективная очистка, депарафинизация кристаллизацией). 1.4. Адсорбционные(депарафинизация цеолитная, контактная очистка). 1.5. Абсорбционные (абсорбционно-газофракционирующая установка, очистка от H2S, CO2). 2. В химических процессах переработка нефтяного сырья осуществляется путем химических превращений с получением новых продуктов, не содержащихся в исходном сырье. Химические процессы, применяемые на современных нефтеперерабатывающих заводах, по способу активации химические реакции подразделяют на: 2.1. Термические (термолитические). 2.2. Каталитические. Термические по типу протекающих химических реакций можно подразделить на: 2.1.1. Термодеструктивные (термический крекинг, висбрекинг, коксование, пиролиз, пекование, производство технического углерода и др.). 36 2.1.2. Термоокислительные (производство битума, газификация кокса, углей и др.). В термодеструктивных процессах протекают преимущественно реакции распада (крекинга) молекул сырья на низкомолекулярные, а также реакции конденсации с образованием высокомолекулярных продуктов, например кокса, пека и др. Каталитические процессы по типу катализа можно классифицировать на следующие типы: 2.2.1. Гетеролитические, протекающие по механизму кислотного катализа (каталитический крекинг, алкилирование, полимеризация, производство эфиров и др.); 2.2.2. Гомолитические, протекающие по механизму окислительновосстановительного (электронного) катализа (производство водорода и синтез газов, метанола, элементной серы). 2.2.3 Гидрокаталитические, протекающие по механизму бифункционального (сложного) катализа (гидроочистка, гидрокрекинг, каталитический риформинг, изомеризация, гидродепафинизация и др.). 37 Лекция 16 ПАН-ВОЛОКНА: ТЕХНОЛОГИЯ, СВОЙСТВА, ОБЛАСТИ ПРИМЕНЕНИЯ Содержание лекции 1.Технология получения полиакрилонитрильных волокон и нитей 2. Структура, свойства и области применения пан-волокон и нитей 1.ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ ПОЛИАКРИЛОНИТРИЛЬНЫХ ВОЛОКОН И НИТЕЙ Технологический процесс получения ПАНВиН включает следующие основные стадии: - синтез полиакрилонитрила, получение прядильного раствора и подготовка его к формованию – это осуществляется в химическом цехе производства; - формование, ориентационное вытягивание и отделка волокна или нити – прядильно-отделочный цех, где готовят также осадительную ванну и отделочные растворы; - регенерация растворителя – цех регенерации растворителя. 2.СТРУКТУРА, СВОЙСТВА И ОБЛАСТИ ПРИМЕНЕНИЯ ПАН-ВОЛОКОН И НИТЕЙ Гигроскопичность ПАН волокон и нитей, как и других видов синтетических волокон, сравнительно низкая и при относительной влажности 65% они сорбируют 1,5-3% влаги, причем для технического жгутика этот показатель еще ниже. Устойчивость к действию высоких температур. По термостойкости ПАН волокна и нити превосходят большинство карбоцепных волокон (кроме фторсодержащих) и не уступают полиэфирным. ПАН-волокна и нити могут в течение нескольких недель эксплуатироваться при t=120-1300С без изменения 38 свойств, выдерживают кратковременный прогрев до 180-2000С. Следует отметить, что при температурах 1500С в результате деструктивных процессов волокно желтеет и в этом случае целесообразно введение ингибиторов. Устойчивость к действию света. ПАН-волокна и нити характеризуются исключительно высокой устойчивостью к действию света и атмосферным воздействием. Так, потери прочности волокон при воздействии светопогоды в течение года составляют для: поликапроамидных - 100% ацетатных - 100% вискозных - 100% хлопковых - 95% полиакрилонитрильных - 20% Кроме перечисленных характеристик, можно отметить достаточную устойчивость ПАН к окислителям, но недостаточную стойкость к концентрированным щелочам и кислотам; низкую электропроводность, но повышенную электризуемость и горючесть. В то же время несомненным достоинством ПАН-волокон является приятный, теплый гриф, шерстоподобный вид, низкая теплопроводность (коэффициент теплопроводности у ПАН волокон ниже, чем у шерсти), высокая объемность, легкость очистки, что и определяет основные области применения ПАН-волокон и нитей. ПАН-волокна и нити широко используются для изготовления изделий народного потребления и в техническом секторе. Волокна на основе ПАН широко используются как в чистом виде, так и в смеси с другими волокнами, в основном, в производстве трикотажных изделий (64%), чаще всего верхнего трикотажа, а также при изготовлении мебельных (обивочных) тканей (~ 17%), камвольных, суконных и ковровых изделий (~ 15%), пряжи для ручного вязания (3%), чулочно-носочных изделий (1%) [4]. В техническом секторе ПАН-волокна применяются для изготовления искусственного меха, одеял, теплоизоляционных прокладок, спецодежды. 39 Технический ПАН-жгутик – это основное сырье для производства углеродных волокон, а также для армирования пластиков, используется эта продукция и в производстве гардин, брезентов, парусины, палаточных тканей. Основными перспективными направлениями в технологии ПАНволокон в настоящее время являются [22]: - расширение цветовой гаммы и объемов производства волокон, окрашенных в массе, в том числе хлопкового типа линейной плотности 0,17-0,13 текс; - производство волокон, имитирующих редкие виды шерсти; - производство волокон со спецобработкой: негорючие, кислотозащитные и др. - производство текстурированных нитей, в том числе с терапевтическими эффектами из многокомпозиционных полимеров; - производство микроволокон хлопкового типа линейной плотности 0,1 – 0,04 текс; - производство модифицированных волокон: антимикробных, повышенной гигроскопичности, электропроводящих, поглощающих запахи, асбестозаменяющих и других. 40 Лекция 17 ПРОИЗВОДСТВО СЕРНОЙ КИСЛОТЫ Содержание лекции 1. Сырье и основные стадии технологического процесса 2. Области применения серной кислоты 1. СЫРЬЕ И ОСНОВНЫЕ СТАДИИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА Более полутора тысяч установок во всем мире ежегодно производят около 160 млн т. серной кислоты. Это один из самых крупнотоннажных продуктов народного хозяйства. Серной кислоты получают больше, чем азотной, соляной, уксусной и других кислот вместе взятых. Трудно найти отрасль, которая прямо или косвенно не использовала бы серную кислоту. Наибольшие ее количества расходуются на производство минеральных удобрений (около 40-50 %), взрывчатых веществ, минеральных солей и кислот. Она широко применяется для очистки нефтепродуктов, в металлообработке и в производстве органических соединений, красителей, химических волокон и т. д. По количеству серной кислоты, производимой в стране, и сегодня можно судить о степени химизации, промышленном потенциале и обороноспособности. В нашей стране в послевоенные годы вплоть до 90-х годов производство серной кислоты развивалось довольно быстрыми темпами. В США наши наивысшие показатели были достигнуты еще в 1975 г. (30 млн т в год). Крупными производителями серной кислоты являются Япония и Германия. Большое разнообразие областей применения серной кислоты связано с комплексом ее свойств. Серная кислота самая дешевая из сильных кислот, она не дымит и не имеет запаха. При обычных условиях это жидкость, не способная (в концентрированном состоянии) разрушать черные металлы, что удобно для ее использования и транспортировки. 41 В технике под серной кислотой подразумевают любые смеси триоксида серы с водой (mSO3 + nН2О). Формуле H2SO4 соответствует моногидрат (m = n = 1) с плотностью 185 т/м3. Вода с триоксидом серы (VI) образует ряд соединений, о чем свидетельствует образование экстремумов на диаграммах "состав-свойство". С учетом этих данных товарные сорта серной кислоты производят для эвтектических смесей, имеющих меньшую температуру кристаллизации. Благодаря этому уменьшается вероятность замерзания готового продукта при снижении температуры в условиях хранения и транспортировки. В нашей стране выпускают серную кислоту следующих сортов: 1) техническая серная кислота (купоросное масло), -92,5 % SO3; 2) олеум (свободный SO3 в моногидрате), -18,5 % SO3; 3) нитрозная (башенная) серная кислота, -75 % SO3. Предусматривается также производство специальных сортов серной кислоты (реактивная, аккумуляторная и т. п.). Одним из основных источников сырья в производстве серной кислоты еще недавно считался пирит или серный колчедан (FeS2), содержание серы в котором колеблется от 40 до 54 %. В настоящее время только около четверти всего объема серной кислоты в нашей стране вырабатывается из серного колчедана. Из других сульфидных руд могут быть использованы сульфиды меди, цинка и ряда цветных металлов. В таких случаях серная кислота получается из отходящих газов цветной металлургии, образующихся при обжиге этих руд. В последние годы заметно расширилось применение в качестве сырья в сернокислотной отрасли самородной серы и серы, получаемой из природных и попутных газов, а также в процессах нефтепереработки. Сероводород, выделяемый как побочный продукт в нефтехимической и нефтегазоперерабатывающих отраслях, стал основным сырьевым источником в производстве серной кислоты по методу "мокрого катализа". Этот метод был разработан у нас в стране А. Г. Амелиным и сотр. Значительно меньший вклад в производство серной кислоты вносят такие виды сырья, как кислые гудроны, природные сульфаты, фосфогипс и т. д. 42 Получение серной кислоты по любому из промышленных методов предполагает три основные стадии: 1) получение диоксида серы сжиганием серосодержащего сырья; 2) окисление диоксида серы (SO2) в триоксид серы (SO3); 3) поглощение триоксида серы с образованием олеума или серной кислоты. В контактных методах, основных для производства серной кислоты, вторая стадия осуществляется на твердых контактных катализаторах (отсюда и название методов - контактные). В качестве сырья могут быть использованы серный колчедан, сероводород либо свободная сера. Серная кислота, получаемая в контактных системах, отличается более высокой концентрацией и чистотой. Метод предложен в 1831 г. и с тех пор постоянно совершенствовался. В нитрозном методе окисление диоксида серы в триоксид происходит под действием нитрозы - оксидов азота, поглощенных серной кислотой. Отсюда и название метода - нитрозный. Этот метод возник намного раньше контактного способа и в своих первых модификациях предполагал сжигание серы смеси с нитратом калия в свинцовых камерах (камерный метод). Позже свинцовые камеры были заменены башнями, а в качестве сырья стали использовать серный колчедан. В настоящее время из-за несовершенства нитрозный (башенный) метод утратил свое значение, так как продукт - загрязненная примесями серная кислота с концентрацией не выше 75 % нуждается в очистке и концентрировании; без дополнительной переработки ее можно использовать лишь в производстве удобрений. 2. ОБЛАСТИ ПРИМЕНЕНИЯ СЕРНОЙ КИСЛОТЫ Кислота серная находит широкое применение в различных отраслях промышленности. Ее используют как относительно сильную и дешевую кислоту в качестве дегидратационного, окисляющего и сульфирующего агента. Башенная контактная техническая и регенерированная кислоты в огромных количествах применяется: 43 в производстве минеральных удобрений (суперфосфат, сульфат аммония и др.); в производстве кислот (соляной, фосфорной, плавиковой, борной, хро- мовой, уксусной, винной, лимонной, стеариновой и др.); для получения минеральных солей (сульфаты натрия, калия, бария, алюминия, железа, меди, цинка, бихромат калия и др.); в металлургии меди, никеля, кобальта, платины и серебра; для травления металлов (железа, меди и др.); для производства простых и сложных эфиров; для очистки нефтепродуктов; при производстве крахмала, патоки, сахара; для отбелки, травления и ситцепечатания; для дубления кож и др. Контактная кислота и олеум применяется: в производстве различных органических полупродуктов, красителей для взрывчатых веществ; в производстве жирных и сульфоновых кислот, красок, искусственного шелка, нитроэфиров; для очистки бензина, керосина, минеральных масел; для рафинации золота и серебра; для отделения серебра от меди и др. Аккумуляторная серная кислота служит для наполнения свинцовых аккумуляторов после разбавления ее дистиллированной водой, а также употребляется при гальванизации, никелировании и хромировании. 44