МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

реклама

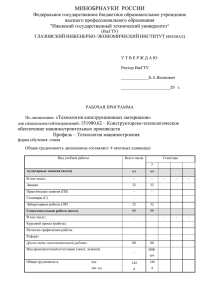

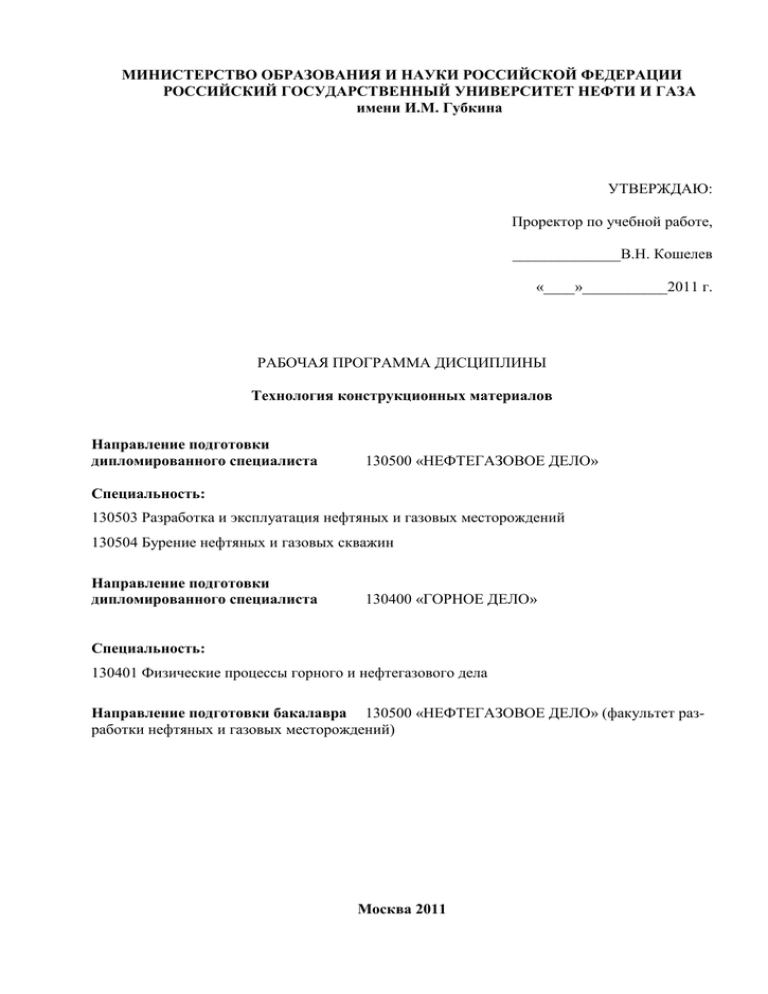

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ РОССИЙСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ НЕФТИ И ГАЗА имени И.М. Губкина УТВЕРЖДАЮ: Проректор по учебной работе, ______________В.Н. Кошелев «____»___________2011 г. РАБОЧАЯ ПРОГРАММА ДИСЦИПЛИНЫ Технология конструкционных материалов Направление подготовки дипломированного специалиста 130500 «НЕФТЕГАЗОВОЕ ДЕЛО» Специальность: 130503 Разработка и эксплуатация нефтяных и газовых месторождений 130504 Бурение нефтяных и газовых скважин Направление подготовки дипломированного специалиста 130400 «ГОРНОЕ ДЕЛО» Специальность: 130401 Физические процессы горного и нефтегазового дела Направление подготовки бакалавра 130500 «НЕФТЕГАЗОВОЕ ДЕЛО» (факультет разработки нефтяных и газовых месторождений) Москва 2011 1 ЦЕЛИ И ЗАДАЧИ ДИСЦИПЛИНЫ Дисциплина «Технология конструкционных материалов» посвящена изучению методов получения металлических и неметаллических материалов, применяемых в технике, объективных закономерностей зависимости их свойств от химического состава, структуры, способов обработки и условий эксплуатации, а также методов формирования из указанных материалов заготовок, деталей и изделий. Цель дисциплины – вооружить выпускников знаниями и умениями, позволявшими при конструировании обоснованно выбирать материалы и форму изделия, учитывая при этом требования технологичности, а также влияние технологических методов получения и обработки заготовок на качество деталей. Основная задача дисциплины – изучение студентами физико-химических и технологических особенностей процессов получения и обработки материалов, принципов устройства типового оборудования, инструментов и приспособлений, технико-экономических и экологических характеристик технологических процессов и оборудования, а также областей их применения. Изучение дисциплины позволит овладеть необходимыми знаниями и умениями применять их для освоения последующих специальных дисциплин. 2 ТРЕБОВАНИЯ К УРОВНЮ ОСВОЕНИЯ СОДЕРЖАНИЯ ДИСЦИПЛИНЫ В результате освоения дисциплины обучающийся должен демонстрировать следующие результаты образования: - знать классификацию металлов и сплавов, используемых в машиностроительном производстве; - знать теоретические основы современных технологических процессов и оборудование для получения черных и цветных металлов; - знать современные технологические процессы получения металлических заготовок методами прокатки, штамповки, литья, сварки; - усвоить физико-химические и технологические основы литейного и сварочного производства; - знать технологические свойства металлов и сплавов, физико-химические основы свариваемости; - знать современные технологические процессы формообразования деталей резанием и абразивной обработки на станках различных групп (токарных, фрезерных, шлифовальных и др.); - знать методы получения неразъемных соединений с помощью сварочных процессов, пайки и склеивания; - уметь выбирать технологические методы и оборудование для получения заготовок; - исходя из заданных эксплуатационных требований к детали, уметь разрабатывать оптимальную технологическую форму заготовок с учетом заданной формы детали, материала и выбранного технологического процесса; - уметь применять базовые знания основных законов математических и естественных наук для расчета параметров режимов технологических операции; - уметь выбирать основные и вспомогательные материалы и способы реализации основных технологических процессов при изготовлении деталей и узлов нефтегазового оборудования; - уметь разрабатывать технологическую и конструкторскую документацию для сопровождения технологического процесса; - уметь рассчитывать необходимую электрическую мощность сварочного, плавильного и токарного оборудования; - уметь пользоваться стандартными методами по определению физико-механических и эксплуатационных характеристик материалов, электродов и готовых изделий; - уметь использовать основные приборы и устройства для контроля геометрических характеристик и технологических параметров; - владеть приемами безопасного проведения работ на технологическом оборудовании (литейном, сварочном, металлорежущем); - владеть методиками расчета основных параметров технологических процессов изготовления деталей; - владеть методиками проведения стандартных испытаний физико-механических свойств материалов. 2 3. Объем дисциплины и виды учебной работы Вид учебной работы Общая трудоемкость дисциплины Аудиторные занятия Лекции Практические занятия Семинары Лабораторные работы и (или) другие виды аудиторных занятий Самостоятельная работа Курсовой проект (работа) Расчетно-графические работы Реферат и (или) другие виды самостоятельной работы Вид итогового контроля (зачет, экзамен) Семестры Всего часов 50 36 18 18 4 50 36 18 18 14 14 14 14 Зачет 4. Содержание дисциплины 4.1. Тематический план дисциплины № п/п Практические или Лабораторсеминарные работы ские занятия Названия разделов дисциплины Лекции * 3 Введение. Материалы, применяемые в машиностроении. Композиционные материалы. Основы производства материалов. Основы металлургического производства. Порошковая металлургия. Напыление материалов Способы получения заготовок * * 3.1 Производство заготовок способом литья * * 3.2 * 5.1 Производство заготовок пластическим деформированием Производство неразъемных соединений. Сварочное производство. Пайка Формообразование поверхностей деталей резанием, электрофизическими и электрохимическими способами обработки Физико-химические основы резания 5.2 5.3 1 2 4 5 5.4 * * * * * * * Обработка лезвийным инструментом * * Обработка поверхностей деталей абразивным инструментом Электрофизические и электрохимические методы обработки поверхностей заготовок * * 4.2. Содержание дисциплины по видам занятий с краткой аннотацией. 4.2.1 Лекции 1. Введение. Материалы, применяемые в машиностроении Определение, цель дисциплины, ее роль и место в конструкторско-технологической подготовке бакалавра. Вклад технологии в развитие новых видов производства, повышение их экономической эффективности, обеспечение качества промышленной продукции. 3 Понятие о технологии как о рациональной совокупности методов получения материалов, заготовок, деталей и их обработки. Классификация материалов по агрегатному состоянию: твердые (металлические, неметаллические, композиционные), жидкие (масла, клеи, эмульсии и т.д.), газообразные (аргон, кислород, ацетилен, углекислый газ, азот и т.д.). Композиционные материалы. Природные источники материалов (руды черных и цветных металлов, нефть, природный газ, пески, алмазы, глины, канифоль, слюда и т.д.). 2. Основы производства материалов. Основы металлургического производства Пиро-, гидро-, электрометаллургия. Исходные материалы для плавки: руда, топливо, флюсы, раскислители, модификаторы, легирующие элементы, шлаки предыдущих плавок. Основные этапы получения металлов и сплавов: дробление и сортировка руд, обогащение руд, получение промежуточных продуктов из концентратов, получение технически чистого металла, получение металлов повышенной чистоты. Прямое восстановление железа из руд. Производство чугуна. Продукты доменной плавки. Производство стали. Кислородно-конверторная, мартеновская и электроплавка. Непрерывная разливка стали. Методы получения стали и сплавов особо высокого качества: двойной (в том числе вакуумный) переплав; электрошлаковый переплав (ЭШП); электронно-лучевой переплав (ЭЛП), плазменнодуговой переплав (ПДП); обработка стали в ковше синтетическим шлаком; направленная кристаллизация с зонной очисткой, получение монокристаллов с заданными свойствами. Порошковая металлургия. Механические и физико-химические способы получения порошков. Предварительная обработка порошков: отжиг, рассев на фракции, смешивание. Формование порошков, методы формования. Спекание и дополнительная обработка спеченных изделий. Твердофазное и жидкофазное спекание, пропитка. Термообработка спеченных изделий и их калибровка. Напыление материалов. Методы напыления. Классификация методов вакуумного конденсационного и газотермического напыления материалов, их технологические особенности. Структура и свойства напыляемой поверхности. Области применения напыляемых материалов и покрытий. 3. Способы получения заготовок 3.1. Производство заготовок способом литья Сущность технологического способа литья. Роль литья в машиностроении и перспективы его развития. Физические основы литейного производства. Условия затвердевания отливок. Продолжительность затвердевания отливок. Формирование кристаллической структуры сплавов в отливках. Литейные свойства сплавов: жидкотекучесть, усадка, ликвация, склонность к поглощению газов. Образование напряжений в отливках. Влияние теплового, химического и механического взаимодействия металла и литейной формы на возникновение дефектов в отливках: усадочных раковин, пор, трещин, недоливов, искажений формы отливок. Методы устранения дефектов. Технологические основы литейного производства. Литейная форма. Классификация способов литья по материалу литейных форм, кратности их применения, способам заполнения. Литейная технологическая оснастка. Модели, модельные материалы. Литниковая система и ее разновидности. Формовка, способы ее осуществления (ручная и машинная формовка, изготовление форм на автоматических формовочных линиях и др.). Свойства, составы, методы приготовления формовочных и стержневых смесей. Песчано-глинистые и специальные формовочные смеси. Припылы и краски. Литье в песчаные формы. Специальные способы литья: литье в кокиль, под давлением, под низким давлением, по выплавляемым моделям, в оболочковые формы, центробежное, непрерывное и полунепрерывное, выжиманием, вакуумным всасыванием, намораживанием, электрошлаковое. Штамповка жидких сплавов. Направленная кристаллизация при изготовлении отливок. Получение монокристаллических отливок. Принципиальные схемы, технологические особенности и возможности способов литья. Основные виды термической обработки отливок. Способы обеспечения качества отливок. Основные технико-экономические показатели способов литья. Области применения. Проблемы экологии и техники безопасности производства. 3.2. Производство заготовок пластическим деформированием Сущность процесса пластического деформирования материалов. Современный уровень, место и значение обработки материалов давлением в машиностроении. 4 Характеристики основных схем напряженных и деформированных состояний при различных способах обработки металлов давлением. Показатели качества заготовок, полученных пластическим деформированием. Нагрев при обработке материалов давлением. Цели и способы нагрева. Выбор температурных интервалов горячей пластической деформации; термомеханические условия ее проведения. Формообразование машиностроительных профилей. Сущность процессов прокатки, прессования, волочения. Инструмент и оборудование. Температурный режим обработки, схемы напряженного состояния, показатели предельной деформации. Основные группы профилей; понятие о сортаменте (согласно государственным стандартам). Особенности получения сортового проката, бесшовных и сварных труб, периодических профилей. Гнутые профили. Разновидности листового проката. Основные технико-экономические показатели способов. Разделительные процессы, их виды: резка, штамповка-вырезка, вырубка-пробивка в жестких штампах, прошивка. Особенности резки эластичными средами, импульсная резка. Процессы формоизменения деталей из листовых полуфабрикатов. Гибка, гибка-формовка, штамповка-вытяжка в жестких штампах, эластичной матрицей, эластичным пуансоном, глубокая вытяжка, растяжение разжимным жестким пуансоном, эластичным пуансоном по жесткой матрице, ротационное выдавливание. Импульсные способы формоизменения, их технологические возможности (штамповка взрывом, электрогидроимпульсная штамповка, магнитно-импульсная обработка). Процессы формообразования заготовок деталей из объемных полуфабрикатов. Ковка, основные операции. Исходные заготовки. Ковка в подкладных штампах. Горячая объемная штамповка. Штамповка в открытых и закрытых штампах. Применение периодического проката и вальцованных заготовок для объемной штамповки. Холодная объемная штамповка. Схемы и сущность холодного выдавливания, высадки, объемной формовки. Инструмент и оборудование для штамповки. Процессы штамповки деталей в условиях сверхпластичности. Специальные процессы получения заготовок пластической деформацией (накатывание зубчатых колес; раскатывание колец). Основное и вспомогательное оборудование для обработки металлов давлением. Основное: молоты, прессы, кривошипные машины, ротационные машины, высокоточные автоматы. Вспомогательное: раскройное оборудование, манипуляторы, кантователи и механические руки. 4. Производство неразъемных соединений Понятие неразъемного соединения. Способы получения неразъемных соединений: сварка, пайка, склеивание, клепка. Сварочное производство. Физико-химические основы получения сварного соединения. Определение понятия сварки. Свариваемость металлов и сплавов. Основные критерии свариваемости. Напряжения и деформации при сварке. Способы защиты расплавленного металла от взаимодействия с атмосферой. Структура сварного соединения. Сварочные источники теплоты. Классификация способов сварки по физическим и технологическим признакам. Классификация способов сварки по форме энергии, используемой для образования сварного соединения: термические, термомеханические и механические способы. Технологичность сварки. Показатели качества сварных соединений. Термические способы сварки (сварка плавлением). Электродуговая сварка (ручная); автоматическая дуговая сварка под флюсом; электрошлаковая; сварка в защитных газах: аргонодуговая, сварка в углекислом газе, плазменная сварка, сварка в вакууме полым электродом; лучевые виды сварки: лазерная, световым и электронным лучом. Газовая сварка. Термомеханические способы сварки. Электрическая контактная сварка: точечная, шовная, стыковая, рельефная. Конденсаторная, диффузионная сварка, сварка токами высокой частоты. Механические способы сварки. Сварка трением, ультразвуковая сварка, сварка взрывом, магнитно-импульсная сварка, холодная сварка. Механизация и автоматизация сварочного производства. Технико-экономические характеристики различных способов сварки. Обеспечение техники безопасности и экологической чистоты производства. Дефекты сварных соединений. Контроль качества сварных соединений, методы контроля. Выбор способа сварки. Обозначения сварных соединений на чертежах по государственным стандартам. Термические способы резки, наплавка, напыление. Сущность процессов, область применения. Пайка материалов Физическая сущность процессов пайки. Способы пайки. Особенности технологии пайки. Подготовка поверхностей под пайку, сборка деталей. Укладка припоя. Нанесение флюса. Пайка. Обра5 ботка деталей после пайки. Рекомендуемые припои (мягкие и твердые) и флюсы для сталей, сплавов и керамики. Дефекты паяного соединения. 5. Формообразование поверхностей деталей резанием, электрофизическими и электрохимическими способами обработки Кинематические и геометрические параметры процесса резания Основные понятия и определения, применяемые для описания процессов обработки резанием. Элементы режима резания, геометрические параметры срезаемого слоя. Геометрические параметры резца. Требования, предъявляемые к инструментальным материалам. 5.1. Физико-химические основы резания Процессы деформирования и разрушения материалов при резании. Тепловые процессы и методы оценки температуры в зоне резания. Трение, изнашивание и стойкость инструмента при резании. Влияние технологических сред на процесс резания. Влияние геометрических параметров режущего инструмента и вибраций на процесс резания и качество обработанной поверхности. 5.2. Обработка лезвийным инструментом Основные способы обработки: точение, растачивание, сверление, фрезерование, строгание. Особенности их применения при обработке типовых деталей машин. Инструмент и оборудование. Специфика обработки заготовок на станках токарной, сверлильно-расточной, фрезерной и строгально-протяжной групп. 5.3. Обработка поверхностей деталей абразивным инструментом Основные схемы шлифования. Особенности круглого, наружного, внутреннего шлифования заготовок из различных сплавов. Методы отделочной обработки поверхностей. 5.4. Электрофизические и электрохимические методы обработки поверхностей заготовок Сущность процессов; факторы, влияющие на эффективность электрофизических и электрохимических способов обработки. Технико-экономические характеристики процессов электроискровой, электроимпульсной, электроконтактной, ультразвуковой, светолучевой, анодно-механической обработок. Обеспечение техники безопасности и экологической чистоты технологических процессов. 4.2.2. Практические (семинарские) занятия 1. Технологический процесс литья в разовые песчано-глинистые формы 2. Исследование литейных свойств сплавов 3. Технология и оборудование ручной дуговой сварки 4. Технологии и оборудование автоматической сварки под флюсом и в среде защитных газов 5. Технологии и оборудование контактной сварки 6. Исследование свойств сварочных присадочных материалов 7. Оборудование для механической и абразивной обработки деталей 8. Расчет режимов механической обработки резанием 5. Перечень лабораторных работ Лабораторные работы учебным планом не предусмотрены. 6. Учебно-методическое обеспечение дисциплины 6.1. Рекомендуемая литература: 6.1.1. Основная литература: 1. Материаловедение и технология металлов: учебник для вузов/ Г.П. Фетисов и др. под ред. Г.П. Фетисова. – 6-е изд., доп. – М.: Высшая школа, 2008. – 878 с. 6.1.2. Дополнительная литература: 1. Технология конструкционных материалов: учебник для вузов/ Дальский А.М., Гаврилюк В.С., Каширцев В.П. и др.: под ред. А.М. Дальского. – 5-е изд., испр. – М.: Машиностроение, 2004. – 455 с. 2. Технология конструкционных материалов: учебник для вузов/ А.М. Дальский и др.: под ред. А.М. Дальского. – 6-е изд., испр. и доп. – М.: Машиностроение, 2005. – 592 с. 6 3. Кузьмин Б.А., Самохоцкий А.И., Кузнецова Т.Н. Металлургия, металловедение и конструкционные материалы. – М.: Высшая школа, 1987. – 303 с. 4. Вышегородцева Г.И., Елагина О.Ю., Коновалов А.В. Методические указания к проведению лабораторных работ по курсу «Технология конструкционных материалов» для студентов ФРН и ГМ и ФПС и ЭСТТ. – М.: РГУ нефти и газа имени И.М. Губкина, 2007. – 121 с. в) программное обеспечение и Интернет-ресурсы 7. МАТЕРИАЛЬНО-ТЕХНИЧЕСКОЕ ОБЕСПЕЧЕНИЕ ДИСЦИПЛИНЫ Лаборатории по сварке, литью, механической обработке, слесарно-сборочным операциям, оснащенные металлорежущим, сварочным и литейным оборудованием, слесарными верстаками, полным комплектом инструментов и приспособлений для выполнения практических работ; стандартными комплектами отечественных и зарубежных приборов и установок для изучения физикомеханических и технологических свойств материалов и сплавов. Сварочная лаборатория: посты для ручной дуговой сварки (источник питания – сварочный трансформатор или выпрямитель, рабочий стол, электрододержатель, защитный щиток, специальная одежда), сварочный автомат или полуавтомат для автоматической дуговой сварки в среде защитных газов или под флюсом, установки для контактной сварки (точечной, роликовой и стыковой), весы. Лаборатория механической обработки: токарно-винторезные станки, фрезерный станок, шлифовальный станок. Литейная лаборатория: печи, рабочие столы, оборудование для подготовки формовочной смеси, оборудование для испытания физико-механических свойств формовочной смеси. Компьютер и проектор для представления иллюстративного материала; мультимедийный курс лекций; видеофильмы, макеты и плакаты. Программа составлена в соответствии с требованиями ФГОС ВПО с учетом рекомендаций и примерной ООП ВПО по направлениям подготовки дипломированного специалиста: 1. 130500 «НЕФТЕГАЗОВОЕ ДЕЛО», профили подготовки: 130503 Разработка и эксплуатация нефтяных и газовых месторождений; 130504 Бурение нефтяных и газовых скважин 2. 130400 «ГОРНОЕ ДЕЛО», профили подготовки: 130401 Физические процессы горного и нефтегазового дела. и направлению подготовки бакалавра 130500 «НЕФТЕГАЗОВОЕ ДЕЛО» для факультета разработки нефтяных и газовых месторождений Автор: Доцент кафедры трибологии и технологий ремонта нефтегазового оборудования, к.т.н. Г.И. Вышегородцева Заведующий кафедрой трибологии и технологий ремонта нефтегазового оборудования, д.т.н. О.Ю. Елагина Председатель учебно-методической комиссии факультета разработки нефтяных и газовых месторождений Начальник УМУ А.Д. Макаров 7