2.1.1 Уплотнения неподвижных соединений

реклама

<== Возврат к разделу 2.1

2.1.1 Уплотнения неподвижных соединений (УН)

Разъемные неподвижные соединения наиболее характерны для аппаратов и трубопроводов химических производств. Уплотнение таких соединений

(обтюрация) достигается сжатием уплотняемых поверхностей непосредственно друг с другом или через уплотняющие устройства из более мягкого

материала (беспрокладочная или прокладочная обтюрация). Сжатие производится с помощью болтов и шпилек (во фланцевых соединениях) или резьбы

(в резьбовых соединениях). Неметаллические прокладки (из резины, пластмасс, картона) за счет предварительного сжатия и поджатия давлением рабочей среды входят в микронеровности механической обработки соединения, а

металлические прокладки и уплотняемые поверхности в беспрокладочной

обтюрации – упруго деформируют неровности соединения, обеспечивая запирание рабочей среды за счет поверхностного натяжения жидкости в капиллярных зазорах между деталями уплотнения.

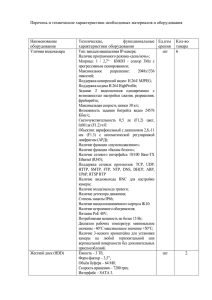

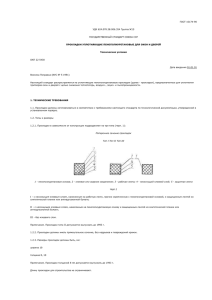

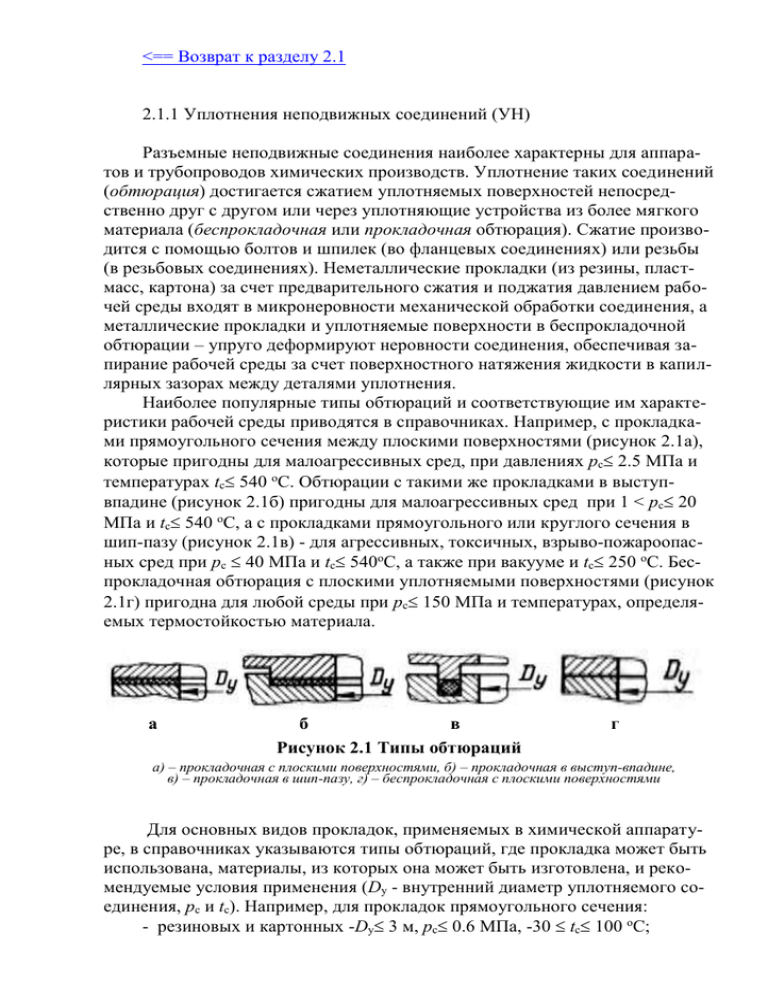

Наиболее популярные типы обтюраций и соответствующие им характеристики рабочей среды приводятся в справочниках. Например, с прокладками прямоугольного сечения между плоскими поверхностями (рисунок 2.1а),

которые пригодны для малоагрессивных сред, при давлениях рс 2.5 МПа и

температурах tc 540 оС. Обтюрации с такими же прокладками в выступвпадине (рисунок 2.1б) пригодны для малоагрессивных сред при 1 < рс 20

МПа и tc 540 оС, а с прокладками прямоугольного или круглого сечения в

шип-пазу (рисунок 2.1в) - для агрессивных, токсичных, взрыво-пожароопасных сред при рс 40 МПа и tc 540оС, а также при вакууме и tc 250 оС. Беспрокладочная обтюрация с плоскими уплотняемыми поверхностями (рисунок

2.1г) пригодна для любой среды при рс 150 МПа и температурах, определяемых термостойкостью материала.

а

б

в

Рисунок 2.1 Типы обтюраций

г

а) – прокладочная с плоскими поверхностями, б) – прокладочная в выступ-впадине,

в) – прокладочная в шип-пазу, г) – беспрокладочная с плоскими поверхностями

Для основных видов прокладок, применяемых в химической аппаратуре, в справочниках указываются типы обтюраций, где прокладка может быть

использована, материалы, из которых она может быть изготовлена, и рекомендуемые условия применения (Dу - внутренний диаметр уплотняемого соединения, рс и tc). Например, для прокладок прямоугольного сечения:

- резиновых и картонных -Dу 3 м, рс 0.6 МПа, -30 tc 100 оС;

- паронитовых - Dу 3 м, рс10 МПа, -200 tc 400 оС;

- фторопластовых - Dу 1 м, рс10 МПа и вакуум, -200 tc 250 оС.

Для прокладок круглого сечения:

- из вакуумной резины - 50 Dу 1000 мм, рс 0.1 МПа, -30 tc 100 оС;

- металлических (из алюминия, меди, латуни): Dу 200 мм, 2.5 рc 10

МПа, -200 tc 300 оС.

Кроме того, в справочниках даются рекомендации по определению

наружных диаметров прокладок для случаев, когда уплотняемые поверхности не плоские (выступ-впадина, шип-паз), и по чистоте обработки уплотняемых поверхностей. Например, наружный диаметр прокладки круглого сечения для обтюрации типа шип-паз при Dу = 200 мм и рc 10 МПа равен 259 мм,

а чистота обработки уплотняемых поверхностей фланцев стальных аппаратов, трубопроводов и арматуры для прямоугольных и круглых прокладок

должна быть не ниже 4.

Замечание: при выборе типа обтюрации следует помнить, что резиновые

прокладки допускают многократную разборку соединений, паронитовые,

фторопластовые – несколько (34) разборок, картонные следует менять после

каждой разборки, металлические прокладки, а также беспрокладочные обтюрации, после каждой разборки требуют дополнительной шлифовки.

Наиболее популярное неподвижное разъемное соединение в химическом

оборудовании - фланец (аппарата, трубопровода), стягиваемый болтами или

шпильками.

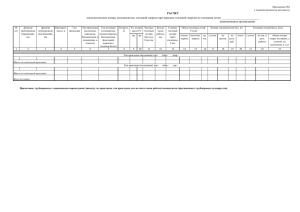

Расчет прокладок во фланцах включает выбор типа обтюрации, вида и

материала прокладки исходя из заданных значений Dу, рс и tc, а затем - определение пригодности выбранной прокладки для данного соединения в следующем порядке:

1. Определение эффективной ширины прокладки bэ. Для прокладок

круглого сечения bэ= d2 (диаметру сечения), для прямоугольных

3

b 10 , если b 12 мм

bэ

, где b – ширина прокладки.

3.8 10 3 b , при b 12 мм

2. Определение удельной утечки рабочей среды через единицу периметра уплотняемого соединения:

p R 3 e 15q / E 3

м /м/с,

Q 1.5 10 7 c z

bэ c

где Rz - шероховатость поверхностей уплотняемого соединения (определяется классом чистоты обработки уплотняемых поверхностей, например при 3

Rz=40, 4 - 25, 5 - 12.5, 6 - 10, 7 - 5 мкм) ,

q - удельное давление, которое необходимо создать на поверхности прокладки для обеспечения герметичности (для резины q = 1.5, для картона, паронита, фторопласта q = 20, для меди q = 90 МПа),

Е - модуль упругости материала прокладки (для резины - 7, паронита и

фторопласта - 150, для меди - 120000 МПа),

с= ат(1+0.03рс10-6) - вязкость рабочей среды при давлении рс,

ат - вязкость среды при атмосферном давлении.

Замечание: допустимую величину удельной утечки характеризует класс

негерметичности уплотнения: классу 1-1 соответствует Q 510-13,

классу 1-2 – Q 510-12 м3/м/с,

классу 2-1 – Q 510-11 м3/м/с,

классу 2-2 – Q 510-10 м3/м/с,

классу 3-1 – Q 2.510-9 м3/м/с.

3. Расчет нагрузки, необходимой для начального смятия прокладки при

затяжке уплотнения:

Pз = Dпbэq ,

где Dп - средний диаметр прокладки.

4. Расчет нагрузки на уплотнение от внутреннего давления (если оно

превосходит наружное, иначе пункт пропускается):

Рв = (рсDп2 /4 + Dпbэkрс)[]20/[]t,

где k - отношение удельного давления на прокладку к внутреннему давлению, необходимое для обеспечения герметичности (для резины k = 1, для

картона, паронита, фторопласта k = 2.5, для меди, латуни k = 4.75),

[]20,[]t- допускаемые напряжения материала фланца при 20 оС и tс.

Для соединительных фланцев трубопроводов, где отсутствует сплошная

крышка, первое слагаемое равно 0.

5. Расчет допустимой нагрузки на 1 болт или шпильку: qб = []tdо2/4,

где dо - внутренний диаметр резьбы,

[]t - допускаемое напряжение материала болта или шпильки при температуре tс.

6. Определение необходимого числа болтов или шпилек:

nб = max{Pз,Pв}/qб

и округление его до большего целого. Если на фланце удастся разместить nб

стяжных струбцин (или оно не больше имеющегося числа отверстий) то прокладка выбрана правильно.

Часто решается обратная задача: определение необходимой ширины или

диаметра прокладки, обеспечивающей заданную утечку.

<== Возврат к разделу 2.1