очистка воды описаниеx

реклама

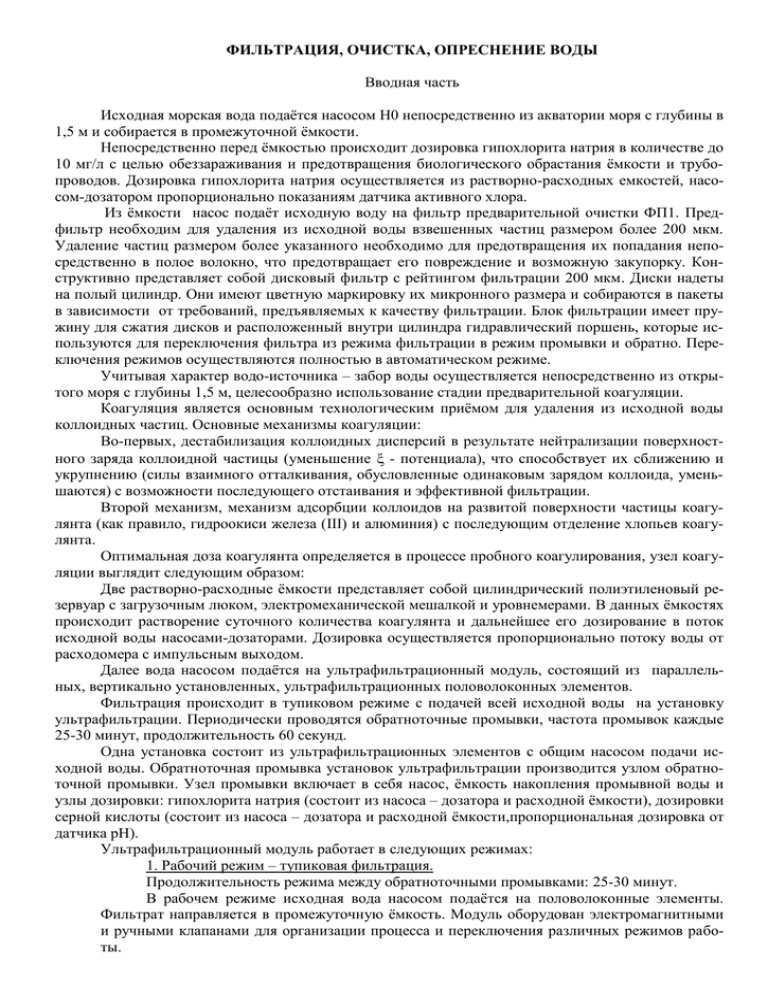

ФИЛЬТРАЦИЯ, ОЧИСТКА, ОПРЕСНЕНИЕ ВОДЫ Вводная часть Исходная морская вода подаётся насосом Н0 непосредственно из акватории моря с глубины в 1,5 м и собирается в промежуточной ёмкости. Непосредственно перед ёмкостью происходит дозировка гипохлорита натрия в количестве до 10 мг/л с целью обеззараживания и предотвращения биологического обрастания ёмкости и трубопроводов. Дозировка гипохлорита натрия осуществляется из растворно-расходных емкостей, насосом-дозатором пропорционально показаниям датчика активного хлора. Из ёмкости насос подаёт исходную воду на фильтр предварительной очистки ФП1. Предфильтр необходим для удаления из исходной воды взвешенных частиц размером более 200 мкм. Удаление частиц размером более указанного необходимо для предотвращения их попадания непосредственно в полое волокно, что предотвращает его повреждение и возможную закупорку. Конструктивно представляет собой дисковый фильтр с рейтингом фильтрации 200 мкм. Диски надеты на полый цилиндр. Они имеют цветную маркировку их микронного размера и собираются в пакеты в зависимости от требований, предъявляемых к качеству фильтрации. Блок фильтрации имеет пружину для сжатия дисков и расположенный внутри цилиндра гидравлический поршень, которые используются для переключения фильтра из режима фильтрации в режим промывки и обратно. Переключения режимов осуществляются полностью в автоматическом режиме. Учитывая характер водо-источника – забор воды осуществляется непосредственно из открытого моря с глубины 1,5 м, целесообразно использование стадии предварительной коагуляции. Коагуляция является основным технологическим приёмом для удаления из исходной воды коллоидных частиц. Основные механизмы коагуляции: Во-первых, дестабилизация коллоидных дисперсий в результате нейтрализации поверхностного заряда коллоидной частицы (уменьшение - потенциала), что способствует их сближению и укрупнению (силы взаимного отталкивания, обусловленные одинаковым зарядом коллоида, уменьшаются) с возможности последующего отстаивания и эффективной фильтрации. Второй механизм, механизм адсорбции коллоидов на развитой поверхности частицы коагулянта (как правило, гидроокиси железа (III) и алюминия) с последующим отделение хлопьев коагулянта. Оптимальная доза коагулянта определяется в процессе пробного коагулирования, узел коагуляции выглядит следующим образом: Две растворно-расходные ёмкости представляет собой цилиндрический полиэтиленовый резервуар с загрузочным люком, электромеханической мешалкой и уровнемерами. В данных ёмкостях происходит растворение суточного количества коагулянта и дальнейшее его дозирование в поток исходной воды насосами-дозаторами. Дозировка осуществляется пропорционально потоку воды от расходомера с импульсным выходом. Далее вода насосом подаётся на ультрафильтрационный модуль, состоящий из параллельных, вертикально установленных, ультрафильтрационных половолоконных элементов. Фильтрация происходит в тупиковом режиме с подачей всей исходной воды на установку ультрафильтрации. Периодически проводятся обратноточные промывки, частота промывок каждые 25-30 минут, продолжительность 60 секунд. Одна установка состоит из ультрафильтрационных элементов с общим насосом подачи исходной воды. Обратноточная промывка установок ультрафильтрации производится узлом обратноточной промывки. Узел промывки включает в себя насос, ёмкость накопления промывной воды и узлы дозировки: гипохлорита натрия (состоит из насоса – дозатора и расходной ёмкости), дозировки серной кислоты (состоит из насоса – дозатора и расходной ёмкости,пропорциональная дозировка от датчика рН). Ультрафильтрационный модуль работает в следующих режимах: 1. Рабочий режим – тупиковая фильтрация. Продолжительность режима между обратноточными промывками: 25-30 минут. В рабочем режиме исходная вода насосом подаётся на половолоконные элементы. Фильтрат направляется в промежуточную ёмкость. Модуль оборудован электромагнитными и ручными клапанами для организации процесса и переключения различных режимов работы. 2. Режим обратноточной промывки. Каждые 25-30 минут непрерывной работы установки начинается режим обратноточной промывки. Промывка осуществляется насосом из ёмкости накопления фильтрат. Во время промывок в поток воды может дозироваться гипохлорит натрия концентрацией до 20 мг/л с помощью насоса-дозатора. Непосредственно промывка состоит из нескольких подэтапов: 2.1. Режим прямоточной промывки. 2.2. Режим обратноточной промывки вверх. 2.3. Режим обратноточной промывки вниз. Продолжительность каждого режима, возможно, программировать, тем самым оптимизируя промывные операции. После проведения всех режимов обратноточной промывки установка переходит в рабочий режим. 3. Режим химически усиленной промывки. В ультрафильтрационной установке предусмотрен режим химически усиленной промывки: дозировка кислоты в линию нагнетания насоса промывки, рН = 2,5, контроль по датчику рН. Промывки проводятся с интервалом 12 – 168 часа, а оптимальные режимы подбираются в процессе пуско-наладочных работ и последующей эксплуатации оборудования. Непосредственно химически усиленная промывка состоит из нескольких подэтапов: 3.1. Режим прямоточной промывки. 3.2. Режим обратноточной промывки вверх. В данном режиме происходит дозировка соответствующего химического реагента. 3.3. Режим обратноточной промывки вниз. В данном режиме происходит дозировка соответствующего химического реагента. 3.4. Режим замачивания. Продолжительность режима – 30-600 секунд (интервал программируется). 2.5. Режим прямоточной промывки. 2.6. Режим обратноточной промывки вверх. 2.7. Режим обратноточной промывки вниз. Продолжительность каждого режима возможно программировать, тем самым оптимизируя промывные операции. После проведения всех режимов обратноточной промывки установка переходит в рабочий режим. Установки работают в полностью автоматических режимах, в процессе работы установки происходит контроль следующих параметров: 1. Контроль давления на напорных линиях всех насосов. 2. Контроль мутности на линии исходной воды и ультрафильтрата приборами контроля мутности. 3. Контроль «сухого хода» насосов. 4. Контроль расходов: исходной воды, фильтрата, а также потока на линии обратноточной промывки. 5. Контроль давления исходной воды на входе в установку по датчику давления. 7. Контроль давления в процессе обратноточной промывки датчиком давления. 8. В ёмкостях контроли уровней воды. 9. Контроль температуры воды. 6.2. Узел обратноосмотического обессоливания. Место в технологической схеме: после половолоконной ультрафильтрации. Общим для всех мембранных процессов является то, что разделение в них осуществляется с помощью мембран. Мембрану можно рассмотреть как селективно-проницаемый барьер между двумя гомогенными фазами. Перенос через мембрану имеет место при наложении движущей силы, действующей на компоненты. В большинстве мембранных процессов движущей силой является разность давлений или концентраций (активностей), а также потенциалов по обе стороны мембраны. Сегодня мембранные процессы используются широко, и сфера их применения постоянно расширяется. В настоящее время – это переходный процесс между развитием мембранных процессов первого поколения, таких как микрофильтрация, ультрафильтрация, обратный осмос, электродиализ и диализ, и мембранными процессами второго поколения, такими как газоразделение, первапорация, мембранная дистилляция и разделение с помощью жидких мембран. Существует много мембранных процессов, базирующихся на различных принципах разделения или механизмах и применимых для разделения объектов разных размеров – от частиц до молекул. Несмотря на эти различия, все мембранные процессы имеют нечто общее, а именно мембрану. Точное определение мембраны дать трудно, наиболее общим определением может быть следующим: мембрана – это селективный барьер между двумя фазами, причем термин «селективный» может относиться как к мембранам, так и к мембранным процессам. Наиболее конкретным является следующее определение: мембрана – это фаза или группа фаз, которые разделяют две различные фазы, отличающиеся физически и/или химически от фаз мембраны; при этом мембрана обладает свойствами, позволяющими ей под действием приложенного силового поля управлять процессами массопереноса между разделяемыми фазами. Мембранные процессы, протекающие под действием давления, называются баромембранными. Между размером пор и градиентом давления существует определенная взаимосвязь: уменьшение размера пор в мембране, приводящее к способности задерживать более мелкие частицы, обуславливает необходимость использования все более высокого давления. Поэтому процессы баромембранной фильтрации классифицируются следующим образом: Размер пор, мкм Давление, МПа микрофильтрация 0,02-10 0,01-0,2 ультрафильтрация 0,001-0,02 0,2-1,0 нанофильтрация 0,001-0,01 0,3-1,6 обратный осмос 0,0001-0,001 1,0-25,0 Микрофильтрация – это мембранный процесс, в наибольшей степени близкий к обычной фильтрации. Размеры пор микрофильтрационных мембран варьируют от 10 до 0,05 мкм, этот процесс применяют для отделения от раствора крупных коллоидных частиц или взвешенных микрочастиц, его используют для концентрирования тонких суспензий (например, латексов), осветления (удаления взвешенных веществ) различных растворов, очистки сточных и природных вод. Применение микрофильтрации эффективно для подготовки жидкостей перед проведением процессов обратного осмоса и ультрафильтрации (например, перед опреснением морской и солоноватых вод). Ультрафильтрация – процесс мембранного разделения растворов высокомолекулярных и низкомолекулярных соединений, а также фракционирования и концентрирования высокомолекулярных соединений. Ультрафильтрацию обычно используют для разделения систем, в которых молекулярная масса растворенных компонентов намного больше молекулярной массы растворителя. Например, для водных растворов считают, что ультрафильтрация применима тогда, когда хотя бы один компонент системы имеет молекулярную массу от 500 D и выше. Обратный осмос – это процесс фильтрации растворов под давлением, превышающим осмотическое, через мембраны, пропускающие растворитель и задерживающие молекулы, и ионы растворенных веществ. В основе данного метода лежит явление осмоса – самопроизвольного перехода растворителя через полупроницаемую перегородку в раствор. Давление, при котором наступает равновесие, называется осмотическим. Если со стороны раствора приложить давление, превышающее осмотическое, то перенос растворителя будет осуществляться в обратном направлении, это отразилось в названии процесса «обратный осмос». Разделение методом обратного осмоса осуществляется без фазовых превращений, и энергия в процессе расходуется, в основном, на создание давления исходной жидкости (практически несжимаемой среды) и ее продавливании через мембрану. Процесс обратного осмоса следует отличать от процесса фильтрования. На очистку фильтрованием направляют жидкость, представляющую собой гетерогенную (двухфазную) систему с различной степенью дисперсности взвешенных частиц. Обратным осмосом очищают, как правило, го- могенные (однородные) системы – истинные растворы. Это обстоятельство обуславливает различия в типе фильтрующих материалов и в величинах давлений, под действием которых идут процессы. При фильтровании должны задерживаться взвешенные частицы размером не менее 100 – 200 А. Обратноосмотическая мембрана должна быть настолько плотной, чтобы служить барьером для веществ, находящихся в растворах в виде молекул и ионов, что вызывает значительные гидравлические сопротивления при продавливании через мембраны чистого растворителя. Кроме того, при обратноосмотическом разделении растворов возникает еще одна дополнительная противодействующая процессу сила – разность осмотических давлений, величина которой весьма значительна при высокой концентрации растворенных веществ. Другим существенным различием этих процессов является то, что при фильтровании задерживаемое вещество остается либо на поверхности, либо в объеме фильтрующего материала, который при загрязнении меняют или очищают обратной промывкой. При обратном же осмосе не должно происходить загрязнения мембраны, т.е. задерживаемые вещества должны отводится от мембраны и не сорбироваться ни на ее поверхности, ни в ее объеме. Загрязнение мембран является вторичным процессом, отрицательно влияющим на обратноосмотическое разделение растворов. Если задерживаемое вещество не отводить от мембраны, то при идеальной ее полупроницаемости процесс фильтрования прекратиться. Действительно, увеличение концентрации растворенных веществ сопровождается повышением осмотического давления, и при достижении последним величины, равной приложенному гидростатическому давлению, движущая сила процесса будет равна нулю, а следовательно, скорость фильтрования растворителя также обратиться в нуль. При неидеальной полупроницаемости накопление растворенного вещества у мембраны приводит к увеличению скорости его проникания через мембрану до значений, равных скорости подвода вещества к мембране. В этом случае процесс фильтрования не прекратится, но эффект станет равным нулю. В виду предпочтительного переноса воды через полупроницаемую мембрану у ее поверхности увеличивается концентрация растворенных веществ по сравнению с их содержанием в растворе в данном сечении напорной камеры. При этом устанавливается такая величина градиента концентрации, которая обеспечивает динамическое равновесие между подводом веществ к мембране и удалением их вследствие конвективной и молекулярной диффузии. Явление возникновения градиента концентраций растворенных веществ перпендикулярно поверхности мембраны получило название концентрационной поляризации. Наряду с описанным явлением в аппаратах наблюдается также возникновение градиента концентраций, направленного вдоль поверхности мембран. Это связано с тем, что при движении вдоль мембраны часть воды фильтруется через нее и концентрация растворенных веществ в растворе увеличивается. Это явление называется концентрированием растворов. Таким образом, в обратноосмотических аппаратах устанавливаются поперечный (концентрационная поляризация) и продольный (концентрирование) градиенты концентраций растворенных веществ. Оба эти явления обязательно сопутствуют обратноосмотическому разделению растворов. Метод обратного осмоса является методом опреснения и обессоливания воды и широко используется в энергетике, в медицинской, пищевой, химической промышленности, а также для улучшения качества технической и питьевой воды. Исключительный интерес представляет применение обратного осмоса для очистки промышленных и бытовых стоков. В каждом отдельном случае выбор мембраны определяется характером сточных вод. В настоящее время у нас в стране и за рубежом разработаны и выпускаются высокопроизводительные и высокоселективные мембраны, стойкие в широком диапазоне рН. К достоинствам метода обратного осмоса следует отнести: возврат в производство до 95 % очищенной воды; степень очистки воды от минеральных солей и солей тяжелых металлов достигает 97-99,5 %; относительно небольшие габариты установки, что, не требует больших производственных площадей; простота аппаратурного оформления; не требуется дополнительных реагентов для проведения процесса. Проводимые в последние годы в нашей стране и за рубежом промышленные испытания методов мембранного разделения для обработки сточных вод показали, что по достигаемой глубине очистки обратный осмос занимает одно из первых мест и является наиболее перспективным для создания водооборотных циклов. По данным зарубежных ученых по сопоставлению стоимости опреснения воды дистилляцией и обратным осмосом, стоимость воды в последнем случае на 10-40 % ниже, расход электроэнергии в 4 раза меньше. Существенным преимуществом обессоливания методом обратного осмоса по сравнению с дистилляцией являются более низкие затраты электроэнергии, меньшая коррозия оборудования и исключение теплового загрязнения окружающей среды. Основные недостатки обратного осмоса и нанофильтрации: требует предварительной подготовки воды для очистки от механических примесей, мутности, коллоидных частиц, соединений способных образовывать на поверхности мембраны трудноудаляемые осадки; образуется определённое количество концентрата (от 60 до 95% в зависимости от поставленных задач и свойств очищаемой среды (например, солесодержание от которого напрямую зависит осмотическое давление)), которое требует приемлемых способов утилизации (от банального слива в канализационную систему до сложных технологических приёмов вроде выпарки). Нанофильтрация занимает промежуточное положение между ультрафильтрацией и обратным осмосом и характеризуется малой задерживающей способностью (селективностью) по солям с одновалентными анионами и органическими соединениями с молекулярной массой менее 150 D и высокой - по солям с двух- и поливалентными анионами и органическими соединениями с молекулярной массой более 30 D. Широкое применение нанофильтрация находит в питьевом водоснабжении для умягчения и частичного обессоливания жестких и солоноватых вод. Основные недостатки обратного осмоса и нанофильтрации: требует предварительной подготовки воды для очистки от механических примесей, мутности, коллоидных частиц, соединений способных образовывать на поверхности мембраны трудноудаляемые осадки; образуется определённое количество концентрата (от 60 до 95% в зависимости от поставленных задач и свойств очищаемой среды (например, солесодержание от которого напрямую зависит осмотическое давление)), которое требует приемлемых способов утилизации (от банального слива в канализационную систему до сложных технологических приёмов вроде выпарки). Исходная вода после половолоконной ультрафильтрации поступает на установку обратноосмотического обессоливания. Непосредственно перед установкой обратного осмоса установлен узел дозировки бисульфита натрия и ингибитора осадкообразования «Avista Vitec 4000». Дозировка бисульфита натрия необходима для предотвращения попадания на мембранные обратноосмотические элементы активного хлора. Концентрация активного хлора более 0,1 мг/л ведёт к окислению селективного слоя мембраны и выходу элементов из строя. Узел дозировки бисульфита натрия представляет собой насос-дозатор, а также расходные ёмкости реагента. Ингибитор «Avista Vitec 4000» эффективно минимизирует процессы осадкообразования таких солей как сульфат кальция, карбонат кальция, отложения силикатов и некоторых других, дозировка составляет 3 мг/л. Узел дозировки ингибитора представляет собой насос-дозатор, а также расходные ёмкости ингибитора. Далее воды насосом высокого давления подаются на обратноосмотический модуль, укомплектованной рулонными мембранными элементами. В процессе разделения исходный поток делится на два: фильтрат – очищенная вода и концентрат. Очищенная вода соответствует по своим показателям питьевой воде. Концентрат сбрасывается в акваторию моря (спецприемную емкость). Периодически проводится химическая мойка мембранного модуля специальными моющими растворами. Определить время начала химической мойки возможно по следующим изменениям процесса обратноосмотического разделения: рост перепада давления на мембранных аппаратах свидетельствует о накоплении загрязнений в мембранных каналах и необходимости проведения химической мойки; падение селективности (ухудшение качества фильтрата при неизменной качестве исходной воды); падение производительности при постоянном давлении процесса мембранного разделения, неизменном качестве исходной воды (общем солесодержании), постоянной температуре. Как правило, ухудшение одного из этих показателей на 15-20% относительно первоначальных значений, свидетельствует о необходимости проведения химической мойки. Для проведения химической мойки предусмотрена специальная ёмкость оборудованная электрической мешалкой, насос химической мойки и фильтр грубой очистки мешочного типа с рейтингом фильтрации 50 мкм. Модуль обратноосмотический для обессоливания сточных вод представляет собой конструкцию, в которой на раме, жестко закрепленной к горизонтальной поверхности, установлены мембранные аппараты, обвязанные трубопроводами и допускающие давление до 6,9 МПа (69 bar). Модуль снабжен ротаметрами для контроля расходов, датчиками электропроводности, показания которых выводятся на индикатор шкафа управления, манометрами и датчиками давления для измерения давления. Узел мембранного обессоливания включает в себя следующие основные части: - рама; - аппараты мембранные; - насосы центробежные – предназначены для создания рабочего давления в аппаратах мембранных и для проведения химической мойки; - в установке использованы мембранные элементы ведущих мировых производителей Материал основных узлов и деталей – нержавеющая сталь, материал трубопроводов низконапорных (до 6 bar) – ПВХ. Установка обратноосмотического обессоливания. Узел дозировки бисульфита натрия . Дозировка бисульфита натрия в количестве достаточном для полного удаления активного хлора перед этапом обратного осмоса, контроль по датчику активного хлора. Насос-дозатор, пропорциональная дозировка от датчика активного хлора в составе комплекса. Расходная ёмкость. Узел дозировки ингибитора . Дозировка ингибитора «Avista Vitec 4000» или аналог в количестве примерно 3 мг/л. Насос-дозатор, пропорциональная дозировка от импульсного расходомера. Расходная ёмкость. На фильтрате обратного осмоса для обеспечения микробиологической безопасности воды установлен ультрафиолетовый стерилизатор. 7. Система управления: 1) Датчики, исполнительные механизмы; 2) Управление тех. процессом примышленными контроллерами; 3) Автоматизированное место оператора. Данная система реализует: -Централизованное управление техпроцессом в режиме реального времени; -Обработку информации технологическими контроллерами; -Хранение и архивирование всей производственной информации для возможности ее последующей обработки. Вывод архивной информации в удобной для заказчика форме (тренды, диаграммы, таблицы); -Централизованный вывод оперативной информации на автоматизированное рабочее место оператора и визуализация технологического процесса (отображение параметров на мнемосхемах технологических процессов, а также вывод таблиц и графиков); -Проверку готовности оборудования; -Предупреждение визуально и звуковым сигналом при различных ситуациях (неисправности первичных преобразователей, достижение параметров предаварийных значений и т.д.) и блокировка оборудования в аварийных ситуациях; -Фильтрацию различного рода помех; -Измерение физических параметров объекта, контролируемых входными первичными преобразователями; -Дистанционное и местное управление. В процессе работы осуществляется контроль основных параметров работы установки: 1.Контроль давления на напорных линиях всех насосов, линии фильтрата, концентрата каждой из ступеней, контроль перепада давления, отключение обратного осмоса при превышении давления выше допустимого, падении давления ниже критического, отключение при превышении допустимого перепада давления на обратноосмотических аппаратах. 2.Контроль «сухого хода» насосов. 3.Контроль расходов на линиях фильтрата, концентрата, подачи исходной воды. 4.Контроль качества воды по датчикам электропроводности на линиях исходной воды, фильтрата обратного осмоса, концентрата, контроль селективности процесса. 5.Контроль уровней в емкостях исходной воды, концентрата, фильтрата. Включение/выключение обратноосмотических установок в соответствии с уровнями воды в емкостях.