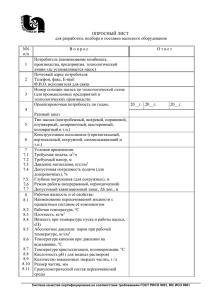

Магистральный полнопоточный насос с подачей 7000 м 3 /ч

реклама