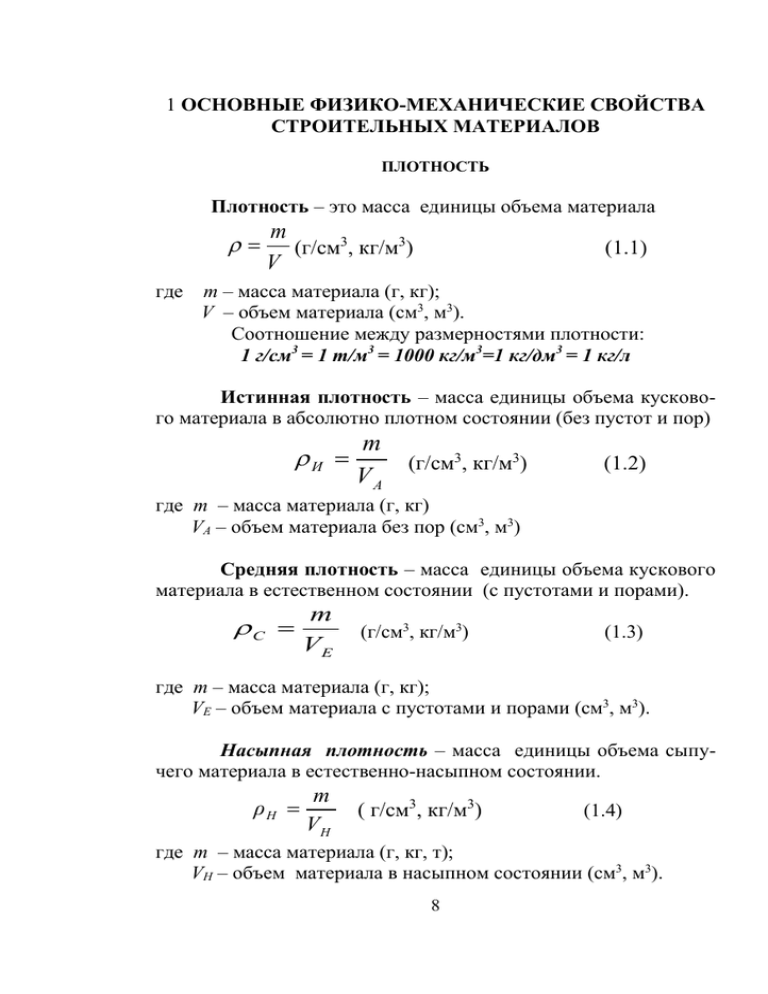

МАТЕРИАЛОВЕДЕНИЕ. СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ

advertisement