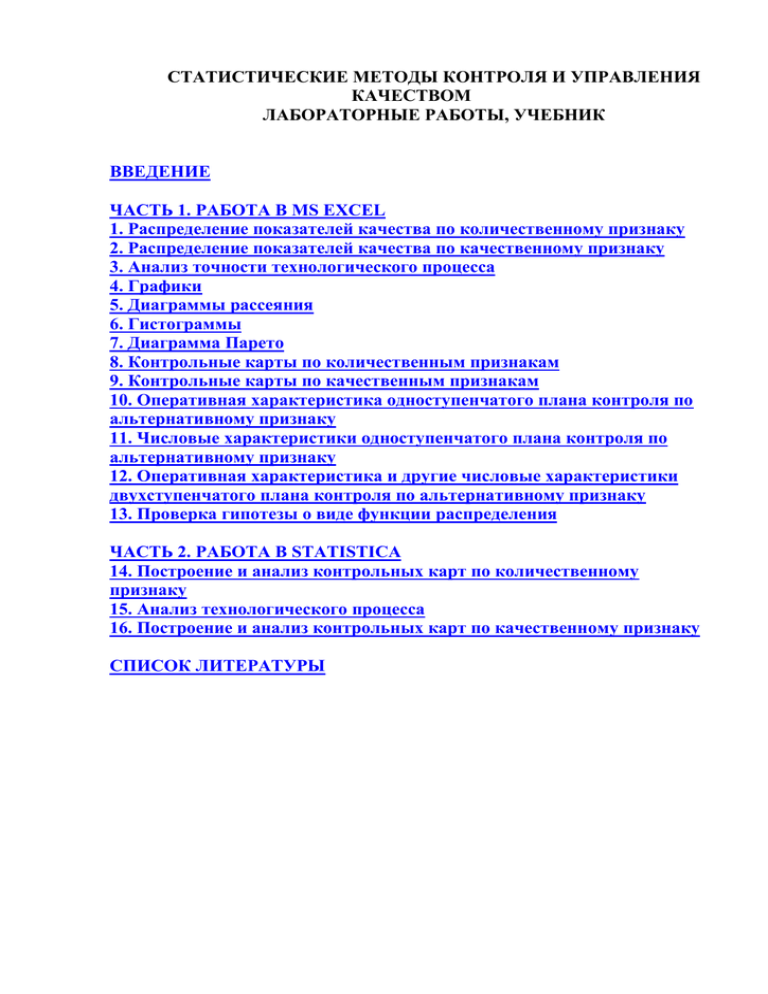

статистические методы контроля и управления качеством

реклама