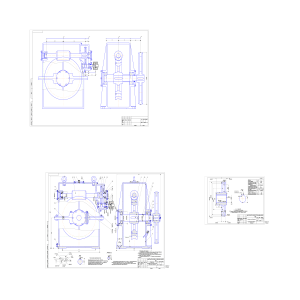

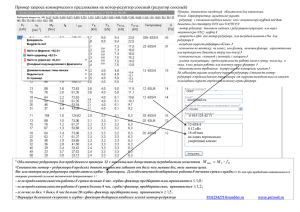

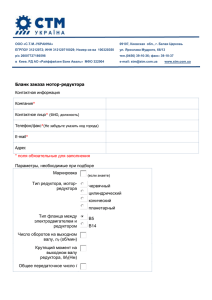

Кафедра АТБ Задание №3 Вариант 1 На курсовой проект по дисциплине «Техническая Механика» Студенту: Сокольниковой Л.Е. Спроектировать привод к ленточному конвейеру по схеме (рис.1), исходные данные приведены в таблице 1. Материал зубчатых колес редуктора сталь 40Х. Рис.1. Таблица 1. Исходные Варианты данные 1 2 3 4 5 6 7 8 9 10 Окружная сила на привод. барабане: F, 4,0 4,5 5,0 5,5 6,0 6,5 7,0 7,5 8,0 10 kH Скорость ленты: V, м/с 0,5 0,6 0,7 0,8 1,0 1,1 1,2 1,3 1,4 1,5 Диаметр приводного 250 250 320 320 400 400 400 500 500 500 барабана: D, мм Требуется: 1. Составить расчетно-пояснительную записку с полным расчетом привода к ленточному транспортеру. 2. Выполнить чертежи: 1-й лист – сборочный чертеж редуктора - формат А1; 2-й лист – рабочие чертежи двух деталей редуктора (формата А3 каждая деталь) Оглавление ВВЕДЕНИЕ .................................................................................................. 4 1. ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ И КИНЕМАТИЧЕСКИЙ РАСЧЕТ .. 4 2. РАСЧЕТ ЗУБЧАТЫХ КОЛЕС РЕДУКТОРА ......................................... 7 3. ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ ВАЛОВ РЕДУКТОРА .................... 11 4. КОНСТРУКТИВНЫЕ РАЗМЕРЫ ШЕСТЕРНИ И КОЛЕСА .............. 12 5. КОНСТРУКТИВНЫЕ РАЗМЕРЫ КОРПУСА РЕДУКТОРА .............. 13 7. ПЕРВЫЙ ЭТАП КОМПОНОВКИ РЕДУКТОРА ................................. 18 8. ПРОВЕРКА ДОЛГОВЕЧНОСТИ ПОДШИПНИКОВ ......................... 21 9. ПРОВЕРКА ПРОЧНОСТИ ШПОНОЧНЫХ СОЕДИНЕНИЙ ............. 25 10. УТОЧНЕННЫЙ РАСЧЕТ ВЕДОМОГО ВАЛА ................................. 26 11. ВЫБОР ПОСАДОК ДЛЯ СОПРЯЖЕНИЯ ОСНОВНЫХ.................. 31 ДЕТАЛЕЙ РЕДУКТОРА ........................................................................... 31 12. ВЫБОР СМАЗОЧНОГО МАТЕРИАЛА И СПОСОБА ...................... 32 СМАЗЫВАНИЯ РЕДУКТОРА .................................................................. 32 ЗАКЛЮЧЕНИЕ .......................................................................................... 33 ЛИТЕРАТУРА ............................................................................................ 33 ПРИЛОЖЕНИЕ .......................................................................................... 34 3 ВВЕДЕНИЕ Привод – электросиловое устройство, приводящее в движение рабочую машину или механизм. Привод состоит из источника энергии, передаточного механизма и аппаратуры управления. В курсовом проекте спроектирован привод конвейера, согласно исходным данным, состоящий из электродвигателя, цепной передачи и цилиндрического косозубого редуктора. В данном курсовом проекте по технической механике спроектирован привод к ленточному конвейеру с передаточным числом iобщ = 18,49, также произведены необходимые расчёты цилиндрического одноступенчатого косозубого редуктора и открытой цепной передачи. Подобран электродвигатель привода – 4А112M8, мощностью Рдв = 3 кВт и числом оборотов nдв = 706,5 мин−1, отвечающий требованиям надежности и долговечности привода ленточного конвейера. Также разработаны необходимые чертежи редуктора: сборочный чертеж редуктора с межосевым расстоянием aw = 112 мм; рабочие чертежи деталей редуктора – ведомый вал и ведомое зубчатое колесо. 1. ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ И КИНЕМАТИЧЕСКИЙ РАСЧЕТ По табл. 1.1, [1], принимаем: 4 -КПД пары цилиндрических зубчатых колес 1=0,98; -КПД, учитывающий потери на трение в одной паре подшипников качения 2=0,99; -КПД открытой цепной передачи 3=0,92; -КПД, учитывающий потери в опорах вала приводного барабана 4=0,99. Теперь можем определить общий КПД привода: =0,980,9920,920,99=0,875. Требуемая мощность электродвигателя привода, определяется по формуле, [2]: Ртр = 𝐹⋅𝑣л 𝜂 , кВт, где =1234 – коэффициент полезного действия (КПД) привода, равный произведению частных КПД; F – сила, передаваемая лентой барабана; Vл скорость ленты конвейера. Требуемая мощность электродвигателя: Ртр = 4 ∙ 0,5 = 2,3 кВт 0,875 Угловая скорость приводного барабана: 𝜔б = 2 ∙ 𝑣 2 ∙ 0,5 рад = =4 𝐷 0,25 с Частота вращения приводного барабана конвейера: 𝑛б = 30 ⋅ 𝜔б 30 ⋅ 4 = = 38,21 мин−1 . 𝜋 3,14 По табл. П1, [2], принимаем электродвигатель асинхронный серии 4А с повышенным пусковым моментом. По требуемой мощности Ртр = 2,3 подходит электродвигатель: 4А112M8, мощностью Рдв = 3 кВт и скольжением 5,8%. Номинальная частота вращения вала электродвигателя, с учетом скольжения nдв = 706,5 мин−1 , а угловая скорость 𝜔дв = 𝜋⋅𝑛дв 30 = 3,14∙706,5 30 = 73,95 Передаточное отношение привода: 5 𝑖= 𝜔дв 73.95 = = 18,49. 𝜔б 4 Частные передаточные числа (они равны передаточным отношениям) можно принять: для редуктора по ГОСТ 2185-66 iзуб= 4, для цепной передачи iцеп = i пр / i 1 = 18,49 / 4 = 4,62. Частота вращения и угловая скорость для валов редуктора: - ведущий вал редуктора n1 = nдв = 706,5 мин−1, 𝜋⋅𝑛1 𝜔1 = 𝜔дв 30 = 3,14⋅706,5 30 = 73,95 рад с ; -ведомый вал редуктора: 𝑛2 = 𝑛1 𝑖зуб 𝜔2 = = 𝜔1 𝑖зуб 706,5 4,0 = = 176,63 мин−1 ; 45,36 4,0 = 18,49 рад с ; Частота вращения и угловая скорость ведущей звездочки цепной передачи совпадает с угловой скоростью и частотой вращения ведомого вала редуктора (звездочка установлена на выходном конце ведомого вала); - ведомая звездочка: n3 = n2 / 4,62 = 176,63 / 4,62 = 38,21 мин−1; 𝜔3 = 𝜔2 𝑖2 = 18,49 4,62 =4 рад с . Частоты вращения и угловые скорости валов редуктора и приводного барабана: Ведущий вал n1 = nдв = 706,5 мин−1 ω1 = ωдв = 73,95 рад/с редуктора Ведомый вал n2 = n1/uр = 706,5/4,0 = 176,63 мин−1 ω2 = 18,49 рад/с редуктора Вал ω3 = 4 рад/с n3 = n2 / 4,09 = 38,21 мин−1 приводного барабана Крутящие моменты: – на валу шестерни: Т1 = Р𝑇𝑃 𝜔1 = 2,3⋅103 73,95 = 31,1 Н ⋅ м = 31,1 ⋅ 103 Н ⋅ мм; – на валу колеса: Т2 = Т1 ⋅ i ₁ = 31,1∙4 = 124,4 Н · м = 124,4⋅ 10³ Н ⋅ мм; 6 2. РАСЧЕТ ЗУБЧАТЫХ КОЛЕС РЕДУКТОРА По табл. 3.3, [1], выбираем материалы со средними механическими характеристиками: для шестерни – сталь 40Х, термообработка – улучшение, твердость НВ 270; для колеса – сталь 40Х, термообработка – улучшение, твердость НВ 240. Допускаемое контактное напряжение [𝐻 ] определяем по формуле (3.9, [1]): [𝐻 ] = 𝜎н 𝑙𝑖𝑚 𝑏 𝐾𝐻𝐿 , [𝑆𝐻 ] где h lim b– предел контактной выносливости при базовом числе циклов; KHL – коэффициент долговечности; [𝑆𝐻 ] – коэффициент безопасности. По табл. 3.2, [1], для углеродистых сталей с твердостью поверхностей зубьев менее НВ 350 и термообработкой (улучшение) H lim b=2НВ+70. Для длительной эксплуатации редуктора принимаем KHL = 1; коэффициент безопасности [𝑆𝐻 ]=1,10. Для косозубых колес расчетное допускаемое контактное напряжение: - для шестерни [𝜎𝐻1] = (2 ⋅ 270 + 70) ⋅ 1 Н = 554,54 ; 1,10 мм - для колеса [𝜎𝐻2] = (2 ⋅ 240 + 70) ⋅ 1 Н = 500 . 1,10 мм Тогда расчетное допускаемое контактное напряжение [σH ] = 0,45 (554,54 + 500) = 475 МПа. Требуемое условие [σH ] ≤ 1,23 [σH2 ] выполнено. Принимаем для косозубых колес коэффицент ширины венца по межосевому расстоянию ва = b/aW = 0,4. 7 Межосевое расстояние определяется из условия контактной выносливости активных поверхностей зубьев по формуле 3.7, [1]: 3 1 2Т 𝐾 𝑎𝜔 = Ка (𝑢 + 1) √([𝜎 ]) 𝐻 2 𝐻𝛽 𝑢2 𝜓𝑏𝑎 , мм где Т2 – вращающий момент на ведомом валу редуктора; для косозубых колес. Ка = 43; коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца, КН = 1,25. Определим межосевое расстояние 124 ⋅ 103 ⋅ 1,25 𝑎𝜔 = 43 ⋅ (4 + 1) √ = 102,29мм. 4752 ∙ 42 ⋅ 0,4 3 Ближайшее стандартное значение межосевого расстояния по ГОСТ 2185-66: аW = 112 мм. Нормальный модуль зацепления принимаем по следующей рекомендации: mn = (0,01 ÷ 0,02) · аW = 1,12 ÷ 2,24 мм; принимаем по ГОСТ 9563-60 mn=1,75 мм. Принимаем предварительно угол наклона зубьев =10 и определяем число зубьев шестерни и колеса по формуле: 2 ⋅ 𝑎𝜔 ⋅ 𝑐𝑜𝑠 𝛽 2 ⋅ 112 ⋅ 0,985 = = 25,21. (𝑖 + 1)𝑚𝑛 (4,0 + 1) ⋅ 1,75 𝑧1 = Принимаем Z1= 25; тогда Z2 = Z1iзуб = 25·4 = 100. Уточненное значение угла наклона зубьев: 𝑐𝑜𝑠 𝛽 = (𝑧1 + 𝑧2 )𝑚𝑛 (25 + 100) ⋅ 1,75 = = 0,9766 2𝑎𝜔 2 ⋅ 112 =1224'. Определяем основные размеры шестерни и колеса: - диаметры делительные: 𝑑1 = 𝑧1 ⋅ 𝑚𝑛 1,75 = 25 ⋅ = 44,8 мм 𝑐𝑜𝑠 𝛽 0,9766 𝑑2 = 𝑧2 ⋅ 𝑚𝑛 𝑐𝑜𝑠 𝛽 = 100 ⋅ 1,75 0,9766 = 179,2 мм. 8 Делаем проверку межосевого расстояния: а𝑊 = 𝑑1 +𝑑2 2 = 44,8+179,2 2 = 112 мм. Диаметры вершин зубьев: 𝑑𝑎1 = 𝑑1 + 2𝑚𝑛 = 44,8 + 2 ⋅ 1,75 = 48,3 мм 𝑑𝑎2 = 𝑑2 + 2𝑚𝑛 = 179,2 + 2 ⋅ 1,75 = 182,7мм Ширина колеса и шестерни определяется по формулам: 𝑏2 = 𝜓𝑏𝑎 ⋅ 𝑎𝜔 = 0,4 ⋅ 112 = 45 мм 𝑏1 = 𝑏2 + 5мм = 44,8 + 5 = 50 мм Коэффициент ширины шестерни по диаметру: 𝜓𝑏𝑑 = 𝑏1 50 = = 1,1. 𝑑1 44,8 Окружная скорость колес и степень точности передачи V = ω1 d1/ 2 = 73,95·44,8/ 2 · 103 = 1,66 м/с. При такой скорости для косозубых колес следует принять 8-ю степень точности. Коэффицент нагрузки КН = КН КН КНv Значение КН даны в таблице 3.5; при 𝜓𝑏𝑑 = 1,1, твердости HB 350 и несимметричном расположении колес относительно опор с учетом изгиба ведомого вала от натяжения цепной передачи КН = 1,11. По табл. 3.4, [1], при v = 1,52 м/с и 8-й степени точности КН 1,09. По табл. 3.6, [1], для косозубых колес при v 5 м/с, КНv = 1,0. Получим значение коэффициента нагрузки: КН = 1,111,091,0 = 1,2099. Проверка контактных напряжений производится по формуле 3.6, [1]: 𝜎𝐻 = 𝜎𝐻 = 270 112 √ 270 𝑎𝜔 Т 𝐾 (𝑢+1)3 √ 2 𝐻 𝑏2 ⋅𝑢2 124,4⋅103 ⋅1,2099⋅(4,0+1)3 45⋅4,02 , = 390 Н мм2 < [𝜎𝐻 ], 9 или 390 Н/мм2 475 Н/мм2. Контактные напряжения меньше допускаемых контактных напряжений. Условие прочности выполнено. Силы, действующие в зацеплении: Окружная 𝐹𝑡 = 2𝑇1 𝑑1 Радиальная 𝐹𝑟 = 𝐹𝑡 = 2∙31,1∙103 tgα 𝑐𝑜𝑠 𝛽 44.8 = 1388 Н = 1388 ∙ tg20° 𝑐𝑜𝑠1224′ = 517 Н Осевая 𝐹𝑎 = 𝐹𝑡 ∙ tg𝛽 = 1388 ∙ tg1224′ = 305,22 10 3. ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ ВАЛОВ РЕДУКТОРА Предварительный расчет проведем на кручение по пониженным допускаемым напряжениям. Ведущий вал. Диаметр выходного конца вала определяется по формуле 6.16 [1]: 3 𝑑 в1 = √ 16Т1 𝜋[𝜏𝐾 ] , мм где []К=25 Н/мм2 – допускаемое значение на кручение для валов из стали 45. 16 ⋅ 31,1 ⋅ 103 𝑑 в1 = √ = 18,51 мм. 3,14 ⋅ 25 3 Так как вал редуктора соединен муфтой с валом электродвигателя, то необходимо согласовать диаметры ротора двигателя (dдв) и вала (dв1). У принятого двигателя 4А112M8 – dдв=28 мм. В приводах, испытывающих ударные нагрузки, принимают упругие муфты. Принимается муфта упругая втулочно-пальцевая (МУВП) по ГОСТ 21424-75 с расточками полумуфт под dдв = 28 мм и dв1= 22 мм (расхождение диаметров не должно превышать 20%). Диаметр вала под подшипники примем dп1=25 мм. Шестерню выполним за одно целое с валом. Ведомый вал. Учитывая влияние изгиба вала от натяжения цепи, принимаем []К=20 Н/мм2. Диаметр выходного конца вала: 16 ⋅ Т2 3 16 ⋅ 124,4 ⋅ 103 𝑑 в2 = √ =√ = 31,65 мм 𝜋 [ 𝜏𝐾 ] 3,14 ⋅ 20 3 Принимаем ближайшее большее из стандартного ряда: dв2 = 32 мм. Диаметр вала под подшипниками принимаем: - dп2 = 35 мм, - под зубчатым колесом dк2 = 40 мм. 11 4. КОНСТРУКТИВНЫЕ РАЗМЕРЫ ШЕСТЕРНИ И КОЛЕСА Шестерню выполняем за одно целое с валом; ее размеры (см. разд. 2) определены выше: - делительный диаметр d1 = 44,8 мм; - диаметр вершин зубьев dа1 = 48,3 мм; -ширина шестерни b1 = 50 мм. Колесо, по способу изготовления, кованное. Размеры колеса, следующие: - делительный диаметр колеса d2 = 179,2 мм; - диаметр вершин зубьев da2 = 182,7 мм; - ширина колеса b2 = 45 мм; - диаметр посадочного отверстия колеса на вал dК2 = 40 мм. Диаметр ступицы рассчитывается по формуле: dст = 1,6dК2 = 1,6 40 = 64 мм. Длина ступицы lст = (1,21,5) dК2 = (1,21,5) 40 = 48 60 мм. Принимаем длину ступицы – lст = 50 мм. Толщина обода 0 = (2,54) mn = (2,54) 1,75 = 4,375 7 мм. Принимаем 0 = 7 мм. Толщина диска с = 0,3b2 = 0,3 45= 13,5 мм. 12 5. КОНСТРУКТИВНЫЕ РАЗМЕРЫ КОРПУСА РЕДУКТОРА Толщина стенок корпуса и крышки редуктора: = 0,025а+1 = 0,025112+1= 3,8 мм. Принимаем = 8мм. 1 = 0,02а+1 = 0,02112+1= 3,24 мм. Принимаем 1 = 8 мм. Толщина фланцев поясов корпуса и крышки: верхнего пояса корпуса и пояса крышки b = 1,5 = 1,58 = 12 мм; b1 = 1,51 = 1,58= 12 мм нижнего пояса корпуса p = 2,35 = 2,358 = 18,8 мм; принимаем р = 20 мм. Диаметры болтов: фундаментальных d 1= (0,030,036) аW+12 = (0,030,036) 112 + 12 = 15,36 16,032 мм, принимаем болты с резьбой М18; соединяющих крышку и корпус редуктора у подшипников: d2 = (0,70,75) d1 = (0,70,75)18 = 12,613,5 мм, принимаем болты с резьбой М14; соединяющих крышку и корпус редуктора: d3 = (0,50,6) d1 = (0,50,6)18 = 910,8 мм, принимаем болты с резьбой М12. 13 6. РАСЧЕТ ЦЕПНОЙ ПЕРЕДАЧИ Выбираем приводную роликовую цепь РП по ГОСТ 13568-75. Вращающий момент на ведомой звездочке Т3 =T2= 124,4103 Нмм. Передаточное число было принято в разделе 1, iц = 4,62. Согласно [1], число зубьев ведущей звездочки определяется по формуле: 𝑍3 = 31 − 2 ⋅ 𝑖ц = 31 − 2 ⋅ 4,62 = 21,76, принимаем Z3 = 22. Число зубьев ведомой звездочки: 𝑍4 = 𝑍3 ⋅ 𝑖ц = 22 ⋅ 4,62 = 101,64. Принимаем Z4 = 102. Тогда фактическое значение передаточного числа передачи: Iц = Z4 / Z3 = 102 / 22 = 4,64. Отклонение 4,64−4,62 4,64 ∙ 100% = 0,431%, что допустимо. Расчетный коэффициент нагрузки рассчитывается по формуле: Кэ = КДКаКНКрКсКn , где КД =1 – динамический коэффициент при спокойной нагрузке (передача к ленточному конвейеру); Ка=1 – коэффициент учитывает влияние межосевого расстояния; КН=1 – коэффициент, учитывающий влияние угла наклона линии центров (принято =45); Кр=1,25 – коэффициент, учитывающий способ регулирования цепи (при периодическом регулировании); Ксм=1 – при капельной смазке; Кn=1 – при односменной работе. Кэ = 1111,2511 = 1,25. Для определения шага цепи надо знать допускаемое давление [𝑝] в шарнирах цепи. Допускаемое давление [𝑝] задано в зависимости от частоты 14 вращения ведущей звездочки и шага t. Поэтому для расчета величиной [𝑝] следует задаться ориентировочно. Ведущая звездочка имеет частоту вращения 𝑛2 = 𝜔2 ∙30 𝜋 = 18,49∙30 3,14 = 176,63. Среднее значение допускаемого давления при 𝑛 ≈ 200 об/мин [𝑝]=25 МПа По формуле 5.22, [1], определяем шаг однорядной цепи: 3 Т ⋅𝐾 𝑡 ≥ 2,8 √ 3 э мм, 𝑍3 ⋅[𝑝] 124,4 ∙ 103 ∙ 1,25 𝑡 ≥ 2,8 √ ≈ 18,377мм. 22 ∙ 25 3 Подбираем по табл. 7.15, [1], цепь ПР- 19,05 – 3180 по ГОСТ 13568 – 75, имеющую t = 19,05 мм; разрушающую нагрузку Q = 31,8 кН; массу q = 1,9 кг/м; площадь опорной поверхности Аоп = 105,8 мм2. Скорость цепи определяется по формуле, [2]: 𝑣ц = 𝑍3 ⋅ 𝑡 ⋅ 𝑛2 22 ⋅ 19,05 ⋅ 176,63 м = = 1,23 . 60 ⋅ 103 60 ⋅ 103 с 𝑃 Т2 ⋅𝜔2 𝑣ц 𝑣 𝐹Ц = 2 = Окружная сила: = 124,4·18,49 1,23 = 1870 𝐻 Давление в шарнире проверяем по формуле 5.21, [2]: 𝑝= 𝐹ц ⋅ Кэ 1870 ⋅ 1,25 Н = = 22,09 . Ац 105,8 мм2 Уточняем допустимое давление [p]=25 [1+ 0,01(22 – 17)] = 26,25МПа. Условие p [p] - выполнено, так как 22,09 МПа <26,25 МПа. Определяем число звеньев цепи: 𝛥2 𝐿𝑡 = 2𝑎𝑡 + 0,5𝑧∑ + 𝑎𝑡 где 𝑎𝑡 = 𝑎ц 𝑡 𝑧 −𝑧3 = 50; 𝑧∑ = 𝑧3 + 𝑧4 = 22 + 102 = 124; 𝛥 = 4 2𝜋 = 102−22 2∙3,14 = 12,74. Тогда 15 12,742 𝐿𝑡 = 2 ∙ 50 + 0,5 ∙ 124 + = 165,246 50 Округляем до четного числа 𝐿𝑡 = 166. Уточняем межосевое расстояние цепной передачи 2 𝑎ц = 0,25 [𝐿𝑡 − 0,5𝑧∑ + √(𝐿𝑡 − 0,5𝑧∑ ) − 8𝛥2 ] = 0,25 [166 − 0,5 ∙ 124 + √(166 − 0,5 ∙ 124)2 − 8 ∙ 12,742 ] = 959,9 Для свободного провисания цепи предусматриваем возможность уменьшения межосевого расстояния на 0,04%, т.е. на 959,9∙0,004=3,8396 Определяем диаметры делительных окружностей звездочек 𝑑дз = 𝑑д4 = 𝑡 180° 𝑠𝑖𝑛 𝑧 3 𝑡 180° 𝑠𝑖𝑛 𝑧 4 19,05 = 180° 𝑠𝑖𝑛 22 = 19,05 180° 𝑠𝑖𝑛 102 = = 19,05 = 133,89 мм. 𝑠𝑖𝑛 8,1818 19,05 𝑠𝑖𝑛 1,7647 = 620,26 мм. Определяем диаметры наружных окружностей звездочек 𝐷д3 = 𝑡 (𝑐𝑡𝑔 180 𝑧3 + 0,7) − 0,31 ∙ 𝑑1 = 19,05 (𝑐𝑡𝑔 180 22 + 0,7) − 0,31 ∙ 11,91 = 142,168 мм. 𝐷д4 = 𝑡 (𝑐𝑡𝑔 180 𝑧4 + 0,7) − 0,31 ∙ 𝑑1 = 19,05 (𝑐𝑡𝑔 180 102 + 0,7) − 0,31 ∙ 11,91 = 629,61 мм, где d1=11,91мм – диаметр ролика. Силы, действующие на цепь: окружная 𝐹Ц = 1870 𝐻 – определена выше; от центробежных сил Fv = qvц2 = 1,9 1,232 =2,87 Н от провисания Ff = 9,81Кf qaц= 9,81 1,5 1,9 0,9599 = 26,84 Н, где Кf=1,5 при угле наклона передачи 45° Расчетная нагрузка на валы FB = Fц+2Ff = 1870 + 2 26,84 = 1923,68 Н. Проверяем коэффициент запаса прочности цепи на растяжение по формуле 5.24, [2]: 16 𝑠= 𝑄 Рц ⋅КД +𝐹𝑣 +𝐹𝑓 = 31,8∙103 1870∙1+2,87+26,84 = 16,74, что значительно больше нормативного [s] = 10,7, [1]. S [s] – условие прочности выбранной цепи соблюдается. Размеры ведущей звездочки: - диаметр ступицы звездочки dст = 1,6dв2 = 1,6 32 = 51 мм; - длина ступицы lст = (1,21,6) dв2 = (1,21,6) 32 = 38,4 51,2 мм, принимаем lст= 45 мм. - толщина диска звездочки 0,93 ∙ 𝐵𝐵𝐻 = 0,93 ∙ 12,7 = 11,811 17 7. ПЕРВЫЙ ЭТАП КОМПОНОВКИ РЕДУКТОРА Принимаем зазор между торцом и внутренней стенкой корпуса: А1=1,2=1,28= 9,6 мм 10 мм. Принимаем расстояние между наружным диаметром подшипника ведущего вала или вершиной зуба шестерни (колеса) и внутренней стенкой корпуса А==8 мм. Предварительно намечаем радиальные шарикоподшипники средней серии. Габариты подшипников выбираем по диаметру вала в месте посадки подшипников: dП1 = 25 мм, dП2 = 35 мм. По табл. П8, [2], подбираем подшипники средней серии № 305 и № 307 со следующими параметрами: Подшипник 305 – d = 25 мм – внутренний диаметр D = 62 мм – наружный диаметр В =17 мм – ширина Подшипник 307 – d = 35 мм – внутренний диаметр D = 80 мм – наружный диаметр В = 21 мм – ширина Смазка подшипников – пластичная. Для предотвращения вытекания смазки устанавливаем мазеудерживающие кольца. Их ширина принимается равной y =12мм. Расстояние на ведущем валу между осями подшипника и шестерни по конструктивной компоновке принимаем l1 = 53,5 мм, а на ведомом валу l2 = 53 мм. Принимаем l1 = l2 = 54 Глубину гнезда подшипника lГ = 1,5 В выбираем по наибольшему подшипнику 309: lГ = 1,521 = 31,5мм, принимаем lГ = 32мм. Толщину фланца крышки подшипника принимаем: = 14 мм. 18 Высоту головки болта принимаем равной 0,7dv = 0,712 = 8,4 мм. Диаметр отверстия под болт d0 =10 мм. Зазор между головкой болта и торцом соединительного пальца b принимаем равным 10мм. Длину пальца l принимаем на 5 мм больше шага t. l= 19,05 + 5 = 24,05 мм. Определяем расстояние l3 от оси звездочки до оси подшипника (до оси опоры ведомого вала). Принимаем l3 = 53мм. 19 l1= 70 A= 8 l1= 70 №307 b1= 50 A= 10 A= 10 A= 12,5 aw= 112 y= 12 l2= 70 A= 12,5 l2= 70 l3= 65 №309 y= 12 b2=45 y= 12 A= 8 lг= 70 Рис.1. Предварительная компоновка редуктора 20 8. ПРОВЕРКА ДОЛГОВЕЧНОСТИ ПОДШИПНИКОВ Ведущий вал. Из предыдущих расчетов имеем Ft = 1388H; Fr = 517 Н; Fa = 305,22 H; l1 = 54. Реакция опор: В плоскости xz 𝑅𝑥1 = 𝑅𝑥2 = 𝐹𝑡 1388 = = 694 Н. 2 2 В плоскости yz 𝑅𝑦1 = 1 𝑑1 1 44,8 (𝐹𝑟 𝑙1 + 𝐹𝑎 ) = (517 ∙ 54 + 305 ) = 321,8 Н 2𝑙1 2 2 ∙ 54 2 𝑅𝑦2 = 1 𝑑1 1 44,8 (𝐹𝑟 𝑙1 − 𝐹𝑎 ) = (517 ∙ 54 − 305 ) = 195,2 Н 2𝑙1 2 2 ∙ 54 2 Проверка: Ry1 + Ry2 – Fr = 321,8+195,2-517 = 0. Суммарные реакции 𝑃𝑟1 = √𝑅𝑥12 + 𝑅𝑦12 = √6942 + 321,82 = 764,98 Н. 𝑃𝑟2 = √𝑅𝑥22 + 𝑅𝑦22 = √6942 + 195,22 = 720,93 Н. Подбираем подшипники по более нагруженной опоре 1. Намечаем радиальные шариковые подшипники 305; d=25; D=62; B=17; C=22,5 кН; Co=11,4 кН. Эквивалентная нагрузка: 𝑃э = (𝑋𝑉𝑃𝑟1 + 𝑌𝑃𝑎 )𝐾б 𝐾𝑇 в которой радиальная 𝑃𝑟1 = 764,98 Н; осевая нагрузка 𝑃𝑎 = 𝐹𝑎 = 305 Н; V= 1; 𝐾б = 1; 𝐾𝑇 = 1. 𝐹 305 𝐶𝑜 11,4∙103 Отношение 𝑎 = Отношение 𝑃𝑎 𝑃𝑟1 = 305 764,98 = 0,027; этой величине соответствует e=0,22. = 0,399 > e; X= 0,56; Y=1,99. 𝑃э = (0,56 ∙ 1 ∙ 764,98 + 1,99 ∙ 305) ∙ 1 ∙ 1 = 1035Н 3 𝐶 3 22,5 ∙ 103 𝐿=( ) =( ) = 10273 млн. об. 𝑃э 1035 21 Расчетная долговечность, ч 𝐿 ∙ 106 10273 ∙ 106 𝐿𝑛 = = = 242345 ч, 60𝑛 60 ∙ 706,5 что больше установленных ГОСТ 16162-85. Ведомый вал несет такие же нагрузки, как и ведущий. Нагрузка на вал от цепной передачи – FB = 1923,68 Н. Cоставляющие этой нагрузки: FBX = FBY = FB · sin γ = 1923,68 · sin 45˚ = 1360,247 H. Из первого этапа компоновки l2 = 54 мм и l3 = 54 мм. Расчетная схема ведомого вала приведена на рис. 3. Реакции опор в плоскости xz: 𝑅𝑥3 = 1 1 (𝐹𝑡 𝑙2 − 𝐹BX ⋅ 𝑙3 ) = ⋅ (1388 ⋅ 54 − 1360,247 ⋅ 54) = 13,877 𝐻; 2𝑙2 2 ⋅ 54 𝑅𝑥4 = 1 [𝐹 𝑙 + 𝐹𝐵𝑋 ⋅ (2𝑙2 + 𝑙3 )] 2𝑙2 𝑡 2 = 1 ⋅ [1388 ⋅ 54 + 1360,247 ⋅ (2 ⋅ 54 + 54)] = 2734,37 𝐻. 2 ∙ 54 Проверка: Rx3 + Rx4 - (Ft + FBX) = 13,877+ 2734,37- (1388+1360,247) = 0. Реакции опор в плоскости yz: 𝑅𝑦3 = 1 𝑑2 (𝐹𝑟 ⋅ 𝑙2 − 𝐹𝑎 + 𝐹𝐵𝑋 ⋅ 𝑙3 ) 2 ⋅ 𝑙2 2 1 179,2 (517 ∙ 54 − 305 ⋅ + 1360,247 ⋅ 54) = 685,59 𝐻. 2 ∙ 54 2 1 𝑑2 𝑅𝑦4 = [−𝐹𝑟 ⋅ 𝑙2 − 𝐹𝑎 + 𝐹𝐵𝑦 (2𝑙2 + 𝑙3 )] 2 ⋅ 𝑙2 2 = = 1 179,2 [−517 ∙ 54 − 305 ⋅ + 1360,247 ⋅ (2 ⋅ 54 + 54)] 2 ∙ 54 2 = 1528,83 𝐻. Проверка: Ry3 + FBy - (Fr + Ry4) = 685,59+1360,247 - (517+1528,83) = 0. 22 Рис.2. Расчетная схема и эпюры моментов ведомого вала 23 Суммарные реакции: 2 2 𝐹𝑟3 = 𝑅3 = √𝑅𝑥3 + 𝑅𝑦3 = √13,8772 + 685,592 = 685,75 𝐻 2 2 𝐹𝑟4 = 𝑅4 = √𝑅𝑥4 + 𝑅𝑦4 = √2734,372 + 1528,832 = 3132,75 𝐻 Выбираем подшипники по наиболее нагруженной опоре 4. Принимаем шариковые радиальные подшипники средней 307 серии: d = 35 мм, D = 80 мм, В = 21 мм, С = 33,2 кН, С0 = 18,0 кН. 𝐹 305 𝐶0 18000 Отношение 𝑎 = = 0,01694. Этому отношению соответствует е 0,34. Отношение 𝐹𝑎 𝐹𝑟4 = 305 3132,75 = 0,097 ≤ е, следовательно X = 1, Y = 0, и эквивалентная нагрузка: Pэ= Fr4V·KKт = 312,7511,21 = 3759,3 H. Расчетная долговечность в млн. об.: С 3 33200 3 𝑃э 3759,3 𝐿=( ) =( ) = 688,8 млн. об. Расчетная долговечность в часах:𝐿𝑛 = 𝐿⋅106 60⋅𝑛 = 688,8⋅106 60⋅176,63 = 64995 ч. где n=176,63 об/мин – частота вращения ведомого вала. Для зубчатых редукторов ресурс работы подшипников принимают от 36000ч (таков ресурс самого редуктора) до 10000ч (минимально допустимая долговечность подшипника). В нашем случае подшипники ведомого вала № 307 имеют Ln = 64995 ч. 24 9. ПРОВЕРКА ПРОЧНОСТИ ШПОНОЧНЫХ СОЕДИНЕНИЙ Шпонки призматические со скругленными торцами. Размеры сечений шпонок и пазов и длины шпонок по СТ СЭВ 189-75. Материал шпонок – сталь 45 нормализованная. Напряжения смятия и условие прочности по формуле, [1]: 𝜎см = 2⋅Т < [см ] 𝑑(ℎ − 𝑡)(𝑙 − 𝑏) Допускаемые напряжения смятия при стальной ступице [см ]=100120 Н/мм2, при чугунной [см ]=5070 Н/мм2. Ведущий вал. d = 22 мм; b h = 66 мм; t1 = 3,5 мм; длина шпонки l = 50 мм (при длине ступицы полумуфты МУВП 50 мм); момент на ведущем валу Т1=31,1103 Нмм. 2 ⋅ 31,1 ⋅ 103 𝐻 𝜎см = = 25,702 < [см ] 22(6 − 3,5)(50 − 6) мм2 (полумуфты МУВП изготовляют из чугуна марки СЧ 20). Ведомый вал Из двух шпонок – под зубчатым колесом и под звездочкой – более нагружена вторая (меньше диаметр вала и поэтому меньше размеры поперечного сечения шпонки). Проверяем шпонку под звездочкой d=32 мм, b h = 108 мм, t1=5,0 мм, длина шпонки 𝑙 = 45мм 𝜎см = 2⋅124,4⋅103 32(8−5)(45−10) = 74,05 𝐻 мм2 < [см ] = 100МПа. 25 10. УТОЧНЕННЫЙ РАСЧЕТ ВЕДОМОГО ВАЛА Принимаем, что нормальные напряжения от изгиба изменяются по симметричному циклу, а касательные от кручения – по отнулевому (пульсирующему). Уточненный расчет состоит в определении коэффициентов запаса прочности n для опасных сечений и сравнении их с требуемыми (допускаемыми) значениями [n]. Прочность соблюдена при n [n]. Расчет производится для предположительно опасного сечения ведомого вала, где установлен подшипник рядом со звездочкой цепной передачи. Ведомый вал. Материал вала – сталь 45 нормализованная, [в ]=570 Н/мм2. Пределы выносливости: -1=0,43570=246 Н/мм2 -1=0,58246=142 Н/мм2 Сечение А-А Проверку прочности вала проведем в сечении под подшипником, концентрация напряжений обусловлена наличием прессовой посадки при установке подшипника на вал. Коэффициенты концентрации напряжений: К = 1,59; К=1,49 ε =0,85; ετ = 0,73; коэффициенты 0,15 и 0,1. Крутящий момент Т2=124,4103Н/мм. Изгибающий момент в горизонтальной плоскости (см. рис.2): М = Rx3·l2 = 13,877·54= 0,75 ⋅ 103 Н/мм. Изгибающий момент в вертикальной плоскости: М= 𝑅𝑦3 · 𝑙2 + 𝐹𝑎 𝑑2 2 = 685,89 · 54 + 305 179,2 2 = 64,35 ∙ 103 Суммарный изгибающий момент в сечении: 𝑀𝐴−𝐴 = √(М)2 + (М)2 26 𝑀𝐴−𝐴 = √(0,75 ⋅ 103 )2 + (64,35 ⋅ 103 )2 ≈ 64,354 ⋅ 103 𝐻 ⋅ мм. Момент сопротивления кручению (d = 40 мм): 𝜋𝑑3 𝑊к нетто = 16 − 𝑏𝑡(𝑑−𝑡1 ) = 2𝑑 3,14⋅403 16 − 5∙12∙(40−5) 2∙40 = 11,648 ⋅ 103 мм3 . Момент сопротивления изгибу: 𝜋𝑑 3 𝑏𝑡 (𝑑 − 𝑡1) 3,14 ⋅ 403 5 ∙ 12 ∙ (40 − 5) 𝑊нетто = − = − = 5,364 ⋅ 103 мм3 32 2𝑑 32 2 ∙ 40 Амплитуда и среднее напряжение цикла касательных напряжений 𝜏𝑣 = 𝜏𝑚 = Т2 2∙𝑊к нетто = 124,4⋅103 = 5,34 3 2⋅11,648⋅10 𝐻 мм2 . Амплитуда нормальных напряжений изгиба 𝜎𝑣 = 𝑀А−А 𝑊нетто = 64,354⋅103 5,364⋅103 = 12 Н мм2 ; среднее напряжение m = 0. Коэффициенты запаса прочности по нормальным и касательным напряжениям: 𝑠𝜎 = К𝜎 𝜎−1 𝜎 +𝜓𝜎 𝜎𝑚 𝜀𝜎 𝑣 𝑠𝜏 = 𝜏−1 К𝜏 𝜏 + 𝜓𝑣 𝜏𝑚 𝜀𝜏 𝑣 = = 1,59 0,85 246 ∙12+0,15⋅0 = 10,96; 142 1,49 ∙ 5,34 + 0,1 ⋅ 5,34 0,73 = 12,42 Результирующий коэффициент запаса прочности для сечения: 𝑠= 𝑠𝜎 𝑠𝜏 √𝑠𝜎2 + 𝑠𝜏2 = 10,96 ∙ 12,42 √10,962 + 12,422 = 8,2 Сечение К-К Концентрация напряжений обусловлена 𝑘 𝑘𝜏 ε𝜎 ε𝜏 гарантированным натягом 𝜎 = 3,4; посадкой подшипника с = 2,44; принимаем = 0,15 и = 0,1. Изгибающий момент 𝑀4 = 𝐹𝐵 𝑙3 = 1923,68 ∙ 53 = 101955 = 101,96 ∙ 103 Н ∙ мм Осевой момент сопротивления 27 𝜋𝑑 3 3,14 ⋅ 353 𝑊= = = 4,21 ⋅ 103 мм3 32 32 Амплитуда нормальных напряжений 𝜎𝑣 = 𝜎𝑚𝑎𝑥 = 𝑀4 𝑊 = 101,96∙103 4,21∙103 = 24,22 МПа; 𝜎𝑚 = 0. Полярный момент сопротивления 𝑊𝑝 = 2𝑊 = 2 ∙ 4,21 ∙ 103 = 8,42 ∙ 103 мм3 Амплитуда и среднее напряжение цикла касательных напряжений 𝜏𝑚𝑎𝑥 𝑇2 124,4 ∙ 103 𝜏𝑣 = 𝜏 𝑚 = = = = 7,39 МПа 2 2𝑊𝑝 2 ∙ 8,42 ∙ 103 Коэффициент запаса прочности по нормальным напряжениям 𝑠𝜎 = 𝜎−1 246 = = 2,99 𝑘𝜎 3,4 ∙ 24,22 𝜎 ε𝜎 𝑣 Коэффициент запаса прочности по касательным напряжениям 𝑠𝜏 = 𝜏−1 𝑘𝜏 𝜏 + 𝜏 𝜏 𝑚 ε𝜏 𝑣 = 142 = 7,57 2,44 ∙ 7,39 + 0,1 ∙ 7,39 Результирующий коэффициент запаса прочности для сечения К – К 𝑠= 𝑠𝜎 𝑠𝜏 √𝑠𝜎2 + 𝑠𝜏2 = 2,99 ∙ 7,57 √2,992 + 7,572 = 2,78 Сечение Л-Л Концентрация напряжений обусловлена переходом от 35 мм к 32 мм: при 𝐷 𝑑 = 35 32 𝑟 2,5 𝑑 32 = 1,09 и = = 0,08 коэффициенты концентрации напряжений k =1,4 и k = 1,12. Масштабные факторы = 0,8; = 0,69. Внутренние силовые факторы те же, что и для сечения К – К. Осевой момент сопротивления сечения 𝜋 ∙ 323 𝑊= = 3,21 ∙ 103 мм3 . 32 Амплитуда нормальных напряжений 𝑀4 101,96 ∙ 103 𝜎𝑣 = = = 31,76 МПа. 𝑊 3,21 ∙ 103 28 Полярный момент сопротивления 𝑊𝑝 = 2𝑊 = 2 ∙ 3,21 ∙ 103 = 6,42 ∙ 103 мм3 Амплитуда и среднее напряжение цикла касательных напряжений 𝜏𝑚𝑎𝑥 𝑇2 124,4 ∙ 103 𝜏𝑣 = 𝜏 𝑚 = = = = 9,69 МПа 2 2𝑊𝑝 2 ∙ 6,42 ∙ 103 Коэффициенты запаса прочности 𝑠𝜎 = 𝑠𝜏 = 𝜎−1 246 = = 5,8 1,4 𝑘𝜎 ∙ 24,22 𝜎 ε𝜎 𝑣 0,8 𝜏−1 𝑘𝜏 𝜏 + 𝜏 𝜏𝑚 ε𝜏 𝑣 = 142 1,12 ∙ 9,69 + 0,1 ∙ 9,69 0,69 = 8,5 Результирующий коэффициент запаса прочности для сечения Л – Л 𝑠= 𝑠𝜎 𝑠𝜏 √𝑠𝜎2 + 𝑠𝜏2 = 5,8 ∙ 8,5 √5,82 + 8,52 = 4,79 Сечение Б-Б Концентрация напряжений обусловлена наличием шпоночной канавки: k =1,59 и k = 1,49; = 0,8; = 0,69. Изгибающий момент (положим х1 = 60 мм) 𝑀Б−Б = 𝐹𝐵 𝑥1 = 1923,68 ∙ 60 = 115,42 ∙ 103 Момент сопротивления сечения нетто при b = 10 мм и t1 = 5 мм 𝜋𝑑 3 𝑏𝑡 (𝑑 − 𝑡1) 3,14 ⋅ 323 10 ∙ 5 ∙ (32 − 5) 𝑊нетто = − = − = 3,194 ⋅ 103 мм3 32 2𝑑 32 2 ∙ 32 Амплитуда нормальных напряжений изгиба 𝑀Б−Б 115,42 ∙ 103 𝜎𝑣 = = = 36,14 МПа. 𝑊нетто 3,194 ∙ 103 Момент сопротивления кручению сечения нетто 𝜋𝑑 3 𝑏𝑡 (𝑑 − 𝑡1) 3,14 ⋅ 323 10 ∙ 5 ∙ (32 − 5) 𝑊к нетто = − = − = 6,41 ⋅ 103 мм3 16 2𝑑 16 2 ∙ 32 Амплитуда и среднее напряжение цикла касательных напряжений 𝑇2 124,4 ∙ 103 𝜏𝑣 = 𝜏𝑚 = = = 9,7 МПа 2𝑊к нетто 2 ∙ 6,41 ∙ 103 29 Коэффициенты запаса прочности 𝑠𝜎 = 𝑠𝜏 = 𝜎−1 246 = = 3,42 𝑘𝜎 1,59 𝜎 ∙ 36,14 ε𝜎 𝑣 0,8 𝜏−1 𝑘𝜏 𝜏 + 𝜏 𝜏𝑚 ε𝜏 𝑣 = 142 1,49 ∙ 9,7 + 0,1 ∙ 9,7 0,69 = 6,48 Результирующий коэффициент запаса прочности для сечения Б – Б. 𝑠= 𝑠𝜎 𝑠𝜏 √𝑠𝜎2 + 𝑠𝜏2 = 3,42 ∙ 6,48 √3,422 + 6,482 = 3,02 Сведем результаты проверки в таблицу: Сечение А-А К-К Л-Л Б-Б Коэффициент запаса s 8,2 2,78 4,79 3,02 Во всех сечениях s > [s]. 30 11. ВЫБОР ПОСАДОК ДЛЯ СОПРЯЖЕНИЯ ОСНОВНЫХ ДЕТАЛЕЙ РЕДУКТОРА Посадки назначаем в соответствии с указаниями, приведенными в литературе [3]. Посадка зубчатого колеса на вал Н7/р6 по ГОСТ 25347-82. Посадка звездочки цепной передачи на вал редуктора Н7/h6. Шейки валов под подшипники выполняем с отклонением вала k6. Отклонения отверстий в корпусе под наружные кольца по Н7. 31 12. ВЫБОР СМАЗОЧНОГО МАТЕРИАЛА И СПОСОБА СМАЗЫВАНИЯ РЕДУКТОРА Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение колеса примерно на 10 мм. Объем масляной ванны V определяем из расчета 0,25 дм3 масла на 1 кВт передаваемой мощности: V = 0,25 · 2,3 = 0,575 дм3. По табл. 10.8, [4], устанавливаем вязкость масла. При контактных напряжениях, σН = 390,56 МПа и скорости υ = 1,66 м/с, рекомендуемая вязкость масла должна быть, примерно, равна 34·10 -6 м2/с. По табл. 10.10, [4], выбираем масло индустриальное И-300А. Камеры подшипников заполняем пластичным материалом УТ-1, периодически пополняем его шприцем через пресс-масленки. 32 ЗАКЛЮЧЕНИЕ В данном курсовом проекте спроектирован механический привод, состоящий из электродвигателя, соединенного посредством упругой втулочно-пальцевой муфты с быстроходным валом одноступенчатого горизонтального цилиндрического косозубого редуктора и цепной открытой передачи. Ведомая звездочка цепной передачи расположена на выходном валу привода. Произведен кинематический расчет привода, в результате выбран электродвигатель 4А132M8, мощностью Рдв = 3 кВт. Номинальная частота вращения вала электродвигателя, с учетом скольжения - nдв=706,5 об/мин. Определено передаточное отношение привода: 𝑖 = 18,49. Определены передаточные отношения зубчатого редуктора i1= 4,0 и для цепной передачи i2= 4,62. Рассчитаны цилиндрическая и цепная передачи, спроектированы валы, корпус редуктора. Проверены на прочность передачи, валы и шпонки, а также подшипники на долговечность. Выбран способ смазки и смазочный материал. Выполнен сборочный чертеж редуктора со спецификацией, а также рабочие чертежи зубчатого колеса и сопряженного с ним вала. Проект выполнен в соответствии с заданием. ЛИТЕРАТУРА 1. Тюняев, А.В. Детали машин. [Электронный ресурс] / А.В. Тюняев, В.П. Звездаков, В.А. Вагнер. — Электрон. дан. — СПб.: Лань, 2013. — 736 с. – Режим доступа: http://e.lanbook.com/book/5109 — Загл. с экрана. 33 2. Андреев, В.И. Детали машин и основы конструирования. Курсовое проектирование. [Электронный ресурс] / В.И. Андреев, И.В. Павлова. –– Электрон. дан. — СПб.: Лань, 2013. — 352 с. — Режим доступа: http://e.lanbook.com/book/12953 — Загл. с экрана. 3. Гулиа, Н.В. Детали машин. [Электронный ресурс] / Н.В. Гулиа, В.Г. Клоков, С.А. Юрков. — Электрон. дан. — СПб.: Лань, 2013. — 416 с. – Режим доступа: http://e.lanbook.com/book/5705 — Загл. с экрана. 4. Детали машин и основы конструирования/Под ред. М.Н. Ерохина. – М.: КолосС, 2004. – 462 с.: ил. 5. Детали машин: Атлас/ Под ред. Д.Н. Решетова. М.: Машиностроение, 1992. 352 с. ПРИЛОЖЕНИЕ 34