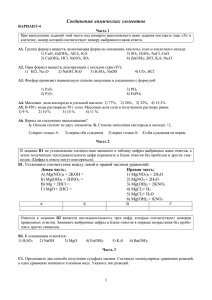

государственное бюджетное образовательное учреждение высшего образования Московской области «Университет «Дубна» ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ РАБОТА МАГИСТЕРСКАЯ ДИССЕРТАЦИЯ Тема: Разработка теплоаккумулирующего материала на основе кристаллогидратов солей магния Ф.И.О. студента Ляникова Елизавета Владимировна Группа 6171 Направление подготовки 04.04.01 Химия Направленность (профиль) образовательной программы: Физическая химия Выпускающая кафедра: химии, новых технологий и материалов Руководитель работы ___________ / к.х.н., доцент С. В. Моржухина / подпись Консультант(ы) уч. степень, И.О. Фамилия ___________ / ст. преп. А.М. Моржухин / подпись уч. степень, И.О. Фамилия ___________ /асс. Д.С. Тестов / подпись Рецензент уч. степень, И.О. Фамилия _________/д.т.н., в.н.с., профессор А.В. Ненарокомов/ подпись уч. степень, И.О. Фамилия Выпускная квалификационная работа допущена к защите «___» июня 2022 г. Заведующий кафедрой: _____________ /С.В. Моржухина/ государственное бюджетное образовательное учреждение высшего образования Московской область «Университет «Дубна» УТВЕРЖДАЮ Заведующий кафедрой ______ /_С.В. Моржухина/ «____» _________ 2022 г. Задание на выпускную квалификационную работу магистерскую диссертацию Тема Синтез и исследование теплоаккумулирующих материалов на основе кристаллогидратов солей магния Утверждена приказом № 3254к от 29.09.2021 Изменена приказом № 1854к от 06.06.2022 г. ФИО студента Ляникова Елизавета Владимировна Группа 6171 Направление 04.03.01 «ХИМИЯ» Выпускающая кафедра: Химии, новых технологий и материалов Дата выдачи задания «1» октября 2021 г. Дата завершения выпускной квалификационной работы «17» июня 2022 г. г. Дубна, 2022 2 Исходные данные к работе (обоснование актуальности проекта, целевая группа клиентов (потребителей), цель и задачи проекта): Цель проекта – создание высокоэффективного фазопереходного теплоаккумулирующего материала (ФТАМ), интегрированного в тепловой аккумулятор для решения проблемы энергоэффективности и энергосбережения. Задачи проекта: 1. Получение фазопереходных теплоаккумулирующих материалов на основе солей магния; 2. Исследование полученных материалов методами молекулярного моделирования, температурной истории, дифференциальной сканирующей калориметрии; 3. Выбор перспективного материала. Целевая группа клиентов – высокотемпературные производства. Материалы можно использовать для отопления предприятия и горячего водоснабжения, а также на предприятиях, где особенно значительны тепловые потери. Обоснование актуальности: Представляемый проект удовлетворяет главным критериям масштабной программы, намеченной Правительством и утверждённой Президентом. К данным критериям относятся: комплексный подход к развитию энергетики, переход к экологически чистой и ресурсосберегающей энергетике, повышение эффективности способов хранения энергии. Согласно Государственной программе Московской области «Развитие инженерной инфраструктуры и энергоэффективности» на 2018–2024 годы, Московская область в настоящее время является энергодефицитным регионом, поэтому решение вопросов энергосбережения и повышения энергоэффективности в Подмосковье имеет приоритетное значение. Результаты работы (бизнес-модель и/или дорожная карта, финансовая модель и/или модель монетизации и проч., личный вклад автора в реализацию проекта (стартапа)): 1. Содержание пояснительной записки (перечень рассматриваемых вопросов) Личный вклад автора в реализацию проекта: получение ФТАМ, описание экспериментальной работы по получению ФТАМ, исследование полученных ФТАМ различными методами, получение данных динамической вязкости, расчет основных показателей ФТАМ. Бизнес-модель: на рынок планируется выходить по B2B-модели. 2. Перечень демонстрационных листов 1. Презентация PowerPoint Консультант(ы) _ /_______ ст. преп. Моржухин А.М._/ _______________ /_________ Тестов Д.С. ___________/ Руководитель работы _______ /______ к.х.н., доцент Моржухина С.В_/ Задание принял к исполнению «1» октября 2021 г._ (дата) ____________________________________/_Ляникова Е.В./ (подпись студента) Согласовано: Студенты - участники стартапа: ___________ /_Е.В.Ляникова/ подпись И.О. Фамилия Руководители ВКР: __________ /_С.В. Моржухина./ подпись 3 И.О. Фамилия Я, Ляникова Елизавета Владимировна, ознакомлен(а) с требованием об обязательности проверки выпускной квалификационной работы на объем заимствования. Все прямые заимствования из печатных и электронных источников, а также из защищенных ранее выпускных квалификационных работ, научных докладов об основных результатах подготовленной научно-квалификационной работы (диссертации), кандидатских и докторских диссертаций, должны иметь в работе соответствующие ссылки. Я ознакомлен(а) с Порядком проверки на объем заимствования и размещения в электронно-библиотечной системе текстов выпускных квалификационных работ и научных докладов обучающихся, согласно которому обнаружение в тексте выпускной квалификационной работы заимствований, в том числе содержательных, неправомочных заимствований, является основанием для недопуска к защите выпускной квалификационной работы и отчисления из образовательной организации. ___________ /_Ляникова Е.В./ подпись Фамилия И.О. «1» октября 2021 г._ 4 Оглавление Список используемых сокращений и обозначений ..........................................................7 Введение................................................................................................................................8 Глава 1. Теплоаккумулирующие материалы ...................................................................12 1.1 Способы аккумулирования тепловой энергии и виды теплоаккумулирующих материалов................................................................................................................................12 1.2 Достоинства и недостатки теплоаккумулирующих материалов, и способы их решения ....................................................................................................................................16 1.3 Способы устранения недостатков кристаллогидратов .........................................18 1.4 Критерии выбора теплоаккумулирующих материалов ........................................27 1.5 Свойства кристаллогидратов солей магния ..........................................................32 1.5. Методы определения свойств теплоаккумулирующих материалов ..................36 Глава 2. Экспериментальная часть ...................................................................................44 Условия проведения эксперимента ..............................................................................44 2.1. Характеристика реактивов .....................................................................................44 2.2. Используемые приборы ..........................................................................................44 2.3. Материалы и посуда ...............................................................................................46 2.4 Проведение эксперимента .......................................................................................46 2.4.1 Расчет составов эвтектических смесей ...........................................................47 2.4.2. Построение треугольников Таммана для смесей кристаллогидратов ........49 2.4.3. Получение готовых составов ТАМ ................................................................59 2.4.4. Исследование полученных составов ТАМ .................................................63 2.4.4.1 Исследование вязкости полученных ТАМ ..................................................64 2.4.4.2 Исследование полученных ТАМ методом температурной истории .........64 Список литературы ........................................................................................................82 Приложение 1 .....................................................................................................................85 5 Аннотация Магистерская диссертация посвящена изучению кристаллогидратов солей магния, эвтектическим смесям, разработке теплоаккумулирующих материалов на их основе и исследованию их свойств методами ДСК, температурной истории, ротационной вискозиметрии, молекулярного моделирования. На основе литературных источников был осуществлен выбор оптимальных зародышеобразователей и загустителей, и получен ряд составов теплоаккумулирующих материалов на основе кристаллогидратов солей магния. По результатам проведенной работы были получены и изучены 2 перспективных состава для дальнейших исследований и применения в системах аккумулирования тепла и даны рекомендации по развитию данного направления. Abstract The master's thesis is devoted to the study of magnesium salt crystalline hydrates, eutectic mixtures, the development of heat-storage materials based on them and the study of their properties by methods of DSC, temperature history, rotational viscometry, molecular dynamics. Based on the literature sources, the optimal nucleating agents and thickeners were selected, and a number of compositions of heat-storage materials based on magnesium salt crystalline hydrates were obtained. Based on the results of the work carried out, 2 promising formulations were obtained and studied for further research and application in heat storage systems and recommendations were given for the development of this direction. 6 Список используемых сокращений и обозначений ТАМ — теплоаккумулирующие материалы ДСК— дифференциальная сканирующая калориметрия ФПМ— фазопереходные материалы ФТАМ — фазопереходный теплоаккумулирующий материал СХЭ — системы хранения тепловой энергии EG — расширенный графит КМЦ — карбоксиметилцеллюлоза ПВС — поливиниловый спирт ΔH-энтальпия ΔHфп-энтальпия фазового перехода 7 Введение В настоящее время проблемы рационального использования энергии и энергосбережения активно обсуждаются во всем мире. Эффективность использования энергии все еще остается на низком уровне, несмотря на приближающееся истощение запасов ископаемого топлива и повышение цен на его использование. Ежегодно проводится большое количество исследований, направленных на оптимизацию систем отопления, используя различные источники энергии. В регионах с холодным климатом на отопление жилых помещений расходуется более 60% общего потребления энергии. Учеными из разных стран мира разрабатываются технологии для перехода к экологически чистой и ресурсосберегающей энергетике. В настоящее время ведется поиск новых источников и способов передачи и сохранения энергии для уменьшения затрат на использование электроэнергии [1]. В России проблема энергосбережения стоит также остро. Президент Российской Федерации подписал указ № 204 «О национальных целях и стратегических задачах развития Российской Федерации на период до 2024 года». Распоряжением правительства Российской Федерации утверждена Государственная программа Российской Федерации "Энергосбережение и повышение энергетической эффективности" задачами которой являются реализация механизмов, стимулирующих энергосбережение и повышение энергетической эффективности, обеспечивающих активизацию деятельности как населения, так и бизнеса по реализации потенциала энергосбережения и повышения энергетической эффективности [2]. Согласно Государственной программе Московской области «Развитие инженерной инфраструктуры и энергоэффективности» на 2018–2024 годы [3], Московская область в настоящее время является энергодефицитным регионом, поэтому решение вопросов энергосбережения и повышения энергоэффективности в Подмосковье имеет приоритетное значение. По прогнозам, мировые показатели потребления энергии будут неуклонно расти за счет увеличения численности населения, роста экономики и повышения качества жизни. Увеличение потребления энергии приведет к негативным последствиям для глобальной окружающей среды из-за значительного использования ископаемого топлива и выбросов парниковых газов. Поэтому эффективное энергосбережение в настоящее время является важной проблемой. Так, на сферу строительства приходится 40% общего мирового потребления энергии, и ожидается, что в течение 2035 года оно увеличится на 28%. Следовательно, проектирование теплоизоляционных строительных оболочек с высокой теплоемкостью в настоящее время имеет тенденцию быть важной темой для энергосбережения. Накопление скрытого тепла с использованием теплоаккумулирующих материалов с фазо8 вым переходом (ФТАМ) рассматривается как одна из наиболее эффективных технологий для снижения нагрузок на отопление и охлаждение помещений [4]. Материалы с фазовым переходом (ФТАМ) перспективны для разработки гибкого управления энергопотреблением путем накопления тепловой энергии из многочисленных источников и ее высвобождения по необходимости. Это многообещающая стратегия, направленная на снижение потребления энергии и рационализацию потребления ископаемых видов топлива. ФТАМ накапливают и выделяют тепловую энергию в виде скрытой теплоты обратимых фазовых переходов [5]. На сегодняшний день изучены различные типы ФТАМ, включая материалы с фазовым переходом твёрдое-твёрдое (например, полиспирты и другие полимеры), твердое-газ и твердое-жидкое (например, неорганические соли и кристаллогидраты металлов, парафины, жирные органические кислоты и их смеси, сплавы и т. д.). Кристаллогидраты составляют значительную часть неорганических ФТАМ. Данные вещества привлекают к себе интерес исследователей благодаря низкой себестоимости, высоким значением теплопроводности и объемной плотности накопления энергии. Однако, они имеют ряд недостатков: способность к утечке, переохлаждению и разделению фаз, поэтому их применение ограничено [6]. На рисунке 1 показана диаграмма публикаций в базе Web of Science по запросу «heating storage materials» в период с 2010 по 2020 года. Рисунок 1 – Диаграмма публикаций в базе Web of Science по запросу «heating storage materials» в период с 2010 по 2021 год Приведённая диаграмма показывает, что количество публикаций в области исследования ФТАМ увеличивается с каждым годом в несколько раз, а это значит, что в настоящее время активно ведутся исследования по данной тематике. 9 Основные области применения ТАМ – высокотемпературные производства. Материалы можно использовать для отопления предприятия и горячего водоснабжения, а также на предприятиях, где особенно значительны тепловые потери – в доменном производстве, на машиностроительных предприятиях, нефтеперерабатывающих заводах, в производстве строительных материалов, в химической промышленности. Цель работы – получение и изучение свойств фазопереходных теплоаккумулирующих материалов на основе кристаллогидратов солей магния. Задачи: 1. Поиск информации по свойствам кристаллогидратов Mg(NO3)2·6H2O, KAl(SO4)2·12H2О, Al(NO3)3·9H2O, MgCl2·6H2O, по способам улучшения теплофизических свойств теплоаккумулирующих материалов; 2. Моделирование эвтектических составов на основе кристаллогидратов Mg(NO3)2·6H2O, KAl(SO4)2·12H2О, Al(NO3)3·9H2O, MgCl2·6H2O методами Шредера-Ле-Шателье и Эпстейна-Хоуленда. 3. Получение и исследование перспективных смесей методом ДСК по итогам расчетов по методам Шредера-Ле-Шателье и Эпстейна-Хоуленда. 4. Построение треугольника Таммана для перспективных смесей для точного выявления точки эвтектики. 5. Выбор добавок зародышеобразователей и загустителей к эвтектическим смесям. 6. Получение теплоаккумулирующих материалов. 7. Исследование полученных материалов методами ДСК и температурной истории 8. Определение свойств полученных материалов 9. Выбор перспективных материалов для испытаний в опытном образце теплового аккумулятора, проведение испытаний Результаты работы были представлены на 7 конференциях, в том числе: Попова Е.С., Гашимова В.Р., Ляникова Е.В., Моржухина СВ., Гладышев П.П., Моржухин А.М., Фадейкина И.Н., Тестов Д.С., Назмитдинов Р.Г. Разработка отопительного прибора на основе электропроводящей керамики с твердофазным накопителем для отопления помещений. / г. Дубна. Всероссийская научно-практическая конференция «Природа. Общество. Человек». 30 ноября -5 декабря 2020. Ляникова Е.В. Разработка теплоаккумулирующих материалов с фазовым переходом твердое-твердое для теплоснабжения помещений. / г. Тверь. Научно-техническая конференция молодых учёных «Физика, химия и новые технологии». (Финальный этап 10 отбора участников 2020 года по программе «Участник молодёжного научно- инновационного конкурса» (УМНИК) в Тверской области) 10 декабря 2020 года. Ляникова Е.В. Синтез и исследование теплоаккумулирующих материалов на основе кристаллогидратов ацетатов магния и натрия. / г. Москва. XV Всероссийский конкурс достижений талантливой молодёжи «Национальное достояние России» 25 марта 2021 года. Моржухина С.В., Тестов Д.С., Моржухин А.М., Гашимова В.Р., Ляникова Е.В., Попова Е.С., Холмуродов Х.Т., Назмитдинов Р.Г., Згурский Н.А., Чареев Д.А. Возможности повышения эффективности тепловых аккумуляторов. / г. Дубна. Всероссийская конференция с международным участием «Физическая и аналитическая химия природных и техногенных систем» 14-15 апреля 2021 года. Ляникова Е.В., Моржухина С.В., Моржухин А.М., Холмуродов Х.Т., Тестов Д.С., Попова Е.С., Гашимова В.Р. Возможности применения молекулярного моделирования для прогнозирования свойств теплоаккумулирующих материалов на основе кристаллогидратов. / г. Дубна. Всероссийская конференция с международным участием «Физическая и аналитическая химия природных и техногенных систем» 14-15 апреля 2021 года. Згурский Н.А., Ляникова Е.В., Моржухин А.М., Тестов Д.С., Моржухина С.В. Разработка теплоаккумулирующего материала на основе кристаллогидратов солей для аккумулирования тепловой энергии на предприятиях. / г. Пущино. 16-я научно-практическая конференция «Молодёжные научно-инновационные проекты Московской области» 25 ноября 2021 года. Ляникова Е.В., Холмуродов Х.Т., Моржухина С.В., Тестов Д.С., Моржухин А.М. Моделирование свойств расплава кристаллогидрата нитрата магния с наноуглеродными добавками. / г. Иваново. Х Всероссийская молодёжная школа-конференция «Квантовохимические расчёты: структура и реакционная способность органических и неорганических молекул» 23-25 марта 2022 года. Тематика данной работы поддержана 2 приоритетными НИР: 1. «Физико-химическое обоснование, синтез и исследование теплоаккумулирующих материалов с улучшенными характеристиками. Этап 2021 года» 2. «Испытания и оптимизация составов фазопереходных теплоаккумулирующих материалов на основе кристаллогидратов» В 2021 году работа по данной тематике прошла финальный отбор программы УМНИК в НИТУ «МИСИС» – 2021. Подписан договор №17608ГУ/2022 от 05.05.2022. Подготовлена заявка на патент по итогу выполнения ВКР. 11 Глава 1. Теплоаккумулирующие материалы Теплоаккумулирующие материалы (ТАМ) – вещества, способные накапливать тепловую энергию. Данные вещества широко применяются для систем энергосбережения с чередованием поглощения и выделения энергии [7]. Для того, чтобы выбрать состав перспективных ТАМ в начале необходимо рассмотреть такие вопросы как способы аккумулирования тепловой энергии, виды ТАМ, свойства, достоинства и недостатки ТАМ, способы устранения недостатков ТАМ. 1.1 Способы аккумулирования тепловой энергии и виды теплоаккумулирующих материалов Системы хранения энергии (СХЭ) разделяют по принципу работы системы на: термические и химические (термохимические ТАМ). Термические СХЭ разделяют по типу аккумулирующего материала на Sensible Heat Storage (хранение теплоты за счет нагревания твердой или жидкой фазы, т.е. теплоемкостные ТАМ) и Latent Heat Storage (хранение теплоты за счет фазовых переходов, т.е. фазопереходные ТАМ) [8,9]. Рисунок 2 – Сравнение теплоёмкостных и фазопереходных ТАМ [8] Основные виды аккумулирования тепловой энергии представлены на рисунке 3. Мы исследуем фазопереходные теплоаккумулирующие материалы, в основе которых используются кристаллогидраты с фазовым переходом твёрдое вещество-жидкость. Существуют различные классификации ТАМ, в зависимости от их свойств и области применения. 12 Рисунок 3 – Виды хранения тепловой энергии [10] Теплоемкостные ТАМ Простейший способ накопления тепловой энергии. При изменении температуры не происходит никаких химических или физических процессов. Наиболее распространенным теплоносителем в СХЭ данного типа является вода, как самый дешевый вариант среди потенциально пригодных материалов. В качестве других носителей тепла могут использоваться расплавы солей, песок и даже каменистые материалы. Теплоемкостные ТАМ имеют значительное преимущество над другими СХЭ, являясь самым дешевым вариантом без использования токсичных и дефицитных материалов. Количество теплоты, аккумулированное данной системой, зависит от количества теплоемкости и массы материала, рассчитывается по формуле (1) [10,11] . При этом процесс ее накопления теплоты линеен, что демонстрирует рисунок 2. (1) где Cp – удельная теплоемкость материала, Дж/(кг·К); m – масса материала, кг; tf – температура окончания фазового перехода, K; ti – температура начала фазового перехода. Однако теплоёмкостные ТАМ имеют недостатки в виде низкой емкости, которая составляет 10-50 кВтч/тонну вещества и низкой эффективности [10]. Фазопереходные ТАМ У ФТАМ накопление теплоты происходит аналогично теплоемкостным ТАМ с разницей в том, в процессе выделения или поглощения теплоты температура практически не меняется. Величина запасания теплоты объемом материала QS рассчитывается по формуле (2). Отличие от теплоёмкостных ТАМ заключается в том, что система меняет свое физическое состояние, из-за чего процесс накопления происходит в обеих существующих фазах с разными удельными величинами теплоемкости. 13 (2) где Cp – удельная теплоемкость материала, Дж/(кг·К); m – масса материала, кг; tf – температура окончания фазового перехода, K; ti – температура начала фазового перехода; ΔH – энтальпия фазового перехода. Как показано на рисунке 4, зависимости от типа используемого материала, а также видов фазового перехода, материалы делят на три типа: ● Органические; ● Неорганические; ● Эвтектические смеси. Последние выделяют в отдельную категорию лишь условно, так как эти смеси могут быть как одного класса веществ (органико-органические или неорганиконеорганические), так и гибридного типа (органико-неорганические). Как показано на рисунке 3, данные системы могут работать в режимах: ● Твердое тело – твердое тело; ● Жидкость – газ; ● Твердое тело – жидкость. В первом случае аккумулирование тепла происходит за счет изменения аллотропных модификаций вещества, связанных с изменением кристаллической решетки. Недостатком систем жидкость – газ является сложность при разработке технологий, учитывающих сильное изменение объема при фазовых переходах данного типа. Поэтому, несмотря на высокие показатели энтальпии, их мало применяют [10,11]. Согласно таблице 1, преимуществом фазопереходных аккумуляторов над теплоемкостными является большая удельная энергия. Другое важное преимущество – это саморегулирование рабочей температуры, задающейся в зависимости от нужд потребителя. Недостатком фазопереходных ТАМ является необходимость использовать разный материал для разных температурных диапазонов [12]. Среди органических материалов большое распространение получили парафины благодаря низким температурам плавления (5-120 °С), позволяющим использовать их в системах отопления. К другим распространенным органическим соединениям относятся сложные эфиры, жирные кислоты, спирты, гликоли. Преимущество органических соединений состоит в том, что при их использовании практически отсутствует переохлаждение, а сами вещества химически стабильны при многократном использовании. Они устойчивы к коррозии и плавятся конгруэнтно, сохраняя первоначальный химический состав [13]. 14 Рисунок 4 – Классификация ФТАМ [10] Таблица 1 – Сравнительная характеристика теплоемкостных и фазопереходных ТАМ Теплоемкостные Фазопереходные Ссылки на источники [8–10] Преимущества самый дешевый вариант без использования токсичных и дефицитных материалов большая удельная энергия, саморегулирование рабочей температуры, задающейся в зависимости от нужд потребителя Недостатки малоэффективны, обладают низкой удельной теплоаккумулирующей способностью, требуют создания дорогостоящих аккумуляционных емкостей вода, песок необходимость использования разных материалов для разных температурных диапазонов [8–10] парафин, кристаллогидраты [8–10] Распространённые лоносители теп- Помимо вышеописанной классификации существуют и другие, в зависимости от необходимых требований. 1. По уровню температуры ТАМ подразделяют на три группы [14]: низкотемпературные (от 5°C до 40°C); Для низкотемпературных солнечных систем теплоснабжения в качестве аккумуляторов фазового перехода наиболее пригодны органические вещества, а именно: парафины, некоторые жирные кислоты и кристаллогидраты неорганических солей, например, гексагидрат хлористого кальция (СаСl2·6Н2О) или глауберова соль (Nа2SO4·10Н2O), плавящиеся при 29 и 32°С, соответственно [15]. 15 среднетемпературные (от 40°C до 80°C); Это наиболее изученная группа ТАМ, для них свойственна средняя температура фазового перехода. К таким материалам относятся неорганические смешанные соли и сплавы металлов. Для систем отопления нам интересны среднетемпературные ТАМ, к которым можно отнести парафиновые, органические материалы, а также некоторые бинарные смеси и кристаллогидраты. высокотемпературные (от 80°C до 200°C). ТАМ этой группы можно использовать на высокотемпературных производствах для отопления предприятия и горячего водоснабжения, а также на предприятиях, где особенно значительны тепловые потери – в доменном производстве, на машиностроительных предприятиях, нефтеперерабатывающих заводах, в производстве строительных материалов, в химической промышленности. 1.2 Достоинства и недостатки теплоаккумулирующих материалов, и способы их решения Для оценки эффективности и выбора перспективных составов ТАМ необходимо оценить их достоинства и недостатки, и способы их решения. Перспективным ТАМ являются кристаллогидраты и их соли, к которым предъявляются следующие требования [16] – фазовый переход должен сопровождаться поглощением и выделением достаточно большого количества теплоты; – кристаллогидрат должен иметь незначительное переохлаждение или его отсутствие при кристаллизации; – фазовый переход должен происходить вблизи реальной температуры плавления; – кристаллогидрат должен обладать хорошей воспроизводимостью свойств на протяжении большого числа фазопереходных циклов без ухудшения эффекта скрытой теплоты – соль должна быть доступна в больших количествах; соль должна быть сравнительно дешевой – приготовление кристаллогидрата для применения должно быть сравнительно простым; – соль должна быть безвредной (нетоксичной, невоспламеняющейся, негорючей, некорродирующей) 16 Как видно из рисунка, кристаллогидраты обладают высокими показателями запаса тепловой энергии и широким диапазоном рабочих температур, позволяющих использовать их как в промышленности, так и для домашнего отопления, что является несомненным преимуществом перед альтернативными материалами. Рисунок 5 – Основные ФПМ, предлагаемые в качестве ТАМ [16] Одним из главных минусов данного вещества в качестве материала ТАМ является возможное переохлаждение, вызванное разницей в температурах фазового перехода входящих в смесь кристаллогидратов. Некоторые гидраты солей без зародышеобразователя не кристаллизуются даже при понижении температуры переохлаждения ниже десятков градусов. Это всегда приводит к нежелательным последствиям для практического применения. Например, когда мы пропитываем солевые гидраты строительных материалов, используемых в качестве стеновых панелей, явление переохлаждения препятствует процессу затвердевания ТАМ, и тогда тепло, накопленное в ТАМ, не может высвободиться, даже если окружающая температура достигла точки замерзания. Степень переохлаждения зависит от нескольких параметров, таких как выбор зародышеобразователя, скорость охлаждения, скорость перемешивания, время перемешивания, состав раствора. Уменьшить данный эффект можно при помощи ингибиторов, подбирающихся для каждой смеси. Существенным недостатком использования данных веществ является их легкое поглощение воды из окружающей среды, что влияет на результаты эксперимента [17]. Mg(NO3)2·6H2O страдает от сильного переохлаждения и утечки жидкости. Кроме того, данный кристаллогидрат термически нестабилен. Во время термоциклирования происходит обезвоживание и разделение фаз, что вызывает изменения температуры фазового перехода и энтальпии. Еще одним недостатком кристаллогидратов является переохлаждение. Переохлаждение является «задержкой начала затвердевания» и происходит каждый раз, когда ФПM претерпевает изменение фазы от жидкой к твердой. Переохлаждение приводит к 17 снижению температуры кристаллизации; таким образом, скрытое тепло будет выделяться при более низкой температуре (расширение температурного диапазона). В результате большая разность температур между зарядкой и разрядкой теплового аккумулятора необходима для полного использования скрытой теплоты, что приводит к снижению эффективности систем аккумулирования тепловой энергии. Таким образом, переохлаждение является ключевой и критической проблемой с практической точки зрения, а понимание факторов и методов контроля переохлаждения является основополагающим для продвижения исследований и создания технологий в области теплоаккумулирующих материалов. 1.3 Способы устранения недостатков кристаллогидратов Добавление зародышеобразователя эффективно снижает переохлаждение гидратированных солей. Так при добавлении 3% SrCl2·6H2О степень переохлаждения снизилась до 25,1°C [16]. Между тем, дополнительная вода может предотвратить образование безводной соли, а при добавлении загустителя преодолевается проблема фазового разделения гидратированных солей. К сожалению, смесь гидратов, зародышеобразователя, дополнительной воды и загустителя снижает плотность накопления энергии ТАМ. Низкая теплопроводность смеси также снижает скорость кристаллизации. В источнике [18] сообщается, что повторение цикла нагрева/охлаждения (продолжительностью 75 раз), имитирующего накопление тепловой энергии в Mg(NO3)2·6H2O, подтвердило переохлаждение кристаллогидрата на 27 К. Результаты исследований [18] показывают, что добавление Mg(OH)2, BaO, MgO и Sr(OH)2 подавляет переохлаждение ниже 5 К в течение 50 циклов плавления/кристаллизации. В аналогичных условиях (диапазон температур и повторение нагрева/охлаждения) Mg(NO3)2·6H2O и Mg(NO3)2·6H2O с 0,5 мас.% Mg(OH)2 или Sr(OH)2 прошли коррозионные испытания в трубках из алюминиевых сплавов, чтобы определить применимость этого материала для контейнеров или капсул для хранения тепла. В источнике [19] говорится о том, что смешивание Mg(NO3)2·6H2O с графеном или графитом улучшает теплопередачу и значительно уменьшает нежелательное переохлаждение, необходимое для его использования при накоплении тепловой энергии. Остается еще одна проблема - обезвоживание. Как только начинается фазовый переход, гидратированные соли дегидратируются. Если вода уходит из гидратов в виде пара, изменяется состав гидратированных солей, что также изменяет характеристики фазового перехода. Инкапсуляция ТАМ в оболочки разного масштаба может помочь предотвратить обезвоживание. Существует ряд исследований [8], в которых проводилась миниэмульсионная полимеризация для нанокапсулирования Mg(NO 3)2·6H2O с этил-218 цианоакрилатом в качестве мономера. Капсулы оказались стабильными в течение 100 термических циклов с сохранением 3% теплоты. В исследованиях [16] пришли к выводу, что микрокапсулирование с пористой матрицей, например, с расширенным графитом с добавлением кремнезема может решить несколько проблем кристаллогидратов. Так, для смеси Mg(NO3)2· 6H2O – MgCl2·6H2O с пористым коллоидальным кремнеземом, утечка жидкости из расплавленной эвтектики может быть полностью предотвращена добавлением 15 мас. % SiO2 [16]. Фазовое разделение гидроосушенной соли ингибировались, а переохлаждение уменьшилось. В таблице 2 приведена информация по устранению недостатков, свойственных кристаллогидратам, какое дополнительное и первостепенное действие оказывают добавки, а также риски, которые может повлечь добавка в случае неверно выбранного процентного соотношения. В таблице 3 показаны основные этапы работы при получении и исследовании ТАМ. Основываясь на таблицах 2 и 3, была построена блок-схема, состоящая из 5 этапов (рисунки 9-11). 19 Таблица 2 – Сводная таблица по добавкам, применяемым для устранения недостатков[20] Недостаток Переохлаждение Фазовая сегрегация Инконгруэнтное плавление Каким образом устраняется Зародышеобразователь Загуститель Эвтектический состав Механизм действия Дополнительное действие Риски Ссылка Зародышеобразователи в расплаве будут действовать в качестве эпицентра роста кристаллов. Повышение теплоемкости; Повышение теплопроводности; Может выступать одновременно в роли загустителя (например, графит или расширенный графит). В течение повторяющихся циклов нагреваниеохлаждение может наблюдаться разделение фаз. [15][21][ 16] В загущенном растворе гораздо дольше сохраняется тепло. Если произойдет слишком сильное увеличение вязкости, раствор затвердеет, возникнет плохая теплопередача. Также высокий показатель вязкости может вызвать переход ТАМ в аморфное состояние, также возможно стеклование. [22][23] Максимальная энтальпия для данной смеси веществ. Полученные значения точки эвтектики расчётными методами могут не совпадать с значением точки эвтектики, полученной построением треугольника Таммана. Может быть получен не эвтектический состав. [21][25] Загустители увеличивают вязкость раствора, так что твердые частицы могут быть равномерно распределены. Эвтектика является смесью компонентов, которые плавятся при определенной, минимальной температуре, которая меньше температуры плавления отдельных компонентов или любых других смесей. Эвтектика является жидкой системой, которая при данном давлении находится в равновесии с твердыми фазами, число которых равно числу компонентов системы. Состав жидкой фазы равен составу твердой фазы. Все сплавы системы А–В могут быть подразделены на доэвтектические, эвтектический и заэвтектические сплавы. Состав эвтектического сплава соответствует составу точки эвтектики е. 20 Рисунок 6 – Бинарная фазовая диаграмма с эвтектическим равновесием и ограниченной растворимостью компонентов в твердых фазах [24] Рисунок 7– Микроструктура эвтектического сплава[24] Доэвтектические сплавы находятся в области, расположенной между компонентом А и эвтектическим сплавом, а заэвтектические сплавы – в области между эвтектическим сплавом и компонентом В. Доэвтектические и заэвтектические сплавы имеют вкрапления. Рисунок 8 – Схематическое изображение микроструктуры: а) доэвтектический состав; б) заэвтектический состав[24] 21 Таблица 3 – Этапы работы Этап Обоснование Что в основе? Планируемый результат Анализ литературных данных Факторный анализ Выбор кристаллогидрата Причина отклонения от ожидаемого результата и литературныхисточников Риски Каким образом добиться ожидаемого результата? Так как исследовате- Поиск и изучение информации Согласованные данные Неправильное согласова- Неправильно согласованные лями используются по свойствам и исследованиям по свойствам кристал- ние, недостаточное количе- данные способны привести к разные методы ана- кристаллогидратов. логидратов. ство анализированнойлите- неправильным расчетам и вылиза, а также анализ ратуры. водам. проводитсяпри разных условиях необходимо согласование данных из литературных источников. Уменьшение числа Многомерный анализ данных Ранжированные крите- Неправильная интерпрета- Выбор менее эффективного критериев по отбору по свойствам веществ. рии и кристаллогидра- ция проведенного анализа, кристаллогидрата,неправильТАМ. ты,которые можно ис- неучтенные единицы изме- ный выбор основной характепользовать в качестве рения, неполная выборка ристики. ТАМ. исходных критериев из-за отсутствия знания некоторых свойств. Тщательно анализировать литературные источники, а также большое количество литературы. Требуется наиболь- Информация из литературных Стабильный и эффек- Не полностью изученные шая эффективность источников, факторныйанализ. тивный материал на физико- химические закоТАМ по выбранных основевыбранного кри- номерности. критериям. сталлогидрата. Исследовать полученный ТАМ в термоциклическом режиме для изучения термостабильности 22 Получение неэффективного и нестабильного ТАМ,или эффективного,но однократного использования. Накапливать экспериментальные и литературные данные покристаллогидратам, проводить наиболееполный факторный анализ. Проводить полное согласование термодинамической информации по каждому кристаллогидрату. 1. Исследование возможности получения эвтектических составов – расчетными Получение набора веро- Неточность литературных методами Шредера-Леятных эвтектических данных, не все смеси имеШателье и Эпстейнасоставов. ют эвтектику. Хоуленда. Этапы по устранению недостатков кристаллогидратов согласовывать данные Получение неэвтектического состава, полученные значения точки эвтектики расчётными методами могут не совпадать с значением точки эвтектики Устранение недоВыбрать для дальнейших статков необходимо 2. Получение отобран- Отбор составов, котоТак как компоненты плавятся исследований только те соНе все предполагаемые для получения ставы, которые можно синных по итогам расчетов пред- рые можно получить по инконгруэнтно, может проэвтектические составы наиболее эффектив- полагаемых эвтектических разработанной методиизойти стеклование или пере- тезировать можно получить. ного ТАМ и получе- смесей. ке. ход в аморфное состояние. ния наилучших термодинамических и 3. Построение треуголь- ТАМ имеющий Некоторые доэвтектичеПолучение состава с инконПровести расчет треугольтеплофизических свойств, стабилиза- ника Таммана для выявления наибольшую энтальпию ские, либо заэвтектические груэнтным плавлением из-за ника Таммана по полученточной точки эвтектики экспе- фазового перехода для составы невозможно полу- избытка какого- либо кристал- ным данным, с удалением ция ТАМ. риментальным путем. данной смеси кристал- чить, т.к. при содержании логидрата в смеси (это говорит точек, которые расценены логидратов, плавящийся компонентов свыше 90 % о том, что состав получился, как выбросы. конгруэнтно, имеющий может произойти инкогру- либо доэвтектический, либо высокие показатели энтное плавление с выде- заэвтектический). теплопроводности и лением воды, стеклование теплоемкости. Состав состава или переход в является точно эвтекти- аморфное состояние, что не ческим (не доэвтектиче- позволит верно определить ским, не заэвтектиче- энтальпию фазового переским). хода методом ДСК. Устранение недо4. Добавление зароды- Для устранения явления Неправильно выбранное Если произойдет слишком Выяснить критическое знастатков необходимо шеобразо-вателей. переохлаждения и по- массовое соотношение за- сильное увеличение вязкости, чение вязкости при помощи для получения вышения теплоемкости родышеобразовате-лей и раствор затвердеет, возникнет факторного планирования наиболее эффективи теплопроводности. загустителей, снижение плохая теплопередача. также эксперимента для того, чтоного ТАМ и получеэнтальпии фазового пере- высокий показатель вязкости бы ТАМ не перешел в ния наилучших терхода при слишком больможет вызвать переход ТАМ в аморфное состояние и подомодинамических и шом количестве добавки. аморфное состояние, также брать количество загуститетеплофизических возможно стеклование. ля и зародышеобразователя свойств, стабилиза- 5. ция ТАМ лей. Получение ТАМ Добавление загустите- Для устранения фазовой сегрегации. Проверка правиль- Информация из литературных Стабильный и эффекности выбранных источников, факторныйанализ, тивный материал на кристаллогидратов и расчеты эвтектических соста- основевыбранных кримассового соотно- вов, полученное массовое со- сталлогидратов. шения загустителя и отношение веществ путем позародышеобразова- строения треугольника Таммате-ля. на, выбор добавок для устранения недостатков, методика получения ТАМ. исходя из накопленных экспериментальным путем и при анализе литературных источников данных. Неправильно выбранные Получение неэффективного и кристаллогидраты в связи с нестабильного ТАМ,или эфнеполным изучением физи- фективного, но однократного ко-химических свойств и использования. массовое соотношение эвтектического состава, неправильно выбранное массовое соотношение загустителя и зародышеобразовате-ля. Правильно анализировать литературные данные, полностью изучать физикохимические свойства выбранных кристаллогидратов, выяснить критическое значение вязкости, а также добавок для получения эффективного ТАМ, имеющего наилучшие показатели. Исследование ТАМ Проверка строения, Полученные результаты при Стабильный и эффек- Несоблюдение инструкции Полученные результаты, име- Правильно анализировать состава и эффектив- исследовании методами ДСК, тивный материал на по работе с приборами и ющие плохие показатели, не- литературные данные, чиности и стабильно- T-history, а также ротационной основе выбранных кри- неправильный контроль правильно рассчитанные свой- тать инструкции по работе с сти полученного вискозиметрии, СКР, ИКсталлогидратов, имею- температуры при работе ства и характеристики ТАМ. приборами, соблюдать меТАМ. Фурье, РФА, РСМА. щий наилучшие показа- методами ДСК и T-history, Произошло взаимодействие тодику получения ТАМ, тели. перенагрев. между компонентами ТАМ. правильно производить расчеты. 24 Рисунок 9 – Этапы работы 1-2 Рисунок 10 – Этап работы 3 26 Рисунок 11 – Этапы работы 4-5 1.4 Критерии выбора теплоаккумулирующих материалов Материалы, используемые для систем хранения тепловой энергии с применением ФТАМ должны иметь следующие показатели [8,25,26]. 1. Термодинамические: Температура плавления в желаемом диапазоне применения Высокая скрытая теплота плавления Высокая плотность Высокая удельная теплоемкость 27 Высокая теплопроводность Конгруэнтное плавление Низкий коэффициент объемного расширения и по возможности невысокая разница плотностей жидкой и твердой фаз Отсутствие переохлаждения 2. Химические: Стабильный химический состав и постоянные теплофизические свойства Химическая совместимость с конструкционными материалами Отсутствие горючести Отсутствие токсичности Отсутствие взрывоопасности 3. Экономические: Низкая стоимость Доступность Возможность недорого промышленного производства Разработка перспективных ТАМ заключается в поиске уникальных соединений или смесей, в которых оптимально сочетались бы перечисленные выше критерии. Для того чтобы сделать правильный выбор среди огромного числа изученных веществ, которые в теории можно было бы использовать в качестве ТАМ, необходимо определить наиболее важные из перечисленных критерии отбора материалов, так как удовлетворение всем 20 требованиям невозможно, это неоправданно ограничивает выбор материалов. Моржухиной С.В. были сведены в базу данных свойства многих исследованных бинарных смесей на основании опубликованных данных 1952 г по настоящее время, после проведения факторного анализа были выявлены наиболее важные критерии при выборе ТАМ для конкретного применения, которые показаны на рисунке 12 [21] : 1. Плотность. 2. Плотность аккумулирования теплоты – количество энергии, запасаемой объ- емом вещества. Плотность аккумулирования теплоты имеет важное значение, так как конечной целью является выбор такого ТАМ, который бы при минимальном объеме выделял огромное количество теплоты. Рассчитать эту величину можно, используя формулу: 𝑄 𝑆 = 𝑚𝑠 • 𝑝 = 𝛥𝐻 • 𝑝 (3) где Qs – количество запасенной теплоты, Дж; m – масса вещества, кг; p – плотность вещества, кг/м3. Q = Qтв. + Qжидк. + Qф.п 28 (4) Qф.п. = ΔH∙m (5) Q (тв. /жидк.) = cp∙m (t2 - t1), (6) где cp – удельная теплоемкость твердой и жидкой фазы, кДж/кг∙К; m – масса, кг; ΔH – энтальпия плавления, кДж/кг. Высокие показатели плотности аккумулирования избавляют от необходимости рассматривать энтальпию плавления и позволяют исключить критерий из рассмотрения, как дублирующий, уже входящий в величину S. Плотность исключить таким же образом невозможно, ввиду необходимости отслеживать объем материала, требуемый для обеспечения высоких показателей S. 3. Энтальпия фазового перехода. 4. Теплопроводность. 5. Количество аккумулированной энергии, приходящейся на 1 руб. стоимости ТАМ. Этот показатель помогает оценить перспективы внедрения аккумуляторов теплоты в производство. Вычисляется по формуле: 1 𝑅 = 𝑛 • 𝑆 • 1000, (7) где n – стоимость 1 кг материала; S – плотность аккумулированный теплоты, Дж/м3. 6. Удельная теплоемкость. Рисунок 12 – Важнейшие критерии при выборе ТАМ [21] В работе коллег [21] также учитываются такие факторы, как удельная теплоемкость, коэффициент теплопроводности, поскольку они необходимы при расчетах параметров тепловых аккумуляторов. А также одними из важных критериев является химическая и термодинамическая стабильность в диапазоне температур плавления, коррозийная неактивность и экологическая безопасность. Рассмотрим основные графики по выбору веществ в зависимости от критерия по выбору ТАМ, которые были приведены в работе [21]. 29 Плотность – важнейший критерием выбора ТАМ. На рисунке 13 показаны материалы с наибольшей плотностью – это кристаллогидраты неорганических солей, такие как Zn(NO3)2∙6H2O, а также кристаллогидраты солей магния, которые можно использовать как в среднем, так и в высоком диапазоне температур: MgSO4∙7H2O, MgCl2•6H2O и Mg(NO3)2•6H2O. Наименьшая плотность наблюдается у органических материалов – парафина и жирных кислот. Рисунок 13 – Распределение веществ по плотности [21] На графике распределения веществ по плотности аккумулирования теплоты [21] (рисунок 14) наибольшей плотностью аккумулирования теплоты в исследуемом температурном диапазоне обладают кристаллогидраты солей магния и алюминия: MgSO4∙7H2O, MgCl2•6H2O и Mg(NO3)2•6H2O, Al(NO3)3•9H2O. Рисунок 14 – Распределение веществ по плотности аккумулирования теплоты [21] 30 По рисунку 15 видно, что наибольшим показателем плотности аккумулированной энергии на 1 руб. ТАМ являются Na3PO4•12H2O и NH4Al(SO4)•6H2O, в то время как MgCl2•6H2O и Mg(NO3)2•6H2O обладают средним показателем. Средним значением удельной теплоемкости, судя по рисунку 16, обладает Mg(NO3)2•6H2O, а наименьшее значение в диапазоне 80-120С у MgCl2•6H2O. Исходя из изученных графиков в числе веществ, которые могут рассматриваться в качестве потенциальных ТАМ в большинстве присутствуют кристаллогидраты неорганических солей. Нами были выбраны кристаллогидраты солей магния MgCl2•6H2O и Mg(NO3)2•6H2O. Они будут рассмотрены по отдельности, а также в составах с другими кристаллогидратами, такими как Al(NO3)3•9H2O, KAl(SO4)2·12H2О, которые будут использованы для предотвращения фазой сегрегации. Необходимо полное изучение физикохимических свойств кристаллогидратов для составления полной характеристики солей магния MgCl2•6H2O и Mg(NO3)2•6H2O. Рисунок 15 – Распределение веществ по количеству аккумулированной теплоты на 1 руб. ТАМ [21] Рисунок 16 – Распределение веществ по удельной теплоемкости[21] 31 1.5 Свойства кристаллогидратов солей магния Для того, чтобы получить нужные составы ТАМ, необходимо рассмотреть свойства каждого компонента, входящего в состав ТАМ, отдельно. Сочетание Mg(NO3)2·6H2O + Al(NO3)3·9H2O возможно благодаря одинаковым анионам, входящим в состав кристаллогидратов, параметрам кристаллической решетки, которая у обоих кристаллогидратов является моноклинной с пространственными группами P21/c и P21/a соответственно, а также близким температурам плавления (Mg(NO3)2·6H2O 368.15К, Al(NO3)3·9H2O – 346.15К). Основным в паре является Al(NO3)2·9H2O, обладающий следующими свойствами [27]: энтальпия фазового перехода 150 кДж кг−1 плотность 1.464, г/см3 температура плавления 363.15 К цена составляет всего 0.15 доллара за кг В статьях встречаются следующие эвтектические смеси на основе Mg(NO3)2·6H2O: o Mg(NO3)2·6H2O + Al(NO3)2·9H2O [28] Температура плавления – 339.15 К в соотношении 53:47 o MgCl2·6H2O+Mg(NO3)2·6H2O [29] Температура плавления эвтектической смеси около 331.15 К может быть получена при массовой доле MgCl2·6H2O в диапазоне от 35% до 50%. Для улучшения теплофизических свойств используется SiO2. Таблица 4 – Потенциальные вещества для применения в качестве ТАМ Материал Mg(NO3)3· 6H2O Al(NO3)2·9H2O MgCl2 ·6H2O KAl(SO4)2·12H2О Mg(NO3)3· 6H2O + MgCl2 ·6H2O Mg(NO3)2·6H2O + Al(NO3)2·9H2O Молекулярная масса, г/моль Температура плавления, °С 194.32 313.13 203.30 474.39 459.6 89.5 72 117 66 58 336.3 66 Теплота фазового перехода кДж/кг 167 150 165 144 125.5 Теплопроводность тв. Вт/(м·К) 0.611 0.704 0.51 Источник - [21] [22] [20] [22] [22] Ниже приведены фазовые диаграммы плавления кристаллогидратов хлорида, нитрата магния. 32 Рисунок 17- Фазовая диаграмма плавления кристаллогидрата хлорида магния [30] Рисунок 18– Фазовая диаграмма плавления кристаллогидрата нитрата магния [17] Из данных диаграмм следует, что гексагидрат хлорида магния начинает плавится при 45°С, гексагидрат нитрата магния при 38°С что попадает в температурный диапазон среднетемпературных ТАМ. Также стоит отметить, что оба кристаллогидрата плавятся инконгруэнтно, что является недостатком кристаллогидратов. Для более полного понимания процессов, происходящих при плавлении кристаллогидратов, следует понимать возможности фазовых переходов между различными фазовыми модификациями. 33 Таблица 5 – Температуры, до которых можно нагревать кристаллогидраты при получении ТАМ и эксплуатации Кристаллогидраты Максимальная температура при Максимальная температура при получении материала, °С эксплуатации готового материала, °С Mg(NO3)3· 6H2O + MgCl2 ·6H2O 95 95 Mg(NO3)2·6H2O + Al(NO3)2·9H2O 70 70 Молекулярная масса гексагидрата нитрата магния составляет 256.41 г/моль. Массовая доля соли и воды составляет 57.84% и 42.16% соответственно. Нитрат магния кристаллизуется из водного раствора в виде бесцветных ромбических кристаллов Mg(NO3)2·6H2O и легко растворим в воде (73.3 г безводного в 100 мл воды при 20 °C). Mg(NO3)2·6H2O теряет воду при температуре выше 95 °C [17]. Молекулярная масса кристаллогидрата KAl(SO4)2·12H2О составляет 474.39 г/моль. KAl(SO4)2·12H2О представляет собой двойную соль алюминия, калия и серной кислоты. Это белые гигроскопичные кристаллы кубической сингонии, пространственная груп- па P a3, параметры ячейки a = 1.2158 нм, температура плавления 66°С (в собственной кристаллизационной воде). Кристаллы хорошо растворимы в воде (71 г/100мл). Рисунок 19 – Кривая ДСК чистого KAl(SO4)2·12H2О В источнике [31] описан термогравиметрический анализ (ТГА) чистого вещества KAl(SO4)2·12H2О и KAl(SO4)2·12H2О с добавлением углерода. При проведении ТГА квасцы претерпевали следующие изменения (реакции 1,2): ( 2KAl(SO4)2·12H2O → K2SO4 + Al2O3 + 3SO2 + 3/2O2 + 24H2O 34 1) ( 2KAl(SO4)2·12H2O + 3C → K2SO4 + Al2O3 + 3SO2 + 3CO + 24H2O 2) На рисунке 18 показаны кривые ТГА для чистого вещества KAl(SO4)2·12H2О и KAl(SO4)2·12H2О с добавлением углерода. На рисунке 10 показана схема процесса разложения калиевых квасцов. Рисунок 20 – Кривые ТГА для чистого вещества KAl(SO4)2·12H2О и KAl(SO4)2·12H2О с добавлением углерода [17] Рисунок 21 – Схема процесса разложения калиевых квасцов [17] Во время ТГА было установлено, что удаление молекул воды из кристаллической структуры квасцов происходит, по крайней мере, на четырех стадиях между 373 и 523 К. Затем, при непрерывном нагревании, безводный алюминий распадается между 1023 и 1303 К. Процесс, который также должен происходить, по крайней мере, в две стадии, в то время как Al2(SO4)3 и K3H(SO4)2 участвуют в качестве промежуточных соединений, как определено с помощью данных рентгенографии. При добавлении 3.65% (мас.%) углерода к исходному гидрату калиевых квасцов начало разложения соли смещается в значительно более низкий температурный диапазон (853 – 1023 К), в соответствии с ожиданиями, построенными на основе термодинамических расчетов. Это необходимо учитывать в случае 35 добавления углерода при получении ТАМ. Углерод соединяется с образующимися молекулами кислорода (реакции (1) и (2)) и, как следствие, усиливает термодинамическую движущую силу реакции разложения. Кроме того, наличие углерода не влияет на обезвоживание квасцов. 1.6. Методы определения свойств теплоаккумулирующих материалов Для анализа синтезированных смесей в работе будут использоваться такие методы как ДСК, температурная история и метод молекулярного моделирования. Методом ДСК получаем информацию о температуре плавления материала. С помощью метода температурной истории мы оцениваем пригодность материала, исключаем стеклование. Используя метод молекулярного моделирования, мы выбираем оптимальное количество добавок к материалу. С помощью метода вискозиметрии будет определена вязкость материалов. А методами ИК-Фурье спектроскопии и спектроскопии комбинационного рассеяния буду получены данные о строении материалов. 1.5.1. Применение метода температурной истории для исследования теплоаккумулирующих материалов Метод, основанный на изучении внутренней энергии при изменении температуры. Особенность метода – записывается охлаждение вещества в окружающую среду (естественным образом). Рисунок 22 – Схема установки [29] Для точности анализа при одинаковых условиях снимаются вода и образец, после чего строятся графики охлаждения веществ в координатах зависимости температуры от времени (рисунки 23 и 24) [29]. Рисунок 23 – График воды [29] Рисунок 24 – График образца с переохлаждением [29] 36 Как видно на рисунке 25 «плато» на графике соответствует фазовому переходу вещества, а участком перед ним – переохлаждению. Для достижения наилучших результатов эффективности ТАМ необходимо максимально сократить данную область или убрать вовсе. Рисунок 25 – График образца без переохлаждения [29] Расчет энтальпии по методу температурной истории осуществляется по формуле (3): 𝐻𝑚 = 𝑚𝑤 𝐶𝑝,𝑤+𝑚𝑡 𝐶𝑝,𝑡 𝑚𝑡 𝐴 + 2 (𝑇0 − 𝑇𝑠 ), (8) 𝐴1 где 𝑚𝑤 и 𝑚𝑡 – массы эталона и образца 𝐶𝑝,𝑤 и 𝐶𝑝,𝑡 – теплоемкости эталона и образца 𝐴2 и 𝐴1 – площадь под кривыми 1.5.2. Возможности применения метода молекулярного моделирования для прогнозирования свойств теплоаккумулирующих материалов Молекулярное моделирование (ММ) — собирательное название методов исследования структуры и свойств молекул вычислительными методами с последующей визуализацией результатов, обеспечивающие их трехмерное представления при заданных в расчете условиях [32]. Расчеты простейших систем при ММ могут быть выполнены вручную, но из-за большого объема вычислений при моделировании систем, представляющих практический интерес, особенно при исследовании молекулярной динамики (МД), используются компьютерные методы расчета и визуализации, эта техника получила название компьютерного молекулярного моделирования. Общей чертой методов ММ является атомистический уровень описания молекулярных систем — наименьшими частицами являются атомы или небольшие группы атомов. Таким образом, преимуществом ММ является меньшая сложность в описании систем, позволяющая рассмотрение большего числа частиц при расчётах [32]. 37 Молекулярная динамика (MD) - это метод компьютерного моделирования для анализа физических движений атомов и молекул. Допускается, что атомы и молекулы взаимодействуют в течение определенного периода времени, что дает представление о динамической "эволюции" системы. Обычно траектории атомов и молекул определяются численным решением уравнений движения Ньютона для системы взаимодействующих частиц, где силы между частицами и их потенциальные энергии часто рассчитываются с использованием межатомных потенциалов или силовых полей молекулярной механики. Этот метод применяется в основном в химической физике, материаловедении и биофизике. Поскольку молекулярные системы обычно состоят из огромного количества частиц, невозможно определить свойства таких сложных систем аналитически; моделирование MD позволяет обойти эту проблему с помощью численных методов [32]. Начиная с 2017 года, возрос интерес к возможности применения методов молекулярного моделирования для прогнозирования свойств ТАМ. На рисунке 26 показана диаграмма публикаций в базе Web of Science по совместному запросу «heating storage materials» и «molecular dynamics simulation» в период с 2000 по 2020 год. Однако в имеющихся публикациях [32–35] эти методы применяются исключительно к органическим соединениям либо к расплавам безводных солей. Моделирование свойств расплавов кристаллогидратов ранее не проводилось. Рисунок 26 – Диаграмма публикаций в базе Web of Science по совместному запросу «heating storage materials» и «molecular dynamics simulation» в период с 2000 по 2020 год При исследовании свойств ТАМ требуется точно определять некоторые свойства неорганических солей и кристаллогидратов, такие как теплопроводность и вязкость в широком диапазоне температур. Однако данные по этим свойствам иногда трудно получить экспериментальным путём из-за экстремальных высокотемпературных условий. Молекулярная динамика (МД) является альтернативным способом предсказания этих свойств для 38 расплавленных солей. В работе [24] подробно представлены систематические результаты молекулярно-динамического моделирования расплавленных щелочных карбонатов, включающие плотность, теплопроводность и сдвиговую вязкость в зависимости от температуры. Методы обратной неравновесной молекулярной динамики (RNEMD) и неравновесной молекулярной динамики (NEMD) опробованы для теплопроводности и вязкости, а затем результаты сравниваются с экспериментальными значениями. Температурные зависимости исследуются и анализируются путем корреляции транспортных свойств с локальными структурами. Полученные результаты показывают, что потенциал Тоси-Фуми предсказывает отрицательные температурные зависимости как вязкости, так и теплопроводности щелочных карбонатов. Результаты моделирования хорошо согласуются с экспериментальными данными, имеющимися в литературе. Под руководством д. ф-м. н. Холмуродова Х.Т. настоящее время построена исходная модель и начальное релаксированное молекулярно-динамическое состояние структуры кристаллогидрата Mg(NO3)2·6H2O с включением наноуглеродных добавок в системе и проведено моделирование различных по массе углеродных добавок к Mg(NO3)2·6H2O. В дальнейшем будет изучено, как углеродная добавка влияет на свойства ТАМ. Так, например, в источнике [23] говорится о том, что даже размер углеродных частиц влияет на важнейшие свойства ТАМ, такие как скрытая теплота фазового перехода, теплопроводность, и термическая стабильность. Планируем с помощью МД-моделирования выявить лучшую углеродную добавку (по массе, размеру частиц, пористости) для улучшения функциональных свойств ТАМ. Рисунок 27 – Исходная модель и начальное релаксированное молекулярно-динамическое состояние структуры кристаллогидрата Mg(NO3)2·6H2O с включением наноуглеродных добавок в системе. (Mg – розовые шарики, N – синие, O – красные, OW – кислород в составе воды – красным) Рисунок 28 – Исходная модель и начальное релаксированное молекулярно-динамическое состояние структуры кристаллогидрата Mg(NO3)2·6H2O без включения наноуглеродных добавок в системе. 39 Рисунок 29 – Моделирование углеродной добавки (3% масс.) к Mg(NO3)2·6H2O Рисунок 30 – Моделирование углеродной добавки (6% масс.) к Mg(NO3)2·6H2O Рисунок 31 – Моделирование углеродной добавки (12% масс.) к Mg(NO3)2·6H2O Рисунок 32 – Моделирование углеродной добавки (24% масс.) к Mg(NO3)2·6H2O Построены графики функций радиального распределения для исходной модели Mg(NO3)2·6H2O и моделей Mg(NO3)2·6H2O с разными углеродными добавками. Таблица 6 – Графики функций радиального распределения Mg-Mg Mg-N Исходная модель Mg(NO3)2·6H2O Моделирование углеродной добавки (3% масс.) к Mg(NO3)2·6H2O 40 Mg-O Моделирование углеродной добавки (6% масс.) к Mg(NO3)2·6H2O Моделирование углеродной добавки (12% масс.) к Mg(NO3)2·6H2O Моделирование углеродной добавки (24% масс.) к Mg(NO3)2·6H2O Далее, графики функций были перестроены для последующего исследования и интерпретации. Рисунок 33 – Графики функций радиального распределения для исходной модели Mg(NO3)2·6H2O и моделей Mg(NO3)2·6H2O с разными углеродными добавками для Mg – Mg 41 Рисунок 34 – графики функций радиального распределения для исходной модели Mg(NO3)2·6H2O и моделей Mg(NO3)2·6H2O с разны-ми углеродными добавками для Mg – N Рисунок 35 – графики функций радиального распределения для исходной модели Mg(NO3)2·6H2O и моделей Mg(NO3)2·6H2O с разны-ми углеродными добавками для Mg – O Были построены три графика зависимости функции радиального распределения от атомных радиусов: 42 (1)Mg-Mg, (2)Mg-O, (3)Mg-N, где концентрации углеродных добавок обозначены цветами: (1)Исходная система - Черный (2)Cnano-3 - Красный (3)Cnano-6 - Зеленый (4)Cnano-12 - Желтый (5) Cnano-24 - Синий Mg – Mg Центральный вопрос, ради которого мы проводим экспериментальные и расчетные МД анализы заключается в особенностях упрочнении (модификации) исходного материала посредством внесения С-нанодобавок. Как видно из графика ФРР (функции радиального рапределения) для одноименных зарядов Mg-Mg, первый пик для модели Cnano-12 является самым низким, в то время как второй пик Cnano-12 является самым высоким по сравнению с другими системами. Это свидетельствует о наличии высокого упорядочения в системе на дальних расстояниях, который выражает (показывает) свойство насыщения (упорядочения) материала по отношению к замещению атомов С в исходную систему. Mg – О Здесь первые пики большие, а вторые пики маленькие (поскольку речь идет о упорядочении или взаимодействии разноименных зарядах Mg и O), что, в итоге, мы имеем картину где все кривые здесь показывают схожую зависимость (одинаковые поведения изза высокой упорядоченности атомов-ионов). Mg – N Данная зависимость коррелирует с первым графиком для Mg-Mg. А именно, именно для модели Cnano-12 мы видим самый большой пик для разноименных зарядов Mg-N, который поддерживает тот факт, что при модификации исходной системы (материала) именно указанная концентрация Cnano-12 может, скорее всего, представлять наиболее устойчивой системой по сравнению со всеми другими моделями. Далее, планируем усложнить полученную систему Mg(NO3)2·6H2O+Cnano-12 повышенной температурой (порядка 90 0С – температура плавления смеси кристаллогидратов) и вторым кристаллогидратом MgCl2·6H2O. 43 Глава 2. Экспериментальная часть Условия проведения эксперимента 2.1. Характеристика реактивов 1. Mg(NO3)2·6H2O – ЧДА (ООО «Вектон») дата упаковки 11.02.2019. ГОСТ 11088-75. Срок хранения 1 год 2. Al(NO3)3·9H2O – XЧ (ООО «Вектон») дата упаковки 13.03.2019. ГОСТ 4523-77. Срок хранения 1 год. 3. MgCl2·6H2O – Ч (ООО «Прайм Кемикал Групп») партия № А20028-2020. Годен до 06.23 4. KAl(SO4)2·12H2О – ХЧ (ООО «ЛЕНРЕАКТИВ») дата упаковки 03.2018 ТУ 2621011-49546302-203. Срок хранения 2 года 5. Карбоксиметилцеллюлоза (КМЦ) – Ч (ООО «БИОЛАР») дата упаковки 27.05.2001. ГОСТ Р 55293-2012. Срок хранения 1 год 6. MgO – ХЧ (ООО «Лабтех») дата упаковки 07.10.2017. ГОСТ 4526-75. Срок хранения 1 год. 7. Поливиниловый спирт – ЧДА (Sigma-Aldrich) дата упаковки 20.05.2018. ГОСТ 10779-78. Срок хранения 1 год. 8. Na2B4O7·10 H2O – ХЧ (АО «Вектон») дата упаковки 10.12.2019. ГОСТ 4199-76. Срок хранения 1 год. 9. NaCl – ХЧ (АО «Вектон») дата упаковки 01.08.2017. ГОСТ 4233-77. Срок хранения 3 года. 10. Расширенный графит (EG) 2.2. Используемые приборы 1. Аналитические весы AW Shimadzu Предел взвешивания, г: 220 Стандартное отклонение, г: 0.00001 2. Сушильный шкаф SNOL-3.5-3.5/3 ИЭ Номинальная мощность, кВт: 2 Стабильность температуры, °C : ± 2 Объём камеры, л: 36 Номинальная температура в рабочем пространстве, °C: 350 44 3. Магнитная мешалка ULAB Температура нагрева, °C: 340 Скорость вращения, об/мин: 1500 4. DSC 204 F1 Phoenix Температурный диапазон °C: -160-700 Максимальная температура нагрева, °C, 120; Скорость нагрева, °C/мин: 10; Постоянная времени, с: 0.6-2.3 Точность определения температуры, К: 0.1 Атмосфера, N2 (до -180°C); Газ для охлаждения, N2 (до -85°C); Скорость подачи газа мл/мин, 40. Калориметрический диапазон, мВт: ±750 Предел ДСК детектирования, мкВт: 0.01 5. Водяная баня GFL 1041: Температурный диапазон нагрева от 5 °C выше внешней температуры до +99°C 6. Прибор температурной истории: Диапазон измеряемых температур: −55…+125 °C. Точность: ±0.5°C (в пределах −10…+85 °C). 7. Ротационный вискозиметр Lamy Rheology модель First RM: Диапазон измерения динамической вязкости: от 3 до 156·106 мПа·с Количество скоростей вращения: 21 Диапазон скоростей вращения: от 1 до 250 об/мин Диапазон «крутящего момента» (измеряемых моментов силы сопротивления): от 0.05 до 10 мН·м Диапазон измерения температуры (встроенным датчиком): от 0 до +120 °С Пределы допускаемых значений относительной погрешности измерения вязкости с системой ASTM/ISO 2555: ±10% Пределы допускаемых значений абсолютной погрешности при измерении температуры: ±0.5 °С 45 2.3. Материалы и посуда – стеклянные бюксы; – эксикатор; – чашки Петри; – фарфоровые чаши; – химические стаканы; –агатовая ступка с пестиком; –алюминиевые тигли для ДСК; –силиконовые формы. 2.4 Проведение эксперимента Согласно блок-схеме 1, на первом этапе работы был произведен анализ данных. Далее, используя факторный анализ, был произведен отбор кристаллогидратов для эксперимента с учетом необходимых критериев. На третьем этапе работы выбор кристаллогидратов производился посредством расчётных методов, таких как метод Шредера-леШателье и метод Эпстейна-Хоуленда). Данными расчетами проверялось наличие эвтектики в смесях кристаллогидратов. Если эвтектика в смеси присутствовала, смесь рассматривали дальше, на предмет легкости получения. Если есть возможность получить эвтектическую смесь, переходили к следующему этапу – построению треугольника Таммана для уточнения эвтектики. Далее, отобранные смеси проверяются на наличие недостатков (переохлаждение, фазовая сегрегация). Недостатки смеси корректировали добавлением загустителя и зародышеобразователя. В случае, когда состав смеси улучшить не удавалось, от смеси отказывались. Если неэвтектическая смесь оказывалась перспективной по свойствам, ее отправляли на дальнейшее рассмотрение, как эвтектическую. Следующим этапом, после утверждения стабильного состава смеси, темплоаккумулирующий материал исследовали различными физико-химическими инструментальными методами. Строение материала исследовали ИК-Фурье спектроскопией и СКР. Вязкость материала исследовали вискозиметрией. Далее проверяли эффективность материала методами ДСК и температурной истории (определяли теплоемкость, энтальпию, температуры плавления и кристаллизации). Затем материал, успешно прошедший предыдущие этапы отбора проверяли на термостабильность, а затем на экспериментальном стенде. 46 2.4.1 Расчет составов эвтектических смесей на основе кристаллогидратов солей магния Для выбора компонентов смесей были проведены расчеты эвтектических смесей по методу Шредера-Ле-Шателье и Эпстейна-Хоуленда. Все расчёты приведены в приложении 1. Изучение свойств многокомпонентных физико-химических систем основано на построении химической диаграммы, процесс формирования топологии ликвидусов систем связан с характеристиками свойств её составляющих. Моделирование является одним из средств отображения результатов изучения процессов [36]. Метод Шредера – Ле – Шателье Расчет кривых ликвидуса двухкомпонентных систем, прогнозирование температуры и состава эвтектики проводят с использованием уравнения Шредера – Ле – Шателье: 𝑙𝑛𝑋𝑖 = ∆𝑚 𝐻𝑖 ∙(𝑇𝑒 −𝑇𝑖 ) , (9) 𝑅∙𝑇𝑒 𝑇𝑖 где Xi – мольная доля вещества, ∆mHi – молярная энтальпия плавления вещества [Дж/моль], Te – температура плавления эвтектического состава [К], Ti – температура плавления чистого вещества [K]. Вышеописанная формула не дает представления о линии ликвидуса, но позволяет определить состав и температуру эвтектики. Формула применима для бинарных систем с эвектикой, когда из расплава кристаллизуются лишь чистые компоненты [36]. Метод Эпстейна – Хоуленда При отсутствии значений ∆Н используется допущение Эпстейна – Хоуленда, выражающее зависимость между энтальпией плавления соединения и числом атомов n в молекуле: ∆Н / Т = nR, (10) ∆Н берется со знаком плюс. Подставив выражение в формулу, получим уравнение для расчета кривых ликвидуса бинарных систем: 𝑙𝑛𝑋𝐴,𝐵 = 𝑇𝑥𝐴,𝐵 −𝑇𝑥𝐴,𝐵 𝑙𝑛𝑋𝐵 = 𝑇𝑥𝐴 ,𝐵 𝑇𝑥𝐵 −𝑇𝑥𝐵 𝑇𝑥𝐵 · 𝑛𝐴,𝐵 , (11) · 𝑛𝐵 , (12) где 𝑛𝐴 и 𝑛𝐵 – число атомов в молекулярной формуле компонентов А и В соответственно. Вычислив 𝑇𝑥𝐴 и 𝑇𝑥𝐵 для заданных значений х𝐴 и х𝐵 , можно рассчитать ориентировочные значения ∆Н [36]. Данные для расчетов эвтектических смесей приведены в таблице 7. 47 Таблица 7 – Данные для расчётов эвтектических смесей [21] Вещество MgCl2·6H2O MgSO4·7H2O Al(NO3)3·9H2O CaCl2·6H2O Mg(NO3)2·6H2O NaNO3 Na2S2O3·5H2O MgS2O3·6H2O FeCl3·6H2O AlCl3·6H2O SrCl2·6H2O CoCl2·6H2O Na2B4O7·10H2O K2B4O7·8H2O Sr(NO3)2·6H2O Ni(NO3)2·6H2O NH4NO3 MnCl2 ·4H2O MgI2 ·8H2O Tпл, °C 390.15 322.55 34.15 312.15 36.,55 580.85 44.75 Данные отсутствуют 310.15 375.15 388.15 343.95 341.15 Данные отсутствуют 304.5 328.4 442.8 58 42 ΔH, Дж/моль -34286.70 -322.55 -58136.25 -94755 -41510.40 -15300 -321.48 -336.15 -60275.94 -96090.10 -30960 -50626.40 -51325.12 Данные отсутствуют -3806385 -2215000 -58600 -30087.40 -56157.92 число атомов 21 27 40 21 27 5 22 24 22 22 21 21 43 37 27 27 9 15 27 Данные, полученные в ходе расчета эвтектических смесей представлены в таблице 8. Таблица 8 – Результаты расчётов эвтектических смесей Состав смеси Mg(NO3)2·6H2O + KAl(SO4)2·12H2O MgCl2·6H2O + Mg(NO3)2·6H2O Mg(NO3)2·6H2O+ Sr(NO3)2·6H2O MgCl2·6H2O+ Массовая доля компонентов по методу Шредера ЛеШателье, масс % 37:63 Массовая доля компонентов по методу Эпстейна-Хоуленда, масс % 15:85 68:32 Температура эвтектики по методу Шредера - Ле-Шателье, °С Температура эвтектики по методу ЭпстейнаХоуленда, °С 63.85 65.85 82:12 86.85 81.85 Нет пересечения Нет пересечения Нет пересечения Нет пересечения 51:49 30:70 93.51 95.96 60:40 21:79 Не рассчитано Нет пересечения 76.85 66.32 Не рассчитано Нет пересечения Отсутствуют данные 77:33 Отсутствуют данные 112.31 47:53 47:53 90.82 103.47 30:70 10:90 56.85 63.85 Нет пересечения Нет пересечения - - 35:65 20:80 61.85 66.85 AlCl3·6H2O MgCl2·6H2O + NaCl MgCl2·6H2O+CoCl2·6 H 2O MgCl2·6H2O+ NiCl2·6H2O MgCl2·6H2O+ SrCl2·6H2O Mg(NO3)2·6H2O+ Cr(NO3)2·9H2O Mg(NO3)2·6H2O+ Zn(NO3)2·6H2O Mg(NO3)2·6H2O + Al(NO3)3·9H2O 48 Как видно из таблицы 8, полученные данные по методу Шредера-Ле-Шателье и по методу Эпстейна-Хоуленда разняться. Возможно это связано с тем, что для нахождения температуры эвтектики по методу Эпстейна-Хоуленда учитывается количество атомов в кристаллогидрате, а в методе Шредера-Ле-Шателье используются значения энтальпии плавления веществ. В связи с этим, необходимо построить треугольник Таммана для выявления точки эвтектики экспериментальным путём. Построенные графические зависимости приведены в приложении 1. По результатам расчётов эвтектических смесей отбираем для получения и дальнейшего исследования следующие перспективные смеси: 1) Mg(NO3)2·6H2O + KAl(SO4)2·12H2O, 2) MgCl2·6H2O + Mg(NO3)2·6H2O, 3) MgCl2·6H2O + NaCl, 4) MgCl2·6H2O+CoCl2·6H2O, 5) Mg(NO3)2·6H2O + Al(NO3)3·9H2O, 6) MgCl2·6H2O+AlCl3·6H2O 2.4.2. Построение треугольников Таммана для смесей кристаллогидратов Mg(NO3)2·6H2O + KAl(SO4)2·12H2O, MgCl2·6H2O + Mg(NO3)2·6H2O, Mg(NO3)2·6H2O + Al(NO3)3·9H2O, MgCl2·6H2O + NaCl Согласно [37] эвтектика – это жидкая система (раствор или расплав), которая при данном давлении находится в равновесии с твёрдыми фазами, число которых равно числу компонентов системы. Кристаллизация эвтектики, как и кристаллизация чистых веществ, происходит при постоянной температуре согласно правилу фаз (соотношению, которое связывает число компонентов, фаз и термодинамических степеней свободы в равновесной термодинамической системе). При этом образуется твёрдая эвтектика – механическая смесь твёрдых фаз того же состава. Таким образом твёрдая эвтектика – это продукт кристаллизации жидкой эвтектики. Температура плавления твёрдой эвтектики для такой системы ниже температуры плавления смеси этой системы любого другого состава. Точка эвтектики – это температура кристаллизации эвтектики. В эвтектической точке температуры ликвидуса и солидуса на диаграмме состояния совпадают. Диаграммы состояния строят по результатам экспериментального изучения термических свойств компонентов. С этой целью готовят смеси компонентов различного исходного состава, нагревают каждую из них до полного плавления, а затем медленно (для достижения равновесия в системе) охлаждают, непрерывно регистрируя при этом температуру в смеси и время охлаждения. Полученные кривые охлаждения дают информацию, необходимую для построения диаграммы состояния. Любое фазовое превращение в си49 стеме, сопровождающееся изменением числа фаз и, следовательно, числа степеней свободы (начало и конец кристаллизации или плавления, изменение кристаллической модификации компонента, его агрегатного состояния, образование химических соединений компонентов и другие процессы, сопровождающиеся тепловыми эффектами и изменением теплоемкости фаз), нарушает непрерывности линий понижения температуры на кривых охлаждения: на них появляются перегибы, изменения наклона, температурные остановки. Диаграмма строится по температурам, отвечающим этим точкам на кривых охлаждения в зависимости от исходного состава систем [37]. Температура, при которой в расплаве появляются первые кристаллы твердой фазы любого состава, т.е. температура начала кристаллизации системы на кривых охлаждения соответствует перегибу, возникающему благодаря выделению скрытой теплоты плавления. Эта температура зависит от исходного состава системы. Число фаз при этом равно двум (жидкая и твердая), а число степеней свободы S = 2 + l - 2 = l, т.е. температура продолжает понижаться, но с меньшей скоростью. Состав жидкой фазы после начала кристаллизации непрерывно меняется, она обедняется тем компонентом, который из нее кристаллизуется, и, соответственно, обогащается другим компонентом. Одновременно происходит изменение относительного количества фаз: количество жидкой фазы уменьшается, а твердой растет. Жидкость, одновременно насыщенная двумя твердыми фазами, с которыми она находится в равновесии, называется эвтектической (или жидкой эвтектикой), а температура, соответствующая процессу ее кристаллизации и образованию однородной смеси двух твердых фаз, называемой твердой эвтектикой, - эвтектической температурой. Продолжительность температурных остановок на кривых охлаждения, связанных с кристаллизацией эвтектики, зависит от исходного состава системы и прямо пропорциональна количеству эвтектической жидкости. Измеряя тепловые эффекты превращений, строят треугольник Таммана. На рисунке 34 показан вид типовых кривых охлаждения, построенных для систем, содержащих 20, 40, 60 и 80 % компонента В. Вначале логарифмическая кривая показывает скорость охлаждения жидкой фазы, состоящей из двух компонентов. Система при этом имеет две степени свободы (S = 2 + 1 - 1 = 2), т.е. независимо могут меняться две переменные: температура и состав жидкой фазы. Вершина (рисунок 34) этого треугольника должна соответствовать составу той фазы, от количества которой зависит продолжительность безвариантного состояния системы, в данном случае эвтектической жидкости, содержащей 60 % компонента В. Треугольник Таммана позволяет проверить справедливость построения диаграммы состояния, особенно в случае изменения кристаллических модификаций компонентов [37]. 50 Эвтектическая температура ТЕ при Р = const имеет постоянное значение и не зависит от исходного состава системы. Она соответствует температуре исчезновения жидкой фазы, т.е. температуре конца кристаллизации системы. Когда остаются две твердые фазы, система приобретает одну степень свободы и, следовательно, возможность дальнейшего понижения температуры [37]. Таким образом, полученные экспериментальные данные позволяют построить диаграмму состояния и треугольник Таммана. Для этого в координатах состав системы – температура вначале откладывают температуры плавления чистых компонентов ТА и ТВ, затем точки, отвечающие температурам начала и конца кристаллизации двухкомпонентных систем различного состава, определенные по кривым охлаждения, и тепловой эффект эвтектических температурных остановок. Далее, соединяя одноименные точки, проводят линии начала кристаллизации, показывающие также изменение состава жидкой фазы, насыщенной компонентом А (линия ТА-Е) или компонентом В (линия ТВ-Е). Эти линии принято называть ликвидус. Они пересекаются в точке двойной эвтектики Е, и поскольку она принадлежит одновременно двум линиям ликвидус, то показывает состав жидкой фазы, насыщенной двумя компонентами. Точки конца кристаллизации всех образцов, независимо от их исходного состава, располагаются на одной горизонтальной прямой – изотерме, соответствующей безвариантному состоянию системы при кристаллизации эвтектики [37]. Рисунок 36 – Построение диаграммы состояния по экспериментальным кривым охлаждения [37] 51 2.4.2.1. Построение треугольников Таммана для смесей кристаллогидратов Mg(NO 3 ) 2 ·6H 2 O + KAl(SO 4 ) 2 ·12H 2 O На рисунке 35 показаны кривые ДСК смеси Mg(NO3)2·6H2O + KAl(SO4)2·12H2О в соотношениях из таблицы 9. Таблица 9 – Экспериментальные данные навесок компонентов Массовая доля Mg(NO3)2·6H2O, мас.% 85 80 70 63 50 40 30 95 90 Массовая доля KAl(SO4)2·12H2О, мас.% 15 20 30 37 50 60 70 5 10 Масса Mg(NO3)2·6H2O, г Масса KAl(SO4)2·12H2O, г 25.4651 24.0856 21.0902 18.9000 15.0871 11.9259 8.9713 28.4812 26.9120 4.4553 6.0444 8.9792 11.1000 14.9218 17.9895 20.9641 1.5008 2.9801 Т начала плавления, ℃ 68 65 65 65 67 75 75 82 67 Рисунок 37 – Зависимость изменения ДСК теплового потока от температуры для смеси Mg(NO3)2·6H2O + KAl(SO4)2·12H2О для всех соотношений Полученные данные подтверждают тот факт, что материал потенциально можно использовать в качестве теплоаккумулирующего материала, однако энтальпия кристаллизации имеет невысокое значение. В дальнейшем возможно применение различных добавок для увеличения энтальпии. Также, возможно, низкое значение энтальпии кристаллизации может быть связано с тем, что прибор ДСК не распознает аморфную фазу вещества, в связи с чем нет возможности полностью проследить процесс кристаллизации. 52 Так как смесь Mg(NO3)2·6H2O + KAl(SO4)2·12H2О неэвтектическая, нельзя построить треугольник Таммана. На рисунке 20 показана зависимость энтальпии плавления от соотношения массовых долей Mg(NO3)2·6H2O. Рисунок 38 – Зависимость энтальпии плавления смеси Mg(NO3)2·6H2O + KAl(SO4)2·12H2О от соотношения массовых долей Mg(NO3)2·6H2O Таблица 10 – Данные для построения треугольника Таммана в мольных долях Масс. доля Mg(NO3)2·6H2O Масс. доля KAl(SO4)2·12H2О 0 0.3 0.4 0.5 0.63 0.7 0.8 0.85 1 1 0.7 0.6 0.5 0.37 0.3 0.2 0.15 0 Мольная доля Mg(NO3)2·6H2O 0.00 0.19 0.26 0.35 0.48 0.56 0.68 0.75 1.00 Мольная доля KAl(SO4)2·12H2О 1.00 0.81 0.74 0.65 0.52 0.44 0.32 0.25 0.00 Энтальпия (эксп.), Дж/г -641.2 -297.4 -166.2 -93.59 -149.9 -174.5 -173.4 -146.8 -168.8 В таблице 11 приведено сравнение треугольников Таммана, построенных в массовых и мольных долях. Таблица 11 – Сравнение треугольников Таммана, построенных в массовых и мольных долях Расчётные методы Эксперимент Кривые ликвидуса в массовых долях по методу Шредера-Ле- Шателье Кривые ликвидуса в мольных долях по методу ШредераЛе- Шателье Кривые ликвидуса по методу ЭпстейнаХоуленда Треугольник Таммана в массовых долях Треугольник Таммана в мольных долях 37:63 37:63 15:85 состав неэвтектический состав неэвтектический 53 По данным ДСК и построенным треугольникам Таммана видно, что наименьшее значение энтальпии у чистого вещества KAl(SO4)2·12H2О (-641.2 Дж/г). Смесь Mg(NO3)2·6H2O + KAl(SO4)2·12H2О неэвтектическая. Однако, по ряду важных для нас критериев, таких как доступность, величина энтальпии плавления, безопасность, описанных в главе 1, кристаллогидрат KAl(SO4)2·12H2О является для нас перспективным, поэтому следуя разработанному алгоритму (блок-схема 1), кристаллогидрат оставляем для дальнейшего рассмотрения в качестве ТАМ. 2.4.2.2. Построение треугольников Таммана для смесей кристаллогидратов Mg(NO3)2·6H2O + Al(NO3)3·9H2O В рамках проектной деятельности по дисциплине «термические методы анализа» студентками 4 курса Васильевой В., Волобуевой М., под руководством Гаврилюк Я. были получены и проанализированы теплоаакумулирующие материалы состава Mg(NO3)2·6H2O + Al(NO3)3·9H2O. Таблица 12 – Исследуемые смеси кристаллогидратов и их соотношения Смесь кристаллогидратов Mg(NO3)2·6H2O:Al(NO3)3·9H2O Mg(NO3)2·6H2O:Al(NO3)3·9H2O Mg(NO3)2·6H2O:Al(NO3)3·9H2O Mg(NO3)2·6H2O:Al(NO3)3·9H2O Mg(NO3)2·6H2O:Al(NO3)3·9H2O Mg(NO3)2·6H2O:Al(NO3)3·9H2O Mg(NO3)2·6H2O:Al(NO3)3·9H2O Соотношения 5:95 15:85 20:80 30:70 35:65 40:60 50:50 Таблица 13 – Температура расплава смесей теоретическая и экспериментальная смесь 1 смесь 2 смесь 3 смесь 4 смесь 5 смесь 6 масс.% Mg(NO3)2•6H2O 50 40 35 30 20 15 масс.% Al(NO3)3•9H2O 50 60 65 70 80 85 54 Тпл, ℃ теоретическая 73.0±0.1 63.0±0.1 62.0±0.1 64.0±0.1 66.0±0.1 67.0±0.1 Тпл, ℃ экспериментальная 80.1±0.1 80.0±0.1 83.0±0.1 87.0±0.1 73.8±0.1 75.0±0.1 Рисунок 37 – Результаты нагрева и охлаждения кристаллогидратов Для построения треугольника Таммана, который представляет собой зависимость энтальпии плавления от состава материала, обычно используется метод ДСК. Так как для анализа методом ДСК требуется газ азот, метод исследования является дорогостоящим, поэтому была попытка построить треугольник Таммана на основе данных, полученных с помощью метода ТИ. Таблица 14 – Таблица данных по результатам T-history Масс, % ТИ № смеси 1 2 3 4 5 6 Масс, % 50:50 40:60 35:65 30:70 20:80 15:85 Ткр, °C 60.44 54.19 60.5 51.19 50.75 44.69 ΔТ, °C 1.97 1.75 2.69 tакк,мин 14.57 10.73 9.70 ΔHтеор, Дж/г 84.4998 98.2195 105.0790 111.9390 125.6590 132.5190 На рисунке 27 показаны кривые ДСК для всех эвтектических смесей кристаллогидратов Mg(NO3)2·6H2O + Al(NO3)3·9H2O. После по полученным данным был построен треугольник Таммана для выявления действительной энтальпии фазового перехода, который показан на рисунке 28. 55 Рисунок 38 – Зависимость изменения ДСК теплового потока от температуры для всех эвтектических смесей кристаллогидратов Mg(NO3)2·6H2O + Al(NO3)3·9H2O Были проложены линии тренда и выведены уравнения регрессии, приравняв которые получены координаты точки пересечения. Итоговое соотношение для конечной смеси составляет 29.48% Mg(NO3)2·6H2O + 70.52% Al(NO3)3·9H2O. Рисунок 39 – Треугольник Таммана для смеси Mg(NO3)2·6H2O + Al(NO3)3·9H2O В таблице 15 показано сравнение расчетных методов с экспериментальными рассчитанными значениями. По данным треугольника Таммана состав Mg(NO3)2·6H2O + Al(NO3)3·9H2O является эвтектическим. Таким образом, точка эвтектики для смеси кри- 56 сталлогидратов Mg(NO3)2·6H2O + Al(NO3)3·9H2O находится при соотношении компонентов 29.48 Mg(NO3)2·6H2O + 70.52 Al(NO3)3·9H2O. Таблица 15 – Сравнение расчетных методов с экспериментальными рассчитанными значениями Состав смеси Mg(NO3)2·6H2O + Al(NO3)3·9H2O. Массовая доля компонентов по методу Шредера-ЛеШателье, масс% 35:65 Массовая доля компонентов по методу ЭпстейнаХоуленда, масс% 20:80 Массовая доля компонентов по массовому методу Таммана, масс% 29.48:70.52 Мольная доля компонентов по мольному методу Таммана, мол% Не рассчитано 2.4.2.3. Построение треугольников Таммана для смесей кристаллогидратов MgCl2·6H2O + Mg(NO3)2·6H2O Массовая доля Mg(NO3)2·6H2O включала 15 мас.%, 20 мас.%, 25 мас.%, 30 мас.%, 40 мас.%, 55 мас.%, 58.7 мас.%, 61.9 мас.%, 65 мас.%, 80 мас.%. Для приготовления композита кристаллогидраты взвешивали на аналитических весах в соотношениях, приведенных выше, общей массой смеси 30 г. Экспериментальные данные сведены в таблице 16. Таблица 16 – Экспериментальные данные Массовая доля Mg(NO3)2·6H2O, мас.% 15 20 25 30 40 55 58,7 61.9 65 80 Массовая доля MgCl2·6H2O, мас.% 85 80 75 70 60 45 41.3 38.1 35 20 Масса Mg(NO3)2·6H2O, г Масса MgCl2·6H2O, г 5.0206 6.0074 8.3131 10.3221 12.0330 16.5570 17.6112 17.1076 19.5269 24.0306 28.3001 24.0500 25.1002 23.3000 18.0260 13.4434 12.3817 10.5268 10.5269 6.0716 Температура начала плавления, ℃ 67 107 54 55.8 88 97 63.1 59 83 85 Для обработки результатов ДСК для нахождения точки эвтектики необходимо построить треугольник Таммана, чтобы убедиться в том, что данные вещества образуют эвтектическую смесь. Низкое значение энтальпии кристаллизации может быть связано с тем, что прибор ДСК не распознает аморфную фазу вещества, в связи с чем нет возможности полностью проследить процесс кристаллизации. Для построения треугольника Таммана необходимо перевести значения массовых соотношений в мольные. Данные для построения треугольника в мольных долях приведены в таблице 17. Объединенный треугольник Таммана по мольным и массовым долям приведен на рисунке 41. 57 Рисунок 40 – Зависимость изменения ДСК теплового потока от температуры для всех эвтектических смесей кристаллогидратов Mg(NO3)2·6H2O + MgCl2·6H2O Таблица 17 – Данные для построения треугольника Таммана в мольных долях Масс. доля Mg(NO3)2·6H2O 0.15 0.25 0.30 0.40 0.55 0.587 0.619 0.65 0.80 Масс. доля MgCl2·6H2O 0.85 0.75 0.70 0.60 0.45 0.413 0.381 0.35 0.20 Мольная доля Mg(NO3)2·6H2O 0.18 0.30 0.35 0.46 0.61 0.64 0.67 0.70 0.83 Мольная доля MgCl2·6H2O 0.82 0.70 0.65 0.54 0.39 0.36 0.33 0.30 0.17 Энтальпия (экспериментальная), Дж/г -24.9 -55.3 -70.6 -129.6 -126.6 -132.6 -112.1 -60.22 -23.53 Рисунок 41 – Объединенный треугольник Таммана по мольным и массовым долям 58 По экспериментальным данным состав в точке эвтектики образуется при соотношениях масс 57.3:42.7 масс %. Mg(NO3)2·6H2O + MgCl2·6H2O. По экспериментальным данным состав в точке эвтектики образуется при соотношениях количества вещества 60.2:39.8 мольн %. В таблице15 представлены результаты сравнения трёх методов расчета эвтектических смесей. Таблица 18 – Сравнение расчетных методов с экспериментальными рассчитанными значениями Состав смеси Mg(NO3)2·6H2O + MgCl2·6H2O Массовая доля компонентов по методу ШредераЛе-Шателье, масс% 68:32 Массовая доля компонентов по методу ЭпстейнаХоуленда, масс% 82:12 Массовая доля компонентов по массовому методу Таммана, масс% 57.3:42.7 Мольная доля компонентов по мольному методу Таммана, мол% 60.2:39.8 При пересчете полученных экспериментально массовых долей по методу треугольника Таммана в мольные получаются соотношения: 51.6 % Mg(NO3)2·6H2O и 48.4% MgCl2·6H2O, что не сходится с рассчитанными значениями. Для представленных линий ликвидуса наиболее ближе мольные соотношения. 2.4.3. Получение готовых составов ТАМ Рассматриваемые материалы получали по следующей методике, схема которой приведена на рисунке 43. Рисунок 42 – Схема получения материалов [24] Перед получением материалов навески исходных кристаллогидратов были взвешены на аналитических весах затем пересыпались в фарфоровые чашки и помещались в сушильный шкаф на 1 час при температуре 25 °С для высушивания. Далее смесь кристаллогидратов пересыпали в химический стакан, нагревали в течение некоторого времени при постоянном перемешивании до полного расплавления. Затем выдерживали 30 минут при постоянном перемешивании и температуре плавления смеси. После этого добавляли зародышеобразователь и так же выдерживали 40 минут при постоянном перемешивании. За59 тем добавляли загуститель и выдерживали еще 30 минут. После этого расплавленный композит переливали в силиконовую форму. Затвердевший композит помещали в бюкс и оставляли в эксикаторе до анализа. Удовлетворительным результатом синтеза считался тот факт, что синтезированный композит кристаллизуется и не выделяет воду в процессе нахождения в эксикаторе. Условия нагрева выбирались исходя из данных фазовых диаграмм. 2.4.3.1. Получение ТАМ на основе кристаллогидрат ов Mg(NO 3 ) 2 ·6H 2 O, KAl(SO 4 ) 2 ·12H 2 O и Na 2 B 4 O 7 ·10 H 2 O Так как мы посчитали материал KAl(SO4)2·12H2О перспективным, приняли решение оставить этот материал на дальнейшее рассмотрение и провести ряд дополнительных экспериментов по получению ТАМ на основе KAl(SO4)2·12H2О. Таким образом, была получена смесь состава 90масс.% KAl(SO4)2·12H2О + 10 масс.% Mg(NO3)2·6H2O + 0.5% EG + 0.5% ПВС. Начало плавления смеси кристаллогидратов 50ºС, расплав при максимальной температуре нагрева 70ºС, густой, не жидкий расплав. После добавления графита резко загустела смесь, после добавления ПВС прошло 5 минут, смесь сильно загустела. Была попытка получить смесь состава 97масс.% KAl(SO4)2·12H2О + 3 масс.% Mg(NO3)2·6H2O + 0.5% G, но она не расплавилась. Чем больше содержание квасцов в смеси, тем более вязкая структура у смеси при плавлении и сложнее смесь расплавить. Рисунок 43– Вид смеси при плавлении 97масс.% KAl(SO4)2·12H2О + 3 масс.% Mg(NO3)2·6H2O + 0.5% G Была получена смесь состава KAl(SO4)2·12H2О + 1 % Na2B4O7·10 H2O + 1 % G. Начало плавления смеси 70ºС, расплав при максимальной температуре нагрева 85ºС, густой, не жидкий расплав. После добавления графита резко загустела смесь. Полученная смесь была исследована методами ДСК и ТИ. 60 2.4.3.2. Получение и исследование готовых составов ТАМ на основе кристаллогидратов Mg(NO 3 ) 2 ·6H 2 O и Al(NO 3 ) 3 ·9H 2 O В первом варианте ТАМ на основе эвтектической смеси кристаллогидратов Mg(NO3)2·6H2O и Al(NO3)3·9H2O использовались добавки желатина и расширенного графита. Однако при дальнейших исследованиях данной смеси от желатина в качестве зародышеобразователя мы отказались, а расширенный графит, используемый в качестве загустителя, заменили на КМЦ. Была получена смесь 29.48% Mg(NO3)2·6H2O + 70.52% Al(NO3)3·9H2O+0.5% G + 0.5%ПВС. Начало плавления 65ºС смеси, но цвет расплава желтоватый. Полный однородный расплав при 73ºС, цвет зелено-желтый При добавлении ПВС выделялся бурый газ. Возможно, углерод стал восстановителем для азота, и азот восстановился до NO2. Было решено заменить графит на оксид магния, а ПВС заменить на КМЦ. Получена смесь состава 29.48% Mg(NO3)2·6H2O + 70.52% Al(NO3)3·9H2O+0.1% MgO +0.5% КМЦ. Начало плавления 66 0С, однородный расплав желтоватого цвета при 68 0С. Далее, смесь была исследована методами ДСК и температурной истории. После исследования материала методом температурной истории увеличили содержание MgO c 0.5% до 2%. Рисунок 44 – Выделение бурого газа при получении материала 2.4.3.3. Получение ТАМ на основе Mg(NO 3 ) 2 ·6H 2 O и MgCl 2 ·6H 2 O кристаллогидрат ов На основании полученного треугольника Таммана была получена смесь состава 57.3Mg(NO3)2·6H2O + 42.7 MgCl2·6H2O+ 0.5% MgO + 0.5% ПВС. Начало плавления при 50 0 С, однородный прозрачный расплав при 80 0С. 61 2.4.3.4. Получение ТАМ на основе MgCl2·6H2O, Na2B4O7·10 H2O, NaCl, AlCl3·6H2O и CoCl2·6H2O Составы эвтектических смесей определены расчетами по методам Шредера-ЛеШателье и Эпстейна-Хоуленда. Однако теоретические расчёты не показывают свойства веществ (будут ли они разлагаться, насколько они термически стабильны, присутствует ли фазовая сегрегация). В таблице 19 приведены результаты, полученные на основании данных эксперимента. Таблица 19 – Результаты, полученные на основании данных эксперимента Состав, мольные доли% 10%MgCl2·6H2O + 90%NaCl Итог Не получился 15%MgCl2·6H2O + 85%NaCl 30%MgCl2·6H2O + 70%NaCl 45%MgCl2·6H2O + 55%NaCl 60%MgCl2·6H2O + 40%NaCl 75%MgCl2·6H2O + 25%NaCl Получен при 115 ℃ Получен при 105 ℃ Получен при 100 ℃ Получен при 100 ℃ Получен при 100 ℃ 1) MgCl2·6H2O+AlCl3·6H2O была получена смесь MgCl2·6H2O+AlCl3·6H2O на основании расчетов по методам Шредера-Ле-Шателье и Эпстейна-Хоуленда. По методу Шредера-Ле-Шателье мольная доля MgCl2·6H2O составляет 0.51, температура эвтектики – 93.51 ℃. Взятые навески: 15,3012 г - MgCl2·6H2O, 14.6943 г AlCl3·6H2O Хлорид магния начал плавиться при температуре 105 ℃, но после 5-10 минут образовались хлопья желтоватого цвета, резкий запах, а из стаканчика доносилось шипение. Кристаллогидрат хлорида алюминия сначала потерял воду, о чём говорит шипение и потрескивание, затем начал разлагаться с образованием HCl, о чём свидетельствует окисленная алюминиевая крышечка, которой был накрыт стакан со смесью во время синтеза. По методу Эпстейна-Хоуленда мольная доля MgCl2·6H2O составляет 0.3, температура эвтектики – 95.96 ℃. Взятые навески: 9.0019 г - MgCl2·6H2O, 21.0011 г - AlCl3·6H2O. Данная смесь не расплавилась. Так же присутствовал резкий запах, желтоватые хлопья, образующиеся при температуре выше 100 ℃. 62 2) MgCl2·6H2O + NaCl По Шредеру-Ле-Шателье мольная доля MgCl2·6H2O – 0.4. Навески: NaCl – 9.035 г, MgCl2•6H2O – 20.9698 г. Расплав образовался при температуре около 110 ℃, перемешивался 30 минут при температуре 120 ℃. В таблице 20 приведены результаты эксперимента по получению смеси MgCl2·6H2O + NaCl. Таблица 20 – Получение смеси MgCl2·6H2O + NaCl Мольная доля MgCl2•6H2O:NaCl Массовая доля MgCl2•6H2O:NaCl Массы навесок MgCl2•6H2O:NaCl 10:90 28:72 8.3999:21.6011 15:85 38:62 11.4036:18.6003 30:70 45:55 60:40 75:25 60:40 74:26 84:16 91:8 18.0100:11.9945 22.2099:7.7994 25.2067:4.8044 27.3090:2.7401 Комментарии Расплава нет, так как большая доля NaCl. Расплав при 115 ℃, но хлопьевидный, неоднородный. Расплав при 105 ℃, однородный Расплав при 100 ℃, однородный Расплав при 100 ℃, однородный Расплав при 100 ℃, однородный 3) MgCl2·6H2O + CoCl2·6H2O По методу Шредера-Ле-Шателье мольная доля MgCl2·6H2O составляет 0.21, температура эвтектики – 66.32 ℃. По методу Эпстейна-Хоуленда пересечений нет. На этапе подготовки реактива при сушке CoCl2·6H2O в сушильном шкафу при температуре 25 ℃ Co поменял свою степень окисления с +2 до +3, о чём свидетельствовало изменение цвета кристаллогидрата. По этой причине смесь не была получена. 4) MgCl2·6H2O + 1 % Na2B4O7·10 H2O + 1 % G. Была получена смесь состава MgCl2·6H2O + 1 % Na2B4O7·10 H2O + 1 % G. Начало плавления смеси 93ºС, расплав при максимальной температуре нагрева 110ºС, густой, не жидкий расплав. После добавления графита резко загустела смесь. Полученная смесь была исследована методами ДСК и ТИ. 2.4.4. Исследование полученных составов ТАМ Следуя разработанному нами алгоритму (блок-схеме 1), следующим этапом работы, после получения составов ТАМ, стало их исследование. Методом вискозиметрии, с использованием ротационного вискозиметра исследовали вязкость материалов. С помощью методов ИК-Фурье спектроскопии и СКР исследовали строение материалов. Далее исследовали эффективность составов ТАМ методами ДСК и температурной истории (определяли теплоемкость, энтальпию, температуры плавления и кристаллизации). Затем исследовали материалы на термостабильность и проводили испытание материалов на экспериментальном стенде. 63 2.4.4.1 Исследование вязкости полученных ТАМ Вязкость – способность образца сопротивляться движению потока. Она определяется силой сопротивления, с которой образец действует на вращающийся с определенной скоростью шпиндель – соотношением между касательным напряжением и силой сдвига. Вязкость зависит от температуры, поэтому при измерении всегда должно проводиться измерение температуры образца. Сравнение вязкостей различных образцов должно проводиться при одинаковой температуре. [ руководство по эксплуатации] Вязкость измеряли ротационным вискозиметром First RM. Для работы на ротационном вискозиметре навеску исследуемого материала массой ̴ 350-400 г. помещали в химический стакан и плавили при постоянном перемешивании на магнитной мешалке. Затем, в химический стакан опускали диск вискозиметра, включали прибор и проводили измерения 2 раза. Значения вязкости получены для 2 составов ТАМ: 1. 29.48% Mg(NO3)2·6H2O + 70.52% Al(NO3)3·9H2O+2%MgO +0.5% КМЦ 2. 58.7Mg(NO3)2·6H2O + 41.3 MgCl2·6H2O+ 0.5% MgO + 0.5% ПВС На рисунках показаны зависимости вязкости от количества оборотов для материалов состава 1 и 2. Оптимальная вязкость вещества определяется из графика, когда значения вы- ходят на плато. Но, как видно по рисункам, значения не выходят на плато. Это означает, что при проведении эксперимента расплавы постепенно остывали и начинали кристаллизоваться, поэтому вязкость увеличивалась. В таком случае, о значении вязкости можно судить лишь в диапазоне. Таблица 21- общие параметры для композитов, получаемых из вязкости Материал m,г V,мл T,°С Диапазон µ, мПа/с ρ, кг/м3 58.7%Mg(NO3)2·6H2O+ 41.3%MgCl2·6H2O+ 0.5%MgO+0.5% ПВС 29.48%Mg(NO3)2·6H2O+70. 52%Al(NO3)3·9H2O+0.1% MgO+0.5% КМЦ 450 250 68 324–729 1.8 450 250 73 1208-1545 1.8 2.4.4.2 Исследование полученных ТАМ методом температурной истории Не все полученные материалы удалось исследовать методом температурной истории. Так, материалы 90масс.% KAl(SO4)2·12H2О + 10 масс.% Mg(NO3)2·6H2O + 0.5% EG + 0.5% ПВС, 15%MgCl2·6H2O+85%NaCl, 30%MgCl2·6H2O+70% NaCl, 45%MgCl2·6H2O+55%NaCl, 70%MgCl2·6H2O+30%NaCl не расплавились на водяной и 64 масляной бане с соблюдением температурного режима. От дальнейшего рассмотрения материала отказались. 1) KAl(SO4)2·12H2О + 1 % Na2B4O7·10 H2O + 1 % G На рис. 46 показан график охлаждения смеси KAl(SO4)2·12H2О + 1 % Na2B4O7·10 H2O + 1 % G. Как видно по графику, время аккумуляции тепла данного состава 28 минут, присутствует небольшое переохлаждение 2.82 0С, а процесс кристаллизации начинается при 59.380С. Рисунок 45– Кривая охлаждения для смеси KAl(SO4)2·12H2О + 1 % Na2B4O7·10 H2O + 1 % G 2) 29.48% Mg(NO3)2·6H2O + 70.52% Al(NO3)3·9H2O +0.1% EG + 1% желатин На рисунке 28 представлен график температурной истории для материала состава 29.48% Mg(NO3)2·6H2O + 70.52% Al(NO3)3·9H2O +0.1% EG + 1% желатин. Как видно из графика, у синтезированного материала присутствует незначительное переохлаждение (менее 1 °С). Время отдачи тепла для данного состава составляет 7.5 минут, что для 9.0087 грамм вещества является хорошим показателем. Температура кристаллизации составила 47°С, следовательно, данное вещество попадает в рабочий диапазон 40°С – 80°С. На основании графика можно сделать предварительный вывод о том, что материал пригоден для дальнейшего рассмотрения в качестве среднетемпературного ТАМ. 65 Температура, °С 80 75 70 65 60 55 50 45 40 35 30 25 20 15 1200 2700 4200 5700 7200 8700 10200 Время, с Рисунок 46- График охлаждения, полученный методом температурной истории для материала состава 1 (29.48% Mg(NO3)2·6H2O + 70.52% Al(NO3)3·9H2O +0.1% EG + 1% желатин ) 3) 29.48% Mg(NO3)2·6H2O + 70.52% Al(NO3)3·9H2O+0.1%MgO +0.5% КМЦ 85 Температура , С 75 65 55 45 35 25 800 1800 2800 3800 4800 5800 6800 Время, с состав вода Рисунок 47– График температурной истории 29.48% Mg(NO3)2·6H2O + 70.52% Al(NO3)3·9H2O+0.1%MgO +0.5% КМЦ и воды На рисунке 28 представлен график температурной истории для материала состава 29.48% Mg(NO3)2·6H2O + 70.52% Al(NO3)3·9H2O+0.1%MgO +0.5% КМЦ и воды. Как видно из графика, у материала присутствует переохлаждение 2°С . Время отдачи тепла для данного состава составляет 10 минут, что для 14 грамм вещества является хорошим показателем. Температура кристаллизации составила 50°С, следовательно, данное вещество попадает в рабочий диапазон 40°С – 80°С. На основании графика можно сделать предварительный вывод о том, что материал пригоден для дальнейшего рассмотрения в качестве среднетемпературного ТАМ. Далее для снижения переохлаждения и расслоения материала увеличили содержание MgO с 0.5% до 2% и провели термоциклирование. Как видно по графику, материал выдерживает 10 циклов нагрева – охлаждения. Также с увеличением содержания MgO в ка66 честве зародышеобразователя, снизилось переохлаждение и увеличилось время аккумуляции тепла и температура кристаллизации. Рисунок 48- Графики термоциклирования Таблица 22-Данные термоциклирования Номер цикла Время аккумуляции, мин Температура кристаллизации Переохлаждение 1 18.4 59.88 0.05 2 15.4 59.06 0 3 13.2 59.63 0 4 12.5 58.06 0.06 5 10 58.06 0.05 6 10 58.56 0 7 11.7 58.69 0 8 15 58.13 0 9 17.3 58.56 0 10 15 58.38 0.05 4) 57.3Mg(NO3)2·6H2O + 42.7 MgCl2·6H2O+ 0.5% MgO + 0.5% ПВС На рисунке 28 представлен график температурной истории для материала состава 57.3Mg(NO3)2·6H2O + 42.7 MgCl2·6H2O+ 0.5% MgO + 0.5% ПВС. Как видно из графика, у материала присутствует переохлаждение 1 °С. Время отдачи тепла для данного состава составляет 4.16 минут, что для 10 грамм вещества является невысоким показателем. Температура кристаллизации составила 50°С, следовательно, данное вещество попадает в рабочий диапазон 40°С – 80°С. Также для данного материала было проведено термоциклирование. Как видно по графику, материал выдерживает 6 циклов нагрева – охлаждения. 67 Рисунок 49-Кривая лхлаждения состава 57.3Mg(NO3)2∙6H2O + 42.7 MgCl2∙6H2O+ 0.5% MgO + 0.5% ПВС Рисунок 50-Графики термоциклирования состава 57.3Mg(NO3)2∙6H2O + 42.7 MgCl2∙6H2O+ 0.5% MgO + 0.5% ПВС Номер цикла Время аккумуляции, мин Температура кристаллизации Переохлаждение 1 2.63 51.08 0.5 2 2.83 50.96 0.5 3 2.73 50.93 0.5 4 2.16 50.06 0.6 5 2.16 50.06 0.6 6 1.83 50.50 0.8 68 На основании графиков температурной истории можно сделать предварительный вывод о том, что материал пригоден для дальнейшего рассмотрения в качестве среднетемпературного ТАМ. Методом температурной истории также были исследованы смеси Mg(NO3)2·6H2O + MgCl2 доэвтектического и после эвтектического состава. Рисунок 40 – Графики температурной истории для смесей 57.3Mg(NO3)2·6H2O + 42.7 MgCl2·6H2O+ 0.5% MgO + 0.5% ПВС, 15Mg(NO3)2·6H2O + 85 MgCl2·6H2O и 30Mg(NO3)2·6H2O + 70MgCl2·6H2O. По графику видно, что пики появляются на одной и той же температуре, значит смесь 57.3Mg(NO3)2·6H2O + 42.7 MgCl2·6H2O эвтектическая. 5 ) 60%MgCl2·6H2O+40%NaCl Материал состава 60%MgCl2·6H2O+40%NaCl также был исследован методом ТИ. На рисунке 28 представлен график температурной истории для материала состава 60%MgCl2·6H2O+40%NaCl. Как видно из графика, у материала отсутствует переохлаждение. Время отдачи тепла для данного состава составляет 8 минут, что для 11 грамм вещества является невысоким показателем. Температура кристаллизации составила 32.69°С, следовательно, данное вещество попадает в рабочий диапазон до 40°С. Также для данного материала было проведено термоциклирование. Как видно по графику, материал выдерживает 4 цикла нагрева – охлаждения. 69 Рисунок 53 – Кривая охлаждения для смеси 60%MgCl2·6H2O+40%NaCl 6 ) MgCl2·6H2O + 1 % Na2B4O7·10 H2O + 1 % G Материал состава MgCl2·6H2O + 1 % Na2B4O7·10 H2O + 1 % G также был исследован методом ТИ. На рисунке 28 представлен график температурной истории для материала состава MgCl2·6H2O + 1 % Na2B4O7·10 H2O + 1 % G. Как видно из графика, у материала отсутствует переохлаждение. Время отдачи тепла для данного состава составляет 9 минут, что для 9 грамм вещества является невысоким показателем. Температура кристаллизации составила 38°С, следовательно, данное вещество попадает в рабочий диапазон до 40°С. 70 Также для данного материала было проведено термоциклирование. Как видно по графику, материал выдерживает 4 цикла нагрева – охлаждения. Рисунок 52 – Кривая охлаждения для смеси MgCl2·6H2O + 1 % Na2B4O7·10 H2O + 1 % G Также для материала данного состава проводилось термоциклирование. Было проведено 8 циклов нагрева – охлаждения. Как видно по рисунку , материал ведёт себя стабильно. Во время эксперимента фазовой сегрегации не наблюдалось. 71 1.4.4.3 Исследование полученных ТАМ методом ДСК В инжиниринговом центре университета «Дубна» были получены зависимости изменения ДСК теплового потока от температуры и зависимости изменения теплоёмкости от температуры для составов: 29.48% Mg(NO3)2·6H2O + 70.52% Al(NO3)3·9H2O+2 %MgO +0.5% КМЦ и 57.3Mg(NO3)2·6H2O + 42.7 MgCl2·6H2O+ 0.5% MgO + 0.5% ПВС. Рисунок 51- Зависимость изменения ДСК теплового потока от температуры для 29.48% Mg(NO3)2·6H2O + 70.52% Al(NO3)3·9H2O+2 %MgO +0.5% КМЦ Рисунок 52- Зависимость изменения теплоемкости от температуры для 29.48% Mg(NO3)2·6H2O + 70.52% Al(NO3)3·9H2O+2 %MgO +0.5% КМЦ 72 Рисунок 53 - Зависимость изменения ДСК теплового потока от температуры для 58.7% Mg(NO3)2·6H2O + 41.3% MgCl2·6H2O + 0.5% MgO + 0.5% ПВС Рисунок 54- Зависимость изменения теплоемкости от температуры для 58.7% Mg(NO3)2·6H2O + 41.3% MgCl2·6H2O + 0.5% MgO + 0.5% ПВС 1.4.4.4 Тестирование полученных ТАМ на экспериментальном стенде 58.7% Mg(NO ) ·6H O + 41.3% MgCl ·6H O + 0.5% MgO + 0.5% ПВС 3 2 2 2 2 На рис. 31 видно, что нет четко выраженного пика, что может быть связано с неисправностями оборудования, однако на графике видно, что разность температуры материала и батареи составляет 9°С. Также состав показал хорошее время аккумулирования около трех часов. 73 Рисунок 55- График ТИ 58.7% Mg(NO3)2·6H2O + 41.3% MgCl2·6H2O) + 0.5% MgO + 0.5% ПВС в отсеке теплового аккумулятора. Исходя из результатов расчетов КПД (таблица 14), материал подходит в качестве ФТАМ, однако нужно пересмотреть варианты добавок и их количества, для улучшения теплопередачи. Таблица 23-Рассчитанная емкость теплового аккумулятора для полученных материалов в сравнении с водой Материал m,кг Q,кДж Q,кВ•ч 58.7%Mg(NO3)2·6H2O + 41.3% 4 MgCl2·6H2O) + 0.5% MgO + 0.5% 16 ПВС 1227.5 0.3 4909.9 1.4 29.48%Mg(NO3)2·6H2O +70.52%Al(NO3)3·9H2O+ 2% MgO +0.5% КМЦ 4 4019.4 1 16 16077.4 4 вода 4 1003.4 0.3 16 4013.4 1.1 74 Глава 3. Обсуждение результатов В ходе проведенного эксперимента для теплоаккумулирующего материала с составом методом ДСК были определены такие параметры, как наличие или отсутствие температурного гистерезиса, температуры плавления и кристаллизации, а также энтальпии плавления и кристаллизации. Методом температурной истории были определены наличии или отсутствие переохлаждения у полученного теплоаккумулирующего материала. Так же с помощью ротационного вискозиметра была измерена динамическая вязкость. Так же было проведено сравнение емкости теплового аккумулятора для полученного теплоаккумулирующего материала с водой для температурного диапазона 70 – 110 ºС, так как она является основным веществом в современных тепловых аккумуляторах. Для нахождения емкости теплового аккумулятора была использована формула: Q = Qтв. + Qжидк. + Qф.п (20) Qф.п. = ΔH∙m (21) Q (тв. /жидк.) = c∙m (t2 - t1) (22) где c – теплоемкость твердой и жидкой фаз, кДж/кг∙К; m – масса, кг; ΔH – энтальпия плавления, кДж/кг. Результаты приведены в таблице 23. Рисунок 56-Сравнение емкости аккумулятора стандартного водяного с полученным теплоаккумулирующим материалом относительно массы 16 кг 75 Таблица 24- Сводная таблица cравнения приоритетных свойств полученного теплоаккумулирующего материала и чистых кристаллогидратов Параметр Плотность аккумулирования теплоты, МДж/м3 Плотность, г/мл Энтальпия плавления, Дж/г 58.7%Mg(NO3)2·6H2O + 41.3% MgCl2·6H2O) + 0.5% MgO + 0.5% ПВС 210 29.48%Mg(NO3)2·6H2O +70.52%Al(NO3)3·9H2O+ 2% MgO +0.5% КМЦ 260 Mg(NO3)2·6H2O 265 240 1.6 169 1.6 155 1.8 141.9 1.5 162.8 Количество аккумулированной энергии, приходящейся на 1 руб. стоимости ТАМ, МДж/руб Теплоемкость жидкой фазы, кДж/кг·К 0.6 0.3 0.3 6.1 9.4 Теплоемкость твердой фазы, кДж/кг·К 2.9 2.7 2.3 Переохлаждение, °С Температура плавления, ºС 1 64 0 70 89.5 Температура кристаллизации, ºС Вязкость при 70 ºС, мПа∙с 59 324–729 51 1208-1545 Безопасность Все компоненты, входящие в состав материала доступны для покупки Безопасен Все компоненты, входящие в состав материала доступны для покупки Безопасен Al(NO3)3·9H2O 252 1.8 64.8 Доступность MgCl2·6H2O 0.1 0.3 Не определялось в работе 2.1 2.1 Не определялось в работе 117 70 Не определялось в работе Не определялось в работе Доступны Безопасен Безопасен Безопасен Таблица 25- Экспериментальные данные Материал 29.48% Mg(NO3)2·6H2O + 70.52% Al(NO3)3·9H2O +0.1% EG + 1% желатин 58.7%Mg(NO3)2·6H2O + 41.3% MgCl2·6H2O) + 0.5% MgO + 0.5% ПВС 29.48%Mg(NO3)2·6H2O +70.52%Al(NO3)3·9H2O +2% MgO +0.5% КМЦ расчет Tпл , по Tпл, по методу методу ШредеЭпстейнара-леХоуленШатеда,°С лье,°С 62 67 Измерение методом ДСК Tпл ΔH Теплоёмкость эксп., эксп., жидкой фазы, °С Дж/г Дж/г·К Теплоемкость твердой фазы, Дж/г·К ΔH кр., Дж/г Измерение методом ТИ ПереохлаTкр.эксп,°С ждение эксп.,°С 68 134.9 86 81 64 61 66 70 Комментарии 7.8 1.5 33 нет 47 Не подходит в качестве ТАМ, отказались от желатина 64.8 6.1 2.9 60 1 51 Пригоден в качестве ТАМ 141.9 9.4 2.7 140 нет 59 Пригоден в качестве ТАМ Рисунок 57-Сравнение плотности аккумулирования теплоты Рисунок 58- Сравнение плотности Рисунок 59- Сравнение энтальпии плавления Рисунок 60- Сравнение количества аккумулированной энергии Рисунок 61- Сравнение теплоемкости 79 Заключение 1. По итогам литературного обзора в качестве объектов исследования выбраны гексагидраты хлорида и нитрата магния для температурного диапазона 70110 ºС, в качестве зародышеобразователя: MgO. 2. По итогам моделирования в качестве вторых компонентов эвтектических смесей были отобраны кристаллогидраты Mg(NO ) ·6H O и Al(NO3)3·9H2O. 3 2 2 3. Уточнены методом Таммана точки эвтектики для составов: Mg(NO3)2·6H2O + Al(NO3)3·9H2O (29.48:70.52), Mg(NO3)2·6H2O + KAl(SO4)2·12H2O (не эвтектическая), MgCl2·6H2O + Mg(NO3)2·6H2O (58.7:41.3). 4. По результатам исследования методами температурной истории и ДСК перспективность показали составы 29.48% Al(NO3)3·9H2O+2%MgO +0.5% КМЦ и Mg(NO3)2·6H2O + 70.52% 58.7Mg(NO3)2·6H2O + 41.3 MgCl2·6H2O+ 0.5% MgO + 0.5% ПВС 5. По итогам исследования на термическую стабильность показано, что составы 29.48% Mg(NO3)2·6H2O + 70.52% Al(NO3)3·9H2O+2%MgO +0.5% КМЦ и 58.7Mg(NO3)2·6H2O + 41.3 MgCl2·6H2O+ 0.5% MgO + 0.5% ПВС могут применяться в качестве ТАМ. 6. Перспективные составы 29.48% Mg(NO3)2·6H2O Al(NO3)3·9H2O+2%MgO +0.5% КМЦ и + 70.52% 58.7Mg(NO3)2·6H2O + 41.3 MgCl2·6H2O+ 0.5% MgO + 0.5% ПВС отобраны для испытаний на установке, имитирующей тепловой аккумулятор. Показано, что состав 58.7Mg(NO3)2·6H2O + 41.3 MgCl2·6H2O+ 0.5% MgO + 0.5% ПВС имеет недостаточную теплопроводность и нуждается в оптимизации путём теплопроводящих добавок; состав 29.48% Mg(NO3)2·6H2O + 70.52% Al(NO3)3·9H2O+2%MgO +0.5% КМЦ является термически нестабильным при нагревании выше 70 ℃, но может использоваться в рабочих приложениях до 70 ℃. 7. Полученные материалы обладают большей величиной ёмкости аккумулятора и плотности аккумулирования теплоты по сравнению с применяемыми аналогами – водой и парафином и могут быть рекомендованы для применения в качестве теплоаккумулирующих материалов до 70℃ (29.48% Mg(NO3)2·6H2O + 70.52% Al(NO3)3·9H2O+2%MgO +0.5% КМЦ) и от 70 до 110 ℃ (58.7Mg(NO3)2·6H2O + 41.3 MgCl2·6H2O+ 0.5% MgO + 0.5% ПВС). 80 Продолжение исследования Одним из главных этапов дальнейшей работы является проведение исследования полученного теплоаккумулирующего материала на стабильность работы во множественных циклах плавление-кристаллизация, при помощи температурной истории. Данный показатель говорит о стабильности работы теплоаккумулирующих материалов и сохранение их свойств при длительном использовании. Немаловажным фактором станет исследование теплоаккумулирующего материала методами рентгеноструктурного микроанализа, рентгенофазного анализа для подтверждения фазового состава, и структуры. Данные этих исследований помогут в доказательстве того факта, что была получена эвтектическая смесь, а не новое соединение. В последнем случае у полученного вещества будет наблюдаться фазовая сегрегация. В следующих этапах работы планируется выяснить критическое значение вязкости и проведение факторного анализа по варьированию содержания загустителя и зародышеобразователя в получаемых теплоаккумулирующих материалов. Основной задачей является тестирование в реальных условиях работу полученного теплоаккумулирующего материала с помощью созданного прототипа теплоаккумулятора. 81 Список литературы 1. Zsembinszki G. et al. Evaluation of the state of charge of a solid/liquid phase change material in a thermal energy storage tank // Energies. 2020. Vol. 13, № 6. 2. Постановление Правительства Московской области от 27.02.2018 № 128/8 “О внесении изменений в государственную программу Московской области ‘Развитие инженерной инфраструктуры и энергоэффективности’ на 2018-2022 годы.” 3. Распоряжение Правительства РФ от 27.12.2010 N 2446-р (ред. от 16.02.2013) Об утверждении государственной программы “Энергосбережение и повышение энергетической эффективности на период до 2020 года.” 4. Xie N. et al. Salt hydrate/expanded vermiculite composite as a form-stable phase change material for building energy storage // Sol. Energy Mater. Sol. Cells. Elsevier B.V., 2019. Vol. 189, № December 2018. P. 33–42. 5. Pirtsul A.E. et al. Ag-Modified microfibrillar cellulose as support in composite phase change materials with enhanced thermal transfer properties // Mater. Lett. Elsevier B.V., 2022. Vol. 308, № PB. P. 131173. 6. Xie N. et al. Inorganic salt hydrate for thermal energy storage // Appl. Sci. 2017. Vol. 7, № 12. 7. Grabo M. et al. Modeling and Optimization of Rectangular Latent Heat Storage Elements in an Air-Guided Heat Storage System // Front. Energy Res. 2020. Vol. 8, № October. P. 1–9. 8. Shchukina E.M. et al. Nanoencapsulation of phase change materials for advanced thermal energy storage systems // Chem. Soc. Rev. Royal Society of Chemistry, 2018. Vol. 47, № 11. P. 4156–4175. 9. Voronin D. V. et al. Clay composites for thermal energy storage: A review // Molecules. 2020. Vol. 25, № 7. P. 1–26. 10. Sarbu I., Sebarchievici C. A comprehensive review of thermal energy storage // Sustain. 2018. Vol. 10, № 1. 11. Haider M., Walter H. MASTER THESIS High temperature thermal energy storage systems based on latent and thermo-chemical heat storage. 2011. № 1029166. 12. Taylor P. et al. Advances in Building Energy Research Short-term storage systems of thermal energy for buildings : a review. № September 2013. P. 37–41. 13. J. M. Delgado et al. PCM Current Applications and Thermal // Sci. Technol. 2019. P. 35– 66. 14. Yuan F., Li M.-J., Ma Zh., Jin B. L.Z. Experimental study on thermal performance of 82 high-temperature molten salt cascaded latent heat thermal energy storage system. // Int. J. Heat Mass. 2018. Vol. 118. P. 997–1011. 15. Моржухин А.М., Тестов Д.С., Моржухина С.В. К.В.Ж. Критерии выбора и теплофизические свойства низкотемпературных теплоаккумулирующих материалов для систем хранения тепловой энергии (обзор). // Альтернативная энергетика и экология. 2019. Vol. 27. P. 92–106. 16. Deng Y, Li J, Deng Y, Nian H J.H. Supercooling suppression and thermal conductivity enhancement of Na2HPO4・12H2O/expanded vermiculite form-stable composite phase change materials with alumina for heat storage // ACS Sustain. Chem Eng. 2018. P. 1–10. 17. Ye R. et al. Novel wall panels containing CaCl2·6H2O-Mg(NO3)2·6H2O/expanded graphite composites with different phase change temperatures for building energy savings // Energy Build. Elsevier B.V., 2018. Vol. 176, № 3. P. 407–417. 18. Honcova P. et al. Suppressing supercooling in magnesium nitrate hexahydrate and evaluating corrosion of aluminium alloy container for latent heat storage application // J. Therm. Anal. Calorim. Springer Netherlands, 2017. Vol. 129, № 3. P. 1573–1581. 19. Honcová P. et al. Improvement of thermal energy accumulation by incorporation of carbon nanomaterial into magnesium chloride hexahydrate and magnesium nitrate hexahydrate // Renew. Energy. 2021. Vol. 168. P. 1015–1026. 20. И. Жангазиева. Бакалаврская теплоаккумулирующих работа материалов // на Получение основе и исследование эвтектической смеси CH3COONa∙3H2O и Na2S2O3∙5H2O. 2021. P. 80–91. 21. Morzhukhin A.M., Testov D.S., Morzhukhina S. V. Selection Principles and Investigation of Substances for Synthesis of Composite Medium-Temperature Phase Change Materials for Space Heating and Domestic Hot Water. 2020. Vol. 989. P. 165–171. 22. Turski M., Sekret R. Energy & Buildings Buildings and a district heating network as thermal energy storages in the district heating system. 2018. Vol. 179. P. 49–56. 23. Li Y. et al. Effect of EG particle size on the thermal properties of NaNO 3 e NaCl / EG shaped composite phase change materials. 2022. Vol. 239. 24. И. Головкин. Магистерская диссертация // Синтез и исследование теплоаккумулирующих материалов на основе кристаллогидратов солей магния, г.Дубна. 2020. 25. Ranilović B., Grozdek M. Potential for mitigation of solar collector overheating through application of phase change materials – A review // J. Sustain. Dev. Energy, Water Environ. Syst. 2020. Vol. 8, № 4. P. 622–640. 26. Kim Y. et al. Thermal conductivity-controlled Zn-doped MgO/Mg(OH)2 micro-structures 83 for high-efficiency thermo-dynamic heat energy storage // J. Asian Ceram. Soc. Taylor & Francis, 2020. Vol. 8, № 1. P. 50–56. 27. Ling Z. et al. Thermal conductivity of an organic phase change material/expanded graphite composite across the phase change temperature range and a novel thermal conductivity model // Energy Convers. Manag. 2015. Vol. 102. P. 202–208. 28. Pielichowska K., Pielichowski K. Phase change materials for thermal energy storage // Prog. Mater. Sci. Elsevier Ltd, 2014. Vol. 65. P. 67–123. 29. Solé A. et al. Review of the T-history method to determine thermophysical properties of phase change materials (PCM) // Renew. Sustain. Energy Rev. Elsevier, 2013. Vol. 26. P. 425–436. 30. Елохов А. М. Закономерности расслаивания в системах неорганическая сольоксиэтилированный ПАВ-вода. 2017. 3–125 p. 31. Souza R. et al. Potassium alum thermal decomposition study under non-reductive and reductive conditions // J. Mater. Res. Technol. Korea Institute of Oriental Medicine, 2019. Vol. 8, № 1. P. 745–751. 32. Zhang M. et al. Molecular dynamics simulation on thermophysics of paraffin/EVA/graphene nanocomposites as phase change materials // Appl. Therm. Eng. Elsevier, 2020. Vol. 166, № October 2019. P. 114639. 33. Yu Y., Tao Y., He Y.L. Molecular dynamics simulation of thermophysical properties of NaCl-SiO2 based molten salt composite phase change materials // Appl. Therm. Eng. Elsevier, 2020. Vol. 166, № June 2019. P. 114628. 34. Feng B. et al. A molecular dynamics study of the effects of crystalline structure transition on the thermal conductivity of pentaerythritol as a solid-solid phase change material // Int. J. Heat Mass Transf. Elsevier Ltd, 2019. Vol. 141. P. 789–798. 35. Ding J. et al. Molecular dynamics simulations of the local structures and transport properties of Na2CO3 and K2CO3 // Appl. Energy. Elsevier Ltd, 2018. Vol. 227. P. 555– 563. 36. Гаркушин И.К., Бурчаков А.В., Емельянова У.А. Расчет фазовой диаграммы системы NaCl–RaCl 2 на основании анализа систем NaCl–MCl 2 (M = Ca, Sr, Ba) с использованием уравнения Шредера–Ле Шателье // Журнал Неорганической Химии. 2019. Vol. 64, № 3. P. 314–317. 37. Инденбаум Г.В. Эвтектика // Большая Советская Энциклопедия (БСЭ) - М. 1978. 84 Приложение 1 390 380 370 360 MgCl2*6H2O 350 Mg(NO3)2*6H2O 340 330 0 0,2 0,4 0,6 0,8 1 Мольные доли Mg(NO3)2·6H2O Рис.1. Расчёт эвтектики для смеси Mg(NO3)2·6H2O + MgCl2·6H2O. (по методу Шредера-Ле-Шателье) Температура ликвидуса 400 390 380 370 360 MgCl2*6H2O 350 Mg(NO3)2*6H2O 340 330 0 0,2 0,4 0,6 0,8 1 Мольные доли Mg(NO3)2·6H2O Рис.2. Расчёт эвтектики для смеси Mg(NO3)2·6H2O + MgCl2·6H2O. (по методу Эпстейна-Хоуленда) Расчёт эвтектики MgCl2·6H2O + AlCl3·6H2O по методу Шредера-Ле-Шателье 130 Т,0С Температура ликвидуса 400 80 30 0,1 0,2 0,3 0,4 0,5 0,6 0,7 Мол.,% MgCl2·6H2O AlCl3·6H2O Рис.3. Расчёт эвтектики для смеси AlCl3·6H2O + MgCl2·6H2O. (по методу Шредера-Ле-Шателье) 85 0,8 0,9 Расчёт эвтектики MgCl2·6H2O + AlCl3·6H2O по методу Эпстейна-Хоуленда Т, °С 150 100 50 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 Мол., % MgCl2*6H2O AlCl3*6H2O Рис.4. Расчёт эвтектики для смеси AlCl3·6H2O + MgCl2·6H2O. (по методу Эпстейна-Хоуленда) NaCl - MgCl2*6H2O 1000 900 800 700 600 500 Ряд1 400 Ряд2 300 200 100 0 0 0,2 0,4 0,6 0,8 1 Рис.5. Расчёт эвтектики для смеси NaCl + MgCl2·6H2O (по методу Шредера-Ле-Шателье) Mg(NO3)2 * 6 Н2O + Sr(NO3)2·6H2O 370 350 Т, К 330 310 Ряд1 290 Ряд2 270 250 0 0,2 0,4 0,6 0,8 1 Мольные доли Рис.6. Расчёт эвтектики для смеси Mg(NO3)2·6H2O+ Sr(NO3)2·6H2O (по методу ШредераЛе-Шателье) 86 Mg(NO3)2 * 6 Н2O + Sr(NO3)2·6H2O 370 350 Т, К 330 310 290 270 250 0 0,2 0,4 0,6 0,8 1 Мольные доли Рис.7. Расчёт эвтектики для смеси Mg(NO3)2·6H2O+Sr(NO3)2·6H2O (по методу Эпстейна-Хоуленда) Рис.8. Расчёт эвтектики для смеси MgCl2·6H2O + CoCl2·6H2O (по методу ШредераЛе-Шателье) Рис.9. Расчёт эвтектики MgCl2·6H2O + SrCl2·6H2O по методу Шредера-Ле-Шателье 87 Рис.10. Расчёт эвтектики MgCl2·6H2O + NiCl2·6H2O по методу Эпстейна-Хоуленда Рис.11. Расчёт эвтектики MgCl2·6H2O + CoCl2·6H2O по методу Эпстейна-Хоуленда Рис.12. Расчёт эвтектики MgCl2·6H2O + SrCl2·6H2O по методу Эпстейна-Хоуленда 88 Mg(NO3)2 * 6 Н2O -Cr(NO3)2*9H2O 370 350 330 310 290 270 250 0 0,2 0,4 0,6 0,8 1 Рис.13. Расчёт эвтектики Mg(NO3)2·6H2O + Сr(NO3)2·9H2O по методу Шредера-ЛеШателье Mg(NO3)2 * 6 Н2O - Cr(NO3)2*9H2O 370 350 330 310 290 270 250 0 0,2 0,4 0,6 0,8 1 Рис.14. Расчёт эвтектики Mg(NO3)2·6H2O + Сr(NO3)2·9H2O по методу Эпстейна-Хоуленда Zn(NO3)2*6H2O - 450 Mg(NO3)2*6H2O 350 250 0 0,2 0,4 0,6 0,8 1 Рис.15. Расчёт эвтектики Mg(NO3)2·6H2O + Zn(NO3)2·9H2O по методу Шредера-ЛеШателье Zn(NO3)2*6H2O - Mg(NO3)2*6H2O 400 350 300 250 200 150 100 50 0 0 0,2 0,4 0,6 89 0,8 1 Рис.16. Расчёт эвтектики Mg(NO3)2·6H2O + Zn(NO3)2·9H2O по методу Эпстейна-Хоуленда Mg(NO3)2 * 6 Н2O + Al(NO3)3·9H2O 370 350 Т, К 330 310 290 270 250 0 0,2 0,4 0,6 0,8 1 Мольные доли Рис.17. Расчёт эвтектики Mg(NO3)2·6H2O + Al(NO3)3·9H2O по методу Шредера-ЛеШателье Mg(NO3)2 * 6 Н2O + Al(NO3)3·9H2O 370 350 Т, К 330 310 290 270 250 0 0,2 0,4 0,6 0,8 1 Мольные доли Рис.18. Расчёт эвтектики Mg(NO3)2·6H2O + Al(NO3)3·9H2O по методу Эпстейна-Хоуленда 90