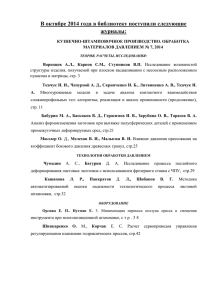

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО РЫБОЛОВСТВУ Федеральное государственное бюджетное образовательное учреждение высшего образования Дальневосточный государственный технический рыбохозяйственный университет ФГБОУ ВО «ДАЛЬРЫБВТУЗ» ___________________________________________________ Кафедра «Эксплуатация и управление транспортом» Контрольная работа по дисциплине «Материаловедение» Тема: «Инструментальные стали» Выполнил: Студент гр. Втб-114 Горджоладзе Д.Н. Учебный шифр: 231-Втб-190 Проверил: Хмелева О.В. Владивосток, 2023 1 СОДЕРЖАНИЕ ГЛАВА 1. Разновидности инструментальных сталей ......................................... 4 1.1 Особенности инструментальных сталей ......................................................... 4 1.2 Быстрорежущие инструментальные стали ..................................................... 5 1.3 Углеродистые инструментальные стали: свойства и область применения ................................................................................................................................. 10 1.4 Штамповые стали для деформирования в горячем состоянии (полутеплостойкие и теплостойкие) ................................................................... 14 1.5 Влияние легирующих элементов на свойства инструментальных сталей 18 Заключение ............................................................................................................ 20 Список литературы ............................................................................................... 21 2 ВВЕДЕНИЕ Инструментальная сталь - это металл, который содержит в составе углерод от 0,7 % и выше. Между собой инструментальные стали отличаются по содержанию вторичного карбида и по структуре делятся на доэвтектоидные, ледебуритные, заэвтектоидные. В доэвтектоидном сплаве нет вторичного карбида. В остальных структурах карбиды содержатся и формируются при эвтектоидных разновидностях или образуются при распаде мартенсита. Целью данной работы является изучение разновидностей инструментальных сталей. Исходя из поставленной цели, были определены следующие задачи: - основные характеристики инструментальных сталей - расшифровка марки сталей - Содержание химических элементов В современном производстве инструментальные стали в основном применяются для производства следующей продукции: штамповочные детали, которые изготавливают горячим или холодным деформированием; высокоточные изделия; металлорежущие инструменты; устройства для измерения; формы, для литья под давлением. Существуют различные типы инструментальных сталей, такие как быстрорежущие, штамповые, валковые и другие, каждая из которых обладает своими уникальными свойствами и областями применения. Инструментальные стали играют ключевую роль в различных отраслях промышленности и продолжают развиваться, чтобы удовлетворять растущие потребности в более эффективных и долговечных материалах. 3 ГЛАВА 1. Разновидности инструментальных сталей 1.1 Особенности инструментальных сталей Инструментальные стали – это группа высокопрочных сплавов, которые используются для изготовления режущих, штамповых и измерительных инструментов. Они характеризуются высокой твердостью и прочностью, а также износостойкостью. Это обеспечивает долговечность и надёжность инструментов, изготовленных из этих материалов. Инструментальные стали имеют высокое содержание углерода (от 0,6 до 1,5%), что придаёт им высокую твёрдость и износостойкость. Для улучшения свойств этих сплавов часто используют легирование, то есть добавление других элементов, таких как хром, ванадий, вольфрам или молибден. Это увеличивает прочность, твёрдость, коррозионную стойкость и улучшает термическую обрабатываемость стали. Благодаря своей структуре, инструментальные стали обладают высокой прочностью на сжатие и растяжение, что позволяет им выдерживать большие нагрузки. Они также обладают высокой износостойкостью и устойчивостью к истиранию, сохраняя свою форму и свойства даже после длительного использования. Термостойкость инструментальных сталей также является важным свойством, так как они могут выдерживать высокие температуры, не теряя своих свойств. Это особенно важно для инструментов, которые работают в условиях высокой температуры. В целом, инструментальные стали являются ключевыми материалами для производства инструментов и оборудования, обеспечивая их высокую производительность, долговечность и надёжность. Основные характеристики инструментальных сталей включают: 1. Высокое содержание углерода: от 0,6% до 1,5%, что придает сплавам высокую твердость и износостойкость. 4 2. Легирование: для улучшения свойств инструментальных сталей часто используются такие легирующие элементы, как хром, вольфрам, ванадий, молибден, кобальт и марганец. Эти элементы повышают прочность, твердость, коррозионную стойкость и улучшают термическую обрабатываемость сплавов. 3. Высокая прочность на сжатие и растяжение: инструментальные стали обеспечивают высокую производительность и долговечность инструментов при работе под нагрузкой. 4. Износостойкость: благодаря своей структуре инструментальные стали устойчивы к истиранию и сохраняют свою форму и свойства даже при длительной эксплуатации. 5. Термостойкость: инструментальные сплавы могут выдерживать высокие температуры без потери своих свойств, что важно для инструментов, работающих в условиях высоких температур. 1.2 Быстрорежущие инструментальные стали Быстрорежущие стали - легированные стали, предназначенные, главным образом, для изготовления металлорежущего инструмента, работающего при высоких скоростях резания. Быстрорежущая сталь должна обладать высоким сопротивлением разрушению, твёрдостью (в холодном и горячем состояниях) и красностойкостью. Характеристики быстрорежущих сталей. К категории быстрорежущие стали относят сплавы, химический состав которых дополнен рядом легирующих добавок. Благодаря таким добавкам сталям придаются свойства, позволяющие использовать их для изготовления режущего инструмента, способного эффективно работать на высоких скоростях. Быстрорежущие инструментальные стали от обычных углеродистых сплавов как раз и отличает то, что инструмент, который из них 5 изготовлен, может с успехом применяться для обработки твердых материалов на повышенных скоростях. Таблица 1 – Характеристики и назначение быстрорежущих сталей К наиболее примечательным характеристикам, которыми отличаются быстрорежущие стали различных марок, нужно отнести следующие: Твердость, сохраняемая в горячем состоянии (горячая твердость). Как известно, любой инструмент, используемый для выполнения обработки резанием, в процессе такой обработки интенсивно нагревается. В результате нагрева обычные инструментальные стали подвергаются отпуску, что в итоге приводит к снижению твердости инструмента. Такого не происходит, если для изготовления была использована быстрорежущая сталь, которая способна сохранять свою твердость даже при нагреве инструмента до 6000. Что характерно, стали быстрорежущих марок, которые часто называют быстрорезы, обладают даже меньшей твердостью по сравнению с обычными углеродистыми, если температура резания находится в нормальных пределах: до 2000. Повышенная красностойкость. Данный параметр любого металла характеризует период времени, в течение которого инструмент, изготовленный из него, способен выдерживать высокую температуру, не теряя своих первоначальных характеристик. Быстрорежущие стали в качестве 6 материала для изготовления режущего инструмента не имеют себе равных по данному параметру. Сопротивление разрушению. Режущий инструмент, кроме способности переносить воздействие повышенных температур, должен отличаться и улучшенными механическими характеристиками, что в полной мере демонстрируют стали быстрорежущих марок. Инструмент, изготовленный из таких сталей, обладающий высокой прочностью, может успешно работать на большой глубине резания (сверла) и на высоких скоростях подач (резцы, сверла и др.). Расшифровка обозначения марок сталей. Изначально быстрорежущая сталь как материал для изготовления режущих инструментов была изобретена британскими специалистами. С учетом того, что инструмент из такой стали может использоваться для высокоскоростной обработки металлов, этот материал назвали «rapidsteel» (слово «рапид» здесь как раз и означает высокую скорость). Такое свойство данных сталей и придуманное им в свое время английское название послужили причиной того, что обозначения всех марок данного материала начинаются с буквы «Р». Первая цифра, стоящая после буквы Р в обозначении стали, указывает на процентное содержание в ней такого элемента как вольфрам, который во многом и определяет основные свойства данного материала. Кроме вольфрама быстрорежущая сталь содержит в своем составе ванадий, молибден и кобальт, которые в маркировке обозначаются, соответственно буквами Ф, М и К. После каждой из такой буквы в маркировке стоит цифра, указывающая на процентное содержание соответствующего элемента в химическом составе стали (рис.1). В зависимости от содержания в составе стали тех или иных элементов, а также от их количества, все подобные сплавы делятся на три основных категории. Определить, к какой из категорий относится сталь, достаточно легко, расшифровав ее маркировку. 7 Рисунок 1 – Расшифровка марки быстрорежущей стали Итак, стали быстрорежущих марок принято разделять на следующие категории: сплавы, в которых кобальта содержится до 10%, а вольфрама до 22%; к таким сталям относятся сплавы марок Р6М5Ф2К8, Р10М4Ф3К10 и др.; стали с содержанием не более 5% кобальта и до 18% вольфрама; такими сталями являются сплавы марок Р9К5, Р18Ф2К5, Р10Ф5К5 и др.; сплавы, в которых как кобальта, так и вольфрама содержится не более 16%; к таким сплавам относится сталь Р9, Р18, Р12, Р6М5 и др. Методы производства и обработки. Для производства инструментов, изготавливаемых из быстрорежущих сплавов, используются две основные технологии: классический метод, который предполагает разливку расплавленного металла в слитки, в дальнейшем подвергающиеся проковке; метод порошковой металлургии, при котором расплавленный металл распыляется при помощи струи азота. Подобная технология помогает избежать формирования карбидных ликваций в готовом изделии, а также дает возможность подвергнуть его предварительному отжигу и дальнейшей закалке. Кроме того, данная технология изготовления позволяет 8 избежать такого явления, как «нафталиновый излом», которое приводит к значительному повышению хрупкости готового изделия, изготовленного из быстрорежущего сплава. Закалка готовых инструментов, выполненных из быстрорежущего сплава, осуществляется при температурах, которые способствуют лучшему растворению в них легирующих добавок, но в то же время не приводят к росту зерна их внутренней структуры. После выполнения закалки быстрорежущие сплавы имеют в своей структуре до 30% аустенита, что не самым лучшим образом сказывается на теплопроводности материала и его твердости. Для того чтобы уменьшить количество аустенита в структуре сплава до минимальных значений, используются две технологии: проводят несколько циклов нагрева изделия, выдержки при определенной температуре и охлаждение: многократный отпуск; перед выполнением отпуска, изделие подвергается охлаждению до достаточно низкой температуры: до –800. Улучшение характеристики изделий. Чтобы инструменты, изготовленные из быстрорежущих сплавов, обладали высокой твердостью, износостойкостью и коррозионной устойчивостью, их поверхность необходимо подвергнуть обработке, к методам выполнения которой относятся следующие. Насыщение поверхностного слоя изделия азотом — азотирование. Проводиться такая обработка может в газовой среде, состоящей из азота (80%) и аммиака (20%), либо полностью в аммиачной среде. Время выполнения подобной технологической операции — 10–40 минут, температура, при которой она осуществляется — 550–6600. Использование газовой среды, содержащей азот и аммиак, позволяет сформировать менее хрупкий поверхностный слой. Насыщение поверхностного слоя изделия углеродом и азотом — цианирование, которое осуществляется в расплаве цианида натрия или других солей с этим же анионом. В зависимости от назначения детали цианирование 9 может быть высоко-, средне- и низкотемпературным. Чем выше температура и время выдержки детали в расплаве, тем больше толщина получаемого слоя. Сульфидирование, которое выполняется в жидких расплавах сульфидов, куда добавляются соединения серы. Проводится такая процедура на протяжении 45–180 минут, при этом температура расплава должна составлять 450–5600. Инструменты, изготовленные из быстрорежущих сплавов, также подвергают обработке паром, что позволяет улучшить характеристики их поверхностного слоя. Следует иметь в виду, что все вышеперечисленные операции выполняются с инструментом, режущая часть которого уже заточена, отшлифована и подвергнута термической обработке. 1.3 Углеродистые инструментальные стали: свойства и область применения Характеристики, которыми отличаются углеродистые инструментальные стали, позволяют успешно использовать данный материал не только для изготовления инструмента различного назначения, но и для производства пресс-форм для литья, измерительных приспособлений, а также других изделий, к точности геометрических параметров которых предъявляются повышенные требования. Основные особенности. Современная металлургическая промышленность производит сталь в значительных объемах, поскольку это один из основных конструкционных материалов. Доля сталей, состав которых обогащен легированными элементами, составляет в данном объеме только 10%, остальная часть – это конструкции и изделия из обычных углеродистых сплавов. Данный факт свидетельствует о том, что именно углеродистые стали можно назвать основным материалом, используемым в современной промышленности. Широкая распространенность углеродистой стали объясняется: невысокой стоимостью производства; 10 хорошей обрабатываемостью различными методами (резанием, давлением, сваркой); хорошими эксплуатационными данными. Инструментальные стали, относящиеся к сплавам углеродистой группы, отличает сложный химический состав, основу которого (97–99,5%) составляет железо. Кроме последнего, в них содержатся следующие элементы: хром, никель и медь (их добавляют специально); сера, фосфор, азот, кислород, водород (данные элементы присутствуют в инструментальной стали потому, что их невозможно совсем удалить при ее очищении); марганец и кремний (их появление определяется особенностями производства инструментальных углеродистых сталей). Рисунок 2 - Содержание основных хим. элементов в углеродистой стали Значительное влияние на характеристики инструментальных сталей оказывает углерод, который намеренно вводится в их состав. От количества данного элемента зависит модификация структуры сплава. Так, у инструментальных сталей, в составе которых менее восьми десятых процента углерода, перлитная и ферритная внутренняя структура, более восьми десятых процента – цементитная и перлитная, ровно восемь десятых процента – полностью перлитная. 11 Большое количество углерода в составе инструментальных углеродистых сталей определяет следующие их характеристики: невысокую пластичность и хорошую ударную вязкость; исключительно высокую прочность; устойчивость к холодной механической обработке. На характеристики сплавов, которые содержат в своем составе значительное количество углерода, негативное влияние оказывают окислы железа. Чтобы уменьшить это влияние, в состав углеродистых сталей специально вводят следующие элементы: кремний (часть объема данного элемента преобразуется в форму силикатных включений, остальное его количество полностью растворяется в феррите); марганец (используется для раскисления железо-углеродистого сплава, но при этом решает и другие важные задачи: удаление из феррита и цементита, составляющих основу сплава, соединений железа с серой, которые крайне негативно влияют на его качество; повышение прочности металлических листов, полученных по горячекатаной технологии). Методы производства Самым эффективным и экономичным способом производства инструментальных углеродистых сталей, который используется уже на протяжении многих лет, является кислородно-конвертерная технология. Заключается она в продувке жидкого чугуна, залитого в конвертер, кислородом. Продолжительность процесса производства по данной технологии не превышает одного часа. Углеродистые стали также выплавляются в мартеновских и электрических печах, для этого используются конвертеры бессемеровского типа. Получение инструментальных углеродистых сталей в конвертерах бессемеровского типа отличается высокой производительностью, но имеет ряд существенных недостатков. При использовании этой технологии из готового сплава не удается удалить все примеси неметаллической природы. В 12 такой стали содержится значительное количество азота и других газообразных включений, которые снижают ее плотность и прочность, приводят к быстрому старению металла. В так называемых бессемеровских сталях, кроме того, содержится много фосфора и серы, удалить которые полностью не представляется возможным. Удалить фосфор и серу или довести их содержание в металле до допустимого уровня позволяет кислородно-конвертерный метод. Стали, полученные по данной содержанием азота и технологии, других также отличаются невысоким газообразных включений. Выплавка инструментальных углеродистых сталей в мартеновских печах позволяет получить похожие характеристики, но данная технология отличается одним большим недостатком – длительностью реализации. Чтобы выплавить сталь в такой печи, потребуется ориентировочно 11 часов, что негативным образом отражается на экономической целесообразности данного процесса. Классификация. Углеродистые стали, относящиеся к различным категориям, принято разделять по уровню качества на следующие типы: металл самого высокого качества, в составе которого присутствует не более 0,03% серы и фосфора; качественные стали, которые характеризуются следующим содержанием вредных примесей: фосфор – не более 0,035%, сера – не более 0,04%; стали обыкновенного качества, в составе которых содержится не более 0,05% серы и не более 0,04% фосфора. Количественное содержание углерода в стальном сплаве также оказывает влияние на то, к какой категории его относят. Так, стали с содержанием углерода, не превышающим 0,25%, входят в категорию малоуглеродистых, ровно 0,6% содержат среднеуглеродистые, больше 0,6% – высокоуглеродистые. 13 Тип структуры углеродистых сталей также может отличаться. В зависимости от него такие сплавы подразделяют на следующие категории: доэвтектоидные; эвтектоидные; заэвтектоидные. Применение и маркировка К углеродистым сталям инструментального типа относят сплавы, в которых углерод содержится в интервале 0,65–1,35%. Их химический состав, а также характеристики, которым они должны соответствовать, оговариваются положениями ГОСТ 1435-74. Применение инструментальных углеродистых сталей связано с производством: резцов, ножовочных полотен, напильников, измерительного инструмента (марки У11-У13А); инструмента пневматического типа, зубил, кусачек разных типов, пассатижей, молотков (У7 и У7А); метчиков, плашек, разверток, сверл, матриц для холодной штамповки (У9-У10А); пунсонов, инструментов для зенкования, фрезерования и обработки древесины, ножей, штампов (У8 и У8А). По маркировке инструментальных углеродистых сталей можно узнать не только о том, сколько углерода содержится в их составе, но и о категории качества, к которой они относятся. Так, обозначение У8А, например, говорит о том, что в данном сплаве, который отличается повышенным качеством, содержится 0,8% углерода. 1.4 Штамповые стали для деформирования в горячем состоянии (полутеплостойкие и теплостойкие) Стали для штампов, деформирующих металл в горячем состоянии (ударное нагружение), должны иметь высокие механические свойства 14 (прочность и вязкость) при повышенных температурах и обладать окалиностойкостью и разгаростойкостью, т.е. способностью выдерживать многократные нагревы и охлаждения без образования сетки трещин (сетки разгара). Под разгаростойкостью понимают устойчивость к образованию сетки поверхностных трещин, вызываемых объемными изменениями в поверхностном слое при резкой смене температур. Это свойство обеспечивается снижением содержания углерода в стали для повышения пластичности, вязкости, а также теплопроводности, уменьшающей разогрев поверхностного слоя и термические напряжения в нем. Кроме того, стали должны иметь высокую износостойкость и теплопроводность для лучшего отвода тепла, передаваемого обрабатываемой заготовкой. Многие штампы имеют большие размеры, поэтому сталь для их изготовления должна обладать высокой прокаливаемостью. Это обеспечивает высокие механические свойства по всему сечению штампа. Важно, чтобы сталь не была склонна к обратимой отпускной хрупкости, так как быстрым охлаждением крупных штампов ее устранить нельзя. Состав и термическая обработка более часто применяемых штамповых сталей приведены в табл. 2. В соответствии с указанными требованиями для штампов горячей обработки давлением применяют легированные стали с 0,3–0,6% С которые после закалки подвергают отпуску при 550–680° С на троостит или троостосорбит. Среди них следует выделить несколько групп, обладающих в наибольшей степени теми свойствами, которые необходимы для определенных условий эксплуатации. Крупные ковочные (молотовые) штампы, испытывающие повышенные ударные и изгибочные нагрузки, а также инструмент ковочных машин и прессов, нагревающихся не выше 500– 550° С при умеренных нагрузках, изготовляют из полутеплостойких сталей 5ХНМ и 5ХГМ (вместо никеля содержит 1,2–1,6% Мn), обладающих повышенной вязкостью. 15 Таблица 2 – Химический состав штамповых сталей Присутствие в стали молибдена или вольфрама (5ХНВ) повышает теплостойкость, прокаливаемость и уменьшает склонность к обратимой отпускной хрупкости. Сталь 5ХНМ прокаливается полностью в блоке 400x300x300 мм. Закалка штампов производится в масле. Отпуск крупных штампов проводится при температуре 550–580°С (HRC35–38), а мелкие при 500–540° С (HRC 40–45). Структура стали после отпуска – троостосорбит. Механические свойства стали 5ХНМ при температуре 500°C составляют: sв = 900МПа, SО,2 = 650 МПа, d = 20-22% и y = 70%. Стали 5ХГМ и 5ХНВС при одинаковой со сталью 5ХНМ прокаливаемостью уступают ей в вязкости из-за замены никеля марганцем или увеличения содержания хрома и кремния. Они предназначены для средних штампов со стороной 300–400 мм или для крупных (сталь 5ХНВС) простой формы. Сталь 5ХНВ по стойкости равноценна стали 5ХНМ, но имеет меньшую прокаливаемость, так как вольфрам повышает ее слабее, чем молибден. Она применяется для небольших и средних штампов со стороной 200 – 300 мм. Средненагруженный инструмент, работающий с разогревом поверхности до температуры 600°С, а также инструмент с большой поверхностью, работающий при температурах 400–500°С, изготовляют из стали 4Х5В2ФС и 4Х5В4ФМС. Например, из них изготовляют выталкиватели для неглубоких отверстий, матрицы, различные вставки, инструмент для штамповки труднодеформируемых металлов, пресс-форм для литья под давлением алюминиевых сплавов и т.д. 16 Фазовый состав этих сталей в отожженном состоянии – легированный феррит и карбиды типа М23С6 и М6С. Эти стали теплостойки, мало чувствительны к резкой смене температур, обладают повышенной окалиностойкостью, устойчивы против корродирующего действия жидкого алюминия и обладают высокой прочностью при хорошей вязкости. Стали повышенной теплостойкости 3Х2В8Ф и 4Х2В5ФМ используют для деформирования при разогреве поверхности до температуры 600–700°С (сохраняется твердость HRC45, s0.2=1000 МПа). Из них изготовляют тяжелонагруженный штамповый инструмент, например прошивные пуансоны, выталкиватели для глубоких отверстий, матрицы пресс-формы для отливок под давлением медных сплавов и т.д. Превращения в сталях 4Х5В4ФМС, ЗХ2В8Ф и 4Х2В5ФМ, протекающие при термической обработке, во многом сходны с превращениями в быстрорежущей стали. Эти стали при закалке нагреваются до высоких температур для растворения возможно большего количества карбидов и получения после закалки высоколегированного мартенсита. Так как при температуре закалки карбиды полностью не растворяются, стали сохраняют мелкое зерно. При отпуске происходит дополнительное повышение твердости вследствие дисперсионного твердения при одновременном снижении пластичности и вязкости. Для получения достаточной вязкости отпуск проводят при более высоких температурах на твердость HRC 45 – 50, что соответствует структуре троостит. Механические свойства после термической обработки следующие: sв = 1500ё1800 МПа, s0,2 = 1350ё1650 МПа (при температуре 600–650°С – S0,2 = 900ё1100 МПа), d = 25% (30–40% при температуре 650°С) и КС =2ё5,5 кГЧм/см2. Стали 4Х5МФС, 4Х5В2ФС, 4Х4ВМФС и другие с небольшими добавками вольфрама (молибдена) отличаются повышенной разгаростойкостью благодаря более высокой вязкости. Теплостойки до 600°С. Присутствие 4–5% Сr придает им хорошую окалиностойкость и повышенную 17 износостойкость при нагреве. Эти стали предназначены для инструмента с высокой устойчивостью к резкой смене температур, в частности, для инструмента высокоскоростной штамповки. Для пресс-форм, менее нагруженных в тепловом отношении, используют стали 4ХВ2С, Х12, 7X3, 8X3, коррозионностойкую сталь 30X13, конструкционные стали 40Х, 30ХГС и др. Для повышения стойкости прессформы также как и штампы подвергают азотированию, цианированию, борированию и хромированию. 1.5 Влияние легирующих элементов на свойства инструментальных сталей Легирующие элементы в небольшом количестве (до 5%) вводят для увеличения закаливаемости, прокаливаемости, уменьшения деформаций и опасности растрескивания инструмента, так как позволяют проводить закалку в масле или горячих средах. Хром – постоянный элемент низколегированных сталей. Для улучшения свойств в них дополнительно вводят марганец, кремний, вольфрам, никель. Марганец (1–2%) добавляют для обеспечения минимального изменения размеров при закалке. Интенсивно снижая интервал температур мартенситного превращения, он способствует сохранению повышенного количества остаточного аустенита (15–20%), который частично или полностью компенсирует увеличение объема в результате образования мартенсита. Кремний (1–1,5%) вводят для повышения сопротивления отпуску и образования легко отделяющейся окалины, вольфрам (1–5%) – повышения износостойкости. Никель (до 1,5%) добавляют в штамповые стали для увеличения вязкости. Для обеспечения теплостойкости вводят хром, вольфрам или молибден в большом количестве с тем, чтобы связать углерод в специальные труднокоагулируемые при отпуске карбиды. Если содержание элементов невелико и образуется легированный цементит, то он коагулирует и вызывает 18 разупрочнение при 200–250°С. Хром в количестве 6–12%, связывая углерод в карбид М7С3, задерживает распад мартенсита до 450–500°С. Более существенно повышает теплостойкость вольфрам или его химический аналог молибден, образующие в присутствии, хрома стойкие к коагуляции карбиды типа M6C. Выделение специальных карбидов повышает твердость после отпуска при 500–600°С. Особенно эффективно вторичная твердость и теплостойкость повышаются при введении нескольких сильных карбидообразователей, например, вольфрама и ванадия. При отпуске ванадий, выделяясь более интенсивно, усиливает дисперсионное твердение, а вольфрам, сохраняясь в мартенсите, задерживает его распад. Увеличению теплостойкости способствует также кобальт. Он не образует карбидов, но, повышая энергию межатомных сил связи, затрудняет коагуляцию карбидов и увеличивает их дисперсность. Для обеспечения высокой износостойкости используют легированные стали со значительным количеством избыточных карбидов – заэвтектоидные и ледебуритные. Благодаря избыточным карбидам эти стали сохраняют мелкое зерно и, как следствие, повышенную прочность и вязкость в широком интервале закалочных температур (до 1000–1300°С). Вместе с этим большое количество избыточных карбидов ухудшает обрабатываемость давлением и резанием, создает карбидную карбидная сетка и неоднородность. полосчатость усиливают Скопления карбидов, хрупкость, вызывают преждевременное выкрашивание рабочих кромок. Для равномерного распределения карбидов такие стали требуют всесторонней и тщательной ковки заготовок. 19 Заключение В заключении можно сказать, что инструментальные стали являются важнейшим классом материалов, каждый из которых обладает определенными свойствами и предназначен для определенного применения, обладающих высокой прочностью, твердостью и износостойкостью. Эти свойства делают их идеальными для изготовления инструментов, штампов, пресс-форм и других изделий, работающих в тяжелых условиях эксплуатации. Есть множество видов инструментальных сталей, разработанных для различных областей применения, включая быстрорежущую сталь, штамповую сталь, валковую сталь и другие. Инструментальные стали постоянно развиваются и совершенствуются, чтобы соответствовать требованиям современных технологий и обеспечить более высокую производительность в различных отраслях промышленности. Для улучшения физических, химических, прочностных и технологических свойств металлы легируют, вводя в их состав различные легирующие элементы. Для легирования сталей используются хром, марганец, никель, вольфрам, ванадий, ниобий, титан и другие элементы. Однако, несмотря на все их преимущества, инструментальные стали и сплавы имеют и некоторые недостатки, такие как высокая стоимость и сложность обработки. В целом, использование инструментальных сталей и сплавов является важным аспектом в производстве и обеспечивает надежность и долговечность конечных изделий. 20 Список литературы 1. «Основы материаловедения». И.И. Сидорин, Г.Ф. Косолапов, В.И. Макарова Под ред. И.И. Сидорина. – М.: Машиностроение. – 1976, 436 с. [Электронный ресурс]: https://korobkaknig.ru/promishl_proizvod/metallurgia/osnovy-materialovedeniya37828.html 2. «Материаловедение». Машиностроение. – 1972, Ю.М. Лахтин, 510 с. В.П. Леонтьева. [Электронный – М.: ресурс]: http://www.materialscience.ru/subjects/materialovedenie 3. Гуляев А.П. Металловедение. М., 1986. [Электронный ресурс]: https://studizba.com/files/show/djvu/1485-1-gulyaev-a-p--metallovedenie1986.html 4. Геллер Ю. А.: Инструментальные стали. - М., Машиностроение, 1972. -42с.[Электронный ресурс]: https://www.dissercat.com/content/razrabotkanauchnykh-i-tekhnologicheskikh-osnov-sozdaniya-novykhpoverkhnostnouprochnennykh- 21