0961646 5A616 ponikarov i i i dr raschety mashin i apparatov himicheskih p

реклама

И. И. ПОНИКАРОВ

С. И. ПОНИКАРОВ

С. В. РАЧКОВСКИЙ

РлсчЕты МАШин

И АППАРАТОВ

ХИМИЧЕСI<ИХ

ПРОИЗВОДСТВ

И НЕФТЕГАЗОПЕРЕРАБОТКИ

( ПРИМЕРЫ И ЗАДАЧИ)

Учебное пособие

А

альфам

И.И. ПОНИКАРОВ · С.И. ПОНИКАРОВ

С.В. РАЧКОВСКИЙ

РАСЧЕТЫ МАШИН

И АППАРАТОВ

ХИМИЧЕСI<ИХ

ПРОИЗВОДСТВ

ИНЕФТЕf АЗОПЕРЕРАБОТI<И

( примеры и задачи)

Аопущено Министерством образования и науки

Российской Федерачии в качестве учебного пособия

для студентов высших учебных заведений,

обучающихся по спеiJиальности «Машины

и аппараты химических производств>> направления

<<Энерrо- и ресурсосберегающие. проiJессы в

химической технологии, нефтехимии и

биотехнологии>> и спеiJиальности <<Оборудование

нефтеrазопереработки» направления <<Оборудование

и агрегаты нефтеrазовоrо производства»

Москва • ААьфа-М • 2008

РАСЧЕТЫ МАШИН И АППАРАТОВ ХИМИЧЕСКИХ ~11-<:1118ff"-:'.i*

ПРОИЗВОДСТВ И НЕФТЕГАЗОПЕРЕРАБОТКИ

Доктор технических наук,

заслуженный деятель науки

и техники РФ, профессор

кафедры <~Машины и аппараты

химических производств»

Казанского государственного

технологического университета

·И. И. П оншсаров

Доктор технических наук,

профессор, заведующий

кафедрой <~Машины и

аппараты химических

производств» Казанского

государственного

технологического

университета

С.И. Понu1Саров

Кандидат технических наук,

доцент кафедры «Машины и

аппараты химических

производств» Казанского

государственного

технологического

университета

С.В. РачiСовсiСий

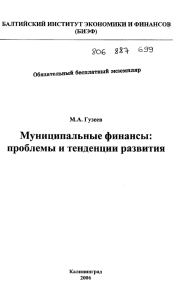

УДК 66.02(075)

ББК 35.11:35.514

П56

Издание учебного пособия осуществлено при финансовой поддержке

А.Н. Нестерова, с отличием закончившего КГТУ (КХТИ) в 1986 г.,

специальность <<Машины и аппараты химических производств»

Рецензенты:

Доктора технических наук, профессора А. С. Тимонин (Московский

государственный университет инженерной экологии),

И.Р.Кузеев (Уфимский государственный нефтяной университет)

Попикаров И.И., Попикаров С.И., Рачковский С.В.

П56

Расчеты машин и аппаратов химических производств и

нефтегазопереработки (примеры и задачи): Учебное посо­

бие.- М.: Альфа-М, 2008.-720 с.: ил.

ISBN 978-5-98281-132-5

Излагаются основные соотношения для технологических и механи­

ческих расчетов основного химического оборудования (машины для

дробления и помола материалов, теплообменные, массообменные, реак­

ционные аппараты, аппараты для разделения несднородных сред, трубо­

проводы, монтажное оборудование). Приводятся примеры расчетов, за­

дания для самостоятельной работы, а также справочные данные.

Для студентов высших и средних учебных заведений, обучающихся

по специальностям химико-технологического профиля при выполнении

ими индивидуальных заданий, курсовом и дипломном проектировании.

УДК 66.02(075)

ББК 35.11:35.514

©<<Альфа-М>>. Оформление, 2008

ISBN 978-5-98281-132-5

© Поникарав И. И., Паникаров С. И.,

Рачковский С.В., 2008

п РЕДИСЛОВИЕ

Учебные курсы «Машины и аппараты химиче­

ских производств>> и <<Оборудование нефтегазоперерабтки>> явля­

ются профилирующими в учебных IШанах специальностей <<Ма­

шины и аппараты химических производств» и «Оборудование

нефтегазопереработки» химико-технологических и нефтяных ву­

зов и факультетов. При этом большая роль отводится изучению

методов расчета машин и аппаратов, составляющих основу для

проектирования новых и совершенствования действующих тех­

нологических установок химических предприятий.

Настоящее учебное пособие включает в себя технологические

и механические расчеты основного химического оборудования и

предназначено для студентов дневного, вечернего и заочного ви­

дов обучения, обучающихся по названным специальностям, при

выполнении самостоятельной работы, курсовом и диiШомном

проектировании. Оно может быть полезным студентам -техно­

логам

химико-технологических специальностей, поскольку со­

держит обширный материал по технологическим расчетам обору­

дования. Кроме того, оно представляет интерес для инженер­

но-технических работников химических заводов и проектных

организаций.

Учебное пособие написано с учетом многолетнего опыта пре­

подавания в Казанском государственном технологическом уни­

верситете.

В книге приводятся основные соотношения для механических

расчетов с указанием того, в каких примерах пособия эти соотно­

шения используются, а также для технологических расчетов по

каждому типу оборудования.

Пособие не содержит подробного описания аппаратов и их ра­

боты. Авторы считают, что студенты ознакомлены с этим при изу­

чении курсов <<Процессы и аппараты химической технологии»,

<<Машины и аппараты химических производств>> и <<Оборудование

нефтегазопереработки>>. Приводятся лишь отельные конструк­

ции аппарата или машины каждого типа.

Предисловие

8

Для удобства пользования авторы сочли рациональным при­

водить список использованной и рекомендованной литературы в

каждой главе, а также (из-за разнообразия оборудования и про­

цессов) постарались унифицировать условные обозначения в

рамках отдельной главы.

Поскольку в одной книге не представляется возможным да­

вать все необходимые характеристики стандартного оборудова­

ния, физико-химические параметры сырья и другие данные, не­

обходимые для расчетов, авторы делают ссьшки на литературу' где

можно получить такие сведения.

Написание подобных книг с приведением примеров расчета­

весьма трудоемкая работа, поэтому нельзя не вспомнить с благо­

дарностью наших ученых, которые не жалели сил и времени для

этой важной задачи. Это такие специалисты, как К.Ф. Павлов,

П.Г. Романков, И.И. Чернобьшьский, В.Н. Соколов, Е.Н. Суда­

ков, Ю.И. Дытнерский, В.М. Ульянов, А.А. Лощинский, А.Р. Тол­

чинский,

А.С.

Тимохин,

А.А.

Кузнецов,

С.М.

Кагерманов,

АГ. Сарданашвили, В.В. Шарихин.

Авторы выражают признательность рецензентам учебного по­

собия професеарам А.С. Тимонину и И.Р. Кузееву, советы и

рекомендации которых заметно улучшили содержание книги.

Все пожелания и замечания по содержанию уЧебного пособия

будут приняты с благодарностью.

1

Е для МЕХАНИЧЕскИх РАСЧЕтов

~

ОСНОВНЫЕ СООТНОШЕНИЯ

МАШИН И АППАРАТОВ

1.1. Расчет толщины корпуса

цилиндрических аппаратов

В зависимости от толщины стенки корпусов ап­

паратов различают: тонкостенные и толстостенные аппараты.

Для каждого из этих аппаратов используются свои формулы рас­

.чета.

Критерием толстоетениости является коэффициент толсто­

D

DB

стенности ~· Для толстостенных аппаратов~= _н > 1,1; для тонкостеиных ~ :::;; 1, 1, где D"' Dв - соответственно наружный и внут­

ренний диаметры аппарата, м.

Толщину тонкостенных цилиндрических обечаек, работающих

под внутренним давлением, рассчитывают по формуле

S=

DBP

2[ cr] <р-Р

+С,

(1.1)

где Р- внутреннее давление, М Па; <р - коэффициент пр очиости

сварного шва;

[cr]- допускаемое напряжение для материала обе­

чайки, МПа; С- конструктивная прибавка на коррозию, эрозию,

учет минусового допуска, м.

Толщину стенки труб также рассчитывают по ( 1.1). Однако ус-

ловия ее применимости расширяются [cr] <р < 25, для бесшовных

р

труб <р = 1.

Допускаемое избыточное давление определяется по формуле

[P]=2[cr]<p(S-C).

DB +(S-C)

(1.2)

Глава 1. Основные соотношения для механических расчетов

10

Если колонный аппарат устанавливается вне помещения и его

высота Н> 10 м и H?:.1,5Dmin или Н< 10 м, но Н> Dm;n (где Dm;nнаименьший из наружных диаметров аппарата), то расчетную тол­

щину корпуса аппарата необходимо проверить на прочность и ус­

тойчивость от ветровых нагрузок, а если аппарат устанавливается

в районах с возможной сейсмичностью более

7 баллов

(по

12-балльной шкале), то и с учетом сейсмических нагрузок.

Проверка прочности корпуса аппарата в этом случае проводит­

ся для сечения аппарата вблизи соединения корпуса с опорной

обе_чайкой по формулам:

• на наветренной стороне

cr

= Р(Dв + S) _

G

4(S-C)

nDв(S-C)

xl

+

4М

.

пD;(S-C)'

(1.3)

• на подветренной стороне

cr 2 =

х

P(Dв+S)

4( S -С)

G

пDв( S -С)

- ------:--..,-

4М

(1.4)

Кольцевые напряжения

cr

У

Р(Dв +S)

= ---'-,------;--'-

2(S-C) .

(1.5)

Эквивалентные напряжения cr3 следует рассчитывать:

• на наветренной стороне

crэl =~cr;I -crxlcrY +cr~;

(1.6)

• на подветренной стороне

сrэ2 =~cr;2 -crx2cry +а;;

(1.7)

Условие прочности:

• на наветренной стороне

max{crx 1 ;cr 31 }:::;[cr]к<i>;

(1.8)

• на подветренной стороне

max{crx 2 ;cr 32 }:::;[cr]к<i>,

(1.9)

где G- вес аппарата в рабочих условиях, МН; М- расчетный изги­

бающий момент от ветровой и сейсмической нагрузок при рабочих

1.1. Расчет толщины корпуса цилиндрических аппаратов

11

условиях 1 , МН·м; [сr]к- допускаемое напряжение для материала

корпуса аппарата при расчетной температуре по ГОСТ 14249-89.

Проверку устойчивости корпуса аппарата, нагруженного внут­

ренним давлением или без давления, проводят по формуле

z] : ;

[~] + [

1,0,

(1.10)

где [G], [М] определяют по ГОСТ 14249-89.

Если условия прочности или устойчивости не соблюдаются,

следует увеличить расчетную толщину корпуса аппарата.

Данная методика расчета толщины стенки использована в

примерах 3.2, 3.5, 4.1, 5.3.

Расчетная толщина стенки обечаек, нагруженных внешним дав­

лением, исходя из условий устойчивости их в пределах упругости

(при запасе на устойчивость ny = 2,6), определяется по формуле

S = 1,18D (

~ ~) 0' 4 +С,

(1.11)

где D - диаметр обечайки, м, для обечаек с базовым внутренним

диаметром D = D8 , с базовым наружным диаметром D

= Dн; •Рн -

наружное давление, МПа; Е- модуль упругости материала обе­

чайки при расчетной температуре, МПа (для сталей значения Е

приведены в табл. 1.1); 1- расчетная длина обечайки, м.

Т а блиц а 1.1. Значения модуля упругости Б 1о- 5 М Па в зависимости от темпе­

ратуры

Температура, ос

Сталь

20

100

200

300

400

500

600

Углеродистая

1,99

1,91

1,81

1, 71

1,55

-

-

Легированная

2,00

2,00

1,97

1,91

1,81

1,68

1,61

Формула ( 1.11) справедлива при соблюдении условий:

15~2(S-C) < _1 < ~. _1 >03 ~ [2(~~С)]з, (1.12)

'

D8

-

D8

-

~2(S-C)' D8

-

'

О"т

1 Расчет изгибающего момента от ветровых и сейсмических нагрузок рассмот­

рен в§ 1.7 (Расчет опор).

Глава 1. Основные соотношения для механических расчетов

12

где сrт - предел текучести материала обечайки при расчетной тем­

пературе, МПа.

В случае несоблюденияусловия (1.12) принятую величину Sне­

обходимо проверить на допускаемое наружное давление [Рн] по

формуле

[Рн] =

2[crJcж(S-C)

Dв 1 + 1,02

z2 DB

(S-С)з

2

?.Рн,

(1.13)

(5!..!_)

Е

где [crJcж- допускаемое напряжение на сжатие, МПа.

Для толстостенных цилиндрических обечаек ф = Dн / Dв > 1, 1)

при внутреннем давлении толщина стенки для однослойного ци­

линдрического корпуса

S=R exp[[crf q>]-1

+С,

(1.14)

где R - внутренний радиус аппарата, м.

Допускаемое рабочее давление можно рассчитать по формуле

(P]=[cr] ln~P'

(1.15)

(R+2S)

где ~Р = -(

) - расчетный коэффициент толстостенности.

R+C

В случае расчета многослойного цилиндрического корпуса

можно обратиться к литературе [1.6].

Численные расчеты по упомянутым формулам приведены в

примерах 4.9, 5.3.

1.2. Расчет толщины крышек и днищ

Днища эллиптические отбортованные и полусфери­

ческие отбортованные. Толщина днища, нагруженного внутрен­

ним избыточным давлением, определяется по формуле

S

д

=

PR

С

2[cr] q>- 0,5Р + '

( 1.16)

1.2. Расчет толщины крышек и днищ

13

где R = D 2/( 4 Нд) -радиус кривизны в вершине днища, м; Нд- вы­

сотаднища без отбортовки, м; D- внутреннийдиаметр днища, м.

Допускаемое внутреннее избыточное давление рассчитывает­

ся по формуле

[Р] = 2( S д -С) q> [ cr].

(1.17)

R+0,5( S д- С)

При наrружении этих днищ наружным давлением толщина

стенки приближенно определяется по формулам:

rK R гР PR 1

S R = max {

vU?E; 2[ cr]J ;

( 1.18)

Sд = Sя+ С.

(1.19)

3~0

В предварительном расчете коэффициент приведения радиуса

кривизны Кэ примимается для эллиптического днища равным 0,9,

для полусферического 1,0.

Точное значение Кэ рассчитывается по формуле

Кэ = 1+(2,4 + 8х) х,

( 1.20 )

1+(3,0 + 10х) х

где х = 10 S д -С [_.!!___ - 2Н д].

2Нд

D

D

Полученное по ( 1.18) значение должно быть проверен о на до­

пускаемое наружное давление по уравнению

[Р]=

[PJn

1+

>р

r~J2[PJE

,

(1.21)

PJn рассчитывается из условия прочности

где допускаемое давление [

[PJ = 2[ cr] ( S д - С)

п

R + 0,5 ( S д - С) '

(1.22)

а допускаемое давление [Pj в- из условия устойчивости в пределах

упругости

Глава 1. Основные соотношения для механических расчетов

14

2

6

[рЕ] _ 26·10- Е 100(Sд- С) '

ny

K3 R

(1.23)

ny - коэффициент запаса устойчивости, который для рабочих ус­

ловий равен 2,4.

Данная методика расчета крышек использована в примерах

3.2, 4.1' 5.3.

Конические днища. Расчет толшины стенки гладких конических

днищ, нагруженных внутренним давлением, определяется по фор­

муле

s -

PDH

_1_ + С,

к- 2[ а] q>- Р cosa

(1.24)

где а - половина угла при вершине конуса; Dн - наружный диа­

метр основания конуса, :м.

Допускаемое внутреннее избыточное давление определяется

как

[PJ = ~[ cr] q> ( S к- С) '

(1.25)

_к +(Sк-С)

cosa

где Dк- расчетный диаметр, м, принимается по [1.6].

При нагружении конических обечаек наружным давлени­

ем допускаемое наружное давление рассчитывается по формулам:

+ из условия прочности

[Р]=

2[cr](Sк-C)

~+(Sк-С)

(1.26)

cosa

+ из условия устойчивости в пределах упругости

[Р] = 20,8·10- 6 Е DE 1100( SK -С)[ 2 100( SK- С) '

nиВ 1

!Е

DE

DE

r

(1.27)

1

0

D( + Do ) tg а }·,

где DЕ = max D+ D ,• -D- - О ,31(D + D0 )

2cosa cosa

100 Sк- С

t

1.2. Расчет толщины крышек и днищ

15

r

. {10·, , 945

в1 = min

, -DE

ZЕ

1

rv DE

}·z

) , Е = D-Do.

. , D , Dо -

10"\Sк- С

2sma

соот-

ветственно внутренние диаметры основания и вершины усечен­

ного конуса, м.

Приведеиные выше формулы расчета конических днищ с уг­

лом а ::;; 70° применимы при соблюдении условия

0,001 :::; S к

c;s а : :; 0,05.

( 1.28)

Сферические крышки и днища. Формулы расчета применимы

при условиях:

S-C

--т:::;О,1; 095D:::;R:::;D,

(1.29)

где R- внутренний радиус сферы, м; D- внутренний диаметр ап­

парата, м.

Толщина сферической неотбортованной крышки, приварен­

ной к фланцу, рассчитывается по формуле

S = 0,58PR

С

[cr)q> + '

(1.30)

допускаемое внутреннее избыточное давление определяется как

[Р) = 1,73(S-C)[cr)ч>_

R

(1.31)

Толщина сферического неотбортованного днища, привареи­

ного к цилиндрическому корпусу аппарата,

С

S = 0,72PR

[cr] q> + '

(1.32)

допускаемое внутреннее избыточное давление определяется как

[Р) = 1,38 ( S - С) [cr) q>.

R

(1.33)

Плоские круглые днища и крышки используются приварными к

корпусу аппарата и соединяются с корпусом аппарата с помощью

фланцев. Поскольку в случае фланцевого соединения возникают

Глава 1. Основные соотношения для механических расчетов

16

изгибающие моменты, то расчет их ведется по другим формулам,

чем в случае приварки крышек и днищ.

Приведеиные ниже формулы (1.34)-(1.39) для расчета плоских

S'- С

круглых днищ и крышек применимы при условии ~ :::; 0,11.

R

Толщина приварных круглых крышек и днищ (рис. 1.1, а) рас­

считывается по формуле

S'=

КК0 Dя ~[ ~ q> + С,

(1.34)

где К- коэффициент, учитывающий способ крепления крышки

или днища; DR- расчетный диаметр, м. Значения К и DR приво­

дятсявтабл.14.17 [1.6].Дляслучая, показанногонарис.1.1, а, К=

= 0,41.

б

а

Р и с. 1.1. Типы крепления крышки к корпусу аппарата:

а - приварная; б- на фланцевом соединении

Коэффициент ослабления днища или крышки отверстиями Ка

равен:

t

при наличии одного отверстия диаметром d, м,

к=

о

t

2

d -+

[ d-) .

1+

DR

DR '

(1.35)

при наличии нескольких отверстий

-

к о-

(1.36)

1.3. Расчет фланцевых соединений

при отсутствии отверстий Ка

17

= 1.

Толщина плоских крышек при фланцевом их соединениИ с

корпусом аппарата (рис. 1.1, б) рассчитывается на внутреннее из­

быточное давление

S' = KoKcrDR

~[ ~ <р +С,

(1.37)

где

1+ 3ер ( D6 - 1)

Dсп

(1.38)

Допускаемое давление на плоскую крышку определяется как

S' с )

[PJ = ( KK~DR

[cr] ер.

2

(1.39)

Численные расчеты по приведеиным формулам (1.16)-(1.18),

(1.22), (1.26) и (1.27) даны в примерах 4.9, 5.3.

1.3. Расчет фланцевых соединений

В химической промышленности применяют в ос­

новном следующие типы фланцев для труб, трубной арматуры и

аппаратов:

стальные плоские приварные к корпусу и стальные

приварные встык (рис. 1.2).

При конструировании аппарата следует применять стандарт­

ные и нормализованные фланцы. Такие фланцы выпускают от­

дельно для арматуры и трубопроводов на Dy до 800 мм и для ап­

паратов на Dy от 400 мм и более. Расчет фланцевых соединений

проводят в тех случаях, когда не представляется возможным при­

менение нормализованных фланцев ввиду отсутствия фланцев

Требуемых параметров.

18

Глава 1. Основные соотношения для механических расчетов

а

Рис.1.2

в

г

Рис. 1.2. Типы фланцев:

а-

стальной приварной к корпусу; б- привар­

ной встык с плоской поверхностью; в- привар­

ной встык с выступом и впадиной; г- приварной

встык с шипом и пазом (1 :2,5 -рекомендуемый

уrол конусности)

Рис. 1.3. Конструктивные размеры фланца

Расчет фланцевого соединения требует вычисления следующих

расчетных величин:

t меньшей толщины конической втулки фланца (рис. 1.3)

S0 :::;; 1,35S, но S0 - S:::;; 0,005 м;

(1.40)

t отношения большей толщины втулки фланца к меньшей ~ = S1 / S0

для приварных встык фланцев и бортов выбирают по рис. 1.4, для

плоских приварных фланцев ~ = 1;

t большей ТОЛЩИНЫ втулки фланца S1 = ~So, ДЛЯ ПЛОСКИХ приварНЬIХ

фланцев принимают S1 = S0 ;

1. 3. Расчет фланцевых соединений

19

• высоты втулки привариого встык фланца h 8 ~ 3 ( S 1 - S 0 ).

~

~max- 2)

2,5

~у

2,3

~-:;:-=2~2-

2,1 f - - . -

~tr

V"

-

60

80

1<:>~/

р;

v \6?

/

~'1'"" = 2!0 .t._.,

$/ Jt~

1,9

~«У

:::

,1--Р"':.....-

~-~2-2

ma:

,~~ ~-"'"

'

1--lo~

"'J

1,7 .....

/'У'

1,5 ""'/

20

40

100 D/So

Р и с. 1.4. Графики для определения коэффициента ~

Кроме того, определяют:

• эквивалентную толщину втулки фланца

(1.41)

для плоского привариого фланца Sэк = S0;

• диаметр болтовой окружности D6 , м:

а) для приварных встык фланцев

DG ~D+ 2(Sl + dG+ 0,006);

(1.42)

б) для приварных плоских фланцев

D6 ~ D+2 (2S 0 +d6 +0,006);

(1.43)

• наружный диаметр Ф;Ланца

DФ ~D 6 +а,

(1.44)

где а..,... величина, зависящая от типа и размера гайки, м (табл. 1.2);

d6 - диаметр болта, м; размер DФ принимают кратным 10 или 5 мм;

• наружный диаметр прокладки

Dп = DG- el,

где значение е 1 выбирается в зависимости от диаметра болтов и

вида прокладки (табл. 1.2);

• средний диаметр прокладки

Глава 1. Основные соотношения для механических расчетов

20

Dсп = Dп- Ьп,

(1.45)

Ьп - ширина прокладки;

t

эффективную ширину прокладки Ь в, м:

а) для плоских прокладок:

Ь Е= 0,5Ьп при Ьп

::::; 15 мм,

Ь Е = 0,6 ,JЬ;; при Ь п > 15 мм;

б) для прокладок восьмиугольного и овального сечений:

Ь Е= 0,125Ьп ;

t ориентировочное число болтов (шпилек)

z ---t-,

тсDб

(1.46)

б

б

где tб - шаг болтов, м. Окончательное число болтов определяется

как ближайшее большее кратное четырем;

t ориентировочную толщину фланца

h = Л.~DSэк,

(1.47)

где значение Л. принимается по рис. 1.5.

Т а блиц а 1.2. Значения а и е 1 в зависимости от типа гайки и диаметра отверстий

подболт

е 1 ,ММ

а, мм

d,мм

23

25

27

30

33

40

46

52

58

60

66

70

Шести-

Шестигранная гайка с

гранная

уменьшенным разме-

гайка

ром «ПОД КЛЮЧ»

40

42

47

52

58

70

80

92

97

110

115

120

36

40

42

47

52

63

69

80

86

30

32

34

37

41

48

55

61

65

-

-

Плоская

прокладка

-

Прокладка

овального

сечения

53

55

57

60

64

71

78

84

88

195

240

240

1. 3. Расчет фланцевых соединений

21

1/

0,5

......

1- 1

1/

0,4

v

/

/

1

/

1

/

1/

/

~2

0,3

1

0,26 о

2

3

4

5

6 Р,МПа

Рис. 1.5. Графикдля определения коэффициента Л.:

1- для плоских приварных фланцев; 2- для приварных встык фланцев

Расчет фланцевого соединения, работающего под действием

внутреннего давления, проводят следующим образом.

Определяют:

нагрузку, действующую на фланцевое соединение от внутреннего

избыточного давления,

Q=0,785D;пP;

(1.48)

реакцию проКладки в рабочих условиях

Rп =2nDCП ьЕ тР,

(1.49)

где т - коэффициент, зависящий от конструкции и материала

прокладки (табл. 1.3);

болтовую нагрузку в условиях монтажа (до подачи внутреннего

давления):

а) при Р~ 0,6 МПа

(1.50)

где а. - коэффициент жесткости фланцевого соединения, нахо­

дится по формуле ( 19 .27) из [ 1.6]; q- расчетное значение удельно­

годавления на прокладку (табл. 1.3), МПа; Zб -числоболтов;fб­

расчетная площадь поперечного сечения болта (шпильки) по

внутреннему диаметру резьбы;

Глава 1. Основные соотношения для механических расчетов

22

б) при Р> 0,6 МПа

Рбl - максимальное значение по формуле (1.50) (без учета

третьего члена);

Таблица 1.3. Расчетные параметры прокладок (ОСТ 26-373-78)

Конструкция про-

Материал прокладки

т

[q],

q,МПа

М Па

кладки

Плоская не-

Резина по ГОСТ 7338-77 с твер-

металличе-

достью по прибору ТШР, МПа:

екая

0,5

1,0

2,0

4,0

18

20

2850-75 толщиной 3 мм

Паронит* по ГОСТ 481-71 толщиной не менее 1 мм

Фrоропласт-4 по ГОСТ 10007-72

толщиной 1-3 мм

2,5

20

130

2,5

20

130

2,5

10

40

4,0

4,75

5,5

60

90

125

5,5

6,5

125

180

3,25

3,5

3,5

3,75

3,75

38

46

46

53

63

5,5

6,5

125

180

в диапазоне О, 76-1,2

более 1,2

Картон асбестовый по ГОСТ

Плоская

Алюминий АД по ГОСТ 21631-76

металличе-

Латунь Л63 по ГОСТ 2208-75

екая

Сталь 05кп по ГОСТ 1050-74

Сталь по ГОСТ 5632-72:

08Х13

08Х18Н10Т

Плоская

Асбест по ГОСТ 2850-75

составная

Оболочка толщиной 0,2-0,3 мм:

алюминиевая

медная

латунная

из стали 05кп

из стали 12Х18Н10Т

Овального

Сталь 05кп; 08Х13

или восьми-

Сталь 08Х18Н10Т

угольного

-

-

-

сечения металлическал

*Для сред с высокой проникающей способностью (водород, гелий, легкие нефте­

продукты, сжиженные газы и т.п.).

• болтовую нагрузку в рабочих условиях

рб2

= рб! + (1- a)Q;

(1.51)

1.3. Расчет фланцевых соединений

23

приведеиные изгибающие моменты в диаметральном сечении

фланца

М 01 =0,5Рб1(Dб -Dсп);

(1.52)

[cr]2o

М 02 =0,5[Р 62 (Dб -Dcп)+Q(Dcп -D-Sэк)] [cr]t .

(1.53)

За расчетное значение М0 принимают большее из значений

М 01 и Мо2·

условие прочности болтов

рбl <[

] 20 . рб2 <[ ]t

Zf,

_сrб, Zf, _сrб,

б

б

б

(1.54)

б

где [cr]~0 , [ cr]~ -допускаемые напряжения материала болта соот­

ветственно при 20 ос и рабочей температуре, МПа;

условие прочности прокладки (только для неметаллических про­

кладок)

рбl

1t

[ ]

( 1.55)

Dсп Ь п -::;, q'

где [q] находится по табл. 1.3.

В случае неудовлетварения условия (1.55) следует увеличить

ширину прокладки.

Расчет на прочность приварных плоских фланцев и приварных

встык фланцев проводят следующим образом.

Определяют:

максимальное напряжение в сечении S1 фланца

0"1

=

ТМ 0 ro

D*(S 1 -С) 2

'

(1.56)

гдеD* = DприD";;?. 20 S; D* = D+ 5О приD< 20

D <20S1

sl И'Jfз > 1; [}* = D+ sl при

и 'Vз ~ 1(параметр 'Vз определяется по рис. 1.6 [х ~ ,/~~,] ;

ro = [ 1+ 0,9 Л ( 1+ 'Jf 1 j 2) ]

мерные параметры.

-1

;

Т= (

K 2(1+8,551gK)-1

)

1,05+1,945К2 (К-1)

- безраз-

Глава 1. Основные соотношения для механических расчетов

24

~

h

.

К=- - для плоских приварных и

Здесь j = - ; \j/ 1 = 1,28lg К;

Sэк

D

приварных встык фланцев (см. рис. 1.2);

'l'з

~~

vv

v

v

/ //

/ / v/ / v

3,0

2,5

// /

2,0

,у

/

~

/

,.

v

vv

/ / "А, / / '/ [/ 1// v

~;

/ ~ / / Q / / v/,1

1,5

/

/

/

v

/ /

V/ /

1,0

/

// /

v

/

~~ /

1,2

1,5

Рис. 1.6. Гра­

фик для опреде­

/

v / <:;7

/ /v v v v v "

V / ./ /

/

/

ления коэффи­

циента

'l'з

f3 _ _

___:_:__

2,5

2,0

t максимальное напряжение в сечении S0

(l.57)

cr 0 =\j/ 3 cr 1 ;

t окружное напряжение в кольце фланца от действия М00 МПа,

М 0 [1-rо(1+0,9Л)] 'Jf 2

cr к = ____D_h_2=----где \j/ 2 =

K+i

---

(1.58)

б езразмерныи параметр;

u

K-l

t напряжение во втулке фланца от внутреннего давления:

тангенциальное cr х

меридиональное

= (

PD

2 S0 -

cr У =

(

PD

4 S0 -

);

С

);

С

(1.59)

(1.60)

t условие прочности фланца:

а) в сечении

sl

~cr~+cr~+cr 1 crк :=;[cr 1 ];

б) в сечении S0

(1.61)

1.4. Расчетукреплений отверстий

25

(1.62)

ЕсЛИ не соблюдается любое из условий (1.61) или (1.62), следует

увеличить тотцину фланца h. В случае необходимости учета темпе­

ратурных деформаций при расчете можно воспользоваться резуль­

татами [1.6].

Численные расчеты фланцевых соединений приведеныв при­

мере 3.2.

1.4. Расчет укреплений отверстий

Необходимые отверстия для штуцеров и люков в

стенках корпуса, крышки, днища сварного аппарата ослабляют

стенки, поэтому большинство из них укрепляют.

На рис. 1. 7 по казаны типовые конструкции укреплений отвер­

стий в стенках свfiрных аппаратов. Наиболее рациональным и по­

этому предпочтительным является укрепление патрубком штуце­

ра (рис. 1.7, типы а и б).

Изложенная ниже методика укрепления одиночных отверстий

в стенках аппаратов из пластичных материалов, работающих при

статических нагрузках, применяется при следующих условиях:

для круглых отверстий в стенках цилиндрических обечаек и сфе­

рических и эллиптических днищ

vd : :; vs : :;

о,6;

в

о,о5;

в

для круглых отверстий в стенках конических обечаек и днищ

Dd :::; 0,6cos а; Ds :::; 0,05 cos а,

в

где а

в

- половина угла при вершине конуса; остальные параметры

на рис. 1.7;

для овальных отверстий

26

Глава 1. Основные соотношения д11Я механических расчетов

где d!, d2 -длины меньшей и большей осей овального отверстия.

При расчете укрепления овальных отверстий используют пара­

метр d- длину большей оси овального отверстия, т.е. d = d2.

Отверстие считается одиночным, если ближайшее к нему от­

верстие не оказывает на него влияние, что возможно, когда рас­

стояние между центральными осями соответствующих штуцеров

удовлетворяет условию

Ад ?_0,7(d1 + d2 )+ Sш 1 + Sш 2 ,

(1.63)

гдеАд-расстояние между осями штуцеров, м; d1, d2 - внутренние

диаметры первого и второго штуцеров, м; Sш 1, Sш 2 -толщина стен­

ки первого и второго штуцеров, м.

в

г

д

е

Р и с. 1. 7. Расчетные схемы д11Я различных конструкций укрепления отверстий

в стенках аппаратов, работающих при статических нагрузках:

а- укрепление односторонним штуцером; б- двусторонним штуцером; в- одно­

сторонним штуцером и накладкой; г- двусторонним штуцером и двумя накладка­

ми; д- отбортонкой и штуцером; е- бобышкой

Если расстояние А между двумя смежными отверстиями будет

меньше Ад, то расчет укреплений можно производить так же, как

для одиночного отверстия с условным диаметром

dy =A+0,5(d1 +d2 )+2C,

где С- конструктивная прибавка, м.

(1.64)

27

1.4. Расчет укреплений отверстий

Наибольший допустимый диаметр dд, м, одиночного отвер­

стия в стенке, не требующего дополнительного укрепления, опре­

деляется по формуле

(1.65)

где S' -номинальная расчетная толщина стенки корпуса аппарата

без конструктивной прибавки и при <!>ш

= 1, м; <р - коэффициент

прочности сварного шва.

Если диаметр отверстия d :s; dд, то укрепления отверстия (и со­

ответственно дальнейшего расчета) не требуется. Если d > dд, то

необходимо выбрать тип укрепления и для него выполнить изло­

женные ниже условия.

В случае приварки штуцера или трубы к стенке аппарата по

схемам а и б на рис.

1. 7 (наиболее часто встречающийся случай

при конструировании) укрепление отверстия этим штуцером яв­

ляется достаточным, если соблюдаются условия:

при одностороннем штуцере (схема а)

(d-dд) S'::; 2(11 + S -S'- С) (Sш -S' ш- С);

(1.66)

при двустороннем штуцере (схема б)

( d-dд )S'::; 2(!1 + S- S'- С)( S ш - S' ш- С)+21 2 ( Sш -2С) ,(1.67)

где S~ -номинальная расчетная толщина стенки штуцера (без

прибавок и при <р =

1), м.

При несоблюдении условий (1.66), (1.67) в соединение необ­

ходимо

вводить дополнительные

укрепления

в

виде

местного

утолщения стенки штуцера, местного утолщения укрепляемой

стенки или накладки. Толщину стенки штуцера, участвующей в

укреплении, исходя из рациональной сварки, не рекомендуется

увеличивать более чем до 2S.

При укреплении отверстия штуцером и накладкой первона­

чальная толщина стенки не увеличивается, а толщину укрепля­

ющей накладки Sн принимают равной толщине стенки S.

Укрепление в этом случае обеспечивается при условиях:

для схемы в (рис. 1.7)

(d-dд)S'::;2(!1 +S-S'- С) (Sш -S'ш -С)+

+2(Ьн+Sш -S'ш-С)Sн;

(1.68)

Глава 1. Основные соотношения для механических расчетов

28

)I)lЯ схемы г

(d-dд)S'~2(11 +S-S'-C)(Sш -S'ш -С)+212(Sш -2С)+ (1.69)

+2(Ьн + Sш -S' ш -С)Sн.

Если условия ( 1.68) или ( 1.69) не будут выполнены, то необхо­

димо увеличить толщину стенки штуцера Sш (до Sш ~ 2S), либо тол­

щину накладки Sн (в тех же пределах), либо то и другое до соблю­

дения указанных условий.

При приварке штуцера или трубы к отбортованной стенке по

схеме д (рис. 1. 7) укрепление отверстий отбортовкой и штуцером

является достаточным, если соблюдено условие

(d+2S 6 -dд)S'~2(!1 + S -S'- С) ( Sш -S' ш- С).

(1.70)

Следует иметь в виду, что толщина отбортовки S6 из техноло­

гических соображений может быть не более 0,8S, чем и ограничи­

вается применение таких укреплений.

Укрепление отверстий бобышкой по схеме е (рис. 1.7) являет­

ся достаточным, если соблюдено условие

(d-dд )S'~2 [(Ьн- S' ш- С) hs- d0 h 0 ].

(1.71)

Ширина накладки Ьн (или бобышки) рассчитывается по фор­

муле

(1.72)

Численный расчетукрепления отверстий приведе н в примере 4.2.

1.5. Расчет трубных решеток

Одним из основных элементов кожухотрубчатых

теплообменников и греющих камер выпарных аппаратов являются

трубные решетки, в которых закрепляются трубы. Наиболее ра­

ционально по плотности упаковки труб размещение их по верши­

нам равносторонних треугольников. Размещение по вершинам

квадратов удобнее при необходимости чистки межтрубного про­

странства.

Расчет толщины трубной решетки зависит от ее конструкции и

конструктивной схемы аппарата. С точки зрения конструкции труб­

ной решетки и ее расчета их можно разделить на два типа (рис. 1.8):

29

1.5. Расчеттрубныхрешеток

трубные решетки, привареиные к корпусу аппарата, используют­

ся в кожухотрубчатых теплообменниках жесткой конструкции с

температурным компенсатором или расширителем на кожухе;

трубные решетки, закрепленные фланцевым соединением, исполь­

зуются в теплообменниках с плавающей головкой и U-образными

трубами.

а

Рис. 1.8. Варианты крепления трубной решетки:

а- сваркой; б- фланцевым соединением

При расчете трубной решетки применяется упрощенный ме­

тод расчета, а при необходимости - уточненный.

Для расчета толщины трубной решетки определяют вспомога­

тельные величины:

относительную характеристику беструбного края

тп =

aja 1,

где а- внутренний радиус кожуха, мм; а 1 -расстояние от оси ко­

жуха до наиболее удаленной трубы;

коэффициенты влияния давления на трубную решетку

_ 1_id;.

_ 1 _i(dт-2Sт) 2

'llм 4а 2 ' 11т 4а2

'

1

где i - число труб;

1

dr - наружный диаметр трубы; Sт - толщина

стенки трубы;

коэффициент ослабления трубной решетки

d

<i>p =1- -;-,

р

где d0 -

диаметр отверстия в решетке; 1р - шаг расположения от­

верстий в решетке;

Глава 1. Основные соотношения для механических расчетов

30

t коэффициент жесткостИ перфорированной плиты 'l'o определяет­

ся по табл. 1.4 в зависимости от 1"\т;

t модуль упругости основания (системы труб)

К = Ет(У\т -УJм)

l

у

где Ет

'

- модуль продольной упругости материала труб, МПа; /-

половина длины труб, мм;

Таблица

1.4. Зависимость коэффициента жесткости перфорированной плиты

ОТТ)т

Тlт

0,45

0,5

0,55

0,6

0,65

0,7

0,75

0,8

0,85

'Vo

0,15

0,20

0,25

0,30

0,37

0,44

0,51

0,59

0,68

t приведеиное отношение жесткости труб к жесткости кожуха:

Kya 1l

р=вs,

к

к

где Ек - модуль продольной упругости материала кожуха, МПа;

Sк - толщина стенки кожуха, мм;

t коэффициенты жесткости системы трубы-кожух:

а) для теплообменниковснеподвижными трубными решетка­

миКд= 1, КР= 1;

б) для теплообменников с компенсатором на кожухе

К =1 тсаЕкSк К = Еком8~ А

д

+ /К к ' к пкомdк2 К'

где Кк -

коэффициент жесткости компенсатора; Еком -

модуль

продольной упругости материала компенсатора, МПа; 8к- тол­

d

щина стенки компенсатора, мм; Ак есть функция от ~к = ____15_ и на-

Dк

ходится по табл. 1. 5; Dк, dк- соответственно наружный и внутрен­

ний диаметры компенсатора, мм;

в) для теплообменников с расширителем на кожухе коэффи­

циенты Кд иКР можно найти в ОСТ 26.1185-81;

t приведеиные давления

1.5. Расчет трубных решеток

31

Р0 = [ак(fк- f0 ) - ат (tт - t0 )]Kyl + [ТJт -1 +тер+ тn (тn + 0,5 f3 К д)] х

хРт- [ТJм -1+ тер+ тn (тn +О,Зр Кр)]Рм,

где тер=

0,5 i ( dт - S т ) 2

2

; ако ~-коэффициенты линейного рас-

а!

ширения материалов соответственно кожуха и труб, 1/ ос; fко

t.:,

t0 ::= 20 ос - соответственно средняя температура стенки кожуха,

стенок труб и температура сборки аппарата, ос; Рт; Рм- расчетные

давления соответственно в трубном пространстве и межrрубном,

s

18 к

М Па; 13 = -'- 4 _У_Р ; SP - толщина трубной решетки, мм; ЕР SP

'l'oEp

модуль упругости материала трубной решетки, МПа.

Таблица 1.5. ЗависимостьАкот~к

~к

0,51

0,52

0,53

0,54

0,55

0,56

0,57

0,58

Ак

23,4

26,0

29,0

32,3

65,9

40,1

44,8

50,0

~к

0,59

0,60

0,61

0,62

0,63

0,64

0,65

0,66

Ак

56,0

62,7

70,3

78,9

88,8

100

113

128

~к

0,67

0,68

0,69

0,70

0,71

0,72

0,73

0,74

Ак

145

164

187

214

245

281

324

375

~к

0,75

0,76

0,77

0,78

0,79

0,80

0,81

0,82

Ак

436

509

597

704

834

996

1197

1451

Упрощенный расчет выполняют для аппаратов, предназначен­

ных для работы под давлением до 3,4 МПа и при перепаде темпе­

а-а

ратур труб и кожуха не более 40 ос, а также при Т

: :; 3.

р

Толщина трубной решетки

S =

fiSк

р (ТJт-ТJм)+С'

где

(1.73)

fi = j(A', В) - вспомогательная функция (рис. 1.9); С- конст-

05Р

руктивная прибавка, мм; А'= [ '] 0

а р<рР

'1' 1

;

0 ;

В'=-

Sк

[cr]p- допуска-

Глава 1. Основные соотношения для механических расчетов

32

емое напряжение для материала решетки в условиях малоцикло­

d

во го нагружения, М Па; q>P = 1- ~ - коэффициент ослабления

tp

трубной решетки.

~I--------------,---,----,

0,6

/

0,4

0,2

О

0,04

0,06

0,12

0,16

А'

0,2

0,6

1,0

/ 1500

1250

1000

750

500

250

1,4

А'

б

а

Рис. 1.9. Зависимостьfi от А' и В':

а- В'= 50-250; б -В'= 250-2000

Для аппаратов, у которых трубная решетка закрепляется флан­

цевым соединением (аппараты с U-образными трубами, плаваю­

щей головкой и компенсатором на плавающей головке), расчет

толщины трубной решетки, мм, ведется по формуле

S

Dсп

р =-

4,2

W,

[ ]

Ц>р cr Р

+ С'

(1.74)

где Dсп- среднийдиаметр прокладки, мм; Р= max {Р м ;Рт ;Рт- Р м};

[cr] -допускаемое напряжение для материала решетки, МПа.

РРасчетная толщина трубной решетки должна обеспечивать воз­

можность крепления труб в решетке и во всех случаях отвечать ус­

ловию

(1.75)

где DE- максимальный диаметр окружности, вписанный в пло­

щадь решетки, не занятой трубами, мм (рис. 1.10).

1.5. Расчеттрубныхрешеток

33

/

,.·

...... ~.

....... j

1

----,-

'·

1

1

----,- \

1

Рис. 1.10. Схема опреде­

· . . . ·-+·~' ~

ления диаметра окружно­

сти, вписанной в беструбную зону

Толщина решетки, выполненной за одно целое с фланцем,

должна быть не менее толщины кольца ответного фланца.

Для аппаратов, многоходовых по трубному пространству, тол­

щина трубной решетки в сечении канавки для перегородки в рас­

пределительной камере определяется как

S п >(S

-C)max 1- ьdo

р

п

[~ -1]·' Гn +С

'J'I'p

tp

'

(1.76)

где fп- шаг расположения отверстий в зоне паза (канавки), мм;

Ьп - ширина паза под прокладку, мм.

В

случае,

если

конструкция

не

отвечает

требованиям,

изложенным в начале упрощенного расчета, проводят уточнен­

ный расчет.

Услови е прочности крепления трубы в решетке имеет вид

(1.77)

где

(1.78)

осевое усилие в трубе, H;.fo = 0,4 для аппаратовснеподвижными

трубными решетками; i- число труб; [N]тр- допускаемые нагруз­

ки на соединение трубы с решеткой, причем

для случая развальцовки

(1.79)

34

Глава 1. Основные соотношения для механических расчетов

/8 -

глубина развальцовки труб, мм; [q] = 14,7 МПа для гладкоза­

вальцованных труб; [q] = 29,4 М Па для труб, завальцованных в па­

зы; [q] = 39,2 МПа для труб, завальцованных с отбортовкой;

t для случая приварки и приварки с подвальцовкой

[N]тр = 1tdт D<pc min {[ cr] т; [cr] Р},

(1.80)

<i>c =min {0,5; (0,95-0,2lgN)}; [ сr]т ,[ cr]P -допускаемые напряже­

ния для материала соответственно трубы и решетки, М Па; 8- вы­

сота сварного шва в месте приварки трубы к решетке, мм;

t для случая развальцовки с обваркой

(1.81)

Численный расчет трубной решетки приведен в примере 3.2.

1.6. Проверка необходимости установки

температурных компенсаторов

Кроме напряжений, возникающих под действием

сил давления и различных внешних нагрузок, в аппаратах, осо­

бенно теплообменниках, могут возникнуть дополнительные, тем­

пературные напряжения,

напряжения, обусловленные неоди­

наковыми температурными удлинениями жестко соединенных

деталей. Если суммарные напряжения больше допустимых, в ап­

паратах следует установить компенсаторы.

Как показала теория и практика, в теплообменных аппаратах

жесткой конструкции установка температурных компенсаторов

не обязательна, если разность средних температур теплоносите­

лей не превышает 30 ос. В остальных случаях следует проверить

необходимость установки компенсаторов.

Компенсаторы приваривают к кожуху теплообменного аппа­

рата и трубопроводам с предварительным растяжением или сжа­

тием (в зависимости от условий работы) для увеличения в 2 раза

его компенсирующей способности. Большое распространение

получили линзовые компенсаторы. Такие компенсаторы, приме­

няемые в теплообменниках типа К и <<труба в трубе>>, стандартизо­

ваны для давления Ру~ 2,5 МПа и температуры от -70 до 700 ос.

1. 7. Расчет опор аппаратов

35

Для определения необходимости установки компенсаторов

используют формульr:

длятруб

cr тр = 1t (d -Nsт ) s <[cr]

- тр '

т

где [сr]тр значение

т

(1.82)

т

допускаемое напряжение для материала труб, МПа;

N.r находится по (1.78);

для кожуха

cr к = Qк

s -<[cr] к'·

(1.83)

к·

где

(1.84)

Кд

= 1 - для аппаратов с неподвижными трубными решетками;

[сr]к- допускаемое напряжение для материала кожуха, МПа.

В случае невыполнения (1.82), (1.83) установка температурно­

го компенсатора обязательна.

1.7. Расчет опор аппаратов

Установка аппаратов на фундамент осушествля­

ется преимушественно с помощью опор. Непосредственно на

фундаменты устанавливаются лишь аппараты с плоским днищем,

предназначенные главным образом для работы под налив.

В зависимости от рабочего положения аппарата различают

опоры для вертикальных аппаратов и опоры для горизонтальных

аппаратов.

При установке вертикальных аппаратов на открытой площад­

ке, когда отношение высоты опоры к диаметру аппарата Н/ D ~ 5,

рекомендуется применять цилиндрические или конические опо­

ры (рис. 1.11, а, б) высотой Н' не менее 600 мм. Для аппаратов с эл­

липтическими днищами, устанавливаемых на фундамент внутри

помещения, а также при Н/ D < 5 рекомендуется применять опоры,

Глава 1. Основные соотношения для механических расчетов

36

изображенные на рис. 1.11, в. При подвеске аппаратов между пере­

крытиями или при установке их на специальные опорные конст­

рукции применяют лапы (рис. 1.11, г). Опоры ддя горизонтальных

цилиндрических аппаратов могут быть съемными (рис. 1.11, д, сле­

ва) или жестко соединенными с аппаратом (рис. 1.11, д, справа).

а

б

1

-·-·-·-·*-·-·-·-·-

i

,/ i '-..

/~'-

ь+ ~.l..jzШ~=f:IO ~ ы;а~

в

д

г

Рис. 1.11. Типы опор аппаратов:

а- цилиндрическая опора; б....: коническая опора; в- стойки; г- лапы;

д - седловал опора

Число седловых опор (рис.

·

1.11, д) должно быть не менее 2.

При этом одна опора должна быть неподвижной, остальные -

подвижными. Расстояние междунеподвижной опорой и подвиж­

ной выбирается так, чтобы температурные удлинения аппарата

между смежными опорами не превышали 35 мм.

При расчете лап определяют размеры ребер. Отношение вьшета ребра к его высоте 1/h (рис. 1.11, г) рекомендуется принимать

равным 0,5. Толщину ребра определяют по формуле

1. 7. Расчет опор аппаратов

37

С

(1.85)

8 = 2,24Gmax

KnZZ[a] + '

где Gmax - максимальный вес аппарата, МН (обычно бывает при

гидроиспытаниях); n- число лап; Z- число ребер в одной лапе

(одно или два);/- вьшетопоры, м; [cr]- допускаемое напряжение

на сжатие (можно принимать равным -100 МПа); коэффициент

К вначалепринимаютравным 0,6, а затем уточняют по графику на

рис. 1.12.

к

-r-

0,8

....

r-..

0,6

......

......

0,4

0,20

5

10

....

1'-

15

r--r- 1-20

1/8

Рис. 1.12. Графикдля определения коэффициента Кв (1.85)

Толщину опорной части принимают не менее толщины ребра 8.

Прочность сварных швов должно отвечать условию

Gmax :::; 0,7 Lш hш [•Jш'

n

.

(1.86)

где Lш- общая длина сварных швов, м; hш- катет сварного шва, м

(обычно hш = 0,008 м); [•]ш- допускаемое напряжение материала

шва на срез, МПа ([•]ш"" 80 МПа).

Расчет седловых опор (рис. 1.11, д) сводится в основном к выбо­

РУ числа опор и проверке необходимости установки (приварки)

накладки к аппарату под опорную поверхность опоры. В химиче­

ской промышленности обычно устанавливают 2-3 опоры. Рас­

смотрим расчет аппаратов с двумя седловыми опорами:

реакция опоры для аппарата, установленного на двух опорах,

Q= 0,5 G,

где G- вес аппарата в рабочем состоянии, МН;

изгибающий момент в середине аппарата

М 1 =Q (/1 L-a);

изгибающий момент в сечении под опорой

(1.87)

Глава 1. Основные соотношения для механических расчетов

38

М2 = ~: (1- ~ + о,5/2 ~ - /2 J,

(1.88)

гдeJi,h- коэффициенты, принимаемые по рис. 1.13, 1.14 в зави­

симости от параметров L/D и HJ D; остальные параметры по каза­

ны на рис. 1.15;

h ,.--.,..----.----,---,-----.,

\

0,34

1\

\

0,30

0,26

"

Н:./D=·о

2

-....11 ,_

o,2J

J

0,51"""1-"

\ ....

0,22

1

-

./

2,5

4

/

0,18

6

f-----f.l'h>'чc-...S.L-.,:7"'1::.....".,..,...,.=t--=.,....j

/1,1

10

1,1

0,14

8

L)D

2

1

3

4 5

7

10

Р и с. 1.13. График для определения

коэффициента

fi

Рис. 1.14. Графикдля определения

коэффициента.f2

+ изгибающий момент в сечении над приварной седловой опорой в

случае ее скольжения по опорной плите

м~= М 2 +0,08Q (h 1 +h 2 ),

где h 1, h2 -

(1.89)

наибольшая и наименьшая высоты ребер опоры.

Прочность стенки аппарата от совместного действия внутренне­

го давления Р и изгиба от реакции опор проверяется в двух сечениях:

посередине пролета

cr 1 -

PD

4(S-C)

+ 1,275

М

1

< <р [cr]·

D (S-C)'

2

(1.90)

1. 7. Расчет опор аппаратов

39

над опорой

(1.91)

где Ко

= j(8) - коэффициент для обечае к, не укреrшенных кольцами

жесткости в опорном сечении, определяемый по рис. 1.16 в зависи­

мости от угла обхвата аппарата седловой опорой 8; при установке в

обечайки колец жесткости в опорном сечении аппарата Ко =

1; SТОJШ(Ина стенки аппарата, м; С- конструктивная прибавка, м; [а] допускаемое напряжение для материала корпуса аппарата, МПа.

н.

н.

L

~1111~

~

Рис. 1.15. Расчетные нагрузки в горизонтальных аппаратах, установленных на

двух седловых опорах

В случае невыполнения условия (1.90) или (1.91) необходима

· соответственно установка трех опор или установка (приварка) на­

кладки к аппарату под опорную поверхность опоры. Толщина на­

кладки обычно принимается равной толщине стенки корпуса ап­

парата.

При наличии колец жесткости на корпусе аппарата и чис­

ле опор больше 2 расчет ведется по формулам, приведеиным

в [1.6].

Глава 1. Основные соотношения для механических расчетов

40

Кв

0,24

0,2

0,16

0,15

0,1

0,08

0,05

/

60

v

v

80

100

/

/

v

/

v

/

Рис. 1.16. Графикдляопреде­

ления коэффициента К5

120

140

160

Расчет цилиндрических и конических опорных обечаек для аппара­

тов, устанавливаемых вне помещения,

ведут с учетом совместного

действия осевой нагрузки (силы тяжести аппарата, его среды и

опирающихся на него внешних устройств - трубопроводов, пло­

щадок, лестниц, изоляции и др.), изгибающих моментов от ветро­

вых и эксцентрических нагрузок, а также с учетом сейсмического

воздействия для районов с сейсмичностью более

7 баллов (по

12-балльной шкале). Расчетам на ветровую нагрузку подлежат все

колонные аппараты, устанавливаемые на открытой площадке, ее-

Рис. 1.17. Расчетная схема аппарата

1. 7. Расчет опор аппаратов

41

ли их высота Н> 10миН~1,5Dmiш а также Н< 10м, ноН> Dmiш где

Dmin -

наименьший из наружных диаметров аппарата.

При расчете изгибающих моментов от ветровых нагрузок ис­

пользуют расчетную схему аппарата в виде консольного упругого

защемленного стержня (рис. 1.17). Аппарат по высоте разбивают

на

z~ 5 участков и во всех случаях высота участка hz::; 1О м. Вес каж­

дого участка G; принимают сосредоточенным в середине участка.

Ветровую нагрузку заменяют сосредоточенными силами Р;, дей­

ствующими в горизонтальном направлении и приложеиными в

серединах участков. Сейсмические силы прикладываются также

горизонтально в серединах участков.

Расчет опор выполняют в следующей последовательности.

1. Определение периода собственных колебаний аппарата:

• период Т, с, основного тона собственных колебаний аппарата по­

стоянного сечения с приблизительно равномерно распределен­

ной по высоте массой без учета особенностей грунта

Т=18Н

~Qg EJ'

Н

'

(1.92)

где J- момент инерции верхней части основного металлического

сечения аппарата относительно центральной оси, м4 ; Е- модуль

продольной упругости материала корпуса аппарата, Н/м 2 ; G- об­

щий вес аппарата, Н; g- ускорение силы тяжести, мjс 2 ;

• период основного тона собственных колебаний аппарата пере­

мениого сечения (по диаметру и толщине стенки корпуса)

(1.93)

где J1 -

момент инерции площади поперечного сечения первого

(верхнего) участка перемениого сечения, м4 ; а; - относительное

перемещение центров тяжести участков, 1/(Н·м), равное

Н

а; = v 2Е' т

J!

А

1-'i

Х;

.

+ HCFJF'

(1.94)

где ~i- коэффициент, определяемый по рис. 1.18; Х; -расстояние

от поверхности земли до центра тяжести рассматриваемого участ­

ка (см. рис.

1.17); CF- коэффициент неравномерности сжатия

Глава 1. Основные соотношения для механических расчетов

42

грунта, Н/м 3 (выбирается по табл. 1.6); lp- минимальный момент

инерции площади подошвы фундамента, м4 .

1 о /3;

'

/

v

0,8

0,6

1

0,4

0,2

о

/

/

1

Рис. 1.18. Графикдля определения

коэффициента пульсации скоростно­

х;!Н

го напора ветра

/3;

0,2 0,4 0,6 0,8 1,0

Т а блиц а 1.6. Коэффициент неравномерности сжатия грунта

Грунт

N2пjп

CF> МН/м 3

1

Слабый (материал и IIШам в пластичном состоянии,

пьшевой песок в состоянии средней плотности)

2

Средней плотности (материал и IIШам на границе течения и песок средней плотности)

60-100

3

Плотный (твердый глинистый IIШам, гравий и гравийный песок, плотный лёсс)

100-200

4

Скальный

60

200

Коэффициент v, входящий в (1.93) и (1.94), определяют по

следующей формуле:

[ 3(

)

3

Jl

]

v =23 Н 1 А+ Л. +Н 2 J..t+2 -Н 1 Н 2 Н 3 ,

Н

lз

где Н1 , Нъ Н3 , 11, / 3 -

(1.95)

высоты и моменты инерции площади попе­

речного сечения частей аппарата (рис. 1.19, а); А, Л., J..t- коэффи­

циенты, определяемые по рис. 1.19, б-г.

Для аппаратов с двумя переменными жесткостями 11 и / 2 в

формуле (1.95) следует принимать Н3 =О; то же при определении

коэффициентов А, Л., J.l по рис. 1.19.

1. 7. Расчет опор аппаратов

43

-

.---

1

i

~

irl1

м-

~

v

J3

а

~

~

~

~~ *

/';.

511

5

,а

7' /

4

_, ,~:У / 0,8

~~

3

V' / / 0,7

/ _,0,6

~ / ",.

%;...-: ...... ~

2

~ ~ ~ ....

....... ,......

.... 0,5

_,......

~~J3

-7

0,9

4

v /

vv 1/ ,/ 0,5

3

4

~~ ~ 7 0,8

3

0,7

0,6

2

1.;'

",....-:: 1-"'

~ 0,4

0,33

~~~~~r--:- 0,3

0,2

1/ [/ /

....

:\.

2

\\"

/

~;.. ~ 0,8

0,9

v ",.-::::;. 0,7

0,6

~ ,;: V"

~ :;.-' 1..": ~

",.

~i;~~~~

0,5

....... 0,4

0,33

0,3

0,2

о ~~

о ~

0,2 0,6 1,0 1,4 JJ]2

0,2 0,6 1,0 1,4 JJ]3

0,2 0,6 1,0 1,4 J.)J3

б

в

г

о

Рис. 1.19. Пояснение к (1.95) и графики для определения коэффициентов/';., Л, ll

2. Определение изгибающего момента от ветровой нагрузки:

t изгибающий момент от ветровой нагрузки в расчетном сечении

аппарата на высоте Х0 от поверхности земли

n

Мв= 'L.Pi (xi- Х 0 );

(1.96)

i=l

t

общий изгибающий момент от ветровой нагрузки для аппаратов,

оборудованных шющадками обслуживания,

n

т

i=l

i=l

М во= 'L.Pi (xi- Ха)+ 'L.Мвп'

где

(1.97)

n- число участков аппарата над расчетным сечением; т- чис­

ло площадок над расчетным сечением; Pi- сила, действующая на

i- й участок аппарата от ветрового напора для цилиндрического

корпуса, Н, определяется как

Pi =0,6~ jqiDнihi,

(1.98)

(для аппаратов коробчатой формы вместо коэффициента 0,6 при­

нимается коэффициент 1,4); ~1 = 1

+ т1 е- коэффициентувеличе-

44

Глава 1. Основные соотношения для механических расчетов

ния скоростного напора, вызванного динамическим воздействи­

ем на аппарат возможных порывов ветра, колебаний аппарата и

явления резонанса; ~> - коэффициент динамичности, определяе­

мый по графику (рис. 1.20); Dн;- наружный диаметр аппарата на

i- м участке с учетом теплоизоляции (при ее наличии), м; h;- высо­

та i-го участка, м; q;-нормативный скоростной напор ветра, Н/м2 ;

Мвп - изгибающий момент от действия ветрового напора на об­

служивающую площадку, Н·м:

Мвп =1,4qo8j(x; -хо) (1+0,75~x;тj)l:F;,

(1.99)

где %-нормативный скоростной напор ветра на высоте 10 м,

Нjм2 ; ej =(0,1xj ) 0' 32 -коэффициент, учитывающий изменение

скоростного напора ветра по высоте аппарата; тj - коэффициент

пульсации, определяемый по графику (рис. 1.21); Х;- коэффици-

ент, определяемый по рис. 1.22; 'LF;- сумма площадей проекций

профилей i- й площадки на вертикальную плоскость, м 2 •

Изгибающий момент при отсутствии данных о форме площад­

ки для обслуживания аппарата определяют по формуле

Мвп =0,85q 0 8j(x; -xo)(1+0,75~xjтj)l:F/,

(1.100)

где F;'- площадь проекции участка аппарата в месте расположения

площадки, включая последнюю, на вертикальную плоскость, м 2 •

3,0

2,0

1,0

v

.,.....r-2

~ 1-""'

3

4

5

6

7

8

9

10

11

Т,с

Рис. 1.20. Зависимость коэффициентадинамичности Е от Т

Расчету на сейсмические воздействия подлежат все вертикаль­

ные аппараты, устанавливаемые в районах с сейсмичностью не

менее 7 баллов (по 12-балльной шкале) независимо от того, где

они находятся: в помещении или на открытой площадке.

При расчете на сейсмичность аппарат разбивают на zучастков:

• расчетную сейсмическую силу в середине i-го участка для первой

формы колебаний аппарата определяют по формуле

1. 7. Расчет опор аппаратов

45

(1.101)

где Кs- сейсмический коэффициент, причем Кs = О, 1 при расчет­

ной сейсмичности 7 баллов, Кs = 0,2 при 8 баллах, Кs = 0,4 при

9 баллах; аг коэффициент, определяемый по формуле (1.94); ~­

коэффициент динамичности сейсмической нагрузки (рис. 1.23),

но во всех случаях~ принимают не менее 0,8 и не более 2,5;

Х;

т;

0,35 .........

0,30

1,0

~

0,25

''

0,20

20

40

60

/

0,75

.........

о

v

1,25

r-...

80

./

0,25

120

Х;, М

/

/

0,5

100

v

./

о

0,1

,/'

/

х,/Н

0,3

0,5

0,7

'0,9

Рис. 1.21. Зависимость коэффициента

Рис. 1.22. Графикдля определения

пульсации скоростного напора ветра т; от

коэффициентаХ;

0,25Msmax

~rtfffFIIlJ

М'р

0,4 0,6 0,8 1,0 1,2 1,4 1,6 1,8 2,0 2,2

Рис. 1.23. Графикдля определения

коэффициента динамичности

сейсмической нагрузки р

• максимальный изгибающий мо­

мент от сейсмических воздейст­

вий (рис.

1.24) в нижнем сече­

нии аппарата при учете только

первой формы колебаний

z

Msmax = LQ;X;;

i = 1

(1.102)

1,25Msrnax

Р и с. 1.24. Эпюра для определения

изгибающего момента М~

46

Глава 1. Основные соотношения для механических расчетов

t расчетный изгибающий момент от сейсмической нагрузки в том

же сечении опоры аппарата с учетом влияния высших форм коле­

баний (при Т'?. 0,6 с)

м; max = 1,25 Ms max;

(1.103)

t расчетный изгибающий момент М~ в сечении аппарата на рас­

стоянии Х; от поверхности земли с учетом влияния высших форм

колебаний определяется в зависимости от Мs max по эпюре изги­

бающих моментов (см. рис. 1.24);

t расчетный изгибающий момент МР цилиндрических (конических)

опор аппаратов с учетом сейсмической нагрузки принимается:

для рабочих условий большее из двух значений

МР =М 01 +Мв или МР =М 01 +Ms;

(1.104)

для условий монтажа, т.е. при минимальном весе аппарата, боль­

шее из двух значений

(1.105)

для условий гидраиспытания аппарата сейсмическая нагрузка не

учитывается, так как считается маловероятным проведение гид­

раиспытаний при землетрясении.

Здесь М01 , М03 - максимальный изгибающий момент от дей­

ствия эксцентрических весовых нагрузок, в том числе от присое­

диненных трубопроводов, соответственно в рабочих условиях и

условиях монтажа, Н· м; Мв, Ms- изгибающие моменты в рассмат­

риваемом сечении соответственно от ветровой и сейсмической

нагрузок, Н-м.

3. Расчет цилиндрических и конических опор для колонных ап­

паратов, подверженных ветровой или сейсмической нагрузке, ре­

комендуется производить в следующей последовательности.

Сначала из конструктивных соображений выбирается толщи­

на цилиндрической (или конической) стенки опоры, которую ре­

комендуется принимать равной или несколько меньшей толщины

стенки корпуса аппарата, но не менее 6-8 мм. Стенку цилиндри­

ческой опоры S' принятой толщины проверяют на прочность и

устойчивость. Толщина стенки конической опоры приближенно

проверяется для меньшего диаметра конуса по тем же формулам.

Проверке подлежат также напряжения в сварном шве, которым

крепится опора к корпусу аппарата. Максимальное напряжение в

шве от сжатия и изгиба не должно превышать допускаемого. По-

47

1. 7. Расчет опор аппаратов

еле определения размеров опоры производится расчет устойчи­

вости аппарата к опрокидыванию с целью выявления необходи­

мости установки фундаментных болтов и их размеров.

Итак, задавшись толщиной стенки опорной обечайки S', про­

веряем ее на прочность от напряжений сжатия и изгиба.

Напряжение с учетом наличия в стенке отверстия диаметром d

G

4М

cr= cr + cr =

max

+

Р

< <n[cr] (1106)

с

и [п(D+S')-d](S'-Cк) п(D+S')\S'-Cк) _.,. ' .

crc, сrи - соответственно напряжение на сжатие и напряжение

от изгиба, Н/м 2 ; [cr] -допускаемое напряжение для материала

опорной обечайки при расчетной температуре по ГОСТ 14249-89,

где

Н/м 2 ; Ск - конструктивная прибавка к толщине с учетом корро­

зии, м.

У слови е устойчивости цилиндрической опоры проверя ем по

формуле

[:Jc + [:Jии ::;1,

(1.107)

где [cr]c, [сr]и- допускаемое напряжение материала стенки опоры

соответственно на сжатие и изгиб, Н/м 2 .

Расчет элементов опорного узла, включающего опорные коль­

ца, ребра жесткости, анкерные болты, производится по формулам,

вид которых зависит от выбора типа опорного узла. На рис. 1.25

представлены наиболее распространенные типы опорных узлов.

Рассчитываются размеры нижнего опорного кольца (в при­

ближении):

внутренний диаметр, м,

D2 = D- 0,06;

(1.108)

наружный диаметр, м,

D 1 = D +2S' + 0,2;

(1.109)

диаметр болтовой окружности D6 , м,

D6 = D + 2S' + 0,12 при ck:::; 30 мм;

(1.110)

(1.111)

D6 = D + 2S' + 4d6 при d6 > 30 мм,

где d6 - диаметр фундаментных болтов; D - внутренний диаметр

опорной обечайки, м.

48

Глава 1. Основные соотношения для механических расчетов

а

б

1

ib2

(

lь4 j-o:

bi

1

в

1

е

г

Р и с. 1.25. Конструкции опорных узлов для цилиндрических вертикальных

аппаратов

• опорная площадь, м2,

F=~ (D~ -Di);

(1.112)

• момент сопротивления опорной площади кольца, м 3 ,

W=~-D{ -Di

32

(1.113)

D1

Площадь поверхности нижнего опорного кольца проверяется

на условие

= Gmax +М во max

O'max

F

W

'5:.qд'

(1.114)

49

1. 7. Расчет опор аппаратов

где Gmax - максимальный вес аппарата при заполнении его водой

(при гидроиспытании), Н; Мво max- расчетный ветровой момент,

соответствующий максимальной силе тяжести, Н-м; qд

-

до­

пускаемые удельные нагрузки на опорной поверхности, Н/м 2

(табл. 1.7).

Таблица

1.7. Рекомендуемые значения допускаемой удельной нагрузки qд на

опорной поверхности*

Видопорной

Деревянный

qд, не более,

Видопорной

qд, не более,

поверхности

настил

МН/м 2

поверхности

МН/м 2

Кирпичная

Вдольволо-

Сосна, ель

кон

32

локон

4,5

Марка 100

42

Марка300

Дуб

Поперек волокон

4,4

3,0

Бетон:

Вдольволокон

кладка:

Марка200

Поперек во-

Марка 100

23

14

8

Сталь, чутун

200

Марка200

5,8

ВдольволоБереза, бук

кон

35

Поперек волокон

5,0

* При запасах прочности: пв "'4 (для дерева) и пв"' 5 (для кирпича и бетона).

Если условие (1.114) не обеспечивается, то внутренний диа­

метр опорного кольца следует уменьшить с целью увеличения F

Расчетная толщина опорного кольца S 1 для опорного узла типа

а (рис. 1.25) определяется приближенно из условия прочности его

на изгиб от реакции опоры по формуле

S1

=1,73/~[:j,

(1.115)

где 1- расстояние от выступающей части кольца до внутреннего

диаметра цилиндрической (или конической) опоры, м; [cr]- до­

пускаемое напряжение на изгиб для материала кольца, Н/м 2 • Не­

зависимо от расчета S' должно быть не менее 12 мм.

Глава 1. Основные соотношения для механических расчетов

50

Для опорных узлов типа б (рис. 1.25) определяют:

• толщину нижнего опорного кольца S1

4М

r

--+Gmax

Dб

1

S 1 ;:::max х 1 в 2

[ ]

Dбbl cr А

+С; 1,5So

(1.116)

,

где х 1 - коэффициент по рис. 1.26; [cr]A- допускаемое напряжение

для материала опорного узла при расчетной температуре по ГОСТ

14249-89; S0 xl

толщина стенки опорной обечайки;

-

1,0

0,9

0,8

0,7

0,6

0,5

'"

0,2

"' "'

0,4

" '"

0,6

0,8

-

Рис. 1.26. Графикдля

определения коэффи-

bJb6

1,2

1,О

циента х 1

• толщина верхнего опорного кольца S2

Аб [сr]б

[cr]A

+С; 1,5S0

11

,

(1.117)

где х 2 - коэффициент по рис. 1.27; ~-площадь поперечного се­

чения анкерного болта по внутреннему диаметру резьбы; [cr ]6 - до­

пускаемое напряжение для материала анкерных болтов ([cr] 6

=

= 140 МПадля ВСтЗ, [cr] 6 = 170 МПадля 16ГС, 09Г2С, 10Г2С).

Прочность сварного шва, соединяющего корпус аппарата с

опорной обечайкой, должна отвечать условию

crmax =

+

Gmax +М' во max

<fJшfш

<fJшW

4М' во max

2

<fJш 1t(D+ S) ( S -Ск)

Gmax

+

<fJш1t(D+S)(S-Cк)

(1.118)

[ ]

~crc,

где <fJш- коэффициент сварного шва; [cr ]с- допускаемое напряже­

ние для материала опорной обечайки при расчетной температу-

51

1. 7. Расчет опор аппаратов

ре, Н/м 2 ; М ~о max- ветровой изгибающий момент относительно

сварного шва при максимальной силе тяжести аппарата, Н-м.

1,2 ~~

1,0 г--0,8

0,6

--- ....

.......;:-- t~-

h}JJ 4 =11 1~

1

"=~l""'

r--:: r--

2Р1 iOr т8- 1-1~

r-.. ..... ~ r-..,""'1 :;:,;:

r--

r--.

Xu

5,0

:!'. ~.,. Г:;-

~~

!'-. .... ~~~

t'~4

3,5

~~

"'ii

0,2

3,0

2,5

iij/)5

о

0,2 0,3 0,4 0,5 0,6

О, 7

1

4,0

о 3

-....N l'\:'1

0,4

1

4,5

2,0

0,8 0,9 1,О

v

- -

~

!-"

0,5

j

1,0

FDJ'/1{3

1,5

2,0

Рис. 1.27. Графикдля определения

Рис. 1.28. Графикдля

коэффициента х 2 :

определения коэффициента х 6 :

d- диаметр окружности, вписанной в шести­

F3 -

осевое сжимающее усилие в ус­

ловиях монтажа, Н

гранник гайки анкерного болта

При расчете на устойчивость аппарата к опрокидыванию ис­

пользуется минимальная сила тяжести аппарата как более небла­

гоприятное условие

Gmin

М во min

W

(1.119)

<J· = - - - - - - . , . - - mш

F

< О, то это указывает на необходимость установки

Если crmin

фундаментных болтов. При crmin ~О число и диаметр анкерных бол­

тов выбирается конструктивно. При crmin <О расчетный внутренний

диаметр резьбы анкерных болтов определяется по формуле

М 3 -0,44GminD6

(1.120)

z [cr] 6 D 6

где х 6 - коэффициент по рис. 1.28; М3 - ветровой изгибающий мо­

мент для условий монтажа;

z- число анкерных болтов.

Толщину ребра S4 определяют по формуле

S 4 ;:::max

t Аб[ сr]б[ ]

r

Х4Ь2 cr А

+С; 0,4S1

1J

,

(1.121)

= 2,0- для опорного узла типа а (рис. 1.25),

= 1,0 для опорного узла типа б, в, г (рис. 1.25).

где ориентировочно х4

х4

Численные расчеты опор представлены в примерах 4.1, 4.2.

Глава 1. Основные соотношения для механических расчетов

52

1.8. Расчет аппаратов с рубашками

Рубашка в технологических аппаратах предназна­

чена для наружного нагревания и охлаждения обрабатываемых или

хранящихся в аппарате продуктов. По конструкции рубашки быва­

ют неразъемные (приварные к корпусу аппарата), более простые и

надежные в работе, отъемные, которые применяются в тех случаях,

когда по условиям эксплуатации требуется периодическая чистка

корпуса, закрьпого рубашкой, с обязательным его вскрытием.

1

s

:Ж::

D i

1

ф

1

бi

i

а·

в

г

Рис. 1.29. Конструкции стандартныхнеразъемных рубашекдля вертикальных

стальных сварных аппаратов:

а- с эллиптическим днишем; б- с коническим днищем; в- из полутруб;

г

На рис.

- с вмятинами

1.29 приведены конструкции стандартных неразъем­

ных рубашек для вертикальных стальных сварных аппаратов. Ру-

1.8. Расчет аппаратов с рубашками

53

башки применяются: с эллиптическими и коническими днищами

при р::;, 0,6 МПаи t::;, 350 ос, приР::;. 1,0-1,6 МПаи t::;, 300 ос; изпо­

лутрубприР::;.О,6 МПаи t::;, 350°С, приР::;. 1,0-6,4МПаи t::;.280 ос;

с вмятинами при Р::;. 2,5-4 МПа и t::;, 250 ос.

При наличии рубашек на корпусе в аппарате помимо напря­

жений от внутреннего давления возникают напряжения изгиба,

что приводит к необходимости применения других формул при

расчете толщины стенки корпуса аппарата.

Рубашки цилиндрические с эллиптическими и коническими дни­

щами. В этом случае расчет толщины стенок цилиндрических обе­

чаек корпуса аппарата и рубашки ведут по формулам ( 1.1) или

(1.11), а толщины эллиптических и коническихднищ-по (1.16),

(1.24).

.

Толщину стенки тороконического или конического соедини­

тельного элемента принимают равной толщине стенки обечайки

рубашки, а высоту соединительного кольца- конструктивно. Угол

конуса рекомендуется принимать а = 30 ос.

Рубашки из полутруб требуют расчета:

+ толщины стенки полутрубы

SR = :R[~J +С,

(1.122)

где PR- расчетное давление в рубашке, М Па; Rв- внутренний ра­

диус трубы, м; <р - коэффициент прочности сварного шва; [а] -до­

пускаемое напряжение материала труб, МПа; С- конструктивная

прибавка, м;

+ толщины стенки обечайки аппарата при внутреннем избыточном

давлении в аппарате и рубашке с учетом напряжений изгиба

DP

8 <р (j

S =2Rв

+-[-]+С,

(1.123)

где Р- расчетное давление в аппарате, МПа;

+ толщина стенки корпуса аппарата исходя из устойчивости

S =В+ ~В2 + 4АС'

2А

С

(1.124)

+ '

гдеА= 2 ат (1+_Q_) (1+5 D); B=PR(1+5D); C'=0,03PRDи.

птD

10/

l

l

Глава 1. Основные соотношения для механических расчетов

54

Здесь 11т - коэффициент запаса устойчивости к пределу текучести

сrт, принимается равным 1,6; и= 1,5- коэффициент, учитываю­

щий некруrлость трубы; 1- наружный размер поперечного сече­

ния полутрубы в месте присоединения ее к корпусу аппарата, м,

причем 1= 82,8 мм для полутруб из труб dн = 89 мм; 1= 56 мм для

полутруб из труб dн = 57 мм.

За толщину стенки корпуса' аппарата принимается большее

значение из определенных по (1.123) и (1.124).

Рубашки с вмятинами требуют расчета:

• толщины стенки обечайки и днища аппарата

PD

{I

S ;:= 0,15 <р [ cr] + t V5 <р [ cr] +С,

(1.125)

где t - шаг между вмятинами, м;

t

толщины стенок обечайки и днища рубашки

S 1 =0,7(S-C)+C1 ,

(1.126)

где С1 - конструктивная прибавка к толщине стенки рубашки, м.

Численные расчеты рубашки приведеныв примере 5.3.

1.9. Расчет валов на виброустойчивость

и прочность

Работа вала при критической утловой скорости

вращения недопустима, так как при этом возрастает амплитуда

вибрации и в итоге возможно разрушение вала. Вследствие неточ­

иости расчета и изготовления валов опасна также работа вала

вблизи расчетной критической скорости. Таким образом, сущест­

вует область опасной работы вала по его вибрации.

Рабочая уrловая скорость вращения вала, работающего до

первой критической скорости (жесткого вала), должна удовлетво­

рять условию roP::; 0,7rокр. В аппаратах с перемешивающими уст­

ройствами:

roP::; О, 7rокр для сред с lle::; 0,3 Па·с, Ре::; 1500 кг/м\

(1.127)

roP::; О,бrокр для сред с lle > 0,3 Па·с, Ре > 1500 кr/м 3 .

(1.128)

1.9. Расчет валов на виброустойчивость и прочность

55

Для вала с рабочей угловой скоростью вращения больше пер­

вой критической скорости (гибкого вала) условием виброустой­

чивости является

1,3rокр 1 :5: roP :5: 0,7rокр2

или 1,3rокр2 :5: roP :5: 0,7rокрз и т.д.,

где roP -расчетная угловая скорость вращения вала, рад/с; rокр,

rокр 1, rокр 2 , rокрз- критическая первая, вторая, третья угловые скоро­

сти вращения вала, рад/с; !lc- динамическая вязкость перемеши­

ваемой среды; Ре - плотность среды.

При выполнении этих условий обеспечиваются прочность и

жесткость вала.

Критическая угловая скорость вращения невесомого вала с

одним диском описывается зависимостью

(!)кp=l=~=Jf,

(1.129)

гдет-масса диска, кг; К- коэффициент жесткости вала, т.е. си­

ла, вызывающая единичный прогиб вала; 8 - коэффициент влия­

ния; g- ускорение свободного падения, м/с 2 ; f- прогиб вала от

веса диска, м.

В (1.129) можно приближенно учесть влияние собственного