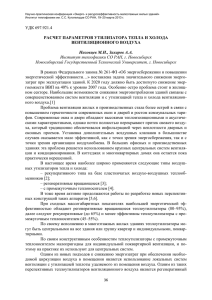

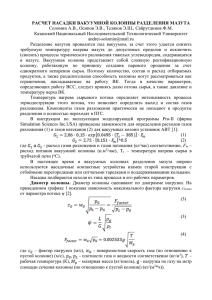

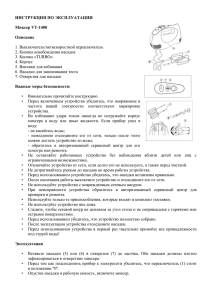

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ Государственное образовательное учреждение высшего профессионального образования «НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» УТВЕРЖДАЮ Декан (директор) « » А.К. Мазуров 2010 г. Е.М. Юрьев Определение числа теоретических ступеней разделения в абсорбере осушки углеводородных газов Методические указания к выполнению лабораторной работы по курсу «Технология переработки нефти, природного и попутного газов» для студентов VI курса, обучающихся по магистерской программе 240100.09 – «Химическая технология топлива и газа» Издательство Томского политехнического университета 2010 УДК 665.632(07) ББК 35.514я73 Ю851 Юрьев Е.М. Ю851 Определение числа теоретических ступеней разделения в абсорбере осушки углеводородных газов: методические указания к выполнению лабораторной работы по курсу «Технология переработки нефти, природного и попутного газов» для студентов VI курса, обучающихся по магистерской программе 240100.09 – «Химическая технология топлива и газа» / Е.М. Юрьев; Национальный исследовательский Томский политехнический университет. – Томск: Изд-во Томского политехнического университета, 2010. – 20 с. УДК 665.632(07) ББК 35.514я73 Методические указания рассмотрены и рекомендованы к изданию методическим семинаром кафедры химической технологии топлива и химической кибернетики ИПР « 28 » октября 2010 г. Зав. кафедрой ХТТ и ХК д.т.н., профессор __________А.В. Кравцов Рецензент Доцент кафедры ОХТ ИПР, к.т.н. Ю.Б. Швалев © ГОУ ВПО «Национальный исследовательский Томский политехнический университет», 2010 © Юрьев Е.М. © Оформление. Издательство Томского политехнического университета, 2010 2 Введение По запасам нефти и природного газа Россия занимает одно из первых мест на Земле, однако районы их залегания расположены в зонах с суровыми климатическими условиями, мало приспособленными для урбанизированного обитания человека. Это районы Крайнего Севера и Восточной Сибири, шельфы прилегающих морей, где добыча нефти и газа сопряжена с большими трудностями как технического, так и социального характера. Добытый из недр газ требуется транспортировать на огромные расстояния в густонаселенные районы страны, что связано с огромными капитальными и эксплуатационными затратами. [1] Поэтому одной из основных задач специалистов разных профессий становится обеспечение бесперебойной работы газопроводов и другого газового оборудования. А это в немалой степени зависит от того, насколько много содержит природный газ влаги в своем составе. Цель работы: 1. Ознакомиться с последствиями, к которым приводит наличие влаги в добываемых и транспортируемых углеводородных газах. 2. Ознакомиться с методами борьбы с гидратообразованием при переработке углеводородных газов. 3. Ознакомиться с основными этапами технологического расчета абсорбера осушки углеводородных газов. 4. Освоить методику графического определения числа теоретических ступеней контакта в абсорбере осушки газов. 1. Основные сведения. Газ в условиях пластовых давлений и температур насыщен водяными парами, поскольку в газоносных породах всегда содержится связанная, подошвенная или краевая вода. Наличие паров воды в УГ связано с контактом газа и воды в пластовых условиях, а также с условиями их переработки (сепарации, очистки от примесей и др.) [2]. Каждому значению температуры и давления соответствует определенное максимально возможное содержание водяных паров. Влагосодержание, соответствующее полному насыщению газа водяными парами, называется равновесным. Различают абсолютную и относительную влажность газа. Абсолютная влажность (влагосодержание) газа – это масса водяных паров, находящихся в единице объема или в единице массы газа (выражается г / м3 или г / кг). Относительная влажность газа – это отношение массы водяных паров, содержащихся в газовой смеси, к максимальной массе водяного пара, которая могла бы находить3 ся в данном объеме газа при условиях насыщения (выражается в процентах или в долях единицы). [3] При охлаждении газа относительная влажность повышается и при какой-то температуре достигает предельного значения, и при дальнейшем снижении температуры из газа будет выпадать излишняя влага. По мере движения газа давление и температура в скважине уменьшаются. При этом с понижением температуры уменьшается и количество воды в газовой фазе, а со снижением давления, наоборот, увеличивается содержание воды в газовом потоке. Влажность природного газа в продуктивном пласте увеличивается также при падении пластового давления по мере разработки месторождения. [2] Для определения равновесного влагосодержания природных газов широко используют специальные номограммы. Косвенно влагосодержание природных газов характеризует точка росы. УГ почти всегда подвергают осушке, и мерой глубины такой осушки является точка росы – температура, при которой в газе образуется капельная влага. Для природных УГ, не содержащих капельных взвесей углеводородов и других веществ, температуру точки росы определяют по ГОСТ 20061-84 с помощью металлически охлаждаемого зеркала: газ пропускают над этим зеркалом при непрерывном его охлаждении (за счет подаваемого с другой стороны холодного газа) со скоростью 1 °С в минуту и следят за зеркалом. При первых признаках запотевания зеркальной поверхности фиксируют температуру точки росы при данном давлении. Давление в приборе обычно устанавливают равным давлению в точке отбора пробы газа. Показатели качества относительно точки росы природного газа, подаваемого в магистральные газопроводы, регламентированы стандартом РФ и приведены в таблице 1. Таблица 1. Требования к качеству природного газа (л – летний период (с 01.05 по 30.09); з – зимний период (с 01.10 по 30.04)). [1] Климатический район умеренный холодный Показатель л з л з Точка росы, °С, не выше: по влаге 0 –5 –10 –20 по углеводородам 0 0 –5 –10 В США влажность газа обычно доводится до 9,5–12,5 кг на 1 млн. м3. [4] Основные проблемы, к которым приводит наличие влаги в природном газе: 1. Влага в определенных условиях приводит к образованию гидратов, выпадающих в газопроводе в виде твердых кристаллов, способных полностью закупорить трубопровод, газовое оборудование. 4 2. Влага оказывает корродирующее действие на трубопровод и приборы и усиливает действие других коррозионно-опасных веществ. 3. Жидкие примеси, оседая в пониженных участках трубопровода, также вызывают сужение его поперечного сечения. Все применяемые методы борьбы с гидратами основаны на изменении энергетических соотношений молекул газа-гидратообразователя и воды. На практике наиболее широко для борьбы с гидратами применяются следующие методы. 1. Осушка газового потока от влаги методами сорбции или низкотемпературной сепарации с понижением точки росы по воде ниже минимальной технологической температуры. 2. Ввод в газоводный поток ингибиторов гидратообразования – спиртов и электролитов. 3. Поддержание температуры газового потока выше температуры гидратообразования. 4. Поддержание давления потока ниже давления гидратообразования при заданной температуре. Физическая сущность способа предупреждения процесса гидратообразования осушкой газа от влаги состоит в том, что удаляется один из компонентов реакции – жидкая вода. При образовании гидратов в наземной части системы обустройства газового месторождения для борьбы с гидратами наиболее широко используют метод ввода ингибиторов гидратов в поток газа. При образовании гидратов в призабойной зоне пласта и в стволе скважин наиболее эффективен способ локального подогрева газа на забое с последующей его регенерацией. Поддержание давления ниже равновесного используют редко, так как в большинстве случаев это нецелесообразно из-за резкого снижения расхода газа, однако как временную меру на отдельном участке трубопровода этот метод используют. При низких температурах, когда при разложении гидратов в результате понижения давления температура может снижаться ниже 0 °С такой метод неэффективен, поскольку вода, выделяющаяся при разложении гидратов, замерзает, образуя ледяную пробку, которую удалить значительно сложнее, чем гидратную. Метод поддержания температуры газового потока выше равновесной, эффективен при образовании гидратов на дроссельных устройствах, шлейфах, когда гидраты образуются в трубопроводах, соединяющих скважины и пункты подготовки газа к дальнему транспорту. Для условий магистрального транспорта наиболее приемлема осушка газа. При необходимости понижения точки росы до минус 15–25 °С используют жидкие сорбенты (диэтиленгликоль или триэтиленгликоль); для более глубокой осушки – твердые сорбенты. Для осушки газов с высоким содержанием тяжелых 5 углеводородов применяют методы низкотемпературной сепарации с вводом ингибиторов гидратообразования и последующей их регенерацией. 2. Технологический расчет процесса абсорбционной осушки газа. Определение числа теоретических ступеней контакта Технологический расчет абсорбционного процесса осушки газа включает составление материального баланса абсорбера, определение числа его теоретических ступеней, выбор осушителя (ДЭГ или ТЭГ) и точки росы товарного газа и т.д. Основные этапы приведены в соответствии с методиками, описанными в [5-7]. Перед расчетом показателей блока осушки газа определяют способ регенерации насыщенного абсорбента и выбирают параметры блока регенерации. При составлении материального баланса абсорбера рассчитывают точку росы осушенного газа, а также количество и состав регенерированного и насыщенного растворов абсорбента, применяемого для извлечения из газа влаги. Точку росы газа устанавливают исходя из требований отраслевого стандарта ОСТ 51.40-83 или других требований, установленных соответствующими ТЭО. При расчете температуру газа и осушителя по высоте колонны принимают постоянной. Если температуры газа и осушителя при входе в колонну разные, то рекомендуется среднюю температуру процесса определять с учетом теплового баланса абсорбера. Поскольку масса осушаемого газа превышает в десятки раз массу контактируемого с ним абсорбента, среднюю температуру процесса, как правило, принимают равной температуре газа. Одним из основных элементов расчета процесса осушки газа является определение влагосодержания газа на входе в абсорбер и выходе из него. Для проектных расчетов влагосодержание газа можно определить уравнением Букачека с поправкой на наличие капельной влаги в газе. Равновесное влагосодержание газа на входе в абсорбер, в основном, зависит от давления и температуры. Наряду с этим на этот показатель оказывает влияние также плотность газа и минерализация пластовой воды, с которой газ находится в контакте. С учетом этого фактическое влагосодержание газа может определяться по уравнению: A (1) b1 + B ⋅ K1 ⋅ K 2 ⋅ K 3 + ∆b0 = p 0 где b1 - влагосодержание газа на входе в абсорбер, кг/1000 м3; p0 - давление газа, кгс/см2; A и B - коэффициенты, характеризующие равновесное влагосодержание реального газа (табл., Приложение 1); ∆b0 - наличие капельной влаги в газе на входе в абсорбер, кг/1000 м3, K1 - поправочный 6 коэффициент, учитывающий влияние низких температур на равновесное влагосодержание газа (рис. 1); K 2 – поправочный коэффициент, учитывающий минерализации воды, контактируемой с газом (рис. 2); K 3 – поправочный коэффициент, учитывающий плотность газа (рис. 3). Рис. 2. Зависимость К 2 от минерализации воды Рис. 1. Зависимость K 1 от температуры системы Рис. 3. Зависимость К 3 от относительной плотности газа Исходя из требуемой точки росы осушенного газа и температуры контакта по рисункам в Приложении 3, определяют исходную концентрацию раствора осушителя (с некоторым запасом). Опыт эксплуатации установок осушки показывает, что практически точка росы осушенного газа всегда на несколько градусов выше, чем теоретическая, определяемая по графикам. Материальный баланс абсорбера по влаге описывается уравнением (2) W= b1 − b2 3 где W - количество извлеченной из газа воды, кг/1000 м ; b1 и b2 влагосодержание исходного и осушенного газов соответственно, кг/1000 м3. Количество регенерированного раствора, необходимого для осушки газа до требуемой точки росы, определяют по уравнению WX 2 (3) G= X1 − X 2 7 где G - расход регенерированного абсорбента, кг/1000 м3; X 1 и X 2 - массовая доля осушителя в исходном и насыщенном растворах соответственно. При расчетах можно также принимать удельный расход абсорбента, затем определить массовую долю осушителя в насыщенном растворе по уравнению G X= X1 ⋅ (4) 2 G +W Молярное содержание воды ( X В' ) и осушителя ( X O' ) в исходном растворе, подаваемом в абсорбер: M o (1 − X 1 ) (5) X В' = M o (1 − X 1 ) + 18 X 1 18 X 1 (6) X O' = M o (1 − X 1 ) + 18 X 1 где 18 - молекулярная масса воды; M o - молекулярная масса осушителя, входящего в состав его раствора. Определим число молей и молярное содержание воды и осушителя в насыщенном растворе. Число молей поглощенной из газа воды будет равно W /18 . Зная число молей воды и осушителя в насыщенном растворе, можно определить их молярную концентрацию на выходе абсорбента из абсорбера: M o (1 − X 2 ) (7) X В'' == M o (1 − X 2 ) + 18 X 2 18 X 2 (8) X O'' == M o (1 − X 2 ) + 18 X 2 Число молей воды в газе на входе в абсорбер Y1 , и на выходе из него Y2 рассчитывают по уравнениям 24,05 ⋅ b1 ⋅ T (9) Y1 = 18 ⋅ 1000 ⋅ 293 24,05 ⋅ b2 ⋅ T (10) Y2 = 18 ⋅ 1000 ⋅ 293 Определение числа теоретических ступеней контакта в абсорбере. Для достижения равновесия между газом и абсорбентом необходим соответствующий контакт между ними. Этот контакт осуществляется с использованием как тарелок, так и насадок. Число ступеней контакта может определяться графическим методом Мак - Кеба и аналитическим методом Кремсера. Графический метод. Расчетная схема этого метода представлена на рис. 4. 8 Рисунок 4. Расчетная схема определения числа тарелок в абсорбере: I - сырьевой газ; II - осушенный газ; III - РГ; IV - НГ Точки А и В соответствуют входу газа и абсорбента в абсорбер. Линия, соединяющая эти две точки, характеризует изменение концентрации воды в газовой и жидкой фазах и описывается уравнением: (11) П г (Y1 − Y2= ) L1 ( X В − X O ) Линия АВ называется рабочей (оперативной) линией и показывает равенство между количеством воды, выделенной из газа, и количеством воды, поглощенной раствором осушителя. По существу формула (11) является уравнением материального баланса абсорбера относительно влаги. Точки А и В имеют следующие координаты: A (X В'' ,Y1 ), B (X В' ,Y2 ) . После определения координат точек А и В в системе координат X-Y проводят рабочую линию АВ. Здесь X - концентрация воды в жидкой фазе, моль/моль; Y - то же в газовой фазе, моль/моль. Второй этап определения числа теоретических ступеней контакта построение кривой равновесия, которая характеризует взаимосвязь между молярным содержанием воды в растворе осушителя и равновесным молярным содержанием водяных паров в газовой фазе. Кривую равновесия CD строят таким образом: а) задаваясь различной массовой долей осушителя в регенерированном растворе, определяют соответствующие молярные содержания воды в растворах по уравнению (5) (это будет координата равновесной точки по оси X); 9 б) находят парциальное давление водяных паров над растворами соответствующих концентраций при заданной температуре контакта (Приложение 2); в) находят равновесное содержание водяных паров в газе делением парциальных давлений водяных паров на общее давление процесса (это будет координата равновесной точки по оси Y). По полученным данным строят кривую равновесия. При этом на оси X откладывается молярное содержание воды в осушителе, а по оси Y равновесное молярное содержание водяных паров в газе. Затем построением ломаной линии между рабочей линией и кривой равновесия определяют число теоретических ступеней контакта (рис. 5). На рисунке 5 приведен пример определения числа теоретических ступеней разделения. В начале из точки A, соответствующей входу влажного газа в абсорбер, была опущена вертикальная линия, соответствующая постоянному содержанию влаги в жидкости. Точка пересечения этой вертикальной линии с кривой равновесия обозначена 1’. Из точки 1’ на рабочую линию проведена горизонтальная линия, соответствующая постоянному содержанию влаги в газе. Точка пересечения этой горизонтальной линии с рабочей линией обозначена 2’. Из точки 2’ вновь опускается вертикальная линия до пересечения с кривой равновесия. И так до тех пор, пока не будет достигнута требуемое содержание влаги в газе. 0,0005 A Рабочая линия Кривая равновесия Мольная оля воды в газе 0,0004 0,0003 0,0002 0,0001 B 2' D 1' C 0 0 0,05 0,1 0,15 0,2 0,25 0,3 Мольная доля воды в жидкости Рисунок 5. Определение теоретических ступеней контакта по рабочей и равновесной линиям 10 Этой величине соответствует горизонтальная прямая, проходящая через точку B. Количество горизонтальных прямых равно целой части числа теоретических ступеней контакта. Дробная часть числа теоретических ступеней контакта определяется при детальном рассмотрении графиков кривой равновесия и рабочей линии в районе точек B и C (см. рис. 6). 0,0001 Мольная оля воды в газе 0,00008 Рабочая линия 0,00006 Кривая равновесия 2' 0,00004 B 4' 0,00002 3' C 0 0,04 0,05 0,06 0,07 0,08 0,09 Мольная доля воды в жидкости Рисунок 6. Определение дробной части теоретической ступени контакта Полной ступени равновесия соответствует снижение содержания влаги в газе от точки 2’ до точки 3’, однако требуемое содержание достигается уже в точке 4’, поэтому дробная часть числа теоретических ступеней разделения будет равна отношению отрезка 2’4’ к отрезку 2’3’. Таким образом, в данном примере число теоретических ступеней контакта l равно: (целое количество ступеней + дробная часть) = (1+ 2 '4 ' ) = (1+0,45) = 1,45. l2 '3' Как правило, число теоретических ступеней контакта равно 1-2. Порядок выполнения работы: 1. Ознакомиться с исходными данными. 2. Определить влагосодержание газа на входе в абсорбер по формуле (1). 3. Исходя из требуемой точки росы осушенного газа и температуры контакта, по Приложению 3 определить с запасом исходную концентрацию раствора осушителя. 4. Рассчитать количество извлеченной из газа воды по формуле (2). 11 5. Определить количество регенерированного раствора, необходимого для осушки газа до требуемой точки росы, по формуле (3). Принять меньшее округленное значение. Пересчитать действительную массовую долю осушителя в насыщенном растворе по формуле (4). 6. Определить молярное содержание воды ( X В' ) и осушителя ( X O' ) в исходном растворе, подаваемом в абсорбер, по формулам (5-6). 7. Определить молярное содержание воды ( X В'' ) и осушителя ( X O'' ) в насыщенном растворе абсорбента по формулам (7-8). 8. Определить число молей воды в газе на входе в абсорбер Y1 , и на выходе из него Y2 по формулам (9-10). 9. В системе координат X-Y построить рабочую линию A-B. 10. В системе координат X-Y построить равновесную линию, задаваясь мольным содержанием воды в жидкости в пределах, соответствующих работе аппарата. 11. Определить число теоретических ступеней контакта. 12. Сделать выводы. № варианта Температура газа на входе Давление газа на входе Содержание капельной влаги в газе Содержание солей в воде, содержащейся в газе Относительная плотность газа Расход газа Изменение концентрации осушителя Требуемое влагосодержание газа Требуемая точка росы Вид осушителя Исходные данные 1 2 3 4 5 6 7 8 9 10 11 12 °С 18 24 12 18 24 12 16 16 16 24 18 24 МПа 4 3,5 6 8 3 4 5 9 7 4 3 4 кг/1000 м3 0,01 0,01 0,01 0,01 0,02 0,02 0,02 0,01 0,01 0,02 0,02 0,02 % 1 2 1 2 1 1 0 1 2 2 1 1 0,59 0,62 0,66 0,60 0,59 0,57 0,56 0,57 0,69 0,63 0,64 0,65 1000 м3/ч 8 10 7 5 10 6 8 7 8 7 5 7 % 1 2 3 1 2 3 1 1 2 1 2 3 кг/1000 м3 0,05 0,05 0,05 0,05 0,05 0,05 0,05 0,05 0,05 0,05 0,05 0,05 °С -10 -10 -10 -10 -10 -10 -10 -10 -10 -10 -10 -10 ТЭГ ТЭГ ДЭГ ТЭГ ДЭГ ДЭГ ДЭГ ТЭГ ДЭГ ДЭГ ДЭГ ТЭГ 12 тов. 1. КОНТРОЛЬНЫЕ ВОПРОСЫ Состав природного газа. Содержание неуглеводородных компонен- Негативные последствия присутствия влаги в составе природного 2. газа. Газогидраты, условия образования. 3. Способы обезвоживания природных газов при подготовке и переработке. Преимущества и недостатки. Последовательность расчета материального баланса абсорбера. 4. Расчет влагосодержания природного газа. 5. Определение числа теоретических ступеней контакта в абсорбере осушки углеводородных газов графическим методом Мак-Кеба. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. Мановян, Андраник Киракосович. Технология первичной переработки нефти и природного газа: Учебное пособие / А. К. Мановян. – 2-е изд., испр. – М.: Химия, 2001. – 568 с. Коротаев, Юрий Павлович. Добыча, транспорт и подземное хране2. ние газа: Учебник / Ю. П. Коротаев, А. И. Ширковский. – М.: Недра, 1984. – 486 с. Берлин, Меер Абрамович. Переработка нефтяных и природных га3. зов / М. А. Берлин, В. Г. Гореченков, Н. П. Волков. – М.: Химия, 1981. – 472 с. 4. Руководство по добыче, транспорту и переработке природного газа: пер. с англ. / Под ред. Ю. П. Коротаева, Г. В. Пономарева. – М.: Недра, 1965. – 676 с. 5. Технология переработки природного газа и конденсата : Справочник : В 2 ч. / Под ред. В. И. Мурина и др. – М.: Недра, 2002. Ч. 1. – 2002. – 517 с. 6. Бекиров Т.М., Ланчаков Г.А. Технология обработки газа и конденсата. – М.: ООО «Недра-Бизнесцентр», 1999. – 596 с. 7. Бекиров, Тельман Мухтар оглы. Первичная переработка природных газов / Т. М. Бекиров. – М.: Химия, 1987. – 252 с. 13 Приложение 1 Значение коэффициентов А и В для уравнения (1) t, °C А В t, °C А -40 0,1451 0,0347 -6 2,990 -39 0,1616 0,0375 -5 3,2350 -38 0,1780 0,0402 -4 3,480 -37 0,1985 0,0434 -3 3,7550 -36 0,2189 0,0465 -2 4,030 -35 0,2430 0,0502 -1 4,350 -34 0,2670 0,0538 0 4,670 -33 0,2953 0,0581 1 5,0350 -32 0,3235 0,0623 2 5,400 -31 0,3573 0,0667 3 5,8125 -30 0,3910 0,0710 4 6,2250 -29 0,4313 0,0758 5 6,6875 -28 0,4715 0,0806 6 7,150 -27 0,5188 0,0864 7 7,6750 -26 0,5660 0,0921 8 8,200 -25 0,6218 0,0982 9 8,7950 -24 0,6775 0,01043 10 9,390 -23 0,7433 0,01106 14 12,390 -22 0,8090 0,01168 15 13,1650 -21 0,8845 0,01254 16 13,940 -20 0,960 0,01340 17 14,8450 -19 1,0520 0,01425 18 15,750 -18 1,1440 0,01510 19 16,810 -17 1,2470 0,01630 20 17,87 -16 1,350 0,01750 21 19,0f -15 1,470 0,01839 22 20,150 -14 1590 0,01927 23 21,475 -13 17290 0,02041 24 22,80 -12 1,8680 0,02155 25 24,15 -11 2,0280 0,02223 26 25,500 -10 2,1880 0,02290 27 27,100 -9 2,3690 0,0250 28 28,700 -8 2,550 0,02710 29 30,500 -7 2,770 0,02873 30 32,300 31 34,200 0,18175 68 219,00 32 36,100 0,18950 69 228,750 14 В 0,03035 0,03208 0,03380 0,03575 0,03770 0,03975 0,04180 0,04410 0,04640 0,04895 0,05150 0,05430 0,05710 0,0605 0,0630 0,06630 0,06960 0,08550 0,08925 0,0930 0,09750 0,1020 0,1070 0,1120 0,1174 0,1227 0,1285 0,1343 0,1403 0,14630 0,15290 0,15950 0,16675 0,1740 0,7410 0,7670 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 38,300 40,500 42,850 45,200 48,00 50,800 53,5250 56,250 59,4750 62,700 65,9750 69,250 72,9750 76,700 80,950 85,200 89,600 94,00 98,750 103,500 108,750 114,00 120,00 126,00 132,00 138,00 145,00 152,00 159,250 166,500 174,900 183,300 191,900 20,500 209,750 0,19825 0,2070 0,21550 0,2240 0,23325 0,24250 0,25275 0,2630 0,2740 0,2850 0,29750 0,3100 0,32250 0,3350 0,3490 0,3630 0,3770 0,3910 0,40650 0,4220 0,4380 0,4540 0,47050 0,4870 0,5040 0,5210 0,54150 0,5620 0,58050 0,5990 0,6220 0,6450 0,6680 0,6910 0,7160 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 10 110 120 130 15 238,500 249,250 260,00 271,500 283,00 294,500 306,00 320,500 335,00 349,00 363,00 378,500 394,00 410,500 427,0 445,00 462,00 481,500 501,00 519,250 537,500 560,00 582,500 603,250 624,00 648,00 672,00 698,500 725,00 750,500 776,00 1093,0 1520,0 2080,0 0,7930 0,8170 0,8410 0,87150 0,9020 0,93350 0,9650 0,9940 1,0230 1,0530 1,0830 1,11550 1,1480 1,17650 1,2050 1,2300 1,2500 1,2700 1,2900 1,30850 1,3270 1,3460 1,3650 1,3850 1,4050 1,4250 1,4450 1,4660 1,4870 1,510 1,530 2,620 3,410 4,390 Приложение 2 17 Приложение 3 18 19 Учебное издание ЮРЬЕВ Егор Михайлович ОПРЕДЕЛЕНИЕ ЧИСЛА ТЕОРЕТИЧЕСКИХ СТУПЕНЕЙ РАЗДЕЛЕНИЯ В АБСОРБЕРЕ ОСУШКИ УГЛЕВОДОРОДНЫХ ГАЗОВ Методические указания к выполнению лабораторной работы по курсу «Технология переработки нефти, природного и попутного газов» для студентов VI курса, обучающихся по магистерской программе 240100.09 – «Химическая технология топлива и газа». Отпечатано в Издательстве ТПУ в полном соответствии с качеством предоставленного оригинал-макета Подписано к печати 05.11.2010. Формат 60х84/16. Бумага «Снегурочка». Печать XEROX. Усл.печ.л. 9,01. Уч.-изд.л. 8,16. Заказ . Тираж 100 экз. Национальный исследовательский Томский политехнический университет Система менеджмента качества Томского политехнического университета сертифицирована NATIONAL QUALITY ASSURANCE по стандарту ISO 9001:2008 . 634050, г. Томск, пр. Ленина, 30 Тел./факс: 8(3822)56-35-35, www.tpu.ru ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ Государственное образовательное учреждение высшего профессионального образования «НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» УТВЕРЖДАЮ Декан (директор) « » А.К. Мазуров 2010 г. Е.М. Юрьев Гидравлический расчет насадочного абсорбера осушки газов Методические указания к выполнению лабораторной работы по курсу «Технология переработки нефти, природного и попутного газов» для студентов VI курса, обучающихся по магистерской программе 240100.09 – «Химическая технология топлива и газа» Издательство Томского политехнического университета 2010 УДК 665.632(07) ББК 35.514я73 Ю851 Юрьев Е.М. Ю851 Гидравлический расчет насадочного абсорбера осушки газов: методические указания к выполнению лабораторной работы по курсу «Технология переработки нефти, природного и попутного газов» для студентов IV курса / Е.М. Юрьев; Национальный исследовательский Томский политехнический университет. – Томск: Изд-во Томского политехнического университета, 2010. – 20 с. УДК 665.632(07) ББК 35.514я73 Методические указания рассмотрены и рекомендованы к изданию методическим семинаром кафедры химической технологии топлива и химической кибернетики ИПР « 28 » октября 2010 г. Зав. кафедрой ХТТ и ХК д.т.н., профессор __________А.В. Кравцов Рецензент Доцент кафедры ОХТ ИПР, к.т.н. Ю.Б. Швалев © ГОУ ВПО «Национальный исследовательский Томский политехнический университет», 2010 © Юрьев Е.М. © Оформление. Издательство Томского политехнического университета, 2010 Введение Гидравлический расчет осуществляется с целью определения основных конструктивных размеров аппарата, которые обеспечивают заданную производительность, а также с целью определения гидравлического сопротивления аппарата. Режимы движения потоков жидкости и газа в большой мере определяют скорость процессов массообмена. Гидравлический расчет насадочных и тарельчатых колонн существенно различается вследствие различия в конструкции аппаратов и способа взаимодействия потоков газа и жидкости. Часть I. Определение диаметра абсорбера Цель работы: 1. Ознакомится с конструкцией абсорбера осушки газов. 2. Ознакомится с методикой определения рабочей скорости движения газа в абсорбере. 3. Оценить диаметр абсорбера осушки газа. 1. Определение рабочей скорости газа в насадочном абсорбере Визуальные наблюдения показали, что при небольших скоростях газа жидкость накапливается в точках соприкосновения элементов насадки до образования капель. При увеличении нагрузки колонны по газу капельное стекание жидкости заменяется струйчато-пленочным. Однако противоточное движение газа не оказывает заметного влияния на характер стекания жидкости в виде плёночек. При дальнейшем увеличении скорости газа пленки начинают разрываться, количество жидкости в насадке увеличивается, и она может заполнить весь свободный объем. При таких предельных нагрузках противоток фаз нарушается, и жидкость выбрасывается через верх аппарата. Это явление называют «захлебыванием» насадки. Очевидно, что рабочие скорости потоков в насадочных колоннах должны быть ниже скоростей захлебывания. Расчет скорости захлебывания wЗ (м/с) можно выполнить с использованием графика, приведенного на рисунке 1. Определение скорости захлебывания насадки Y 10 1 0,1 0,01 X 0,001 0 0,2 0,4 0,6 0,8 1 1,2 1,4 1,6 1,8 2 Рисунок 1. Зависимость для определения скорости захлебывания насадки При этом величины X и Y выражаются соотношениями: L a w2 ρ 0,2 Y = 3 ⋅ З ⋅ Г (1000 µ Ж ) ; X = ε g ρЖ G ρГ ρ Ж 0,25 ; (1) где a — удельная объемная поверхность элемента насадки, м2/м3; ε — порозность элемента насадки, м3/м3; g — ускорение свободного падения, м/с2; ρ Г , 3 ρ Ж — плотность, соответственно, газа и жидкости, кг/м ; µ Ж — вязкость жидкости, Па с; L , G — массовые расходы жидкости и газа, кг/с. Характеристики насадок приведены в Приложении 1. Рабочая скорость газа wК (м/с) в колонне должна быть меньше скорости захлебывания. Ее выбирают в зависимости от того, в каком режиме предполагают вести процесс. Для турбулентного режима wК ≈ 0,8wЗ ; для переходного реwК ( 0, 45 ÷ 0,8 ) wЗ ; для пленочного режима wК < 0, 45wЗ . жима= 2. Определение диаметра абсорбера Выбрав, таким образом, рабочую скорость газа, определяют диаметр колонны: D= 4 VГ ( VГ — объемный расход газа (смеси), м3/сек), wК π (2) который затем округляют до большего стандартного значения (Приложение 3). Порядок выполнения работы: 1. Актуализируйте исходные данные и результаты лабораторной работы № 1. 2. Выберите подходящую керамическую насадку и определите ее параметры, приведённые в Приложении 1. 3. Определите вязкость и плотность жидкости, используя данные о типе и составе осушителя (можно использовать усредненный состав жидкости). 4. Согласно формулам (1) определите величины X и Y. 5. По графику на рисунке 1 определите скорость захлёбывания, используя для отсчета прямую. 6. Определите рабочую скорость газа в колонне по формуле (2), делая допущение, что в аппарате должен быть реализован пленочный режим. 7. Определите диаметр абсорбера, по Приложению 3 выберите ближайший стандартный, пересчитайте истинную рабочую скорость газа. 1. 2. осушки. КОНТРОЛЬНЫЕ ВОПРОСЫ Насадочные массообменные аппараты. Типы насадок. Осушка углеводородных газов, технологическая схема установки Часть II. Определение высоты абсорбера и гидравлического сопротивления слоя насадки 1. Расчет высоты насадочной колонны на основе теоретических ступеней Чтобы определить высоту насадки, число теоретических ступеней nTC умножают на высоту, эквивалентную теоретической ступени (ВЭТС) hЭ : = H nTC ⋅ hЭ (3) ВЭТС зависит от многих факторов, и в первую очередь от скорости перехода компонентов из одной фазы в другую. Для абсорбционных колонн с насадкой из колец Рашига принято рассчитывать ВЭТС по формуле: −1 K ρЖ V 1 1 ⋅ ⋅4 ⋅ 1 − 60 K 6 Ж ⋅ z hЭ= 5 ⋅ (4) + w ρ D H S 1 K Г СЛ где VЖ - объемный расход жидкости (при термобарических условиях внутри аппарата), м3/с; S - площадь сечения колонны, м2; K 5 , K 6 - коэффициенты, зависящие от вида насадки (см. Приложение 4); z - коэффициент зависящий от отношения диаметра кольца d к диаметру колонны D (см. Приложение 5); H СЛ высота отдельного слоя насадки, м. В ходе расчета сначала задаются высотой слоя насадки H СЛ ≈ (0,5 ÷ 3) ⋅ D . Затем по формуле (4) определяют ВЭТС, после этого по формуле (3) определяют общую высоту насадки H . Требуемое количество слоев насадки определяется путем деления общей высоты насадки H на высоту отдельного слоя H СЛ . 2. Расчет гидравлического сопротивления слоя насадки Сопротивление слоя сухой насадки ∆PСУХ зависит от характеристик насадки, режима движения газа и для слоя высотой H может быть рассчитано по уравнению: 3− n H ρ г wК2 (1 − ε ) 3− n (5) DPСУХ = λ ⋅ ⋅ ⋅ ⋅ Φ Н 2 ε 3 Dш где λ — коэффициент трения, зависящий от критерия Рейнольдса; H — высота слоя, м; wК2 — фиктивная скорость газа, м/с; ε — доля свободного объема слоя насадки (порозность); Dш — приведенный диаметр элемента насадки (диаметр шара, объем которого равен объему элемента насадки), м; Φ Н — фактор формы элемента насадки (отношение поверхности элемента насадки к поверхности шара такого же объема); ρ г — плотность газа, кг/м3; n - показатель режима движения: Коэффициент трения n= 1 (Re < 40); n = 1,6 (Re =− 40 2000); n = 1,9 (Re > 2000); Критерий Рейнольдса рассчитывается относительно движущегося газа с учетом порозности слоя насадки: wК Dш ρ г (6) = ⋅ Re e µг где µ г — вязкость газа, Па с; Коэффициент трения λ определяется по графику, приведенному на рисунке 2 в зависимости от значения Re. Приведенный диаметр элемента насадки Dш и фактор формы элемента насадки Φ Н определяются по известным линейным размерам и форме элемента насадки. Критерий Рейнольдса а) для чисел Рейнольдса Re ≤ 500 б) для чисел Рейнольдса Re > 500 Рисунок 2 — Зависимость коэффициента трения от критерия Рейнольдса В насадочном абсорбере имеет место течение двух фаз — газа и жидкости. В результате свободный объем насадки для прохода газа уменьшается, изменяются фактор формы элементов и характеристика поверхности. Эти изменения зависят от скорости жидкости и ее физико-химических свойств. Поэтому сопротивление орошаемой насадки ∆PОР может быть рассчитано (для противоточного режима движения газа и жидкости) по формулам: 0,405 0,235 0,045 L ρГ µЖ для F < 0,5 ∆PОР = ∆PСУХ ⋅ 1 + 8,4 ⋅ ; ρ µ G Ж Г (7) 0,342 0,525 0,105 L ρГ µЖ ≥ ∆ = ∆ ⋅ + ⋅ для F P P 0,5 1 10 ; ОР СУХ ρ µ G Ж Г где показатель F изменения свободного объема насадки: 1,8 L ρ µ F = Г Ж G ρ Ж µ Г 0,2 (8) Порядок выполнения работы: 1. По формуле (8) определите показатель F. Вязкость газа в ходе расчетов можно принять равной= µ г 0,95 ⋅ 10−5 Па с для всех вариантов. 2. По известным данным о форме и размерах насадки определите приведенный диаметр элемента насадки Dш и фактор формы элемента насадки Φ Н . Обратите внимание на необходимость учитывать внутреннюю поверхность кольца и его основания при расчете фактора формы. 3. Рассчитайте критерий Рейнольдса по формуле (6), определите коэффициент трения λ по рисунку 2. Определите показатель режима движения n. 4. По формуле (5) рассчитайте сопротивление слоя сухой насадки ∆PСУХ . 5. Зная значение показателя F, определите по формуле (7) сопротивление орошаемой насадки ∆PОР . 6. Сделайте вывод по гидравлическому расчету абсорбера, приведите конструктивные размеры массообменной секции аппарата. 1. 2. 3. осушки. КОНТРОЛЬНЫЕ ВОПРОСЫ Насадочные массообменные аппараты. Типы насадок. Гидравлическое сопротивление насадки внутри насадочного массообменного аппарата. Осушка углеводородных газов, технологическая схема установки СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. Технология переработки природного газа и конденсата: Справочник: В 2 ч. / Под ред. В. И. Мурина и др. – М.: Недра, 2002. Ч. 1. – 2002. – 517 с. 2. Ульянов Б.А., Бадеников В.Я., Ликучёв В.Г. Процессы и аппараты химической технологии. Учебное пособие - Ангарск: Издательство Ангарской государственной технической академии, 2006 г. - 743 с. 3. Мановян, Андраник Киракосович. Технология первичной переработки нефти и природного газа: Учебное пособие / А. К. Мановян. – 2-е изд., испр. – М.: Химия, 2001. – 568 с. 4. Коротаев, Юрий Павлович. Добыча, транспорт и подземное хранение газа: Учебник / Ю. П. Коротаев, А. И. Ширковский. – М.: Недра, 1984. – 486 с. Приложение 1 Характеристика насадок из колец и кускового материала Вид насадки Кольца внавал Керамические Стальные Кольца керамические, правильно уложенные Размеры элемента насадки, мм 8×8×1,5 15×15×2 25×25×3 35×35×4 50×50×5 35×35×2,5 50×50×1 50×50×5 80×80×8 100×100×10 Число элементов в 1 м3 объема, заполненного насадкой, шт. 1465000 250000 53200 20200 6000 19000 6000 Свободный объем, м3/м3 Удельная поверхность, м2/м3 0,64 0,70 0,74 0,78 0,785 0,83 0,95 0,735 0,72 0,72 570 330 204 140 87,5 147 110 110 80 60 Приложение 2 Приложение 3 Приложение 4 Значения коэффициентов для расчета ВЭТС насадочной абсорбционной колонны Вид насадки К5 К6 Кольца керамические 15х15 0,3 0,115 25х25 0,3 0,1 35х35 0,3 0,09 50х50 0,3 0,08 Кольца с прорезями из металла 25х25 0,6 0,1 35х35 0,55 0,09 50х50 0,3 0,08 Седловидная насадка из керамики 12,5; 15 0,35 0,09 Приложение 5 1 0,95 Z 0,9 0,85 0,8 0,75 0,7 0,65 0,6 0 0,05 0,1 Значения z в зависимости от отношения d/D 0,15 d/D 0,2