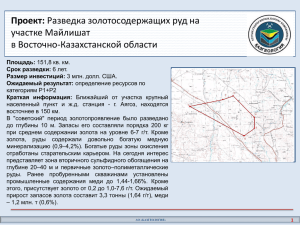

Общие сведения о благородных металлах. Состояние производства и потребления. К благородным металлам относят: Au, Ag; 6 металлов платиновой группы Pt, Pd, Os, Rh, Ru, Yr. Они обладают высокой устойчивостью к различного рода химическим воздействиям. Содержание металлов в земной коре: O2 – 49,5%; Al – 7,5%; Si – 25,75%; Zn – 0,02; -3 Fe – 4,7%; W – 7*10 ; -4 U – 5*10 ; -7 Au – 5*10 ; -6 Ag – 4*10 ; -5 Pt – 2*10 ; -6 Pd – 2*10 ; -7 Os, Rh, Ru, Yr – 1*10 . Благородные металлы сконцентрированы в гидротермальных жилах, образуя месторождения. Промышленными считают руды с содержанием Au 26 г/т. Степень обогащения 6 материала превышает 10 Процесс переработки руд благородных металлов делится на 2 производства: 1. Переработка руды с целью получения концентратов металлов с содержанием их 3÷ 95%; 2. Переработка концентратов с целью получения чистых металлов (аффинаж). Развитие производства благородных металлов В настоящее время добыто 90 тыс. тонн Au, которое получают из коренных месторождений, из россыпных месторождений и комплексных полиметаллических руд. Крупнейшее месторождение в ЮАР: Витватерсранд (7080% от мировой добычи), (1300 1700 т /год в мире). - ЮАР 9001000 т/год; - Канада 170 т/год; - США 295 т/год; - Австралия 240 т/год; - Бразилия 90 т/год и т.д; - Россия 250 270 т/год. В России первый рудник был открыт на Урале в 1874г. Производство серебра Производство серебра осуществляется из полиметаллических или серебряных руд. Крупнейшие производители: Мексика 1500 т; США 1300 т; Канада 1100 т; Перу 1000 т; Боливия 190 т; Гондурас 120 т и т.д. Всего производится 800 1000т серебра. В России серебро получают при комплексной переработке медных и свинцово-цинковых руд. Платиновых металлов производят около 200 т. Первые упоминания о Pt относятся к 1757г. B 1802г. из Pt выделили Pd и Rh (при очистке Pt). В 1804г. при очистке Pt выделили Yr и Os, В 1844г. открыли Ru. Крупнейшими производителями ПМ являются Россия (Норильск, более 100 т/год.), ЮАР, Канада, США. Одна тройская унция 31,1039807г. - Au 283,06 $ за унцию; - Pt 431,17 $ за унцию; - Pd 335,07 $ за унцию; - Ag 4,4 $ за унцию; - Yr 405 $ за унцию; - Rh 917,39 $ за унцию; - Ru 107,39 $ за унцию; - Os 425 $ за унцию. Данные на декабрь 2001г. Применение благородных металлов Золото 1. Государственный резерв, частные накопления; 2. Страховой и резервный фонд для получения валюты в любом банке; 3. Космическая, оборонная, электронная отрасли промышленности; 4. В качестве катализаторов; 5. В ювелирной технике; 6. В медицине (противораковые препараты из солей золота). Серебро 1. Кино- и фототехника (высокая светочувствительность); 2. Припои, электрические сопротивления в различных приборах (высокая электропроводность); 3. Для изготовления аккумуляторов; 4. Катализаторы; 5. Медицина (бактерицидные свойства). Платиновые металлы 1. Для изготовления фильтров при очистке выхлопных газов; 2. Очистные сооружениях; 3. Нефтехимическая и химическая промышленность; 4. Стекольная, вискозная промышленность; 5. Электротехника; 6. Космическая техника, покрытия. Физические и химические свойства благородных металлов Положение металлов в периодической системе Д.И. Менделеева. Атомные характеристики. Au, Ag – в I группе. ПМ – в VIII группе. Атомные характеристики их приведены в таблице: Параметры Ru Атомный 44 номер Атомная 101,1 масса Атомный 0,134 радиус, нМ Электронная 4d75S1 конфигурация Rh 45 Pd 46 102,9 106,4 0,134 0,137 4d85S1 4d105S0 Параметры Ag Os Ir Атомный 47 76 77 номер Атомная 107,9 190,2 192,2 масса Атомный 0,144 0,135 0,163 радиус, нМ Электронная 4d105S1 5d66S2 2d76S2 конфигурация Параметры Атомный номер Атомная масса Атомный радиус, нМ Электронная конфигурация Pt Au 78 79 195,1 197 0,138 0,144 5d96S1 5d106S1 Параметры 1й Потенциал ионизации,эВ Радиус иона,нМ Ru 7,36 Rh 7,46 Pd 8,33 0,032 0,065 0,064 Характерные 3,4,6,8 степени окисления Нормальный элек- 0,45 тродный потенциал (III) [Me71(H2O) n]/Me0 3 2,4 0,8 0,987 Параметры Ag Os 1й Потенциал 0,113 (I) 0,065 ионизации,эВ Радиус иона,нМ 1 4,6,8 Характерные степени окисления 0,85 Нормальный элек- 0,799 тродный потенциал (I) [Me71(H2O) n]/Me0 Ir 0,065 3,4 1,15 (IV) Близость атомных радиусов обуславливает легкую их сплавляемость друг с другом. В рудах они присутствуют чаще всего в виде твердых растворов: Os-Yr; Au-Pd; Pt-Os-Yr; Pd-Pt. Металлы относят к группе переходных способных образовывать соединения в различных степенях окисления. Малые ионные радиусы и наличие незаполненных d-орбиталей обуславливает высокие комплексообразующие свойства благородных металлов. В растворах (водных средах) благородные металлы, за исключением серебра, всегда находятся в виде комплексных соединений: H[AuCl4]; H2[PtCl6]. Физические свойства Параметры Плотность, г/см3 Ru Rh Pd 12,45 12,41 12,02 Температура 2334 1964 1554 плавления, 0С Температура 4080 3630 2880 кипения, 0С Твердость (НВ) по 2000 1000 380 Бринелю 3000 1300 480 Ag Os Ir Pt Au 10,49 22,61 22,65 21,45 19,32 960,5 3047 2434 1772 1064 2127 5030 4580 3830 2877 245 250 3000 1700 4000 2200 330 420 220 250 Параметры Цвет Способность улавливать газы Пластичность Ru Матовосерый Н2 Rh Pd Серовато Серебр. -белый -белый Н2 Н2 Ag Os Ir Белый Синевато- Серебр.белый белый H2 Pt Au Серебр.- Желтый в белый компактн. блестящий состояни и H2 O2 Высокая плотность БМ и присутствие их в рудах в самородном состоянии позволяет извлекать эти металлы гравитационными методами. Наиболее легкоплавкими металлами являются Au и Ag, тугоплавким металлом – Os. Pd, Ag, Pt, Au, выпускают в виде слитков. Ru, Os, Rh, Ir - в виде порошка. Металлы имеют высокие температуры кипения, однако при пирометаллургической переработке наблюдается унос Os, Ag в газовую фазу в виде летучих оксидов: OsO4 , RuO4 , AgCl . Ag, Au очень пластичныe металлы (из 0,5 г Au или 50 г Ag можно вытянуть 150м проволоки толщиной 0,0001мм). Pt и Pd поддаются механической обработке при необходимом подогреве. Ru, Rh, Os, Yr - твердые хрупкие металлы, находят применение только в виде сплавов. ПМ, находящиеся, в виде черни (тонкодисперсный порошок) обладают высокой способностью адсорбировать газы: 1 Pd - 900 H2 1 Pt - 100 O2 Это свойство ПМ используют при изготовлении катализаторов. Химические свойства Благородные металлы (БМ) относятся к категории благородных. БM не взаимодействуют с O2, как на холоду, так и при повышенной температуре, не взаимодействуют с S2. В природе БМ находятся не в виде сульфидов или оксидов, а в самородном виде. С Cl взаимодействуют только при высоких температурах. С Br взаимодействуют на холоду. С I – при нагревании. В растворах щелочей, органических и неорганических кислот все металлы ( за исключением Ag и Pd) не растворяются. Но они растворяются во многих типах растворителей, например: 1. Царской водке (HNO3 + HCl); 2. Цианистых растворах (CN- ); 3. Жидкофазном хлорировании [Cl2 + HCl (NaCl)]; 4. Тиомочевине (CS (NH2 )2 ). a) неправильный вариант: Au + Cl2 + HCl AuCl3 +… 0 Au/Au 3+ = +1,5 B; 0Cl2/Cl- = +1,36 B. G0 < 0 ; G0= - nFE. 0 0 E= ок - восст > 0; 1,36 – 1,5 < 0. б) правильный вариант: Au + 3/2Cl2 + HCl 0 G = - nFE; H[AuCl4] 0 E >0. 0 Au / AuCl 0 Au / Au 3 RT ln a Au 3 1,5... nF E0 = 0Cl/Cl- - 0 Au/AuCl4- = 1,36 - ... 4 Au / AuCl 0 4 RT Au / Au3 ln a Au3 1,5... nF 0 H[AuCl4] + H + [AuCl4] [AuCl4]- Au3+ + 4Cl- К нест К р К нест К р а Au 3 aCl a AuCl 4 10 40 4 а Au3 aCl a AuCl 4 4 10 40 Au / AuCl 1,0 B 0 4 0 E > 0; G0 < 0. Благородные металлы могут быть переведены в раствор при 2-х условиях: 0 Au / AuCl 1,0 B 4 1. Hаличие в системе окислителя с высоким электродным потенциалом. 2. Наличие иона – комплексообразователя, способного образовывать с металлами прочные комплексные соединения (снижение потенциала металла в растворе его соли) Например: HNO3+HCl = Cl2+NO*Cl+H2O NO + Cl NO2 O2 Au + HNO3 + HCl окислитель комплексообразователь H[AuCl4] + NO2 + H2O Au + NaCN + O2 Na[Au+(CN)2] + NaOH Au + Thio + Fe2(SO4)3 + H2SO4 = [Au+(Thio)2]2SO4 + FeSO4 +… CNS- ; S2O3; Br2+Br ; I2 + I-. Сплавы благородных металлов Золото, серебро и платиновые металлы образуют сплавы со многими металлами. Au и Ag Благодаря близости атомных характеристик образуют непрерывный ряд твердых растворов – замещения. Свойства сплавов меняются плавно от одного металла к другому. Сплавы отличаются высокой звучностью, пластичностью, электропроводностью и теплопроводностью. Благодаря легкой сплавляемости в природе золотые частицы находятся в сплаве с Ag. 0 1063 9600 Au Ag Cu и Au Сплавы на основе меди используются в ювелирной промышленности, для изготовления монет. Добавка меди к золоту позволяет увеличить способность сплава к истиранию. Часто ювелирные сплавы характеризуются пробой. В России принята метрическая система проб. Метрическая проба - количество золота (по массе) в 1000 г сплава. Au Cu Au – Pb Эта диаграмма состояния позволяет объяснить поведение золота при свинцовой плавке и поведения золота при плавке на веркблей (Pb-Au) и последующем купелировании сплава. Из диаграммы видно, что Au со Pb образует химические соединения: AuPb2 и Au2Pb, которые разлагаются соответственно при 0 0 температуре = 280 С и 425 С. Сплав имеет легкоплавкую эвтектику с температурой плавления 2150С, что соответствует примерно 13÷14% Pb. Au-Ag-Hg Эти сплавы позволяют объяснить физико-химические процессы амальгамации золотых руд. Руды и минералы Au, Ag. Формы нахождения Au, Ag в рудах. Классификация золотосодержащих руд: 1. По геохимическим условиям образования: - Коренные. - Россыпные. - Золотоносные конгломераты. Основные месторождения – коренные. Промышленное содержание в них 15 г/т Au. Россыпные месторождения – вторичные. Oбразуются из коренных, под действием внешних факторов (температура, выветривание). Промышленное содержание 0,1 г/м3 Au. • Конгломераты – руды с высоким содержанием урана. Содержание золота достигает 200 г/т. 2. По вещественному составу (типу вмещающей породы): - Кварцевые (окисленные). - Кварцево-сульфидные ( сульфидов до 8÷10%). - Сульфидные руды (полиметаллические Cu, Pb-Zn, Sb руды). 3. По технологическим свойствам: - Простые. - Упорные. Простые руды - руды, при цианировании которых извлечение Au составляет 9095 % при измельчении до крупности класса –0,074 мм (80-90%). Время цианирования 12÷36 часов. Расход цианида 0,6-1,1 кг/т руды. Извлечение золота при последующей цементации больше 95÷98%. Пульпы после цианирования легко сгущаются и фильтруются. Этим требованиям удовлетворяют только кварцевые руды, не содержащие тонкодисперсного золота. Все остальные руды относят к категории упорных. В зависимости от типа упорности их делят на: - Шламистые (глинистые, окисленные) – трудность фильтрации и повышенная сорбционная активность глин. - Медистые – присутствие в руде минералов меди, которые приводят к снижению извлечения золота и увеличению расхода цианида. - Кварцевые руды с тонковкрапленным золотом – необходимо тонкое измельчение до класса –0,043 мм 90%. - Мышьяковистые – присутствие минералов As2S3, FeAsS и др. приводит к снижению извлечения Au, расход цианида увеличивается. - Сурьмянистые – тоже, что и мышьяковистые, только минералы Sb2S3. - Углистые – присутствие углистых сланцев приводит к снижению извлечения Au за счет сорбции растворенного золота. Серебряные руды делятся на 2 типа: 1. Чисто серебряные. 2. Комплексные, серебросодержащие руды. Серебро получают попутно при переработке свинцово-цинковых, медных, медно-никелевых руд. Формы нахождения Au В рудах находится в саморoдном состоянии. Основные примеси: Ag, Cu, Fe, возможно присутствие As, Bi, Se, Te, Sb. Проба самородного золота 750÷900. (в среднем по России 850). Известны различные формы самородного золота: - Самородное золото (Ag 20 30%, Fe, Cu <1,0%); - Электрум (Ag 30 ÷ 50%, Fe, Cu < 1,0%); - Медистое золото (Ag 2,3 ÷ 20%, Cu 9÷20,4%); - Платинистое золото; - Палладистое золото; - Амальгамы и др. Химические соединения: AuTe2 - калаверит AuAgTe4 - сильванит AuAgTe2 - креннерит и др. Геометрическая форма Золото в рудах встречается в виде частиц неправильной формы. Крупность частиц - самородки (более 4 г) Плита Холтермана 1872 г. 205 кг, большой треугольник 1842 г. 36 кг; - крупное золото (более 0,074 мм); -мелкое золото (- 0,074 мм +0,005 мм); - тонкодисперсное золото [- 0,005 + 0,001 мм (пыль)] Связь с вмещающей породой Различают: - Золото свободное (крупное, мелкое); Au - Золото в сростках (c сульфидами ; c кварцем); Au MeS Au SiO2 - Тонковкрапленное золото; Au SiO2 - Золото в рубашке; Fe3O4 Au Пробность Присутствие примесей отрицательно сказывается на различных процессах извлечения золота. Чем ниже проба, тем труднее переработка. Если в руде: - Cu - амальгамация; - Te - цианирование. Форма нахождение золота в рудах устанавливается рациональным анализом. Серебро присутствует в рудах, как в самородном состоянии, так и в окисленной форме. Известно более 60 минералов серебра. Ag2S- аргентит; Ag2Te- гессит; Ag2Se- науманит; AgCl- кераргирит; Ag2SbS3- пираргирит и др. Компоновка технологических схем переработки золотосодержащих руд. Технологические схемы переработки золотых руд весьма многообразны. Выбор технологической схемы определяется: 1. Формой нахождения золота в рудах; 2. Типом вмещающей породы; 3.Типом ассоциации золота с вмещающейся породой; 4.Наличием других составляющих; ценных 5.Наличием примесей, усложняющих процесс, и др. Основные операции технологических схем: - Вспомогательные (сортировка, дробление, грохочение, измельчение, классификация). - Обогатительные (гравитация, флотация, магнитная сепарация). - Металлургические (цианирование, фильтрация, цементация, электролиз, сорбция, обжиг, плавка и др.). В зависимости от форм нахождения золота применяют ту или иную операцию: Au крупное свободное в рубашке гравитация (амальгамация) гравитация Au мелкое свободное цианирование в сростках с MeS в рубашке с SiO2 спец. циани- методы рование цианиФлотация – рование обжигцианирование Au тонкодисперсное в кварце тонкое измельчение в сульфидах флотация, обжиг сорбц. цианирование сорбц. цианирование Выбранная схема должна обеспечить: 1. Высокое извлечение золота; 2. Комплексность использования сырья; 3. Минимальные удельные, капитальные и эксплуатационные затраты; 4. Нормальную экологическую обстановку в регионе. Конечная продукция фабрик: 1. Лигатурное черновое золото (золото 75÷95%); 2. Катодное золото (золото 75÷95%); 3. Золото – цинковые осадки (циан – шламы) (золото 5÷30%); 4. Флотационный (золото >120г/т); концентрат 5. Гравитационные концентрат (золото >120г/т). Побочные продукты: вольфрамовые, сурьмяные, мышьяковистые концентраты; гравий. Особенности схем: На начальной стадии - большие объемы производства, а на конечной - из-за высокой степени концентрирования (105107) лабораторный объем. Схемы переработки кварцевых руд - содержание; - выход. Схема 1: Руда 500 1000 мм; Au 5 г/т Дробление Н2О 8 20 мм Измельчение об Н2О - 0,150 -0,074 мм Отсадка об Н2О Хвосты отсадки об Классификация Гравитационный концентрат = 20 40 г/т; = 0,1 10 %. Слив Сгущение Слив (Н2О) в оборот Пески Перечистка на концентрационных столах Au - головка = 2 40 кг/т Промывочный продукт Амальгамация Плавка Отпарка Au - черновое Au - черновое (75 95 % Au) Сгущенный продукт (ж:т = 1:1) Цианирование Фильтрация Воздух, NaCN Хвосты цианирования (0,1 0,3 г/т) Zn - Au- содержащий пыль раствор (5 10 мг/л) Цементация Обеззолоченный раствор Au-Zn oсадки (Au 0,001 0,005 мг/л) (Au 5 30%) В оборот или на обезвре На аффинаж-живание и в отвал ный завод CaClO2 Обезвреживание В отвал в хвостохранилище. Схема переработки окисленных (шламистых, глинистых) руд При переработке шламистых руд по схеме 1 возникают трудности при фильтрации, поэтому необходимо из схем исключить эту операцию. Это достигается применением вместо обычного цианирования – сорбционного. При этом выделение золота из руды в раствор совмещается с извлечением золота из раствора на сорбент в одном аппарате. В дальнейшем золотосодержащий сорбент, крупностью от 1 до 3 мм отделяют от обеззолоченной руды (-0,074 мм) – не фильтрацией, а простым грохочением. Схема 2 Слив (Н2О) в оборот Сорбент АМ-2Б Аналогично схеме 1. Слив классификатора Сгущение NaCN Сгущенный продукт воздух Предварительное цианирование Сорбционное цианирование Разделение на дренажных сетках Обеззолоченная пульпа (ж.ф. - 0,001 мг/л Cl2 т.ф. - 0,1 - 0,3г/т) На обезвреживание В хвостохранилище Насыщенный сорбент АМ - 2Б (Au -10 мг/г смолы; Ag, Cu, Fe, Zn, Ni, CN-, CNS- 80 мг/г) Н2О Отмывка от илов NaCN Десорбция Fe, Ni Сорбент Промывка Раствор Fe, Ni на Н2О нейтрализацию Раствор ThiO Сорбция ThiO Сорбент Раствор ThiO Десорбция Au Сорбент Au- содержащий раствор (1 г/л Au) Электролитическое выделение Au Отработанный электролит в оборот Au катодное 85-95% На аффинаж Раствор NaOH Десорбция Zn, CN-, SO42-, SiO2,... Сорбент Промывка Н2О Регенерированный сорбент Щелочной раствор на нейтрализацию, в отвал Блок-схема переработки кварцевосульфидных руд Если в руде присутствуют сульфиды цветных металлов, то непосредственное цианирование таких руд невозможно вследствие высокого расхода цианидов и низкого извлечения золота. В схемы переработки включают операцию флотации. Цель флотации: 1. Сконцентрировать золото и золотосодержащие сульфиды в малом по объему продукте – флотоконцентрате (от 2 до 15%). 2. Удалить из руды сульфиды цветных металлов, оказывающих вредное влияние на процесс. 3. Извлечь комплексно цветные металлы и т.д. В зависимости от целей компануется технологическая схема. Начало аналогично схеме 1. Схема 3: Слив классификатора Флотация а) Обеззолоченные хвосты (Au = 0,1-0,3 г/т) Au- содержащий флотоконцентрат В отвал Цианирование Обжиг Схема 1. б) Обеззолоченные хвосты в) Au- содержащие хвосты (Au >0,5 г/т) Цианирование Схема 1. Au - флотоконцентрат На пирометаллургический (Cu) завод Au - флотоконцентрат (Cu ) На пирометаллургический завод г) Обеззолоченные хвосты и т.д. Au - флотоконцентрат По схеме 1, 2 Механическая подготовка руды Включает операции дробления и измельчения. Цель операций Раскрытие зерен золота и золотосодержащих минералов и приведение руды в состояние, обеспечивающее успешное протекание всех последующих операций по извлечению золота. Исходная крупность руды 500 1000 мм. Подготовленная для переработки руда бывает – 0,150; - 0,074; - 0,043 мм, (предпочтительнее – 0,074 мм). Дробление и измельчение связано с огромными энергетическими затратами и составляет примерно 60-80% от всех затрат на фабрике. Экономически – эффективная, или оптимальная степень измельчения определяется экспериментально. Руду измельчают до различной крупности и цианируют. Оптимальной считают такую крупность, при которой получено наибольшее извлечение золота при минимальных энергетических затратах, минимальном расходе цианида, минимальном шламообразовании, хорошей сгущаемости и фильтруемости пульп (обычно – 0,074мм). 90% - 0,074 мм. 94% - 0,074 мм. εAu на 5 6% Измельчение продукта до заданной крупности ведется в две стадии: 1. Дробление; 2. Измельчение. Дробление руд проводят в две или три стадии с обязательным предварительным грохочением. После двух стадий – получают продукт крупностью 12 20 мм. После трех стадий - 6 8 мм. Полученный продукт поступает на измельчение. Измельчение характеризуется большим разнообразием схем: 1. В зависимости от типа среды: а) мокрое (в воде, оборотном цианистом растворе); б) сухое (без воды). 2. По типу измельчающей среды и применяемого оборудования: а) Шаровые и стержневые мельницы. б) Самоизмельчение: - Рудное (500÷1000 мм) каскад, аэрофол; - Рудно-галечное (+100-300 мм; +20-100 мм); - Полусамоизмельчение (500 ÷1000 мм; +7÷10% стальных шаров) каскад, аэрофол. В настоящее время применяют самоизмельчение руд. Оно не применимо для очень твердых и очень мягких или вязких руд, но в этом случае можно применять полусамо-измельчение. Преимущества самоизмельчения: - при шаровом измельчении происходит истирание шаров и образуется большое количество железного скрапа, который оказывает негативное действие при цианировании. - Частички железа вклепываются в мягкие частички золота, закрывают его поверхность и снижают растворимость при последующем цианировании. -при шаровом измельчении возможно переизмельчение материала и образование шламов. Самоизмельчение лишено этих недостатков, но может быть снижена производительность измельчительного передела. Измельчение проводят с предварительными или поверочными классификациями. Классификаторы применяются либо спиральные(1, 2 стадии), либо гидроциклоны (2, 3 стадии). Пример: Руда Предварительное грохочение Дробление I стадия Предварительное грохочение 12 20 мм Дробление II стадия Измельчение Отсадка Гравитационный Хвосты концентрат Классификация Слив Пески Измельчение Классификация Слив Пески Классификация основана на равнопадаемости зерен. Коэффициент равнопадаемости: d1 2 1 p , где d2 1 1 p d1 2 1 , d2 1 1 d-диаметр частиц, - плотность, г/см3. Au= 19,3; кварц= 2,7; сульф= 5,5. p 19,3 1 18,3 10, 2,7 1 1,7 19,3 1 18,3 p 10, 2,7 1 1,7 то есть если руда измельчена до крупности d1= 0,074мм, то d1 0,074 d 2 Au 0,0074 мм. p 10 Поскольку золото концентрируется в циркулирующей нагрузке, то его нужно извлекать в цикле измельчения. Гравитационные методы извлечения золота Основаны на различиях в плотностях золота и пустой породы. Гравитация позволяет извлечь: 1. Свободное крупное золото; 2. Крупное в рубашке; 3. Мелкое золото в сростках с сульфидами; 4. Золото, тонковкрапленное в сульфиды. Новые аппараты позволяют извлекать часть мелкого золота. Извлечение золота методом гравитации отличается простотой и обеспечивает быструю реализацию металла в виде готовой продукции. Аппараты гравитации - Отсадочные машины; - Ленточные шлюзы; - Концентрационные столы; - Трубные концентраторы; - Короткоконусные гидроциклоны, и другая новая аппаратура. пульпа Короткоконусный гидроциклон пульпа входной патрубок 1200 1500С гравитационный концентрат ,ЕAu, CAu зависят от веществен ного состава руды и формы нахождения Au в нем. = 0,110 -выход концентрата; ЕAu= 20 60% -извлечение Au; CAu= 20 40 г/т -содержание Au. Гравитационный концентрат представляет собой зернистый материал крупностью 1 3 мм. Состав 1. При переработке кварцевых руд - крупные куски кварца SiO2; Au крупное (свободное или в рубашке), Au мелкое (немного), Au в сростках с MeS, SiO2; 2. При переработке сульфидно кварцевых руд - сульфиды MeS (FeS2, FeAsS, CuFeS2, PbS,…); незначительное количество крупных кусков SiO2, Au крупное, Au мелкое в сростках с сульфидами, Au тонкодисперсное. Методы переработки гравитационных концентратов На большинстве фабрик его подвергают доводке или перечистке для получения так называемой золотой головки CAu [кг/т] - 10 100. Доводка осуществляется на концентрационных столах или короткоконусных гидроциклонах. Пример: Гравит. конц-т (20 г/т) Конц-ый стол I Пром. продукт Конц-ый стол II Гравит. конц-т II Пром. продукт (800 г/т) Конц-ый стол III Гравит. конц-т III (5 кг/т) Пром. продукт В оборот Гравит. конц-т I (400 г/т) Полученная Au - головка может быть переработана различными методами : - амальгамация; - плавка; - гидрометаллургический. Метод амальгамации Метод основан на использовании свойств диаграммы AuHg u Ag-Hg. Au со Hg образует по диаграмме 3 химические соединения : AuHg2, Au2Hg , Au3Hg , твердый раствор Hg в Au. Au в Hg практически нe растворяется. Достоинство метода: простота. Недостатки метода : - высокая токсичность паров Hg (экологический недостаток); - метод применим только для извлечения свободного Au с чистой поверхностью . Такое Au не покрыто оксидной пленкой и легко смачивается Hg. Остальное Аu не извлекается. При переработке : - кварцевых руд ЕAu 80%; - кварцево - сульфидных руд ЕAu= 40 50% (!!технологический недостаток). Плавка золотой головки 1. Плавка на веркблей (Au- Pb сплав); 2. Плавка на Cu - сплав; 3. Бесколлекторная плавка. 1. Использует способность Pb растворять в себе Au. Для ведения плавки Au - головка смешивается с PbO, который является основным поставщиком Pb. Для восстановления Pb вводится восстановитель (коксик, крахмал,костная мука): 2PbO + C 2Pb + CO2. Для шлакования основных примесей вводят флюсы (сода, бура, стекло). Наиболее целесообразно вести плавку на Na - железистый шлак следующего состава : 24,5 % Fe(FeO); 23 33% Na2O. 10% CaO Такой шлак имеет температуру плавления 950 10000С и позволяет вести плавку при t0 = 12000C. 2. Вместо Pb в качестве коллектора используется Cu в виде CuO. Недостаток: трудность переработки Au- Cu сплава. Его отправляют на медерафинированичный завод; 3. Ведется непосредственная плавка Au- головки с флюсами. Применяется метод для богатых по Au золотой головки. Гидрометаллургические методы 1. Цианирование под давлением (ЮАР); 2. Жидкофазное хлорирование. 1. Применение повышенного давления O2 ускоряет процесс растворения крупного золота. Из раствора Au может быть выведено цементацией Zn, электролизом. В России, разработан метод цианирования при атмосферном давлении в специальных аппаратах-конусах. Это позволяет избегать залегание зернистого материала и достаточно эффективно вести процесс цианирования. Выделение Au может быть осуществлено цементацией, сорбцией. 2. Метод заключается в пропускании газообразного Cl через раствор, cодержащий золотую головку и HCl и NaCl. Au+3/2Cl2+HCl H[ Au3+Cl4]. Пустая порода SiO2, Al2O3, CaO не растворяются. Сульфиды металлов переходят в раствор. Чтобы этого избежать и снизить расход Cl, предварительно проводят окислительный обжиг, переводя сульфиды в нерастворимые оксиды. Под действием SO2, Na2SO3 и др. восстановителей Au восстанавливается. Метод обеспечивает EAu > 95 98% и обладает высокой селективностью. H[AuCl4]+Na2SO3 Au+NaCl+H2SO4 > 99% Вывод: Если в руде имеется крупное Au, то оно должно быть выделено из руды в цикле измельчения путем установки отсадочных машин. Полученный гравиоконцентрат доводят до золотой - головки, которая может быть переработана различными методами. Цианирование золотосодержащих руд Сущность цианирования заключается в выщелачивании Au из руд слабыми цианистыми растворами в присутствии O2 воздуха. Au и Ag переходит в раствор в виде цианистых комплексов: Na[Au(CN)2 ] u Na[Ag(CN)2 ]. Из раствора они могут быть выделены цементацией Zn или сорбцией на ионообменных смолах или активированных углях. Метод цианирования Применим для извлечения мелкого золота. К настоящему времени это единственный метод выделения золота из руды. Химизм процесса Растворение может быть описано различными химическими реакциями: Эльснер: Au u Ag 4Me + 8NaCN + O2 + 2H2O = 4Na[Me(CN)2] + 4NaOH (1) Бодлендер : H2O2 2Me+4NaCN+O2+2H2O = 2Na[Me(CH)2]+ H2O2+2NaOH; (2) 2Me+4NaCN+H2O2 = 2Na[Me(CN)2] + 2NaON (3) (1) = (2) + (3) Au - лучше растворяется по реакции (2) . Ag - лучше растворяется по реакции (1). 2Au+4NaCN+O2+2H2O= 2Na[Au(CN)2]+H2O2+H2O+2NaOH; 4Ag +8NaCN+O2+2H2O = 4Na[Ag(CN)2]+4NaOH; AuTe2+2NaCN+O2+3NaOH Na[Au(CN)2]+2Na2TeO3+3/2H2O; AgCl+2NaCN Na[Ag(CN)2]+NaCl; Ag2Se + 4NaCN + O2 + NaOH 2Na[Ag(CN)2] + Na2SeO3 + H2O; Ag2Se + NaCN + O2 + H2O Na[Ag(CN)2] + NaCNSe + NaOH. Термодинамика процесса NaCN комплексообразователь; O2 - окислитель. 0 Au/Au+ = +1,88; 0 O2/OH- = 0,40 B; 0 O2/OH+H2O2 = -0,15B. E = ок - вос > 0 , тогда процесс возможен. Au/Au(CN)2- - по уравнению Нернста = f(aAu+ ). [Au(CN)2]- : KH = 1,1*10-41; aAu+ , Au/Au(CN)2- = - 0,54 B. Процесс становится также возможен. Аналогично для [Ag(CN)2]-: KH -19 = 1,8*10 ; Ag/Ag(CN)2- = -0,31 B Кинетика процесса Лимитирующую стадию процесса устанавливают экспериментально по следующим факторам: - по интенсивности перемешивания ; - по влиянию температуры на процесс : по уравнению Аррениуса рассчитывают энергию активации K = K0 exp(-E/RT); по энергии активации (до 20 КДж/моль диффузионная, 50 КДж/моль – кинетическая области протекания реакций); - влиянию концентрации реагирующих веществ; - влиянию крупности материала. Цианирование является типичным гетерогенным процессом, где твердая фаза Au(Ag), жидкая фаза - цианистый раствор, газообразная фаза - О2. Процесс цианирования можно представить состоящим из нескольких элементарных стадий: 1.Адсорбция O2 воздуха раствором ; 2.Диффузия ионов циана и молекул растворенного О2 к поверхности частицы ; 3.Химическая реакция ; 4.Отвод (диффузия) продуктов реакции oт поверхности взаимодействия в объем Если медленной является (2) или (4) стадия, процесс лимитируется дифузией. Если медленной является (3) стадия, то процесс лимитируется химической кинетикой. Эксперименты, проведенные Каковским и сотрудниками показали следующее: ЕAgакт = 3,8 14,97 КДж/моль; ЕAuакт = 6 15 КДж/моль. jAg Ag n jAu При атмосферном давлении n 10 15 n Таким образом, процесс протекает в диффузионном режиме. Лимитирующей является диффузия либо циан - иона, либо О2. Для Au характерен переход при интенсивном перемешивании из диффузионного режима в кинетический. При интенсивном перемешивании происходит адсорбция О2 на поверхности Au, что затрудняет доступ цианида. jAu Повышенное давление О2 Диффузия О2 лимитирует Атмосферное давление 0,05 0,2 % jCN- В реальных условиях, как правило, лимитирует диффузия О2. Оптимальную скорость процесса достигают путем подбора соответствующих концентраций цианида и О2. EAu -0,043 мм -0,074 мм -0,150 мм !!! Все факторы, ускоряющие диффузию следует рассматривать как возможные пути интенсификации процесса цианирования. Факторы, влияющие на процесс I. Соотношение концентраций CN- и O2. Если процесс протекает в режиме внешней диффузии, то он м описывается 1 законом Фика. й 1 закон Фика: количество вещества, прошедшего в результате молекулярной диффузии через плоскую поверхность пропорциональна величине поверхности, продолжительности диффузии и градиенту концентрации по нормали к этой поверхности : dc dm DS d dx Удельная скорость dc процесса : dm DS d dx dc dm dm DS j d S dc d dx D dx Приниаем, что изменение концентрации происходит линейно. j D C jCN DCN (CnCN ) D (Cn Co) Разберем на примере Ag : 4Ag+8NaCN+O2+H2O= 4Na[Ag(CN)2] + 4NaOH. 1 j Ag jCN 4 jO2 2 Выразим удельную скорость растворения CN- : jCN DCN (Cn CN Co CN CN ) (Cn Co ) jO 2 DO2 O2 O2 O2 CN DO2 CN C0 8 O2 DCN O2 C0 Максимальная скорость процесса тогда, когда скорости всех реакций равны. a) Если CCN- >> CO2 , процесс лимитирует диффузия О2. Это O2 значит, что Cn = 0, тогда: jO 2 DO2 Co O2 O 2 б) Если CO2 >> CCN- , процесс лимитирует диффузия CN-. Это значит, что CnO2 = 0, тогда : jCN DCN C0 CN CN Отсюда : DO2 CN C0 8 O2 DCN O2 C0 CN Определены экспериментально для Ag это отношение = 8,6; для Au это отношение = 4,3. Вывод : На практике процесс лимитируется диффузией кислорода. Растворимость кислорода в воде согласно закону Генри равна : СO2 0 СO2 0 1 РО2 KГ 1 РО2 KГ КГ - постоянная Генри, РО2- парционное давление О2 над раствором. CО20 = 8,6 9,13 мг/л. Такая растворимость соответствует CCN- = 0,01% для Au и 0,02% для Ag. Процесс лимитируется диффузией О2 . Для поддержания концентрации О2 в pастворе на уровне 8 9 мг/л процесс проводят при постоянной аэрации раствора. Она может быть принудительная или естественная. II. Поскольку скорость диффузионных процессов зависит от интенсивности перемешивания, все аппараты оборудованы перемешивающим устройством : - механического типа ; - пневматического типа ; - пневмомеханического типа. III. Влияние температуры 0 на 10 С в 1,2 1,3 раза При цианировании Т повлечет и увеличение скорости побочных реакций, что приведет к возрастанию расхода NaCN u O2. C Т возрастает скорость разложения NaCN за счет гидролиза (потери) и уменьшается растворимость О2 . Поэтому процесс ведут при t = 15 250C. IV. Вязкость пульп Влияет на коэффициент диффузии. Чем больше вязкость, тем меньше коэффициент диффузии. Вязкость пульп является функцией ж : т и вещественного состава руды (наличие большого колличества илов). Уменьшение ж : т вязкость. - для кварцевых руд ж : т = (1 2):1; - для глинистых руд ж : т = (3 5):1. VI. Крупность частиц руды и золота. Крупное золото растворяется медленно, поэтому должно быть удалено гравитацией. Тонкодисперсное Au, как не имеющее свободной поверхности контакта практически не растворяется. Мелкое золото при оптимальной степени вскрытия поверхности растворяется хорошо. Электрохимическая природа цианирования Экспериментами установлено, что цианирование - типичный электрохимический процесс. На анодных участках протекают реакции : A : Au + 2CN = [Au(CN)2] + e; K : O2+ 2H2O+2e = 2OH + H2O2. Если Au ассоциировано с сульфидными минералами, которые выполняют роль катодных участков, то скорость растворения золота увеличивается. Потери цианида Расход цианида - одна из основных статей в себестоимости переработки Au руды. Теоретически, для растворения 1кг Au достаточно 0,49г NaCN. На практике расход в десятки раз больше (до 6 кг). Это связано с потерями цианида. Различают потери 1. Механические потери связаны с разливом раствора, потери при открытии бочек с NaCN (они невелики); 2. Потери неотмытого NaCN (потери с хвостами цианирования). Для их снижения необходима тщательная отмывка обеззолоченых хвостов от золотосодержащих цианистых pастворов. 3. Потери за счет гидролиза NaCN + H2O NaOH + HCN сильный яд 1г Au – 0,49г NaCN Для снижения протекания данной реакции в раствор вводят защитную щелочь (CaO, Ca(OH)2) или NaOH - сдвиг равновесия реакции влево. Без защитной щелочи стадия гидролиза 3 16%. Использование защитной щелочи снижает гидролиз до 0,1 0,3%. Концентрация защитной щелочи: CCaO = 0,001 0,02%. Чаще применяют CaO как более дешевый реагент. Кроме того, CaO выполняет роль коагулянта. 4. Потери цианида за счет химического взаимодействия с минералами. Руда содержит инертную породу: SiO2, Al2O3, MgO, оксиды Fe(III, II), и оксиды, сульфиды, арсениды цветных металлов и Fe, которые активно взаимодействуют с цианидом. Соединения Fe Присутствуют в виде : Fe2O3, Fe3O4, FeOOH, FeCO3, FeS2, FeS и другие. Окисленные соединения Fe2O3, Fe3O4, FeOOH, FeCO3 не взаимодействуют с NaCN. Поведение сульфидов зависит от их структуры и типа: плотные и рыхлые (пористые). Пирит (FeS2) - разрушается медленно и не оказывает влияние на потери цианида. Влияние марказита (FeS2) и пиротина (FeS) на потери цианида велико: pасход NaCN, VAu, EAu. FeS u FeS2 начинают разлагаться уже в водных средах (при измельчении, сгущении, цианировании). При измельчении: 2FeS2+7O2+2H2O = 2Fe2++4SO42-+4H+; 2FeS+O2+4H+ = 2Fe+2+2S+2H2O; Fe2++5H2O+SO42- = 2Fe2O3*SO3 +10H+; не взаимодействует 2Fe2O3*SO3+7H2O=4Fe(OH)3 +2H++SO42- ; не взаимодействует S + CN- = SCN- ; 2S + 2OH- +O2 = S2O52- + H2O. При цианировании : H+ + CN- = HCN ; Fe2+ + 2H- = Fe(OH)2 ; Fe(OH)2 + 2CN = Fe(CN)2 + 2OH ; цианистое Fe Fe(СN)2 + 4CN- = [Fe(CN)6]4- ; железистая соль При недостатке защитной щелочи: 2Na++Fe2++[Fe(CN)6]4-=Na2Fe[Fe(CN)6]; голубовато- белый осадок Na2Fe[Fe(CN)6]+O2+2H2O = Fe4[Fe(CN)6]3 +[Fe(CN)6]4- + 4OH- +8H+. синий цвет - это нарушение технологического процесса. Вывод: при появлении синей окраски раствора необходимо ввести защитную щелочь. В процессе цианирования сульфиды железа непосредственно взаимодействуют с цианистыми растворами. 4FeS+3O2+4CN+6H2O=4Fe(OH)3+4CNS; FeS + 6CN- = [Fe(CN)6]4- + S2- и т.д. Продуктами взаимодействия являются соединения: Fe2+, Fe3+, S2, CNS-, S2O32-, SO42- и т.д. 22CNS , S2O3 , SO4 - относительно безвредные. S2- -оказывает вредное влияние на последующие операции осаждения Au. 2+ 3+ Fe , Fe - увеличивает расход CN , снижается извлечение Au. Поэтому, если в руде много сульфидов железа необходимо принимать соответствующие меры: 1. Предварительное перемешиваниее (аэрация) пульпы в щелочном растворе: Fe2+ Fe3+. 2. Интенсивная аэрация пульп в процессе цианирования : Fe2+ Fe3+. 3. Введение в пульпу растворимых солей свинца. Свинец связывает сульфидную серу в труднораствортмый PbS. Минералы Cu Cu существует в виде различных сульфидных и окисленных минералов : CuFeS2, Cu2S, Cu3FeS2, 2Cu(OH)2, CuCO3*Cu(OH)2, Cu2S*As2S3 , Cu2S*Sb2S3, CuSiO3, … Cu . Все они, кроме CuFeS2 и CuSiO3 активно взаимодействуют с цианистыми растворами по реакциям : 2Cu + 6NaCN + 2H2O = Na4[Cu(CN)6] + 2NaOH + H2; CuSO4+2NaCN = CuCN + Na2SO4+1/2(CN)2; CuCN+2NaCN = Na2[Cu(CN)3]; Cu(OH)2+4NaCN= Na2[Cu(CN)3]+2NaOH+1/2(CN)2. CuCO3 + 4NaCN= Na2[Cu(CN)3] + 2Na2CO3 + 1/2(CN)2; (CN)2 + 2OH = CN + CNO + H2O; цианат-ион 2Cu2S + 6NaCN + H2O + 1/2O2 = 2CuS + 2Na2[Cu(CN)3] + 2NaOH; 2CuS + 6NaCN + H2O + 1/2O2= 2Na2[Cu(CN)3] + 2NaOH + 2S; вредно! S + CN- = CNS-. роданид-ион Таким образом расходуется большое количество NaCN, часть растворенного O2 и образуются сложные комплексные ионы меди. Все это приводит к снижению концентрации NaCN в растворе, снижению концентрации растворенного O2, а значит к снижению скорости растворения Au, извлечения Au из раствора. Поэтому!! присутствие в руде сотых долей % меди приводит к нарушению технологического процесса цианирования. Считают, что причиной этого является: 1. Снижение концентрации NaCN и O2 в растворе ; 2. Образование на поверхности Au-частицы в присутствии растворенных комплексов Cu плотных пленок вторичного происхождения. Например, пленка может образоваться по следующей pеакции: 8[Cu(CN)2]- + 4Au + 2H2O + O2 = 8CuCN+4[Au(CN)2]+4OH-. нерастворимое соединение Если в руде присутствуют даже сотые доли % меди, перед цианированием ее необходимо удалить из руды следующими методами: 1.Флотация (если Сu в виде сульфидов); 2.Выщелачивание перед цианированием соединений Cu кислыми или аммиачными растворами с последующим цианированием руды (если Cu в виде окисленных форм); 3. Метод Мостовича заключается в выщелачивании окисленной меди в сернокислом растворе, цементации Cu из раствора и флотации Cu и сульфидов Cu. Остаток после промывки цианируют. 4. При низком содержании меди цианирование слабыми растворами CCN- = 0,005%. Соединения As и Sb Являются чрезвычайно вредными для цианистого процесса. Основное вредное влияние связано с образованием на поверхности Au нерастворимых пленок. Кроме того, на свое растворение они расходуют О2, цианид и защищитную щелочь. Все это приводит к резкому уменьшению извлечения Au ( до 30 40%). В рудах As и Sb находятся в виде сульфидных или окисленных соединений: FeAsS, As2S3, As2S4, Sb2S3, Sb2O3, Sb2O4 и т.д. В щелочной цианистой среде эти соединения разлагаются: Sb2S3 + 6OH- = SbO33- + SbS33- + 3H2O; окси-ион тио-ион 2SbS33- + 12OH- = 2SbO33- + 6S2- + 6H2O; 32SbS3 + 6CN + 3O2 = 36CNS + 2SbO3 ; Sb2S3 + 3S2- = 2SbS33- и т.д. Присутствие растворенных соединений Sb приводит к образованию пленок на Au. Мышьяковистые и сурьмянистые руды считаются упорными. При невысоком содержании As и Sb можно вести цианирование при следующих условиях : 1.Снижение COH(защитной щелочи): COH- = 0,001 0,03%. 2.Введение в раствор растворимых солей свинца : Pb(NO3)2 или уксусно - кислый Pb. Соединения Pb связывают сульфидную S в безвредный Pb S. Химизм этого процесса описывается следующими реакциями: PbO + 2OH- = PbO22- + H2O; 22PbO2 + S + 2H2O = PbS + 4OH ; 233PbO2 + 2SbS3 + 6H2O = 3PbS + Sb2S3 + 12OH- ; PbS + CN + 1/2O2 + 2OH = CNS- + PbO22- + H2O. и т.д. При высоком содержании As и Sb необходима флотация или другие специальные методы переработки. Соединения Zn Zn присутствует в окисленной или сульфидной форме. Сульфиды слабо взаимодействуют с цианистыми растворами: ZnS + 4CN- = [Zn(CN)4]2- + S2- ; 2 ZnS +10CN- + O2 + 2H2O = 2[Zn(CN)4]2- + CNS- + 4OH-. Окисленные соединения Zn растворяются полностью и быстрее, чем Au : ZnO + 2CN- + H2O=[Zn(CN)4]2- +2OH-. Металлический цинк: Zn + 4CN + 2H2O = [Zn(CN)4]2- + 2OH- + H2. Существенного влияния на процесс соединения Zn не оказываeт. Cоединения Pb B небольших колличествах являются полезными. Соединения Hg Hg может попадать в руду после амальгамации . Растворяется медленно, относительно безвредна. ’’ Утомляемость’’ растворов Технологически - проявляется понижением извлечения Au. Происходит по мере накопления в оборотном цианистом растворе примесей ЦМ и железа. При повышенной концентрации примесей в растворе возможно образование пленок на Au. При ’’утомляемости’’ необходим срочный вывод части раствора из процесса и введение свежего цианистого раствора вместо него. Практика цианирования Известны следующие методы цианирования : I. Перколяция (просачивание); II. Агитация (перемешивания); III. Кучное выщелачивание; IV. Сорбционное выщелачивание. Схемы цианирования С использованием перечисленных методов различают схемы: 1. По полному иловому процессу. Вся руда измельчается до состояния илов (- 0,074 мм) и ведется цианирование с использованием 2 или 4 метода. 2. Раздельного цианирования песков и илов. На стадии измельчения при классификации получают пески и слив (илы). Пески цианируют 1 методом, илы – 2 или 3 методом. I. Метод перколяции Метод основан на естественной фильтрации цианистого раствора через слой песковой фракции руды, уложенной на ложное днище. Процесс ведут вв специальных перколяционных чашах цилиндрической или прямоугольной формы. Чан из дерева или ж/б стали, установлен на специальных опорах. У чана имеется ложное днище. Высота чана 3 8 м, диаметр – 10 15 м. Величина загрузки до 900т. Работа чана складывается из следующих операций: 1. Загрузка руды (равномерно и рыхло); 2. Аэрация; 3. Закрыть кран, залить раствор NaCN: сначала крепкие 0,10,2 NaCN; 4. Выдержка – цианирование; 5. Открыть кран, провести дренаж; 6. Заливка более слабого раствора NaCN, повторяется (4) и (5); 7.Заливка слабого растворa NaCN: 0,01 0,02 NaCN, повторяется (4) и (5); 8. Промывка водой; 9. Разгрузка обеззолоченной руды. Цикл обработки 5 15 суток. 3 Расход NaCN 2 м /т руды. Достигаемое извлечение золота 70 80%. Метод прост в оформлении, не требует больших затрат. Отличается низкой производительностью и недостаточно высоким извлечением золота. Имеет ограничения по использованию: метод применим только для руд с хорошей фильтруемостью (скорость фильтрации > 50 м3/м2·ч) Такой скорости фильтрации соответствует руда, в которой илов < 1 3%. Золото в руде должно быть мелкое и по возможности свободное или на сколах, трещинах зерен руды. В настоящее время метод применяют либо на старых фабриках, либо при работе фабрики по схеме pаздельного цианирования песков и илов. На базе этого метода возник и развивается метод кучного выщелачивания. II. Метод кучного выщелачивания Применим для бедных руд (1 2 г/т) и для богатых руд, но на фабриках очень низкой производительности. Применяется для руд крупностью 5 20 мм (100 мм). Глинистые руды подвергают окомкованию. Au должно быть мелкое или на сколах. Процесс ведут следующим образом: готовится площадка с уклоном 2 4о, которая покрывается водонепроницаемым покрытием. На площадку укладывается руда в виде штабеля (кучи). Масса руды- 100 200 тыс. тонн. Вокруг кучи расположены канавки, куда стекает цианистый раствор. Над поверхности кучи предусмотрены углубления, куда заливается цианистый раствор. СNaCN = 0,1 0,2%; pH = 10 11. Раствор просачивается через кучу, стекает с растворенным золотом через канавки в специальный прудок - сборник. Au из раствора выделяют сорбцией на угле, а обеззолоченый раствор после подкрепления цианидом – в оборот. Процесс длится 30 90 суток. Извлечение золота = 50 60%. Au Уголь mруды = 100 200 тыс.т. Объем раствора =0,15 0,3 м3/м3. Метод считается перспективным для переработки старых отвалов, бедных по Au руд. Число установок кучного выщелачивания возрастает. III. Цианирование перемешиванием При данном методе руда измельчается до состояния илов; крупностью - 0,074 мм (- 0,043 мм) и подвергается принудительному перемешиванию со слабыми цианистыми растворами. Данный метод значительно эффективнее, так как обеспечивается: - полное вскрытие золотин; - лучшая диффузия CN , О2 к поверхности золота; - высокая аэрация пульп (Со2 ). Все это обеспечивает более высокую скорость процесса и извлечение золота. Процесс длится 6 24 ч. Извлечение золота 90% . Метод является основным для извлечения мелкого золота. Технологическая схема цианирования перемешиванием: Измельченная руда -0,074 мм ж: т = (65):1 Сгущение Слив в оборот Сгущенный продукт (ж:т = 1:1) Цианирование Разделение твердой и жидкой фазы Промывка осадка Au- содержащий раствор Zn Обеззолоченная руда (хвосты) Цементация Au На обезвреживнание, в отвал Обеззоолченный раствор Au-Zn осадок Измельченная руда -0,074 мм ж:т = (6-5):1 Сгущение Слив в об орот Сгущенный продукт (ж:т = 1:1) Цианиров ание Разделение твердой и жидкой а фазы Промывка осадка Au-содержащий ра створ Zn Цементация Au Обеззолоченный раствор Au-Znосадок Обеззолоченная рудао (хвсты) На обезвреживание, в отвал Сгущение Из классификатора поступает пульпа с ж : т = 1:1. Для удаления избыточной воды с целью сокращения расхода реагентов, единиц оборудования производят сгущение пульпы перед цианированием. Для увеличения скорости осаждения частиц при сгущении в пульпу вводят коагулянты (электролиты) и флокулянты. Коагулянты – известь (защитная щелочь). Флокулянты (ПАВ) – полиакрил амиды. Цианирование Параметры процесса СNaCN = 0,01 0,1% ; CCaO =0,01 0,02% ; t = 6 24 ч. Ж : Т = 1:1; 1,5:1( для кварцевых руд ) Ж : Т = 2:1; 3:1; (4:1)( для глинистых руд). Процесс можно вести в периодическом или непрерывном режиме. Периодический режим применяют при преработке богатых по золоту руд малого объема. Руду цианируют в непрерывном режиме. Схема цепи аппаратов: Измельченная руда Au- содержащий раствор Хвосты Сгущенный продукт Число аппаратов зависит от потока пульпы и от продолжительности цианирования: Vаппар = Qпульп * циан; Qпульп = Qруды (м 3/ч)*(R + 1/ руды), м3/ч. Зная Vаппар можно: 1. Задаться числом аппаратов n и найти объем одного аппарата; 2. Задаться объемом одного аппарата (V ) и найти n. n не может быть < (4 8). Обычно n = 1012 ( для снижения проскока частицы). Аппаратура для цианирования Требования к аппаратам: - обеспечить высокую интенсивность перемешивания; - высокую степень аэрации. Материал для аппаратов Cталь,чугун, ж/б (цианистая среда с pH = 9 11 не агрессивна). Типы аппаратов - с механическим перемешивaнием (агитатор); - с пневматическим перемешиванием (пачуки); - с пневмомеханическим перемешиванием; - пульсационные колонны. Аппарат с механическим перемешиванием Д = 4,5 8м; H = 4,5 6м; V = 55 250 м3. Аппараты широко применяются. Hедостаток: высокий расход электроэнергии. Достоинства: 1. Bысокая степень перемешивания; 2. Bысокая степень аэрирования. Воротник Пульпа Пульпа Желоб Диффузор Импеллерная мешалка Пластина Пачуки Пульпа на 1/3-1/2 H Сжатый воздух Уровень пульпы Пульпа Аэролифт (циркулятор),d) Сжатый воздух Для аварийного выпуска Пески 0,2 0,5 d Диффузор Н : D = (3 5) : 1; D = 1 6,6 м; Н = 2 22 м; V = 2 500 м3; d = 0,1 0,2 D. Расход воздуха = 1 3 м3/мин 3 на 100 м объема. Перемешивание осуществляется путем подачи сжатого воздуха: сжатый воздух Циркулятор d > 0.45м сжатый воздух отверстия d > 0.45м Чтобы исключить заиливание, в нижней части аппарата установлен диффузор. Достоинство 1. простота конструкции; 2. простота обслуживания; 3. воздух подается сжатым, поэтому высокая степень аэрирования, высокая интенсивность перемешивания. Недостатки: 1. большой расход сжатого воздуха; 2. большой расход э/энергии на получение (1.); 3. заиливание. Аппараты с пневмомехани- ческим перемешиванием Размеры, что и для аппаратов с механическим перемешиванием. Достоинство: 1. небольшая высота; 2. хорошая аэрация. Сжатый воздух Пульпа Пульпа Общий недостаток – низкий КПД аппаратов, возможность проскока нерастворенного золота. Эти недостатки исключены в аппаратах нового типа – пульсационных колоннах Пульпа Пульсационная колонна Сжатый воздух Пульсатор Распределитель Пульпа Перемешивание создается за счет пульсаций. КПД = 90%. . Вместо 3 пачуков ставят 1 аппарат (пульсационную колонну). В процессе цианирования получают пульпу, жидкая фаза которой представлена комплексами золота и других металлов : [Au(CN)2]-; [Ag(CN)2]-; n-2 n-3 [Fe(CN)n] ; [Fe(CN)n] ; n-1 33[Cu(CN)n] ; AsO3 ; SbO3 ; СN-; CNS-; OH- и др. CAu = 2 15 мг/л. Твердая фаза – это обеззолоченая руда, СAu = 0,3-1,2 г/т. Полученная пульпа направляется на разделение жидкой и твердой фаз с одновременной отмывкой твердой фазы от растворенного золота и цианида. Разделение золотосодержащих пульп Пульпу подвергают разделению на жидкую (Au – содержащий раствор) и твердую фазу (хвосты). Кроме разделения на этой операции необходимо провести отмывку хвостов от растворенного золота и цианида. Методы разделения 1. Декантация: - периодическая; - непрерывная. 2 .Фильтрация: - периодическая; - непрерывная. Периодическая декантация осуществляется в тех же аппаратах, в которых проводят цианирование. Непрерывная декантация применяется для больших объемов пульп, которые легко сгущаются. Проводится в сгустителях. Промывной раствор Свежая вода Пульпа Отмытые хвосты на Хвосты на отмывку Au-содержащая промывная вода На извлечение Au обезвреживание В отвал Наибольшее применение находит метод фильтрации, как более производительный. Фильтрация – это разделение Т и Ж фаз через фильтрующую перегородку, обеспечивающую разность давлений. Кинетическое уравнение фильрации: dV P , d * S ( ROC R ф. П ) Наибольшее применение находит метод фильтрации, как более высокопроизводительный. Фильтрация – это разделение Т и Ж фаз через фильтрующую перегородку, между которой создается разность давлений. Кинетическое уравнение фильтрации выглядит следующим образом: dV– изменение объема фильтрата; S – площадь фильтрации; P – разность давлений между фильтрующими перегородками; Rос – сопротивление осадка фильтрации; Rф.п – сопротивление фильтрующей перегородки. Факторы, влияющие на процесс фильтрации: 1. Гранулометрический состав осадка. Присутствие илов Rос, , происходит забивка пор фильтрующей перегородки, Rф.п, . Для укрупнения твердых частиц в пульпу вводят коагулянты или флокулянты (повышают влажность кеков). Нормальная влажность кеков 20 40%, при введении флокулянтов она возрастает до 50 60%. 2. Температура пульпы. Влияет на . Чем выше Т, тем ниже и тем выше . На фабриках наблюдается сезонное колебание производительности фильтров. 3. Сопротивление фильтрующей перегородки. К фильтрующей перегородкe предъявляются такие требования: - она должна оказывать min сопротивление фильтрации; max удерживать твердые частицы; - должна быть механически прочной, иметь способность регенерироваться (CaCO3 растворяется слабым раствором HCl). Этим требованиям удовлетворяют лавсан и капрон. 4. Отношение ж : т в пульпе. Влияет на производительность фильтра, которая оценивается по массе твердого. Для повышения производительности фильтров отношение ж : т должно быть min (11,5 : 1). При большем отношения ж : т, для повышения производительности фильтра необходимо удалить часть влаги предварительным сгушением. 5. Величина вакуума (для вакуумных фильтров). Оказывает двоякое влияние. Чем глубже вакуум, тем выше скорость фильтрации. Под действием вакуума происходит прессование осадков и для сильно сжимающихся осадков увеличение вакуума приводит к увеличению Rос и к уменьшению . Для фильтрации применяют 1. Фильтры периодического и непрерывного действия; 2. Фильтры, работающие под вакуумом или под избыточным давлением; 3. Фильтры, работающие под давлением гидростатического столба жидкости (песчаные и мешочные). Последние применяют не для разделения пульп, а для осветления растворов (после разделения твердой и жидкой фаз на фильтре). Фильтр мешочный Фильтр песчаный Пульпа Пульпа Раствор Раствор Барабанный вакуумный фильтр Hа фабриках находит наибольшее применение для разделения пульп. Распределительная головка отдельными ячейками присоединена к вакууму, другими – к линии сжатого воздуха. Площадь фильтрации: S = 4 100 м2 ; D = 1,4 4,2 м; L = (1,8 - 8) 9 м. Пульпа Промывка Распределительная головка Перегородка Нож Кек Барабан Корыто Пульпа Мешалка Производительностью фильтров зависит от типа руды: - для кварцевых 2,5 5,5 т/м2·сут (толщина кека n = 5-10см); 2 -для глинистых < 1,0 т/м ·сут (n = 1см). Эти фильтры просты в обслуживании, обеспечивают удовлетворительную отмывку Au и CN-, но не применимы для глинистых руд. Рамные вакуумные фильтры периодического действия Представлены отдельными рамами, состоящими из деревянных каркасов, обтянутых тканью. Вакуум создается с помощью перфорированных труб. К вакууму К вакууму Pама пульпа выпуск пульпы 24 рамы 3 х 3м. 3 х 3м. 24 рамы h =2,5 5 cм. Рамы помещают в воронки и подсоединяют к вакууму. Раствор через трубки уходит в сборник. На фильтровальной ткани остается кек. По достижении заданной толщины кека пульпа выпускается, а в воронку заливается промывной раствор. Поверхность фильтрации: S = 220 440 м2. Один цикл фильтрации: = 80 90 мин. Фильтр обеспечивает высокую степень отмывки даже при переработке глинистых руд. Недостаток: периодичность действия, более низкая производительность фильтра: - для глинистых пульп 0,2 0,4 т/м2·сут. Влажность кеков 25 35%. Дисковые вакуумные фильтры кек Горизонтальное размещение фильтрующей поверхности затрудняет промывку осадка. Поэтому дисковые вакуумные фильтры применяются для фильтрации флотационных концентратов, не требующих отмывки. или применяются для фильтрации цианистых пульп по схеме фильтрации – репульпации. Такая схема может применяться даже для глинистых руд. Свежая вода Au-содержащий раствор д.ф Au- пульпа д.ф д.ф Нутч – фильтры Это вакуумные фильтры периодического действия. Применяются при переработке малых объемов материала с высоким содержанием золота. S = 1 6 м2, выгрузка осадков производится вручную. Пульпа Фильтрующая поверхность 2 S = 16 м к вакууму Раствор Выделение Au из цианистых растворов В процессе цианирования и фильтрации получают Au-содержащие растворы. В них Au в виде: [Au(CN)2]- ; CAu= 2 5 мг/л. [Ag(CN)2] СCN = 0,02 ,05% [Cu(CN)3]2- [Fe(CN)6]4- СCaO= 0,0010,05% [Pt(CN)6]2- CO2 = 3 6 мг/л. Такой раствор поступает на извлечение Au. Методы извлечения Au 1. Цементация Zn; 2. Цементация Al (если растворы богаты по Ag); 3. Сорбция на смолах (в технологии сорбционного выщелачивания); 4. Сорбция на угле (кучное выщелачивание) 5. Электролиз (если Cau > 0,5 - 1 г/л). Цементация Zn Физико-химические основы: 2[Au(CN)2]+ +Zn = [Zn(CN)4]2-+2Au; E = -0,54 (-1,26) = 0,82 В > 0. 22[Ag(CN)2] +Zn = [Zn(CN)4] + 2Ag; E = -0,31 (-1,26) = 0,95 В > 0. Au(CN)-4/Au = - 0,54 B; Ag(CN)-4/Ag = - 0,31 B; Zn(CN)2-4/Zn = - 1,26 B; Cu(CN)2-4/Cu = - 0,87 B; Pt(CN)2-4/Pt = - 0,68 B. Т.к. E > 0, то процесс термодинамически возможен. 23 Kp Au=1,0·10 ; 32 Kp Ag=1,4·10 . Большие значения Kp свидетельствуют о высокой степени протекания реакции, т.е. Au и Ag из раствора могут быть выделены практически нацeло. На практике, остаточная концентрация Au в растворе 0,002 ÷ 0,03 мг/л. Кроме Au и Ag будут цементироваться и другими металлами. Теоретический расход Zn - 0,19г на 1г Au. Практически, расход Zn в 10 ÷ 100 раз больше, что связано с протеканием побочных реакций: 1. Zn + 2H2O + 4CN = [Zn(CN)4]2- + H2 + 2OH-. 0Zn(CN)2-4/Zn = - 1,26 B; 02H2O/H2+2OH--2e = - 0,83 B. 2. 2Zn + О2 + 2H2O + 8CN- = 22[Zn(CN)4] + 4OH ; 0O2+2H2O/4OH--4e = + 0,40 B. Процессы термодинамически возможны. 0 О2 2 Н 2О / 4 ОН 4 е 0,4 B При нарушении технологического процесса в производственных растворах появляется белый осадок, который обволакивает частички Zn и закрывает доступ растворенного Au к Zn. Белый осадок состоит из Zn(OH)2 и Zn(CN)2 Установлено, что они образуются при недостатке в растворе CN- и защитной щелочи. Zn OH- ZnO22- H2O Zn(OH)2; Zn(OH)2 + [Zn(CN)4]22Zn(CN)2 + 2OH-. Для предотвращения протекания данных реакций и выпадения белых осадков, необходимо концентрацию CN и защитной щелочи поддерживать на достаточно высоком уровне. Если растворы не деаэрированы, т.е. CO2= 3 8 мг/л, то концентрация: CCN- = 0,05 0,08 %; COH- (защ. щ.) = 0,05 0,08 %. Если растворы хорошо деаэрированы, т.е. CO2= 0,5 2 мг/л, то концентрация: CCN- = 0,02 0,03 %; COH (защ. щ.) = 0,02 0,03 %. Электрохимическая природа цементации Процесс цементации носит электрохимический характер. Процесс можно представить как работу микрогальванического элемента, где на анодных участках идет концентрация Zn, а на катодных восстановление Au, O2 и H2O. Скорость процесса лимитируется величиной предельного тока, т.е. диффузией ионов [Au(CN)2]- к Zn. Все факторы, ускоряющие диффузию служат ускорением процесса цементации золота цинком: - величина катодной поверxности Zn; - интенсивность перемешивания; - температура. На практике используют не все факторы. Для увеличения величины поверхности Zn использовали вместо Zn стружки высокодисперсную Zn пыль. Увеличение величины катодной поверхности цинка достигается введением в раствор Pb (в виде солей): Pb( NO3 ) Zn Zn( NO3 ) 2 Pb Pb - губка на поверхности, Zn - частицы. Pb Zn Перемешивание, с одной стороны, ведет к увеличению диффузии ионов [Au(CN)2] - к поверхности Zn, с другой стороны, - к протеканию побочных реакций. Побочные реакции протекают интенсивнее, чем основная. Поэтому процесс цементации ведут без перемешивания методом перколяции, т.е. просачиванием Au-содержащего раствора через слой Zn порошка. Повышение температуры увеличивает скорость как основных, так и побочных реакций, резко увеличивая расход Zn- пыли. Процесс ведут при обычной температуре. Для снижения расхода Zn на практике проводят деаэрацию растворов и поддерживают определенную концентрацию CN- и OH- Влияние примесей на процесс Все примеси, присутствующие в растворе отрицательно влияют на процесс цементации. Если много Cu – образуется пленка. Если много As, Sb – образуют- ся нерастворимые пленки сульфидов на поверхности Zn. При высоком содержании примесей в растворе цементацию ведут в специальном режиме. Практика цементации Направляемые на цементацию цианистые растворы не должны содержать взвеси, т.к. она может оседать на поверхности Znпорошка, снижая степень цементации Au. Для удаления взвесей раствор отправляют на осветление, которое проводят: - в мешочных фильтрах; - в рамных-вакуумных фильтрах; - в пресс - фильтрах; - в песочных фильтрах; - свечевые (патронные фильт ры). Все типы фильтров являются эффективными. Самые высокопроизводительные – это свечевые фильтры. к вакууму раствор раствор патрон О2 из раствора в газовую фазу Zn Осветленный Соли Pb Au-содержащий раствор Вакуумнасос Деаэратор или вакуум-рессивер Чан приемный Слой Zn, max Au Съем Au-осадка (споласкива- ние) ведется 1-2 раза в месяц. Конечной продукцией операции являются Au-Zn осадки, или цианшламы и обеззолоченный раствор, в котором CAu= 0,002 0,03 мг/л. Он направляется на обезвреживание или в оборот на цианирование. Au+Zn - осадки на специализированный завод на извлечение Au. Глубина осаждения Au: εAu 99,5 99,9%. Cогласно техническим условиям: Au – 3 35 %; Zn – 20 60 %; Pb – до 10 %; Cu – 0,1 30 %. Переработка Au-Zn осадков (цианшламов) Au – Zn - осадки имеют следующие составы: Au, Ag, Zn, Pb, ZnCO3, Zn(OH)2, Zn(CN)2, Cu; соединения Cu; Fe, As, Sb, CaO, SiO2 и др. Au-Zn-осадки перерабатывают с целью получения более богатого, обогащенного по Au и Ag продукта. Методы переработки 1. Кислотный. Включает выщелачивание в слабом растворе H2SO4, сушку и прокалку кека и плавку полученного продукта. а) Выщелачивание Применяют 1015% раствор H2SO4. Процесс ведут в чанах, футерованных Pb, оборудованых мощной вытяжной вентиляцией при 50 70ºС. Zn H 2 SO4 ZnSO4 H 2O ZnCO3 H 2 SO4 ZnSO4 H 2CO3 Zn(CN ) 2 H 2 SO4 ZnSO4 2 HCN Pb H 2 SO4 PbSO4 H 2 т.е. Pb остается в Au-Ag - остатке. Соединения As, Sb растворяются и выделяются летучие соединения: AsH4 - токсичные. Получают раствор и остаток. После фильтрации и промывки остатка кек содержит: 30 50% Au; 20 60% Zn б) Сушка и прокалка. Промытый кек сушат в электрических полочных печах, и прокаливают при t = 500 7000C. При этом происходит окисление ЦМ и Fe до оксидов , которые легко могут быть ошлакованы. Полученный продукт подвергают плавке в тигельной, электрической печи при t = 1100 12000С. Для образования легкоплавкого шлака вводят флюсы: буру, соду, кварц. Если много соединений осталось неокисленных, то вводят окислитель: NH4NO3, MnO2, FeCl3, BaO2. Окислитель NH4NO3 рекомендуется вводить, если в Zn-осадке высокое содержание S, т.к. может образовываться 3-я фаза (Cu2S, FeS), куда переходят Au, Ag. При плавке образуется 2 продукта: шлак и Au-Ag сплав (металл Доре). При спуске шлака его измельчают и направляют на переработку руды, т.к. в нем есть Au и Ag в виде мелких включений. Полученный сплав имеет пробу 950 990. Этот металл поступает на аффинаж. 2. Двух стадийная кислотная переработка Au-Zn осадка в растворе HCl с последующей сушкой, прокалкой и плавкой.. Метод состоит в : a) Bыщелачивании в 30 35 % растворе HCl (в две стадии). При растворении в HCl в раствор переходят не только Zn и его соединения, но и Pb, Ca: Pb + 2HCl PbCl2 + H2; CaO + 2HCl CaCl2 + H2O. Не растворяется только Cu. Но при высоком содержании Cu в Au-Zn - осадке в раствор рекомендуют вводить окислитель NH4NO3 , MnO2, или FeCl3. При этом: Cu CuO CuCl2. при данном методе происходит более полное отделение ЦМ от Au и Ag и получение более богатого кека по Au и Ag. В растворы может переходить 6 10 мг/л Au и Ag. Поэтому растворы после фильтрации пропускают через активированный уголь для сорбции Au и Ag. Все последующие операции аналогичны 1 методу. 3. Если Au-Zn - осадки богаты по Au и Ag (2030%), то их перерабатывают по схеме: сушкапрокалка-плавка без кислотного выщелачивания. 4. Предусматривает окислительное прокаливание Au-Zn осадков с одновременной отгонкой ZnO и последующей плавкой огарка на Au-Ag сплав. Метод токсичный, нет комплексности использования сырья. 5 метод широко применяют на фабриках ЮАР и он включает следующие операции: Au-Zn осадок Без фильтрации ! Кислотное выщелачивание Пульпа Хлорирование Фильтрация Au - содержащий раствор Обработка SO2 Au (проба 995-999) Ag -содержащий кек (AgCl) Раствор ЦМ Цианирование Ag - содержащий раствор н.o. Электролиз Ag высокой пробы Отработанный электролит Метод позволяет получать высокой чистоты Au и высокую степень его извлечения ε = 99,5 99,8%. Au + Cl2+ HCl H[AuCl4]; Ag + Cl2 AgCl; Cu + Cl2 CuCl2; Zn + Cl2 ZnCl2 и т.д. H[AuCl4] + SO2 Au + HCl + H2O + H2SO4. Полученный тем или иным методом Au-Ag - сплавы поступают на аффинаж Au и Ag. Растворы, шлаки и другие продукты поступают на дополнительное обезблагораживание, а в отдельных случаях на комплексное извлечение цветных металлов. Технология сорбционного выщелачивания золотосодержащих руд При переработке глинистых руд возникают трудности на переделе фильтрации. При переработке углистых руд растворенное при цианировании Au сорбируется углистыми сланцами и теряется с хвостами цианирования. При этом резко снижается извлечение Au. Для переработки таких руд, а также кварцевых руд с тонковкрапленным золотом разработана и внедрена в СССР в 1968 г. безфильтрационная технология сорбционного выщелачивания. Сущность метода сорбционного выщелачивания в том, что одновременно с цианированием происходит извлечение Au из раствора сорбцией на смолах или активированных углях. В этом же аппарате происходит разделение обеззолоченной руды, обеззолоченного раствора и насыщенного по Au сорбента. Разделение продуктов происходит не на фильтрах, а на дренажных ситах с размером ячейки 0,4 мм. Руда имеет крупность 0,074 мм. Сорбент имеет крупность 0,5 3,0 мм. руда NaCN анионит Метод позволяет: - повысить извлечение Au, - сократить продолжительность цианирования, - исключить фильтрацию. Процесс сорбционного выщелачивания ведут с использованием 2-х типов сорбентов: - смолы (ионит); - активированный уголь . Сорбционное выщелачивание с применением смол Свойства смол-сорбентов Смолами, или ионитами называют твердые, высокомолекулярные соединения, которые благодаря наличию в них ионогенных групп способны обмениваться с раствором электролитов положительно или отрицательно заряженными ионами в эквивалентных количествах. Иониты получают полимеризацией стирола и дивинилбензола. Макромолекула смолы состоит из длинных полимерных ДВБ (сшивок) .Чем прочнее смола, тем меньше она растягивается при погружении ее в раствор. При синтезе на матрицу смолы вводят фиксированные ионы (ионы положительного знака). В роли таких ионов выступают производные аминов: + NH4 R R1 R2 + NH3 + NH + NH2 N+ Для компенсации зарядов фиксированных ионов в матрицу смолы вводят противоионы в эквивалентном количестве (OH-, Cl-). При погружении смолы в раствор противоионы теряют связь и переходят в раствор, обмениваясь с ионами того же знака. Ионит, способный к обмену анионами, называется анионитом. Если фиксированный ион имеет отрицательный заряд, а противоион - положительный, то такие иониты называются катионитами. Условно матрицу смолы обозначают буквой R. ROH или RCl — анионит HR или NaR — катионит. Au в цианистом растворе находится в виде комплекса [Au(CN)2]-. Поэтому для его извлечения используют анионит. ROH AuCN 2 RAuCN 2 OH Свойства смол К смолам предъявляются следующие требования : 1. Набухаемость: - размер сухих зерен 0,53,0 мм; - при погружении в раствор, они увеличиваются в объеме от 1,5 2,0 до 8 10 раз. -коэффициент набухания : Vнаб К наб Vсух Коэффициент набухаемости играет определенную роль для диффузии ионов внутри зерна смолы. 2. Обменная емкость Различают: - полная обменная емкость ПОЕ; - равновесная обменная емкость по данному иону; - равновесная обменная емкость. РОЕ (Рабочая емкость –характеризует содержание Au в реальных условиях). ПОЕ — такое количество ионов, которое может поглотить единицa веса или единиц объема смолы; мг-экв / гсух. см.; мг-экв / мл наб. см.;мг / г, мг /л. Например, для смолы АМ-2Б ПОЕ = 130 мл/г. РОЕMe — характеристика для любого металла или иона и характеризует такое количество металла или ионов, которое может поглотить смола в равновесии .мл. Для смолы АМ-2Б РОЕAu= 8 12 мг/г (из промышленных растворов). РОЕ — характеризует обменную емкость, достигаемую в реальном процессе. Обычно это 70 90% от РОЕ. 3. Селективность смолы: Это отношение ПОЕ РОЕМе 4. Пористость смол: - гелеобразной структуры; - макропористые. Они различаются размером внутренних пор и удельной поверхностью. У гелеобразной структуры удельная поверхность до (0,10,2) 1 м2/г смолы. У макропористых - поверхность 2 до 30 70 м /г смолы. В настоящее время синтезируют в основном макропористые сорбенты, т.к. они характеризуются большей скоростью процесса. Для АМ-2Б удельная поверхность 53 м2/г. 5. Механическая прочность Смолы должны иметь высокую механическую прочность к ударной нагрузке и механическому истиранию, с тем, чтобы потери их от механических нагрузок были минимальны. 6. Регенерируемость смолы Смола должна не только хорошо поглощать ионы, но также обладать способностью к регенерации с целью многократного использования в замкнутом цикле – сорбция-регенирациясорбция. Загруженная в процесс смола работает несколько лет. В настоящее время широко используется смола АМ-2Б: “А” — анионит; “М” — макропористый; “2” — вторая модификация; “Б” — бифункциональный, т.е. фиксированные ионы 2-х типов: 50% — третичных аминов; 50% четвертичных аммониевых оснований. Формула АМ-2Б: CH2HN(CH3)2Cl NH+ R + N (CH3)2N(CH3)2Cl Cl - противоин. Использование сорбции Возможны следующие случаи: 1. Для извлечения золота из цианистого раствора после фильтрации . Данный метод гораздо дороже, чем цементация цинком, поэтому не используется. 2. Использование смолы для извлечения Au из пульпы после завершения цианирования. Исключается фильтрация, но метод не использует возможности ускорения процессов. 3. Сорбционное выщелачивание, т.е. совмещение цианирования с сорбцией Au в одном аппарате; При этом: - исключается фильтрация; - сокращается время цианирования; - повышается извлечение Au из раствора. Закономерности сорбционного выщелачивания При сорбционном выщелачивании протекают 2 процесса: 1. Цианирование; 2. Сорбция растворенного Au и примесей на смоле. Au + NaCN + O2 + H2O Na[Au(CN)2] + H2O2 + NaOH. В растворе: [Au(CN)2]-; [Ag(CN)2]; [Cu(CN)3]2- ;[Fe(CN)6]4-; [Zn(CN)4]2-; [Ni(CN)4]2-; CN-; CNS-; 222SO 3 ; S ; SO 4 ; OH и т.д. При наличии смолы происходит сорбция: RCl+[Au(CN)2] = R[Au(CN)2]+Cl , аналогично : R[ Ag(CN)2 ]; R2[Cu(CN)3]; R4[ Fe(CN)6 ]; R2[Zn(CN)4]; R2[Ni(CN)4]; RCNS; ROH; R2SO3; R2S; R2SO4 и т.д. Смола поглотит до 130 мг/г. Из них только 5 12 мг/г Au. Термодинамическая равновесная величина описывается изотермой сорбции. CАuравн на смоле CАuравн в растворе Чем больше вогнутость изотермы, тем селективнее смола. Из изотермы видно, что содержание Au на смоле зависит от содержания Au в растворе. На практике для повышения ОЕ по Au процесс ведут: - противотоком; - применяют для всех типов руд, кроме углистых предварительное цианирование руды, т.е. цианирования без смолы, когда в раствор переходит 70 80% Au. Этот богатый раствор контактирует со смолой, обеспечивая высокую ее емкость. Цианирование Сорбционное цианирование Au 1 2ч. Обменная емкость смолы по Au очень зависит от наличия примесей. OEAu OHCN- CCN- ,COH-- OEAu Fe Cu Ni Zn Спримесей На практике сорбционное цианирование ведут при минимальной возможной концентрации CN и защитной щелочи : CCN = 0,01 0,02%; CCaO = 0,001 0,01%. Для смолы АМ-2Б характерна избирательность смолы к Au. Ряд избирательности выглядит следующим образом: 2[Au(CN)2] > [Zn(CN)4] > 2[Ni(CN)4] > [Ag(CN)2] > [Cu(CN)3]2-> [Fe(CN)6]4->CNS,CN,… Кинетика и механизм сорбции Исследованиями установлено, что процесс сорбции лимитируется либо пленочной, т.е. диффузией CN - через пленку раствора прилегающей к зерну смолы , либо гелевой диффузией, т.е. диффузией CN- внутри зерна смолы. Поэтому для увеличения скорости процесса сорбции желательно применение макро пористых ионитов и меньших размеров зерен. Практика сорбционного выщелачивания Сорбционное цианирование применяют для руды, измельченной до состояния илов, крупностью 0,043 мм или 0,074мм. Пески недопустимы. Процесс ведут непрерывно в серии 8 11 последовательно установленных аппаратов. Пульпа Слив Пачуки Раствор NaCH сорбцион. Pаствор CaO выщелач. Свеж или регенерир. смола Отв. пульпа насыщ. смола Пачуки Сгущенный Смолаoтв. предварит. на регенерац. продукт пульпа выщелач. Ж : Т=1 : 1 Eau =7080 % В оборот на обезвож. Регенер. смола Параметры сорбционного выщелачивания 1. Число аппаратов в каскаде сорбционного выщелачивания составляет не менее 10 12. Число аппаратов устанавливают теоретически по изотерме сорбции(графически): CAuP на смоле Рабочая линия Изотерма 1 2 Au C кон 70-90%-степень использования емкости смолы CAuнач P CAu в растворе и аналитически по формуле: Cаuруд = 10 г/л; Ж : Т = 1:1; = 98%. Au Сн 9,8 г1/ м 1m - 1м3 100 9,8г 3 Сн 9 ,8 г / м 1 3 nт=4 Nаппар. зависит от КПД аппарата, т.е. от степени проскока. n т Поэтому: N апп КПД Для пачуков КПД 30 35%. 4 Значит Nапп= 10 . 0,3 Для пульсационных колонн 4 5 КПД = 90%. Значит Nапп= 0,9 Для аналитического метода используют формулу: N lg( C Au в растворе нач /C lg т Au в растворе кон ) где т – коэффициент снижения концентрации Au в растворе за счет сорбции в одном аппарате (в одной ступени). Для пачуков т = 1,5 2. Для пульсационных колонн т = 3 4. 4 5 0,9 2. Продолжительность сорбционного выщелачивания, т.е. время нахождения пульпы в аппаратах с.в.=6-12-20 часов. 3 3. Поток пульпы (м /час)-Q V Q апп V с .в . апп Q с .в . 4. Продолжительность сорбцииэто время нахождения смолы в аппаратах от загрузки до насыщения ее и выгрузки сорб.= 100 300 часов (до 400 ч.). 5. Поток смолы (литр смолы/час, P 3 или м /час): B сорб. 6. Величина единовременной загрузки смолы Р (л, м3): Р = 1,5 2% от Vраб.апп. Потери смолы, или расход свежей смолы составляет 10 20 г/т руды. Аппаратура сорбционного цианирования Предварительное цианирование ведут в обычных пачуках. Сорбционное цианирование ведется в пачуках сорбцион- ного выщелачивания. Они отличаются от пачуков цианирования наличием дренажных устройств и дополнительного аэролифта для транспортировки смолы и пульпы на дренажное устрой- ство (аэролифт). Недостаток: возможность проскока, поэтому на некоторых фабриках испытывают пульсационные колонны, в которых дополнительно устраивают аэролифт и дренажное устройство. Дренажное устройство Отражатель Смола Пульпа Сжатый воздух Дренажные сетки Пульпа Смола Аэролифт Диспергатор Смола 13 мм. Руда 0,074 0,015 мм. Дренажные сетки: d = 0,4 мм. 2 S =1 15 м . V = 500 м3. Продукты сорбционного выщелачивания Поступает: Руда: Сau = 5 10 г/т; Ж:Т=1:1 (2:1); крупность -0,043 мм; -0,074 мм. Получают: 1. Обеззолоченная пульпа: - твердая фаза 0,10,2 (0,3) г/т; - жидкая фаза 0,01 0,02 мг/л (г/м3) 2. Насыщенная смола: 5 15 (20) мгAu/гсмолы; 60 80 (100) мгпримесей/гсмолы. Обеззолоченная пульпа поступает на контрольное грохочение для улавливания случайно проскочившей смолы, далее на обезвреживание и в отвал. Насыщенная смола поступает на регенерацию. Регенерация смолы Цель данной операции: 1. Bыделить со смолы Au в богатый раствор. 2. Удалить примеси, восстановив ее сорбционные свойства. Регенерированная смола: СAu 0,1 0,3 мг/г; Сприм. 1 3 мг/г. Десорбцию ведут методом элюирования ионов Au и примесей со смолы различными растворами. Для десорбции Au используют раствор тиомочевины в H2SO4 (или HCl). СThio= 60 80 г/л; СH2SO4= 30 г/л; Thio = CS(NH2)2. При этом протекают следующие реакции: R[Au(CN)2] + Thio + H2SO4 = [Au(ThiO)2]2+SO4 + 2HCN +R2SO4. Процесс ускоряется при t, поэтому ведут при t = 50 60C. Данный метод не избирателен. Кроме Au десорбируются Ag и Cu. Поэтому Cu должна быть удалена ранее. Для удаления Cu и Fe используют крепкие цианистые растворы: раствор: NaCN + NaOH 50 г/л R2[Cu(CN)3] + 2NaCN + NaOH= Na2[Cu(CN)3] + 2RCN; R4[Fe(CN)6] + 4NaCN= Na4[Fe(CN)6] + 4RCN. Для десорбции Ni, Zn - смолу обрабатывают раствором H2SO4. R2[Zn(CN)4] + 2H2SO4 = ZnSO4 + R2SO4 + 4HCN ; R2[Ni(CN)4] + 2H2SO4 = NiSO4 + R2SO4 + 4HCN . Для более полного удаления из смолы Zn, SiO2, Al2O3, а также 222CN , CNS , SO3 , SO4 , S2O3 смолу обрабатывают растворами щелочи. При этом смола переходит в ROH форму и используется в цикле сорбции. Схема регенерации смолы Насыщенная смола (СAu =5-12 мг/л; Спр =80мг/л) Водасмола (С =5-12 мг/л; С =80мг/л) Насыщенная Au пр Отмывка от илов (песков) Вода Промывные воды Отмывка от илов (песков) Промывные воды Смола Десорбция Cu, Fe (t=50-60 о С) В оборот Смола Смола Вода Десорбция Cu, Fe (t=50-60 о С) В оборот Отмывка от NaCN Смола р-р H2 SO4 Вода Смола Промывные воды о С)NaCN Десорбция Zn,Отмывка Ni (t=50-60от р-р H2 SO4 Сернокислый раствор (Zn, Смола Ni) Газы (HCN) на Промывные улавливание воды р-ром NaOH Смола р-р T hio+H2 SO4 Десорбция Zn, Ni (t=50-60 о С) Сорбция T hio Сернокислый раствор (Zn, Ni) Сернокислый Смола раствор (Zn, Ni) На нейтрализацию Смола Газы (HCN) на р-р T hio+H2 SO4 улавливание р-ром NaOHо Десорбция Au (t=50-60 С) р-р T hio+H2 SO4 Золотосодержащий эмоат (CAu =0,5-2 г/л) Сорбция T hio Сернокислый На извлечение Au раствор (Zn, Ni) На нейтрализацию Газы (HCN) на улавливание р-ром NaOH Смола Вода Смола р-р T hio+H2 SO4 Отмывка от T hio Промывные Десорбция Au (t=50-60 оСмола С) воды На нейтрализацию Золотосодержащий Смола эмоат (CAu =0,5-2 г/л) Обработка Газы NaOH (HCN) на улавливание Щелочной р-р (Zn, р-ром Регенерированая NaOH SiO2 , CN-, CNS-) cмола Вода Отмывка H2 O На извлечение Au Отмывка от T hio Промывные воды На нейтрализацию Регенерированая cмола (CAu =0,1-0,3 мг/л; Спр =2-5 мг/л) Смола На сорбционное выщелачивание Обработка NaOH Щелочной р-р (Zn, SiO2 , CN-, CNS-) Регенерированая cмола Отмывка H2 O Регенерированая cмола (CAu =0,1-0,3 мг/л; Спр =2-5 мг/л) На сорбционное выщелачивание Насыщенная смола H2O СAu =5-12 мг/г; Спр =80мг/г Отмывка от илов(песков) (на отсадные машины) пром.вода смола p-р NaCN, NaOH в оборот Десорбция Cu, Fe t= 50 600C Цианистый раствор(Cu,Fe) Смола (элюат) В оборот на цианирование Отмывка от NaCN пром. вода Смола pаствор H2SO4 Десорбция Zn, Ni (t=50-600C) Сернокислый раствор (элюат)(Zn,Ni) на нейтрализацию Смола Газы(HCN)(на улавливание р-ром NaOH) Сорбция Thio pаствор Thio в H2SO4 Сернокислый раствор Смола pаствор Thio в H2SO4 Десорбция Au (t=50-600C) на нейтрализацию Золотосодержащий Смола элюат (СAu=0,5-2,0г/л) на извлечение Au Газы(HCN)(на улавливание р-ром NaOH) H2O Отмывка от Thio пром. вода Смолы на нейтрализацию Обработка NaOH Щелочной раствор (Zn, SiO2, CN-, CNS-) Регенерированная смола Отмывка Н2О Регенерированная смола (CAu = 0.1-0.3мг/г; Cпр=2-5 мг/г) На сорбционное выщелачивание Отмывка от ионов, песков ведется на отсадочной машине, все остальные операции в регенерационных колоннах. Отходящие газы улавливаются для регенерации NaCN. Процесс десорбции описывается кривой элюирования. Длительность регенерации смолы около 200 часов, на десорбцию Au расходуется 70 80 часов. СAu р-ре десорбция Au сорбция Thio на смоле 1 2 3 4 Vр-ра / Vсмолы Аппаратура для регенерации На большинстве фабрик регенерация смолы ведется в регенерационных колоннах типа КДС (“колонна движущегося слоя”). Для промывки и десорбции ионов используется один тип колонн, различающийся наличием подогревающего устройства и теплоизоляции. Для кислых сред колонна выполняется из Ti. Для цианистых , щелочных, водных сред - из стали (ст. 3). Смола Смола Сжатый воздух Элюирующий раствор Смола Газы Элюирующий раствор Теплоизоляция Змеевик для нагрева Д = 100 1000 мм; Н = 1 6(10) м; Н : Д = 10(20):1. раствора = 0,5 1 м/час (3 4м/ч) - линейная скорость движения раствора. Полунепрерывный режим Периодически по специальному графику включается аэролифт. Время пребывания смолы в 1 колонне около 15 ч. На некоторых фабриках применяют другие типы колонн, типа пульсационных. Раствор Смола Приемный бункер Смола Гидрозатвор Раствор Сжатый воздух Схема цепи аппаратов Каждая операция ведется в специальной колонне. Например, для цианистой обработки устанавливается - 3 колонны; Для отмывки – 2 ; Для кислотной обработки-3; Для сорбции Thio –2; Для десорбции Au – 5 и т.д. На каждой операции движение смолы и раствора противоточное. Смола передвигается от первой колонны к последней с помощью промежуточных аэролифтов, а растворы перекачиваются с помощью промежуточных аэролифтов вместо центробежных насосов. Например, для десорбции Au схема цепи аппаратов выглядит так: Смола Thio , H2SO4 Смола p-р Au Раствор Промежуточный аэролифт Сжатый Раствор в воздух регенерационную колонну Воздух Раствор Выделение золота из тиомочевинного элюата Thio -элюат, или товарный регенерат содержит Au в форме: [Au(Thio)2]2SO4, CAu= 0,5 2 г/л. В такой же форме Ag: [Ag(Thio)2]2SO4. В качестве примесей: [Cu(Thio)3]SO4 ; [Zn(Thio)4]SO4 ; [Fe(Thio)4]SO4. Кроме того, свободную Thio, H2SO4, H2O. Для выделения Au могут быть использованы разные методы: 1. Цементация Zn, Pb, Al. Сейчас не находит применение, из - за низкого качества получаемых осадков. 2. Гидролитическое осаждение Au. Характеризуется низким качеством осадка и невысоким извлечением Au. 3. Электролитическое извлечение Au из раствора. Проба Au 980990; EAu= 98% и >. Электролитическое выделение Au из тиомочевинного элюата Электрохимическую ячейку для выделения Au можно представить: А (Pt) [Au(Thio)2]+, K (Ti,C) [Ag(Thio)2]+ + 2Thio, H , SO4 , H2O, примеси, 2+ [Cu(Thio)3] и др. На аноде – окисление наиболее электроотрицательных элементов . На катоде – наиболее электроположительных. Рассмотрим электродные потенциалы наших элементов : 0 Au/Au(Thio)2+ = + 0,38 (B); 0 Ag/Ag(Thio)2+ = + 0,023 (B); 0 3+ Cu/Cu(Thio)4 = - 0,12 (B); 0 2+ Zn/Zn(Thio)2 = - 0,78 (B). На катоде протекают процессы: + [Au(Thio)2] + e Au + 2Thio; + [Ag(Thio)2] + e Ag + 2Thio. 2H+ + 2e H2 – степень развития реакции высока, из-за высокой концентрации H2SO4. Поэтому к = 10 20 %. На аноде возможно протекание 2-х реакций: 1. 2H2O = 4H+ + O2 + 4e; 2. Окисление Thio: 2CS(NH2)2 – 2e + CS2(NH2)2(NH)2 + 2H формамидиндисульфид S цианамид CNNH2 Этот процесс происходит при повышенной плотности тока и является вредным, так как: 1. Происходят потери Тhio ; 2. Образуется элементарная сера, загрязняющая катодное Аu; -3. Bозможно обратное растворение золота на катоде. Поэтому на практике принимают все меры для предотвращения на аноде окисления Thio. Это достигается разделением катодного и анодного пространства с помощью ионитовой мембраны. Использование в качестве анолита раствора H2SO4, в качестве католита – золото содержащего элюата Au(Thio)2+ Можно использовать либо катионитовые, либо анионитовые мембраны (пластины из ионнообменных смол). Катионитовая мембрана Анолит: H2SO4,H2O Католит:[Au(Thio)2]2SO4, H2SO4, Thio, H2O A О2 О2 SO42- H+ H+ K Au SO42- ThiO H+ H+ SO42- Au Н2 Н2 Au ThiO Анионитовая мембрана Анолит: H2SO4,H2O Католит:[Au(Thio)2]2SO4, H2SO4, Thio, H2O H+ О2 О2 H+ K 2- SO4 Au H2SO4 ThiO H+ SO42- H2SO4 Au Н2 Н2 Au ThiO Регенерация Thio A Выделение Au лимитируется величиной предельного тока, т.е. процесс ограничивается + диффузией [Au(Thio)2] к поверхности катода. Пути интенсификации 1. Увеличение интенсивности перемешивания; 2. Повышение температуры ; 3. Увеличение катодной поверхности. Перемешивание oсуществляется: 1. Н2; 2. Принудительным движением элемента по катодной камере. 0 Температура: 40 50 С. Увеличение катодной поверхности достигается двумя путями: 1. Использование пластинчатых электродов, выполненных из Ti; 2. Использование волокнистых углеграфитовых материалов (углеродистый ватин); толщина нитей 5 10 мкм; удельная поверхность 1кг ватина до 300 м2 (0,2 0,3 м2/г). Устройство электролизной ванны Электролизер представляет собой Ti - ящик размерами: 935 х 1220 х 805 мм . В электролизер помещено 10 катодных и 11 анодных камер. Размеры катодов: 254 х 374 х 2 мм. Sэф = 30 40 м2. Токоподвод Вывод католита Вывод анолита Подача католита Подача анолита Катодная камера токоподвод. cетка(Ti) винилпласт. решетка SO42- Au католит Thio Au винилпласт. сетка SO42- Au Au Thio Au SO42волокнистый углеродистый материал SO42- Pt сетка Анодная камера О2 ОО О2О О2 2 ОО2 2 2 SO422 Анионитовая О2 H+ мембрана ОО22 ОH22SO4 ОО2 2 Анолит Свежий элюат Au - содержащий Раствор H2SO4 Элюат Auсодержащий A K A KA Католит Анолит Н2О Катоды перед выпуском промывают в электролизере водой, пропускают снизу сжатый воздух (для просушивания) и затем вынимают. Разгрузка золото - содержащих катодов осуществляется по мере накопления золота на углеродистом ватине. Катоды вынимают из ванны, ставят на Ti – поддон, открывают крышки , стряхивают углеграфитный ватин, ставят новый ватин и устанавливают в электролизную ванну. В полученном осадке содержится 2 4% углерода. 1 кг углерода может осадить 50 кг золота. Для удаления углерода полученный катодный осадок прокаливают при t = 600850 0С в эл.печи. Получают катодное золота пробы 990 998. Это конечная операция технологии сорбционного выщелачивания таких руд. Технология сорбционного выщелачивания кроме исключения операции фильтрации и повышения извлечения золота позволяет получать металл высокого качества. Данная технология имеет и ряд недостатков: 1. Длительность процесса (большая величина незавершенного производства); 2. Сложность, громоздкость схемы; 3. Высокая стоимость смол. Поэтому данную технологию применяют только для отдельных видов руд. Сорбция на активированных углях Сорбентом служит активированный уголь: - сферической формы 0,3 4 мм; - цилиндрической формы. Активированный уголь получают из древесины, бурого угля, каменного угля из скорлупы орехов (кокосовых). Их получают термической обработкой без доступа воздуха для удаления воды, смол. Затем проводят активацию, которая достигается обработкой сырца либо СО2, либо водяным паром Н2О. 50% C C + CO2 = 2CO выгорает: C + H2O = CO + H2 Образуются зерна угля с сильно развитой поверхностью. Может вестись термохимическая обработка солями:CaCO3,Na2CO3, FeCl3 и др. Особенности углеродистых сорбентов Углеродистый сорбент отличается: 1. Высокой избирательностью сорбции по отношению к золоту и серебру. Практически не сорбирует цветные металлы (значит не нужна сложная схема регенерации); 2. Низкая емкость по отношению к золоту : ОЕ = 1 5 мг/г (max 2 8 мг/г); углей по Au 3. Низкая механическая прочность, следовательно высокие потери; 4. Расход углей 100 200 г/т руды; 5. Более низкая стоимость по сравнению со смолами. Области применения активированных углей 1. Извлечение золота из растворов кучного выщелачивания. Золотосодержащий уголь Раствор Раствор Сорбционные колонны 2. Извлечение золота и серебра из растворов по переработке Pb-Zn руд обогатительных фабрик; 3. Извлечение золота, серебра из растворов хвостохранилищ ЗИФ; 4. Использование активированных углей для извлечения золота и серебра из углистых руд по технологии сорбционного выщелачивания "уголь в пульпе " . Для шламистых руд используют с осторожностью из за возможности забивания пор сорбента . Технология аналогичнa технологии сорбционного выщелачивания с использованием ионитов: - предварительное выщелачивание; - сорбционное выщелачивание (4 5 колонн); - регенирация. Регенерация насыщенных углей ведется по схеме, включающей: 1. Oбработку раствором : 0,1 0,2% NaCN и 1 2% NaOH a) t = 200С Т= 5 3 суток; 0 b) t = 130 C (в автоклаве) Т = 10 12 ч. [Au(CN)2] на выделение золота 2. Pециркуляция угля. CaCO3 , смоляные вещества, масла, примеси удаляют раствором HCl и прокалкой без доступа воздуха в трубчатой вращающейся печи. Получают регенерированный уголь. Из цианистого раствора золото выделяют электролизом. Применяют электролизеры цилиндрической формы с катодом из стальной ваты. Электролизер K A Полученный катодный осадок Fe -Au(Ag) подвергается переплавке с добавкой окислителя (селитра) и образованием шлака (сода и бура). Получают сплав золота пробы 900 и выше. Обезвреживание сточных вод ЗИФ Для переработки 1 т руды на фабриках расходуется: - 0,2 1,5 кг/т NaCN; - 0,5 1,3 кг/т каустической соды; - 0,3 0,9 кг/т H2SO4; - 0,2 0,5 кг/т Thio; - 3,0 9,0 кг/т извести, ртути и другие реагенты. Поэтому сточные воды фабрик содержат токсичные элементы, основным из которых является CN , а также CNS , Hg, As и некоторые др. Продукты обработки, выбрасываемые в отвал (хвосты сорбционного выщелачивания, обеззолоченные растворы после цементации золота, кеки фильтрации пульп цианирования и др.) должны быть обезврежены до ПДК. Содержание токсичных веществ в продуктах и ПДК на них могут колебаться в следующих пределах : Для рыбно- хозяйственных Длявод хозяйственных нужд С в ж.ф. , мг/л ПДК, мг/л: CN- 32 570 0,1 0,05 CNS 13 420 0,1 0 Cl-(акт) 100 500 0-0 As 0,1 4,0 0,005 0,01 Pb 0,5 200 0,1 0,1 Fe 0,01 6,0 0,5 0,25 Cu 0,1 6,0 1,0 0,1 Thio - 0,03 0 Hg 0,1 0,5 0,015 0,001 Цианид находится в следующих соединениях: 1. Простые растворимые токсичные соединения: NaCN, KCN, HCN; 2. Комплексные растворимые токсичные соединения: 22[Cu(CN)3] , [Zn(CN)4] ; 3. Растворимые нетоксичные соединения: 43[Fe(CN)6] и [Fe(CN)6] . Эти соединения в кислой среде, например под действием желудочного сока разлагается на: FeCl3, NaCN, HCN - токсичные соединения. 4. Hерастворимые нетоксичные простые цианиды Cu(CN)2 и Fe(CN)2. B кислой среде также разлагаются с образованием токсичных соединений. 5. Kомплексное нерастворимое соединение Fe4[Fe(CN)6]3. 4Ион [Fe(CN)6] под действием О2 в водной среде переходит в [Fe(CN)6]3- + OH-. Далее ион гидрализует : [Fe(CN)6]3- + Н2О Fe(OH)3 +HCN. Роданиды могут находиться в форме: - NaCNS; - комплексных соединений. Методы обезвреживания 1. Hейтрализация цианистых растворов с отгонкой образующихся HCN и последующим улавливанием ее щелочным раствором. Исходная пульпа (рН = 10 11) подкисляется H2SO4 до рН = 2,5 2,8. При этом под действием H2SO4: NaCN + H2SO4 = HCN + Na2SO4 происходит разложение простых и некоторых комплексных соединений. [Zn(CN)4]2- + H2SO4 HCN +ZnSO4. НСN удаляется в газовую фазу, улавливается NaOH , происходит регенерация NaCN (достоинство метода). Недостатки: не регенерируется значительная часть комплекс ных соединений, поэтому очистки до ПДК не происходит. 2. Oбработка цианистой пульпы сульфатом Fe(II) (солью Мора). Преследуется цель: связать простые растворимые токсичные соединения в нетоксичные растворимые или нерастворимые соединения: 34Fe(CN)6] , [Fe(CN)6] , Fe(CN)2. Недостатки: - очистки до ПДК нет ; - не разрушаются CNS– ; - возможен переход нетоксичных соединений снова в токсичные. 3. Oкислительные методы Суть их основана на обработке цианистой пульпы окислителями, которые окисляют все группы цианистых соединений и роданидов, разрушают при этом CN– , переводя его в безвредные CO32- , NH4+ или N2. Очистка этими методами ведется до ПДК. Действующим методом в этой группе является: a) Xлорный метод В качестве окислителя используют NaClO, Ca(ClO)2, CaOCl2 или Cl2. - = CNO- + Cl-; CN- + ClO хлоратцианатион ион 2+ CNO +2H2O = CO3 + NH4 ; CNS- +4ClO + 2OH- = CNO- + 4Cl- + SO42- + H2O; 2[Cu(CN)3] + 7ClO + 2OH + H2O = 2Cu(OH)2 + 6CNO- + 7Cl-. Обезвреживание с помощью жидкого хлора ведется по следующей схеме: Испаритель Ж Cl2 CaOCl2 Раствор Раствор Ca(OH)2 Эжектор Раствор CаOCl2 Пульпа Ящичный смеситель n=23 = 15 20 мин. Достоинства: очистка до ПДК. Недостатки: - использование токсичного хлор-газа; - дорогой метод ; - образующийся Cl-, что приводит к "засаливанию " воды. б) Метод озонирования Считается перспективным. В качестве окислителя используется озон : О3=О2 + О. Он образуется при воздействии электрического разряда на воздух (или кислород): CN + O = CNO 2 + CNO + H2O = CO3 + NH4 и т.д. Очистка ведется до ПДК, но не нужны ни какие дополнительные реагенты и не образуется побочных продуктов. Недостаток: высокая стоимость электроэнергии необходимой для получения озона. в) Анодное окисление Заключается в пропускании раствора через электролизер с нерастворимыми анодами и катодами. Метод применяют для пульп с высокой концентрацией CN-. На аноде: CN- + 2OH- = CNO-+ 2H2O +2e [Cu(CN)3]2- + 8OH- = Cu(OH)2 + 3CNO- + 3H2O - +7e CNS + 10OH = CNO + SO42 + 5H2O +8e 2CNO + 4OH = 2CO2 + N2 + 2H2O +6e Недостатки: высокий расход электроэнергии. Известны и другие методы (сорбции на анионитах, экстракция ), не вышедшие из стадии лабораторных исследований. Очистка от As Используют метод очистки, основанный на высокой сорбционной способности гидроксидов Fe(OH)3 по отношению ко многим соединениям As, Se,Te. При хлорном методе очистки в хвостах содержится некоторое количество ClO в виде гиппохлорита. Для его нейтрализации вводят FeSO4. ClO + FeSO4 гидролиз Fe2 (SO 4)3 Fe(OH)3, Fe(OH)3 - эффективный сорбент As. Очистка идет до ПДК. Очистка от Hg Метод основан на малой растворимости в водных средах сульфида Hg (HgS). Для образования HgS вводят сульфид Na: Na2S + HgCl2 = HgS + 2NaCl(Пр=1050) Очистка идет до ПДК. !!! Oбезвреживаниe сточных вод является обязательным, но не окончательным решением вопросов охраны окружающей среды. С целью обеспечения более экологически чистой обстановки на фабриках рекомендуют использовать оборотное водоснабжение. Особенности переработки упорных руд По технологическим свойствам руды делят на простые и упорные. Простые руды Измельчение руды 80-90% класса - 0,074 мм. - Извлечения золота при цианировании более 90%. - Время цианирования менее 24 часов. - При цементации золота из цианистых растворов извлечение - 95-99%. - Расход NaCN при цианировании составляет 0.5-1.0 кг/т. - Пульпы легко сгущаются и хорошо фильтруются. Большинство руд относят к категории упорных. В зависимости от признака упорности руды бывают: 1.Кварцевые с тонковкрапленным золотом . 2. Кварцево-сульфидные (мышьяковистые или арсено пиритные) с тонковкрапленным золотом. 3. Медистые руды. 4. Углистые руды. 5. Глинистые руды. 6. Феррозолотые. 7. Сурьмянистые. 8. Марганцовистые и т.д. Кварцевые руды с тонковкрапленным золотом Размер золота 0.005-0.001 мм. Упорность руды связанна с трудностью вскрытия золотин для доступа NaCN. Методы вскрытия: 1.Тонкое ( до четырех стадий) измельчение руды до класса – 0.040 мм и последующее цианирования руды по схеме сорбционного цианирования. Недостатки: - Высокий расход электроэнергии на измельчение. 60-80% от общих затрат на переработку 1т руды. (Обычно - 30-40%). -Большое количество образующихся шламов, что затрудняет операцию сгущения и фильтрации. Поэтому процесс проводят не в шаровых мельницах, а применяют рудное самоизмельчения. 2. Переработка кварцевой золото содержащей руды на медеплавильных или свинцовоцинковых заводах в качестве флюса. Недостатки: недостаточно высокое извлечение золота (90- 93%); высокие транспортные расходы. Кварцево-сульфидные руды с тонковкарпленным золотом Сульфиды чаще всего содержатся в виде пирита FeS2 или арсенопирита FeAsS. Крупное золото удаляют гравитацией. Для разделения сульфидов и оксидов в технологическую схему включают операцию флотации. Особенности флотационного режима: Во флотоконцентрат извлекается золото свободное и золото ассоциированное с сульфидами. В качестве собирателя исполь зуют ксантогенаты: бутиловый, амиловый или пропиловый. Расход - 80-150 г/т руды. В качестве вспенивателя: Т-80 или сосновое масло. Расход 80-150 г/т. Au рН 6.0 7,5 9.0 Для лучшей флотации золота рН должно быть 7,5. Для регулирования среды используют Ca(OH)2, NaOH, Na2CO3. В пульпе содержатся различные элементы от разложения руды: Na2S, CuSO4, NaCN и др. Сульфиды и цианиды – подавители или депроссоры. Сульфат меди - активатор окисленных соединений, содержащих золото. Для подавления флотации пустой породы вводят жидкое стекло. Особенность схем: число перечистных флотаций должно быть минимальным, контрольных два или три для более полного извлечения золота из хвостов. Примерная схема флотации: Руда Измельчение - 0,3 мм. I стадия флотации в оборот флотоконцентрат хвосты Доизмельчение - 0,15 мм. II стадия флотации Флотоконцентрат Хвосты На контрольную на извле- на перефлотацию чение Au чистку промпродукт Хвосты Перечистная в оборот Контрольная флотация флотация хвосты Флотоконцентрат Промпродукт хвосты в отвал Получают флотоконцентрат с содержанием : - Auсвоб и AuMeS - 20 120 г/т ; - FeS2, FeAsS и другие сульфиды до 20 %. Методы переработки флотоконцентратов 1. Непосредственное цианирование руды в специальном режиме. 2. Вскрытие золота термохимическими методами: 2.1. Oкислительный обжиг, 2.2. Oкислительно-хлорирующий обжиг и последующее цианирование огарков. 3. Гидрометаллургические методы вскрытия золота из сульфидов: 3.1. Автоклавное выщелачивание в кислых или щелочных средах. 3.2. Биохимическое (бактериальное выщелачивание сульфидов) и последующее цианирование остатков. 4. Хлоридoвозгонка. 1.Применяется только для флотоконцентрата с невысоким содержанием пирита и арсенопирита. Для исключения вредного влияния As, FeS, FeS2 в раствор вводят соли свинца и поддерживают пониженное значение рН . 2.1. Окислительный обжиг Цель окислительного обжига : - Перевести плотные золотосодержащие сульфиды в пористые соединения ( Fe2O3). - Удалить из флотоконцентрата мышьяк, который мешает при цианировании, в газовую фазу в виде As2O3 . Обжиг проводят при t=5000 700 С. Окисление FeS2, FeAsS начинается при t=450 0С. При температуре выше 700 0С происходит частичное оплавлениe материала за счет образования легкоплавких эвтектик. Протекают следующие реакции: FeS2 + О2= FeS + SO2 FeS + О2 = Fe3O4+ SO2 Fe3O4 + О2= Fe2O3 FeAsS + О2= FeS + As2O3 FeS + О2= Fe3O4+ SO2 Fe3O4 + О2= Fe2O3 Если есть избыток кислорода,то: As2O3 + О2= As2O5 вредно! Практика процесса При обжиге необходимо отогнать мышьяк в газовую фазу в виде As2O3, серу - в виде SO2. Для этого нужны разные условия. Процесс обжига проводят либо в две стадии ( в двух печах “КС” с разным расходом воздуха), либо в одну стадию, но противотоком (в одноподовых печах или трубчатых вращающихся печах). a) Печи “КС” применяют при высокой производительности, но! для них характерен очень большой пелевынос. Потери золота достигают 2-3%. Применяют одноподовые печи Эдвардса. Они представляют собой камеру с площадью пода от 10 до 20м2. Печь установлена под углом 2-120 . Недостаток: меньшая производительность. Достоинства: -снижается пылевынос; - Снижаются потери золота. б) воздух горелка огарок газы флотоконцентрат S = 12-16 % , As до 16 % Au 30- 300г/м огарок Флотоконцентрат S в концентрате - 16- 20 %. Если S < , то подается топливо. В результате окислительного обжигa получают огарок, содержащий: S =1-2% ; As=1-2% ; Au= 50-500 г/т. Огарок после доизмельчения направляется на цианирование . Достоинства: - Достаточно полное удаления серы и мышьяка. -Получение пористого огарка (Fe2O3). - Извлечения золота при цианировании 90-93%. Недостатки: - Происходит частичное оплавления материала и его спекание, что может привести к резкому снижению извлечения Au. -Получениe при обжиге пылей (возгонов), содержащих токсичные As2O3. - Значительные потери золота с пылями. 2.2. Окислительно- хлорирующий обжиг Флотоконцентрат с содержанием серы 5 % смешивают с NaCl (в количестве 20% от массы флотоконцентрата) и подвергают окислительному обжигу при t= 500-7000С. Если серы больше 5% то сначала проводят просто окислительный обжиг (без NaCl). При этом сера переходит в SO2, As - в As2O3. Далее проводят окислительнохлорирующий обжиг. При этом: FeS2 = FeS + S2 FeS2 + O2 = FeS + SO2 NaCl + S + O2 = Na2SO4+ Cl2 NaCl + SO2 + O2 = Na2SO4+ Cl2 FeS + Cl2 + O2= FeCl3 (FeCl2) + SO2 FeCl2 + O2= Fe2O3 + Cl2 FeCl3 + O2= Fe2O3 + Cl2 Образуется очень пористый гематит, что улучшает доступ NaCN при цианировании золота и повышает его извлечение. 3. Гидрометаллургические методы предусматривают разложения сульфидов, содержащих золото и вскрытие золотин, заключенных в них. Автоклавное выщелачивание сульфидных Процесс ведут при t=120-1800С, золотосодержащих в автоклавах, при давлении концентратов в кислых или кислорода средах РО2=0,5-1,0 мПа в щелочных течении 2-4 часов. При выщелачивании в кислой среде происходит окисление FeS: (А) FeS + O2 +H2O= FeSO4+H2SO4 (Б) FeAsS + O2+ H2O = FeSO4 + H3AsO4 FeSO4 + O2 + H2SO4 = Fe2(SO4)3 + H2O FeS + Fe2(SO4)3 + H2O = FeSO4 + H2SO4 FeAsS + Fe2(SO4)3 + H2O = FeSO4 + H2SO4 + H3AsO4 H3AsO4 с соединением железа образует FeAsO4 - арсенат железа (трс) переходит в нерастворимый осадок(н.о.). Fe2(SO4)3 +H2O=Fe2O3nH2O +H2SO4 н.о. Золото переходит в н.о. Нерастворимый остаток (пустая порода + FeAsO4 + Fe2O3nH2O + Au, Ag) отделяют , промывают от серной кислоты и направляют на цианирование. При цианировании извлечение золота достигает 95-97%. При выщелачивании в щелочной среде железо в окисленной форме остается в н.о. Мышьяк переходит в раствор, сера переходит в раствор: 2FeS2 + 8NaOH +7.5O2 = Fe2O3 + Na2SO4 + 4H2O н.о. 2FeAsS +10NaOH +7O2 = Fe2O3+2Na3AsO4 + 2Na2SO4 + 5H2O н.о. Fe2O3 –н.о. Au –н.о. пустая порода – н.о. Na2SO4 и Na3AsO4- раствор. Обеспечивается еще более полное вскрытие золота. При цианировании н.о. , извлечение золота составляет 97-99%. Но! этот метод более дорогой, чем кислотный. 4. Хлоридовозгонка Сульфидный флотоконцентрат с содержанием серы менее 5%, cмешивают с NaCl (10-15% от массы флотоконцентрата) и подвергают обработке в окислительной атмосфере при t = 900-1100 0С. Процесс осуществляется в шахтной печи или в трубчатой печи. Процесс ведут без расплавления материала. Реакции, протекающее в процессе, аналогичны записанным выше. Образуются хлориды металлов: FeCl3, FeCl2; CuCl, CuCl2; ZnCl2; AuCl;AgCl. Хлориды цветных и благород ных металлов летучи. Степень возгонки: AuCl-99%; AgCl-98%; ZnCl2-90%; CuCl2-96%. Возгоны улавливаются водой. CuCl2, CuCl, ZnCl2 - переходят в раствор. Золото и серебро образуют нерастворимый осадок: AuCl + H2O = Au н.о. AgCl + H2O = н.о. Остается нерастворимый остаток в котором содержится 80% золотa и серебрa. Бактериальное выщелачивание Наиболее перспективный метод переработки кварцевосульфидных руд с тонковкрапленным золотом. Метод заключается в окислении сульфидов кислородом воздуха в растворе. В роли катализаторов выступают бактерии особого типа – тионовые бактерии, которые способны окислять сульфиды металлов и переводить их в MeSO4, SO2, SO42 Бактерии выращивают в специальных прудах. Условия их выращивания: 0 t=28-35 С , рН=1,7-2,4. Далее их добавляют в водную пульпу, содержащую руду. B течении 90-120 часов проводят выщелачивание( t=28-35 0С; рН=1,72,4) . Протекают процессы как при автоклавном выщелачивании в кислой среде. Последующее цианирование обеспечивает извлечение золота 95-97%. Переработка пирротиновых руд Руды содержат более 1-5% FeS. Упорность этой руды связана с активной растворимостью пирротина в цианистых средах. Это вызывает большой расход NaCN (более 6-12 кг/т) и низкое извлечение золота (до 50-60%). При переработке таких руд применяют специальную подготовку . Руду можно перерабатывать по схеме 1, но с некоторыми изменениями (подготовка): 1. Для некоторых типов руд является достаточной термическая прокалка при 0 t = 300 С. Происходит пассивация поверхности пирротина. При последующем цианировании пирротин(FeS) не растворяется. 2. Если пирротина много, то применяют окислительный обжиг (либо всей руды, либо флотоконцентрата) FeS=Fe2O3 + SO2 3. Если пирротин не содержит в себе золото, то его удаляют методом магнитной сепарации после измельчения руды. Затем цианируют по схеме 1. 4. Если содержание пирротина не велико то цианирование ведут в специальном режиме: - вводят соли свинца, чтобы связать серу; поддерживают пониженную концентрацию щелочи (СаО); - ведут интенсивную аэрацию пульпы, для перевода пирротина в Fe2O3. Переработка феррозолотых руд Это руды верхнего слоя месторождения, образованные за счет выветривания сульфидных руд и содержат плотные оксиды железа (FeOOH, FeO, Fe3O4, FeAsO4 и др.). С ними ассоциировано “pжавое” золото и тонковкрапленное. Упорность руды связана с трудностью вскрытия золотин. Методы переработки 1. Если золото тонковкрапленное или находится в “рубашке” (“ржавое”), то переработка ведется по схеме 1 с дополнительным доизмельчением руды в цианистой среде. Bозможна термическая 0 прокалка руды при t =300-400 С (происходит разложение и дополнительное окисление). 3. Если золото связано в основном с FeAsO4, то его вскрывают выщелачиванием руды 5-10% раствором NaOH. 2. Медистые руды На ряду с золотом присутствуют минералы меди: CuFeS2, Cu3FeS4, Cu2S, CuS, CuCO3, Cu(OH)2, CuCO3*2Cu(OH), CuSiO3, CuO. Вредным является содержание меди более 0,1%. Упорность руды связана с тем, что все соединения меди переходят в цианистый раствор, резко увеличивая расход NaCN и О2. Кроме того, образуются поверхностные пленки на золотинах. Все это приводит к резкому понижению извлечения золота. Методы переработки Зависят от содержания меди, вещественного состава руды, форм нахождения меди (сульфидные или окисленные): I. Если руда содержит много меди (более 0,1%), необходимо извлечь не только золото но и медь. В схемы переработки таких руд включается операция флотации (схема №3). 1. Вся медь в виде сульфидов флотация флотоконцентрат (Au-свободное, Cu2S и др.MeS, Au- в сульфиды) г/т) отправка на цианирование медеплавильный завод г/т) металл Доре хвосты отвал (CAu<0.3 по схеме 1 (CAu>0.5 2. Если медь - в виде сульфидов и оксидов, то применяют флотацию в специальном режиме. Для улучшения флотации окисленных форм применяют активаторы или применяют метод Мостовича, который заключается в следующем: - Выщелачивание руды в растворе H2SO4 (окисленная форма меди переходит в раствор); - Не проводя фильтрации добавляют губчатое железо, оно цементирует медь; - При последующей флотации CuS, Cu, Au переходит во флотоконцентрат. Флотоконцентрат и хвосты перерабатываются аналогично пункту 1. 3. Если медь находится в виде сульфидов и оксидов, то применяют выщелачивание соединений меди в растворе аммиака или серной кислоты. Oставшийся нерастворимый остаток цианируют. II . Если меди менее 0,1% Необходимо уменьшить вредное воздействие меди, чтобы полнее извлечь золото. 1. Цианирование в специальном режиме (при низкой концентрации NaCN, менее либо равное 0,01%). Золото растворяется, а медь нет. 2. Ферритизирующий обжиг преследует цель обжечь руду с переводом меди в ферриты, практически нерастворимые в NaCN (CuO*Fe2O3). 3. Снижение вредного воздействия меди достигается путем регенерации NaCN обработкой обеззолоченных цианистых растворов серной кислотой в присутствии хлорида железа (III): Na2[Cu(CN)3] + H2SO4 + FeCl3 = HCN + CuSO + FeCl + Na SO 4 2 2 4 на улавливание Переработка сурьмянистых руд В них присутствуют окисленные и сульфидные соединения Sb. Упорность руды связанa с вредным влиянием сурьмы при цианировании. В щелочных цианистых растворах на поверхности Au они образуют пленки, что приводит к резкому снижению извлечения Au. Методы переработки зависят от содержания Sb, соотношения окисленных и сульфидных форм, формы нахождения Au в руде и распределением его между минералами. 1.При содержании сурьмы в руде < 0,5% и отсутствии тонковкрапленного золота перерабатывают по схеме1. Цианирование ведут в специальном режиме (добавкa солей свинца и поддержание пониженного значения рН). 2. Если сурьмы много (0,5% 20%), то в схему включают операцию флотации (схема №3) Флотоконцентрат (Sb2S3, MeS, Au в MeS) отправляют на медеплавильный или сурьмянистый заводы для извлечения золота. Хвосты (в зависимости от содержания золота) либо в отвал, либо на цианирование в специальном режиме. 3. Если сурьмы более 5-20%, ее стоимость соизмерима с ценной золота. Нужно извлечь и сурьму, и золото. 3.1. Выщелачивание руды горячими щелочными растворами Na2S: Sb2S3 + Na2S = Na3SbS3 Sb2S3 + Na2S = Na3SbS3 + Na3SbO3 Золото переходит в нераство римый остаток. Из этих растворов сурьму извлекают электролизом, золото из н.о., цианированием в специальном режиме. 3.2. Применяют сложную схему флотации, которая позволяет сначала получить сурьмянистый концентрат, а потом золотосуль фидный концентрат и хвосты. Сурьмянистый концентрат отправляют на сурьмянистый завод. Золотосульфидный концентрат: - Если есть мышьяк - производят обжиг и цианирование огарка. - Если мышьяка нет - отправляют на медеплавильный либо сурьмянистый заводы для извлечения золота. Углистые руды Это руды, которые содержат углистые сланцы (1-10%), которые в свою очередь обладают высокой сорбционной способностью к цианистому комплексу золота. Это приводит к резкому уменьшению извлечения золота и увеличению концентрации золота в отвальных хвостах. EAu Сорбция Au Метод переработки зависят: - от вещественного состава руды (есть сульфиды или нет); -от формы нахождения золота и распределения его между породообразующими соединениями; - от сорбционной активности углистых сланцев. 1. При не высоком содержании углистых сланцев и невысокой их активности можно непосредственно цианировать руду в специальном режиме: - цианирование в несколько стадий; - с малой длительностью цианирования 2-3 часа; - обновление раствора на каждой стадии. 2. Проводят пассивацию углистых сланцев, если они не содержат золота, введением при сгущении (перед цианированием) керосина или масел. Происходит пассивация углистых частиц и Au не сорбируется. 3. Если углистые руды содержат сульфиды и золото тонковкрапленное в сульфиды, то в схему переработки руды включают флотацию. Флотоконцентрат (уголь, сульфиды, золото свободное, золото в сульфидах) отправ ляют на медеплавильный завод ( !!! нужны новые методы переработки на месте). Хвосты –либо в отвал, либо на цианирование. Шламистые (глинистые) руды Руды содержат более 3% тонких шламистых частиц (крупностью менее 0,043%). Илы состоят в основном из Fe2O3, Al2O3. Переработка таких руд методом обычного цианирования по схеме 1 связана с затруднениями на операциях сгущения и фильтрации пульп. Глинистые руды при переработке склонны к структурированию, то есть образованию пульп с ячеистой структурой. Это приводит к низкому извлечению золота, за счет ухудшения отмывки при фильтрации. Лучшим методом переработки глинистых руд является технология сорбционного выщелачивания (схема 2). Если шламы не содержат золота, то для исключения их вредного воздействия наиболее просто выделить шламы из руды гидроциклонированием (после измельчения) и направить их в отвал. Остающуюся руду перерабатывают как по схеме 1, так и по схеме 2. Аффинаж золота и серебра Разделение Au и Ag и получение их в чистом виде осуществляют приемами аффинажа. Методы аффинажа - Хлорный процесс; - Электролитическое рафинирование. Основные виды Au – содержащего сырья: 1. сплавы, получаемые в результате плавки Au- Zn осадков; 2. катодное черновое Au из тиомочевинных растворов. Кроме Au и Ag материалы содержат примеси: Cu, Pb, Hg, As, Sb, Sn, Bi и др. Содержание примесей достигает более 200 проб. Ag поступает в виде: серебряно-золотых сплавов (сплавов Доре), получаемых при рафинировании чернового Pb и переработки медеэлектролитных шламов. Сплав содержит 97-98% Au и Ag. Кроме названных видов сырья поступают различные сплавы; бытовой и технический лом; монеты и прочие. Поступающие на аффинажный завод сплавы подвергают приемной плавке для усреднения и опробования отдельных видов сырья. Плавку ведут в графитовых тиглях в индукционных печах. Вместимость тиглей до 280 кг Au. Плавку ведут под слоем шлака (1.5 - 3% от массы металла). Добавляют флюсы(сода и бура). tпри плавке Au = 1150-12000C ; tAg = 1040 - 10600C. Высокопробное Ag разбрызгивается при застывании. Поэтому плавку ведут под слоем древесного угля (создается восстановительная атмосфера). Хлорный процесс Процесс основан на различном сродстве металлов к хлору. Неблагородные Ме и Ag окисляются хлором быстрее, чем золото. Сущность процесса: Cl2 продувается через расплавленное Au(черновое). Хлор взаимодействует сначала с ЦМ и Ag, затем с металлами платиновой группы. Хлориды металлов не растворяются в Au и всплывают на поверхность. Некоторые хлориды неблагородных металлов улетучиваются. Порядок образования хлоридов следующий: Zn Fe2+ Pb Cu Fe3+ Ag. Хлорный процесс применяют в ЮАР. На аффинаж поступает металл, который содержит: 88- 90% Au, 7- 11%Ag. Основные примеси: Cu, Pb, Fe, Zn. Процесс ведут в графитовых тиглях(mAu = 500кг). Черновой металл после приемной плавки, в виде слитков, загружают в тигли. Для образования шлака загружают флюсы (смесь буры, кварца и хлорида натрия). Тонкий слой шлака на поверхности снижает улетучивание Ме и предохраняет стенки тигля от разъедания. После расплавления металла в расплав вводят одну или две фарфоровые трубки и подают газообразных хлор(t =11500C). Низкокипящие хлориды Fe и Zn - в газовую фазу (г.ф.). Pb - частично в г.ф. , частично в шлак. Улетучивание хлоридов приводит к бурлению, поэтому Cl2 в этот момент подают медленно. Au и Ag начинают взаимодействовать с Cl2 после того, как прореагируют Fe, Zn,Pb. AgCl и CuCl остаются в шлаке (tкип > tрасплава ). Подачу хлора в этот момент увеличивают, так как нет разбрызгивания. Шлак по мере накопления снимают, добавляют новую порцию флюсов. Окончание процесса определяют по желтому налету Au или красного AuCl3 на трубках. Золото сливают в миксер и разливают в слитки. Шлаки и хлориды содержат запутавшиеся корольки Au, поэтому их плавят при t=11000C. Расплав расслаивается: внизу хлориды, сверху - шлак. На поверхность шлака небольшими порциями загружают соду. Часть Ag восстанавливается по реакции: 4AgCl + 2Na2CO3= 4Ag+4NaCl+2CO2+O2 Ag опускается на дно тигля, увлекая большую часть Au из хлоридов. Вводят 4% Na2CO3 от массы хлоридов, при этом восстанав ливается 20% Ag, что обеспечивает высокое извлечение Au. Полученный Au - Ag сплав направляют на хлорирование. Из обеззoлоченных хлоридов выделяют Ag (в хлоридах содержится : 70% AgCl, остальное Cu, Na, Pb). Ag выделяют двумя способами: 1. Хлориды дробят до крупности - 25мм и многократно обрабаты авают во вращающихся бочках - 5% раствором NaCl, подкисленным HCl. Хлориды Na и Pb переходят в раствор. Малорастворимый хлорид меди (CuCl) в присутствии Clпереходит в раствор: CuCl + ClCuCl2-. 2. Хлориды гранулируют, выливая их в воду. Гранулы (-2мм) обрабатывают хлоратом натрия (NaClO2) в присутствии HCl. Cu в раствор. + 2CuCl + ClO3 + CH = 6Cu2+ + 7Cl- + 3H2O Очищенный хлорид Ag восстанавливают Zn. Губчатое Ag промывают, сушат и переплавляют в аноды. Чистота металла 998-999 пробы. Au получают 995 - 996 пробы. Метод хлорирования проще и дешевле электролитического, но !! 1. Не позволяет получать Au высокой пробы. 2. Все Pt металлы остаются в Au (потери). Электролитическое рафинирование Ag Анод - растворимый (серебряный сплав). Катод - Ag(чистое). Электролит - водный раствор (AgNO3 + HNO3) 10- 20г/л . Ag AgNO3, HNO3, (катод) H2O, примеси На А: Ag Ag++ e Ag/Ag+ = +0.799 В Ag с при месями (анод) Au, Pt, Pd в шлам, так как более электроположительны. 0 H2O/O2 > Ag , !!! 2H2O 4H++O2+4e, 0 = +1.23 B! - реакция невозможна !!! На А : Cu, Pt, Bi, Zn, Fe и другие, более электроотрицательные , чем Ag переходят в раствор . На К : Основной процесс Ag+ + e Ag Выделение Н по реакции: + 2H +2e H2 ; 0 = 0 ; невозможно, так как 0 Ag > H2 . Возможно восстановление: NO3- + 2H+ + e NO2 + H2O; NO3- + 4H+ + 3e NO + 2H2O; 2NO3- + 10H+ + 8e N2O+ 5H2O. Эти реакции возможны при повышенной кислотности раствора (HNO3 необходима для повышения электропроводности электролита). Чрезмерное повышение рН: -приводит к уменьшению выхода по току Ag. - увеличивается растворимость Pt и Pd на аноде. Иногда для повышения электропроводности вводят HNO3 (до 15 г/л). Поведение примесей Au. Содержание в анодном сплаве до 20% Au не нарушает 0 процесса ( Au/Au3+ = +1.58 B). При содержании > 20%, образует на аноде плотную корку, пассивирует его и вызывает побочные реакции на электродах. Pd. 0 Pd / Pd2+ = +0.987 B. Близок к Ag. Возможно частичное растворение Pd и при накоплении в электролите частичное осаждение на К. При повышенном содержании Pd электролиз ведут при пониженной кислотности и 2 плотности тока( i =300-400 А/м ). Содержание Pd в растворе не должно превышать 0.1- 0.2 г/л. Pt. 0 Pt / Pd2+ = +1,2 B. Возможен частичный переход в раствор и соосаждение на К. Максимальное содержание в электролите 0,025 г/л. Cu. 0 Cu / Cu2+ = +0,337 B. Легко растворяется на аноде и не осаждается на К. При высоких содержаниях приводит к нежелательным явлениям. B прикатодном пространстве возможно накопление Cu+, что приводит к выделению ее на катоде вместе с Ag. Необходимо интенсивное перемешивание электролита и невысокая плотность тока. Предельное содержание Cu100 г/л (30 - 60 г/л), при этом Ag должно быть более 110- 120 г/л. При содержании Cu в аноде >7,5%, электролитическое рафинирование экономически не выгодно(необходимо часто менять электролит). Bi, Pb. Переходят в электролит, но могут частично гидролизоваться и уходить в шлам. При попадании на катод, Bi и Pb легко удаляются при промывке катодов слабой HNO3. Fe,Zn. Переходят в электролит и выводятся из него при регенерации. Se. Растворяется на аноде и переходит в шлам в виде Ag2SeO4. Te. Очень вредная примесь! При содержании >0,2% электролиз нарушается. Ag2Te - 2e Te + 2Ag+ Ag2Te + 3H2O - 6e TeO3 2- + 2Ag+ + 8H+ Ag2Te + 4H2O - 8e 2+ + TeO4 + 2Ag + 8H Te образует с Ag труднорастворимые соединения и переходит в шлам. В катодный металл Te может попасть при восстановлении, либо механически. При содержании Te в анодном металле >0,2% выделяются оксиды азота и образуются серые губчатые осадки (при содержании 16- 30 мг/л Te). Поэтому Te необходимо удалять на предыдующих стадиях. На практике установлено, что анодный сплав должен содержать более 750 проб Ag, 200- Au, 75 проб лигатуры, менее 2 проб Te. Аппаратурное оформление + - катод анод шлам Ag 1225 шина чехлы Анодная штанга 800 + Воздушная трубка с отводками для перемешивания Катодная штанга катод анод Ванны изготовлены из винипласта, заключенного в деревянный каркас V=300- 600л. Катод - на всю ширину ванны из Al, Ti, стали или Ag. Анод - от 1 до 3 на катодной штанге. m=10кг. Аноды растворяются двоетрое суток. Они книзу утолщены, так как нижняя часть растворяется быстрее. Ag осаждается на катоде в виде крупнокристаллического осадка. Рост кристаллов Ag может привести к замыканию. Поэтому их периодически счищают. Электролит перемешивают с помощью сжатого воздуха. Кристаллы серебра, упавшие на дно периодически извлекают совком из алюминия Иногда одну из боковых стен делают наклонной и по ней выгребают катодное Ag. Аноды помещают в чехлы из хлорвиниловой ткани. Шлам периодически извлекают из чехлов. Электролит обедняется по Ag, его выводят из ванны и заменяя новым. 2 i= 200- 600 А/м , чем грязнее аноды, тем i меньше; t= 30- 500C; Выход по току - 94- 96%; U= 1- 2.5 B; Расход эл.энергии – 0,3- 0,6 кВт*ч/1кг Ag. Ag выгружают из ванны, промывают раствором HNO3, затем горячей водой, прессуют для удаления влаги и плавят. Чистота Ag 999,7 - 999,9 проб. Ванны с горизонтальным расположением электродов Ванны прямоугольной формы, одна из боковых стенок наклонная. Токоподвод к аноду Токоподвод к катоду - + h Фильтровальная ткань(капрон) аноды ложное днище катод Ящик для анодов Катод выполнен из стали или графита и расположен на дне ванны. Vванны= 150л; mанодов= 50кг; h= 100- 120мм (между К и А); i = 400- 500 А/м2; U= 3.5- 5.0 B; = 87- 93%, т.к. возможно выделение NO3-. (Принудительное перемешивание не применяют и возможна поляризация К). кВ ч 1кг Удельный расход эл. Энергии кВ ч 1-1.5 . 1кг Преимущества: 1. полное срабатывание анодов, 2. простота устройства, 3. удобство обслуживания. Недостатки: 1. высокий расход эл.энергии, 2. громозкость. Эти ванны часто применяют для перерабатывания анодного скрапа ( 15% ванн). Отработанный электролит направляют : 1. В ванны предварительного электролиза для понижения содержания Ag (CAg понижают до 10 г/л). Аноды- низкопробные Agсплавы. Оставшиеся Ag осаждают NaCl. AgCl восстанавливают Zn пылью. Катодное Au и цементное Ag отправляют на плавку на аноды. 2. Возможно выделение Ag цементацией на медных листах. Свежий электролит готовят растворением серебряного сплава (990 пробы) в азотной кислоте, разбавленной 1 : 1. Электролитическое рафинирование Au Анод отливают из рафинируе мого сплава, содержащего Ag, платиновые металлы и некоторые цветные металлы. Au HAuCl4, HCl, Au (катод) H2O, примеси, с при электролит месями (анод) Золотохлористоводородная кислота(HAuCl4). HAuCl4 Au3+ + 4H++AuCl4(полностью диссоциирует). AuCl4 Au3+ + 4Cl- , но Au 3 Cl Кд 5 10 22 , AuCl4 4 Au Cl К 5 10 , 3 д AuCl4 4 22 Равновесие смещено влево. Возможен гидролиз AuCl4- в водном растворе: AuCl4- + H2O [AuCl3(OH)]- + H+ + Cl-, Но!! в кислом растворе гидролиз практически невозможен. Au в электролите находится в форме AuCl4 . Основной катодный процесс: AuCl4 + 3e Au + 4Cl . 0 = + 0.99 B. Восстановление Н2 невозможно, 0 так как Н+/Н2 = 0. На аноде: Au + 4Cl- - 3e AlCl4-, так как стандартный 0 хлора и кислородa более электроположителен, чем 0Au3+/Au . 2Cl- - 2e Cl2(газ), 0 = + 1.36 B. 2H2O - 4e 4H+ + O2(газ), 0 =1.23 B. Их выделение в невозможно. !!!Однако, Au склонно к пассивированию, что приводит к прекращению растворения золота. 0 смещается в положительную сторону и становится возможным выделение Cl. Это явление весьма нежелательно и даже опасно для работающих (Cl2). Во избежание этого явления необходимо поддерживать повышенную кислотность, высокую температуру. Повышение кислотности (свободной HCl) приводит к увеличению электропроводности электролита и к уменьшению электроэнергии. расхода !! Другой особенностью электролиза Au является то, что на аноде кроме AuCl4- образуется AuCl2-: Au+Cl- - e AuCl2- ; 0=+1.11B. Так как электрохимический эквивалент Au+ > электрохими3+ ческого эквивалента Au , то A в расчете на Au3+ оказывается > 1000C. За счет реакции диспропорционирования: 3AuCl2AuCl4- + 2Au + 2Cl-. Часть Au выпадает в шлам. Извлечение Au из шлама требует затрат, поэтому стремятся предотвратить образование порошкового Au. Это возможно с увеличением i. !!! Третья особенность - это проведение электорлиза при переменном ассиметричном токе (процесс Вольвиля). Для этого последовательно с постоянным током включают генератор переменного тока с ЭДС, превышающей ЭДС постоянного тока. U,B 1 3 t1 t2 ,с 2 1- постоянный ток; 2- переменный ток; 3- ассиметричный ток. 0 (+ 0.799) < Ag 0 (+0.99) . Au Ag легко окисляется на аноде, образуя AgCl : Ag + Cl- - e AgCl ; 0 = +0.22B. Если процесс ведут при постоянном токе, AgCl покроет анод толстой коркой, что приведет к прекращению растворения Au и выделению Cl2. При использовании ассиметричного тока на аноде чередуются полупериоды (+) знака (t1) с более короткими (-) (t2). При анодной поляризации происходит растворение сплава и пленки AgCl. Во время катодной поляризации AgCl теряет сцепление с анодом и опадает на дно ванны (анодный шлам). Использование ассиметричного тока позволяет вести электролитное рафинирование Au c 20% Ag. При этом Uпер : Uпост должно быть тем >, чем >Ag в сплаве. Если содержание Ag менее 56%, электролиз можно вести при постоянном токе. AgCl не образует плотной пленки и опадает в шлам. В анодном сплаве содержатся примеси: Cu, Pb, Bi, Te, Fe, Sn, As, Sb, Pt, Pd. Поведение примесей Cu Более электроотрицательна чем Au. Переходит в раствор. При содержании Cu в аноде >2% необходимо часто менять электролит. CСu= 90 г/л. Pb Еще более электроотрицателен. Растворяется на аноде в первую очередь, его концентрация в растворе(PbCl2) определяется растворимостью PbCl2. При насыщении раствора PbCl2, на аноде образуется нерастворимая пленка, которая вместе с AgCl может вызвать пассивицию анода. Если содержание Pb и Ag менее 13%, пассивации не происходит. Bi Легко растворяется. При содержании в сплаве до 0,3% затруднений не вызывает. При совместном присутствии: 0,6% Bi; 0,9% Pb; 12% Ag - анод пассивируется. В присутствии S даже небольшое количество Bi и Pb вызвают пассивацию. При содержании в сплаве BiS и PbS необходимо предварительно окислить сплав в присутствии MnO2 (300500% от теоретически необходимого для окисления S). Te Растворяется на аноде и накапливается в электролите. При высоком содержании в электролите ухудшает качество катодного Au. Pt, Pd Растворяются на аноде и могут при повышенном содержании в растворе (CPt=50г/л, CPd=15г/л) соосаждаться на катоде совместно с золотом. Fe Вредная примесь. Переходя в 3+ раствор в виде Fe восстанавливает Au из электролита (в шлам). Ru, Os, Ir, Rh переходят в шлам. Sn, Sb, As До 0,05% легко растворяются и трудностей не вызывают. Аппаратура Электролизные ванны из фарфора или винипласта V=20 65л. Катоды из Au жести толщиной 0,1 0,25 мм. (из электролитного Au). Для придания жесткости катоды рифленые. В ванны подвешивают 18 катодов(по 3 в ряд)и 15 анодов (по 3 в ряд ). Масса 1 анода- 2кг. 0 t, Для поддержания ванны устанавливают в водяных банях. Электролит перемешивают сжатым воздухом. Так как выделяется Cl2, ванны устанавливают в вытяжном шкафу. Электролит содержит: 70 200г/л Au; 40 100г/л HCl. 0 0 t = 50- 60 С. Электролиз ведут ассиметричным током: i=600- 1500 A/м2. Сила переменного тока на 10% больше силы постоянного тока. Uна ванне= 0,5 1,0В. Катод выгружают 3 4 раза в сутки. Катодное Au промывают горячей водой, очищают щет- ками, обрабатывают HCl или NH4OH (для растворения AgCl), сноваводой, сушат, прокаливают и плавят в индукционных печах. Проба Au - 999,8 999,9. Основные примеси : Ag, Fe, Cu. Анодный шлам промывают водой. Шлам загружают в барабан, помещенный в наполненную водой ванну. При вращении барабана AgCl через отверстия в барабане смывается водой в ванну, а более крупные чaстицы Au остаются в барабане. Остаток сушат и направляют на плавку на аноды. Выход скрапа = 10 20% от массы анодов. Его промывают в барабане и отправляют на плавку анодов. Электролит в процессе электролиза обедняется по Au и обогащается примесями. При работе на грязном электролите возможно: 1. Загрязнение катодного Au; 2. Рост дендритов на катоде, что приводит к катодным замыканиям; 3. Пассивация анодов за счет кристаллизации солей. Электролит не пригоден для электролиза, если: Au<100 г/л; Cu>90 г/л; Pd>50 г/л; Pt>15 г/л; Pb>1.5 г/л; Te>4 г/л; Fe>2 г/л. Отработанный электролит перерабатывают различными методами: 1. Электролизом с нерастворимыми анодами; 2. Ионообменными смолами. Свежий электролит готовят электрохимическим растворением относительно чистых сплавов Au. Растворение ведут в ваннах круглой формы, снабженных диафрагмой из пористых материалов (пористый фарфор, глина, ионообменные материалы). В диафрагму завешивают 6 8 анодов и заливают раствор HCl (разбавленный 3:1). По обе стороны диафрагмы подвешивают катоды из тонких пластин Au или графита. В катодное пространство заливают расствор 1:3. На аноде растворяется Au, на катоде H2. 2Au + 6H+ + 8Cl- = 2AuCl4- + 3H2. Раствор содержит 200 300 г/л Au и 45 80 г/л HCl. Его разбавляют водой и заливают в ванны для основного электролиза. Достоинства метода электролитического рафинирования: 1. Получают высокочистый Ме; 2. Возможно выделение Pt. Производство вторичных Au и Ag Особенность вторичной металлургии благородных металлов (БМ) - многообразие физических форм и химических составов отходов, содержащих БМ. Обычно это отходы изделий из БМ с более высоким содержанием металлов, чем руды. Характеристика вторичного Auсодержащего сырья Основные поставщики сырья БМ: - металлургия; - приборостроение; - электронная промышленность. Сырье делят на несколько видов: - Au- содержащие сплавы (50 60% Au); - детали электронной и электротехнической промышленности (0,3 до 20% Au). Au в них в виде тонкого поверхностного слоя на металлической, керамической, пластмассовой или смешанной (металлокерамической) основе; - порошкообразные (сыпучие) отходы: зола фарфорового производства (25 35% Au); шламы электролиза Cu (15 25% Au); отходы шлифовально - полировальных отделений ювелирных производств (5 10% Au). Характеристика вторичного Agсодержащего сырья Основные поставщики: - Фото- и кинопромышленность; - Химическая; - Электротехническая; - Радиопромышленность; - Зеркальное; - Ювелирное; - Часовое производство; - Лечебные учреждения. Состав поступающего на переработку сырья: - Ag бромистое (35 66%), Ag сернистое (45 65%); - зола кинопромышленности (45 52%); - зола фотобумаги (1,2 7%); - Зола фотоотпечатков (до 0,5%); - Отходы химической промышленности в виде: отработанных контактов (20 80% Ag), катализаторов (>80%),шламов (60 80%), лома аппаратуры (20 25 %Ag); - Отходы зеркальной промыш- ленности в виде зеркального боя (0,05 0,2%Ag); бой елочных украшений ( до 0,5%); лом серебрильных кувшинов (10 25%); сукно серебрильных столов (в золе 40 50%); и другие отходы серебрильных установок (до 60% Ag). - Отходы полиграфической промышленности; - Отходы ювелирных заводов и мастерских в виде сора (0,05 10%); - Часовое производство (Ag контакты, припои, опилки, стружка) - до 70% Ag и … Все отходы делят на 2 вида сырья: 1. Металлическое - сор и золы; оксидные соединения, -Ag электролизное, изделия и детали(брак); -Ag-Zn аккумуляторы, бракованные полуфабрикаты в виде слитков,проката, проволоки, порошки и другие. 2. Неметаллическое - бромистое, сернистое, хлористое Ag; шламы растворов фото- и кинопроизводства; - шламы зеркальных производств, -зола фотопленки, -Ag- содержащие шлаки и другое. Поступают различные виды сырья, отличающиеся химическими и физическими свойствами. Опробование сырья Опробование выполняют с целью точного определения количества БМ в любой партии сырья (от граммов до тонн), чтобы: - рассчитываться с поставщиком; - вести строгий учет и контроль за сохранностью БМ; - выбирать рациональные методы переработки. Сыпучие материалы подвергают сушке ( = 3 4 ч.). От высушенного и охлажденного сырья отбирают пробу. Пробу измельчают, перемешивают, и от всех отбирают промежуточную пробу, которую вновь измельчают, перемешивают и отбирают 3 лабораторных пробы: основную, контрольную, арбитражную. Анализу поддвергают все основные и до 10% контрольных проб. Арбитражные пробы хранят 6 месяцев. Опробование металлических отходов осуществляют методом пробирной плавки с последующим ’’отсверливанием’’ промежуточных проб в виде стружки. Опробуемый материал плавят в тигле, разливают расплав в слиток. От головной пробы отсверливают промежуточную, а из нее основную, контрольную и арбитражную. Переработка золотосодержащего сырья Сырье, поступающее на переработку, отличается по содержанию Au и составу. Содержание Au изменяется от 1 до 60%. Каждую новую партию подвергают опробованию. Технологии переработки отходов (вторичного сырья): - Au- содержащие сплавы подвергают плавке; - Отходы в виде шлифпорошков подвергают растворению в царской водке. - Отходы в виде деталей - на снятие Au в роданистом или иодистом растворе. Переработка сплавов Сплав подвергают плавке в тигельных индукционных печах. Содержание Au обычно > 50%, поэтому количество флюсов составляет 20 30% от массы шихты. Флюсы - Na2CO3 и SiO2. Материал плавят при: t = 1200 12500C; = 0,57час. Расплавленный металл гранулируют, вливая медленно в воду. Гранулы промывают и растворяют царской водкой в фарфо0 ровой емкости при t = 80 90 С. Au + 4HCl + HNO3 = HAuCl4 + NO + 2H2O. Раствор декантируют и отстаивают ( 4 6 часов) для коагуляции AgCl. Осадок отделяют от раствора фильтрацией и направляют на плавку. Из осветленного раствора Au выделяют солянокислым гидразином или сернокислым закисным железом: 4HAuCl4 + 3N2H2(HCl)2= 4Au + 3N2 + 22HCl. Шлам промывают водой, затем 10% раствором NH4OH для отмывки AgCl: AgCl+2NH4OH = Ag(NH3)2Cl+H2O. Осадок промывают 5 10% раствором H2SO4 для отмывки от Fe и Cu. Отмывку от Ag, Cu и Fe проводят дважды. 0 Шлам сушат при t = 150 200 C, плавят с селитрой (NaNO3) при 12500С и разливают в слитки. Слитки поступают на аффинаж электролизом. Переработка шлифовальных Au- содержащих порошков Шлифпорошки после опробования загружают в реакторы для растворения Au. Сырье смачивают водой (чтобы не было разбрызгивания), добавляют раствор HNO3 и HCl в соотношении 1 : 5 . раст = 3 4 ч.; t = 80 1000C. По окончании растворения пульпу фильтруют на нутчфильтрах. Раствор поступает на осаждение Au[ N2H2(HCl)2 ] с добавкой медного порошка (для уменьшения кислотности, удаления HNO3 и предотвращения обратного растворения Au). Cu + 4HNO3= Cu(NO3)2 + 2NO2 + 2H2O. oсажд и отстаивания составляет 5 часов. Далее пульпу фильтруют. Осадок 3 4 раза промывают водой, сушат в электрических печах при t = 100 2000С и плавят в индукционных печах. Слитки отправляют на аффинаж, шлам- на медный завод. Переработка изделий, покрытых золотом Отходы радиотехнической промышленности представ лены деталями из вольфрама или молибдена, покрытыми Au. Толщина золотой пленки 0,1 24 мкм, с содержанием в ней Au 20%. Для растворения Au могут быть использованы растворители, инертные к материалу основы, то есть растворы тиомочевины, йода, роданистого аммония. При использовании иодистых растворов применяют раствор йода в водном растворе КI. Образуется комплекс K[AuI4] или K[AuI2]. Обычно раствор для снятия Au - покрытия содержит 180 250 г/л КI и 200 г/л I2. Процесс ведут при воздействии электрического тока. Анодное и катодное простран- ство разделяют диафрагмой из пористого материала (например, керамики с порами величиной 0,0001 0,001 мм при толщине стенок 8 мм). На катоде выделяется Au: + Au + e Au. Диафрагма разделяет продукты электродных реакций и предотвращает растворение губчатого Au, выделившегося на катоде в травильном растворе. Процесс электролитического выделения Au ведут при 2 U = 4 5 B; r = 20 30 A/дм ; = 2 3ч. Расход электроэнергии составляет: 0,2 0,4 кВт*ч/1г Au. EAu= 99 99,8%. Обеззолоченные отходы идут на выделение ЦМ: Au- на плавку и аффинаж; осветленный раствор католита - в процесс электролиза . Технологическая схема переработки вторичного Agсодержащего сырья Металлические отходы Неметаллические отходы Приемная Флюсы Опробование плавка Плавка в электродуговых печах Черновые слитки Шлак, пыль Флюсы На медеплавильный завод Плавка в индукционных печах Шлак, пыль Разливка на аноды Аффинаж электролизом Отработанный электролит Медный порошок Цементация Ag (2 стадии) Ag HNO3, O2 Растворение Технологическая схема переработки вторичного Auсодержащего сырья Исходный порошкообразный материал Опробование и анализ Царсководочное растворение Фильтрация Осадок Промывка Осадок Промывная вода Сушка Опробование и анализ На медеплавильный комбинат Раствор Осаждение Au Фильтрация Осадок Промывка Раствор Осадок Промывная вода Сушка Нейтрализация и коагуляция Плавка Шлак Черновое золото Раствор Осадок Опробование и анализ Анализ Отстаивание Сушка В канализацию На аффинажный завод При плавке сырья на Ag (металл) добавляют флюсы: NaCO3, Fe, буру (H3BO3), NaNO3, CaCO3, SiO2. Состав шихты для плавки зависит от состава сырья. Ag- содержащее сырье в основном представлено AgBr, Ag2S, AgCl. При плавке бромистого и хлористого Ag в качестве флюса добавляют Na2CO3: 2AgBr + Na2CO3 Ag2CO3 + 2NaBr; 2AgCl + Na2CO3 AgCO3 + 2NaCl. Далее происходит термическая диссоциация AgCO3 : AgCO3 Ag2O + CO2; 2Ag2O 4Ag + O2 . При плавке Ag2S: 2Ag2S + 4Na2CO3 8Ag +3[Na2S*Ag2S] + Na2SO4 + 4CO2. Для восстановления Ag из Na2S*Ag2S вводят Fe: Na2S*Ag2S + Fe FeS*Na2S + 2Ag. Для связывания избытка Fe добавляют S (порошок) Неблагородные металлы содержатся в различных количествах. Для окисления этих металлов добавляют Na2NO3, а для шлакования H3BrO3 (буру), SiO2, стекло. Вначале окисляется Ag: 2Ag + 1/2O2 Ag2O; Ag2O + Me Ag + MeO. Примеси не благородных металлов переходят в шлак и накапливаются в нем.