Здания и сооружения со светопрозрачными фасадами и кровлями. Теоретические основы проектирования светопрозрачных конструкций dnl12248

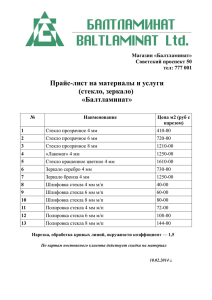

реклама