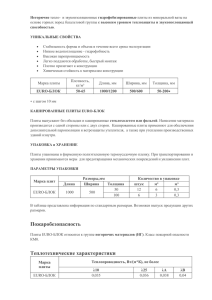

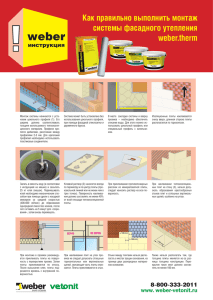

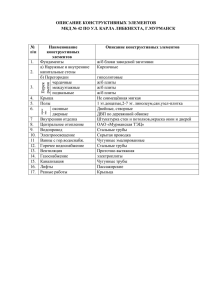

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Московский государственный технический университет имени Н.Э. Баумана (национальный исследовательский университет)» (МГТУ им. Н.Э. Баумана) Мытищинский филиал Расчётно-графическая работа №1 «Определение показателей свойств сырья для изготовления плитных материалов» По дисциплине «Технологические процессы автоматизированных производств» Вариант 13 Студент ЛТ10-42Б ___________________Румба В.Р. (Группа) Преподаватель (Подпись, дата) (И.О.Фамилия) _________________Семочкин Ю.А. (Подпись, дата) 2023 г (И.О.Фамилия) 1) Состав предприятия. Вариант Состав предприятия, объём переработанного сырья, тыс.м3 в год Толщина ДСтП S, мм Плотность ДСтП ρ, кг/м3 Число этажей пресса Температура Т, ° С Состав сырья, % О - осина, Е – ель 1 2 3 4 5 6 7 8 9 10 13 Д190 Лы 60 Л140 19 780 20 160 О-70 Е-30 2) Плиты древесно-стружечные шлифованные. 1. Толщина (S) = 19мм 2. Длина (L) = 3,5м 3. Ширина (B) = 1,75м 4. Плотность (ρ) = 780 кг/м3 3) Периодическое плоское прессование в многоэтажном прессе с поддонами. Число этажей пресса (n) = 20 Температура прессования (Т) = 160 °С 4) Породный состав сырья. О – осина (70%) Е –ель (30%) 5) Баланс сырья и отходов по предприятию. Состав предприятия опилки Вид отходов кусковые отходы стружка Всего отходов, тыс. м3 Q обрезки % тыс. м3 % тыс. м3 % тыс. м3 % тыс. м3 1 2 3 4 5 6 7 8 9 Домостроение 5 9,5 15 28,5 20 38 Лыжное производство 10,95 6,57 17,5 10,5 10 76 30,8 18,48 35,5 Лесопиление 9 12,6 Всего 20 28 28,67 56,5 40,6 48,5 18,48 152,1 6) Определение производительности пресса. М = Пч ∗ Ф Пч – часовая производительность пресса Ф – фонд времени работы пресса в часах Ф = 304 ∗ 4 ∗ 6 = 7296ч, Где 304 – число рабочих дней в году, 4 – число рабочих смен в сутки, 6 – продолжительность рабочей смены, ч. Пч = 60 ∗ 𝑛 ∗ 𝐾и ∗ 𝐵 ∗ 𝐿 ∗ 𝑆 , 1000 ∗ 𝑇ц где 60 – число минут в час; n – число этажей пресса; B – ширина готовой плиты после обрезки, м; L – длина готовой плиты после обрезки, м; S – толщина готовой плиты, мм; Tц – продолжительность полного цикла прессования, мин.; Ки – коэффициент использования оборудования. Ки = 0,85 Тц = Тпр + Твсп; Твсп = 1,5 мин Тпр = τпр*(S + ΔS), где τпр – удельная продолжительность прессования в минутах на 1 мм толщины получаемой плиты; S – толщина готовой плиты, мм; ΔS – припуск толщины плиты на шлифование. ΔS = 1,5мм Тпр = 0,28 ∗ (19мм + 1,5мм) = 5,74 мин Тц = 5,74 мин + 1,5 мин = 7,24 мин Пч = 60 ∗ 20 ∗ 0,85 ∗ 1,75м ∗ 3,5м ∗ 19мм = 16,395 1000 ∗ 7,24 мин Пгод = М = Пч ∗ Ф Пгод = 16,395 ∗ 7296ч = 119617,92 7) Расчёт сырья. стр. 𝑄нар. = стр. 𝑄вн. = Пч ∗ 10000 ∗ 𝜌нар. ∗ 𝑖нар. 16,395 ∗ 10000 ∗ 880 ∗ 0,34 = (100 + Рнар. )(100 + 𝑊нар. ) (100 + 14)(100 + 8) кг = 3984 ч Пч ∗10000∗𝜌вн. ∗𝑖вн. (100 + Рвн. )(100+ 𝑊вн. ) = 10,65∗10000∗728∗0,66 (100+10)(100+8) = 4307 кг ч 𝜌плиты = 𝜌нар. ∗ 𝑖нар. + 𝜌вн. ∗ 𝑖вн. 𝜌нар. = 𝜌плиты + 100 𝜌нар. = 720 + 100 = 820кг/м3 𝜌вн. = 𝜌плиты − 𝜌нар. ∗ 𝑖нар. 780 − 880 ∗ 0,34 = = 728 кг/м3 𝑖вн. 0,66 где Q – часовой расход стружки; ρ – плотность внутреннего / наружного слоя; i – доля внутреннего / наружного слоя; Р – расход связующего для внутреннего / наружного слоя; Пч – часовая производительность пресса 𝜌др. = 60 ∗ 850 + 40 ∗ 430 = 682кг/м3 100 Техническая операция Коэффи циент потерь Часовой расход стружки, кг Наружные слои Внутренний слой Часовой рассход древесины, 𝑄др./ч кг Испытания готовых плит 1,01 4024 4350 - Шлифование плиты 1,1 4426 - - Форматная обрезка плиты 1,04 4603 4524 - Формирование брикета 1,01 4649 4569 - Смешивание стружки со связующим 1,01 4696 4615 - Сушка стружки 1,03 4837 4753 𝑄др./ч Сортировка стружки 1,2 5804 5704 Измельчение и разделка древесного сырья 1,06 6152 6046 =1,6*( с 𝑄нс +𝑄вн ) = 𝑄нс с 𝑄вн 18873 Общий расход стружки кг 𝑄др./ч = ((1,06 ∗ 1,2 ∗ 1,03 ∗ 1,01 ∗ 1,01 ∗ 1,04 ∗ 1,1 ∗ 1,01 ∗ 3984 ) + (1,2 ч кг кг ∗ 1,03 ∗ 1,01 ∗ 1,01 ∗ 1,04 ∗ 1,01 ∗ 4307 )) ∗ 1,6 = 18873 ч ч 𝑄др = 𝑄др./ч 18873 = = 27,67 𝜌др 682 𝑄др − объём сырья, расходуемый на плиты, изготовляемые в час 𝑄др/ч − часовой расход древесины, кг/ч 𝜌др − средняя базисная плотностьдревесины при использовании различных пород 𝑄др. 27,67 м3 𝑄𝑐 = = = 1,69 3 Пч 16,395 м 𝑄𝑐 − удельный расход сырья (м3 ) на изготовление одного м3 ДСтП м3 𝑄сГ = 𝑄с ∗ Пгод = 1,69 3 ∗ 119617,92 = 202154м3 м 𝑄сГ − годовая потребностьв древесном сырье для производства ДСтП 𝑄доп = 𝑄сГ − 𝑄от = 202154м3 − 152100м3 = 50054м3 𝑄доп − количество дополнительного сырья 8) Расход связующего. 𝑔с = + 𝑄стр. (𝑄стр. ) ∗ 𝑃ср нар. вн. 100 𝑔с − часовой расход связующего 𝑃ср = 14% ∗ 0,34 + 10% ∗ 0,66 = 11,36% 𝑃ср − средний расход связующего по слоям 𝑔с = кг кг (3984 ч + 4307 ч ) ∗ 11,36% 100 у 𝑔с = = 942кг 𝑔с 942кг кг = = 57,46 3 Пч 16,395 м у 𝑔с − удельный расход связующего(по сухому остатку) кг у 57,46 𝑔 ∗ 100 кг 3 ∗ 100 у с м 𝑔ж = = = 87 3 К 66% м у 𝑔ж − удельный расход смолы заданной концентрации(жидкой) у 𝑔жг = 𝑔ж ∗ Пгод 𝑔жг − годовой расход жидкой смолы кг 𝑔жг = 87 3 ∗ 119617,92 = 10406759 кг м 9) Технологические схемы измельчения древесного сырья. При выборе схем переработки древесного сырья следует учитывать, в какой слой ДСтП (в наружные или внутренний) предназначены изготавливаемые древесные частицы, т.к. в приведенных на рис. 5, 6, 7, 9 схемах имеется как оборудование для наружных слоёв, так и для внутреннего слоя. По схеме представленной на рис. 5, когда сырьём служит мерная древесина (карандаши, дрова, горбыли, рейки и др. длиной до 1 м), измельчение в древесные частицы производят в станке 1 с ножевым валом. Далее частицы поступают в бункер 2 сырой стружки, а затем в сушилку 3 и на сортировку 5. С верхнего сита сортировки крупные частицы могут поступать для повторного измельчения в молотковую дробилку 4, а затем в бункер 2 или снова на сортировку 5. Сухая стружка подаётся в бункер 6. По этой схеме перерабатывают древесное сырье, как для наружных, так и для внутреннего слоёв, т.к. после бункера сухой стружки частицы можно направить для смешивания со связующим в смесители внутреннего слоя по линии 8, а в смесители наружных слоёв после дополнительного измельчения в мельнице 7 - по линии 9. Таким образом, составляются схемы получения древесных частиц отдельно для наружных слоёв и для внутреннего слоя ДСтП. По схеме представленной на рис. 6, когда сырьём служат опилки и стружка-отход от строгальных станков, которые собирают в бункере 2, а затем сортируют на сортировке 5, причём частицы, прошедшие через все сита направляют в отвал или на сжигание 10 , а кондиционные частицы измельчают в мельнице 4, затем сушат вместе с частицами внутреннего слоя в сушилке 3 и собирают в бункере 6 сухой стружки. Эти частицы используют, в основном, во внутреннем слое ДСтП в количестве не более 30 .. .35 % от общего количества частиц, необходимых для внутреннего слоя плиты. При переработке сырья по схеме представленной на рис. 7, когда сырьём служит шпон-рванина (отход фанерного производства), отходы лесозаготовок (ветки, вершинки, тонкомер, пни), а также обрезки от пиломатериалов, образующиеся в процессе производства домов, столярных изделий, паркетной продукции и мебели, их первично измельчают в барабанной рубительной машине 11, собирают в бункере щепы 12, и направляют щепу в центробежнороторный стружечный станок 13, полученную стружку собирают в бункере сырой стружки 2. Стружка направляется на сушку в барабанную сушилку 3 и направляется в бункер 6 сухой стружки для внутреннего слоя древесностружечной'плиты. Для трехслойных древесностружечных плит всё оборудование, начиная с измельчения, определяют отдельно по слоям (наружным и внутреннему), включая формирующие машины. На рис. 10 представлена схема линии прессования ДСтП на поддонах 8 в многоэтажном прессе периодического действия. По конвейеру 3 движутся металлические листы (поддоны) 8, на которые формирующие машины 1 (машины наружных слоёв) и 2 (машины внутреннего слоя)насыпают пакеты 4. В холодном прессе 5 производят подпрессовку, а в горячем прессе 5 прессование ДСтП. Готовая плита 7 идет на склад, поддон 8 по конвейеру 3 возвращается к формирующим машинам. 10) Примерная схема генерального плана предприятия и потоков сырья и отходов от смежных производств.